Устройство и способ для каталитических газофазных реакций, а также их применение

Иллюстрации

Показать всеИзобретение относится к способу проведения каталитических экзотермических газофазных реакций и реактору для его осуществления. Реактор включает, если смотреть в направлении потока сырьевого газа, входную зону (1), реакционную зону (2), содержащую по меньшей мере один катализатор (4), и зону выхода (3) продуктового газа. Реактор в области входной зоны (1) или входной зоны (1) и реакционной зоны (2) имеет средство в виде изолирующей оболочки (6) и/или устройство для переноса охлаждающей среды, которые снижают перенос тепла от реакционной зоны (2) во входную зону (1) и тем самым уменьшают риск преждевременного воспламенения использующейся сырьевой газовой смеси или риск протекания нежелательных побочных реакций во входной зоне (1). Внутренние стенки реактора в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) состоят из инертного материала. Реактор можно применять, в частности, для окисления аммиака, например, в установках получения азотной кислоты, где предпочтительно используются катализаторы на основе переходных металлов, выполненные в форме сот, имеющие меньшее поперечное сечение, чем обычно использующиеся платиновые сетки. 3 н. и 13 з.п. ф-лы, 7 ил., 1 табл., 8 пр.

Реферат

Настоящее изобретение относится к улучшенным реакторам для каталитических газофазных реакций и к проводимым в них процессах, в частности к улучшенному процессу окисления, такому как процесс окисления аммиака, который может применяться как составная часть при получении капролактама или, в частности, азотной кислоты.

При проведении каталитических газофазных реакций во многих случаях выделяется теплота реакции. Вызываемое этим повышение температуры внутри реактора может представлять источник опасности, в частности, когда работают с взрывоопасными сырьевыми смесями.

Тепло, выделяющееся при экзотермических газофазных реакциях, может достичь лежащих перед реакционной зоной участков реактора, например, в результате теплопроводности через нагретые стенки реактора, в результате конвекции, которой способствуют движущиеся в противотоке вихри реакционных газов, или в результате теплового излучения. Как следствие этого теплопереноса, сырьевой газ может еще до достижения реакционной зоны нагреться настолько сильно, что следствием этого будет протекание нежелательных побочных реакций или протекаемых неконтролируемо предреакций еще до достижения этой зоны.

Одним примером проводимой в большом масштабе промышленной экзотермической газофазной реакции является получение азотной кислоты (HNO3). Она проводится в промышленном масштабе обычно по способу Оствальда путем каталитического окисления аммиака на Pt/Rh-катализаторах. При этом NH3 очень селективно окисляется в NO, который затем в ходе дальнейших процессов окисляется в NO2 и, наконец, реагирует с водой в абсорбционной колонне с получением HNO3. Катализаторы на основе Pt/Rh имеют структуру тонких сеток и натягиваются в горелке на широкой площади. Обычные размеры этих сеток лежат в диапазоне диаметров 0,5-5 м. Толщина сетчатого пакета составляет обычно, в зависимости от числа используемых сеток, от нескольких миллиметров до максимум 2 сантиметра. Через сетки протекает газовая смесь, типично из воздуха и примерно 8-12 об.% аммиака, причем на сетках в результате экзотермичности реакции устанавливается температура примерно 850-950°C.

Затем горячий реакционный газ охлаждается в теплообменнике, в котором создается пар или нагревается технологический газ.

Причина выбранной геометрии катализатора - большой диаметр при очень малой высоте сетки - состоит в том, что окисление NH3 из-за возможной последующей реакции NO должно идти, с одной стороны, при очень низком времени контакта, а с другой стороны, в том, чтобы удержать потерю напора, вызываемого протеканием через сетки, а также механическую нагрузку на сетки как можно более низкими. Так, протекание через сетки при промышленном получении HNO3 происходит с относительно низкой линейной скоростью, составляющей, в зависимости от диапазона давления, примерно 0,4-1,0 м/с для атмосферных условий, примерно 1-3 м/с для горения в области средних давлений (3-7 бар абс.) и примерно 2-4 м/с для горения в области высоких давлений (8-12 бар абс.), причем данные по скорости следует понимать как скорости в порах для нагреваемого теплотой реакции газа. Кроме того, при слишком быстром набегающем потоке реакция на сетках Pt/Rh затухает из-за охлаждающего эффекта входящего газового потока (явление "срыва пламени" (blow-out)).

Нижняя граница скорости натекания для смеси аммиак-воздух устанавливается скоростью пламени возможного термического горения аммиака, чтобы обратный удар инициированной на катализаторе реакции в свободное газовое пространство перед слоем катализатора был во всех случаях исключен.

Наряду с классическими сетчатыми катализаторами в научной и патентной литературе описано также применение для окисления аммиака не содержащих благородных металлов катализаторов на основе оксидов переходных металлов. Они могут использоваться самостоятельно или же в комбинации с Pt/Rh-сетками.

Обзор на эту тему можно найти, например, в Sadykov et al., Appl. Catal. General A: 204 (2000) 59-87. Движущей силой для применения катализаторов, не содержащих благородных металлов, является экономия драгоценных металлов, в частности платины. Ведь катализаторы на основе благородных металлов расходуются при окислении аммиака и поэтому должны, в зависимости от нагрузки на сетки, подлежать замене с промежутками примерно от трех месяцев до года, что влечет существенные расходы.

Протекание через катализаторы на основе оксидов переходных металлов, как и через сетчатые катализаторы на основе Pt/Rh, обычно происходит с относительно низкими скоростями набегающего потока. Здесь это необходимо, в частности, для того, чтобы снова не погасить инициированное однажды на катализаторах окисление аммиака. Ведь катализаторы на основе оксидов переходного металла, как правило, менее активны, чем катализаторы на благородных металлах, и имеют по сравнению с последними заметно более высокую точку начала экзотермического подъема температуры, а также более высокую температуру гашения.

В документе WO-A-99/25,650 описаны операции, какие благодаря использованию очень мелкозернистых таблеток катализатора, которые помещены в так называемые патроны ("cartridges"), могут снизить температуру "blow-out", не позволяя при этом слишком усилить потерю давления.

Кроме того, при каталитическом окислении аммиака всегда имеется проблема, что аммиак может воспламениться еще до контакта с собственно катализатором окисления, например, на горячих стенках труб и при этом неселективно сгорать до N2 и H2O или же до N2O.

В документе EP-A-1028089 описано, что из-за обратного излучения от горения аммиака на внутренних распределительных устройствах для подачи смеси NH3/воздух может случиться нагрев этих внутренних устройств, из-за чего часть поступающего NH3 будет окисляться на поверхности этих устройств в N2O.

Проблема преждевременного воспламенения NH3 существенна, в частности, при технически важных высоких концентраций NH3 (8-12 об.%, так как здесь из-за экзотермичности реакции горение само себя поддерживает и даже может усилиться).

Поэтому помимо собственно температуры воспламенения, т.е. критической температуры поверхности, выше которой может произойти разложение NH3, определяющее значение имеет также отвод тепла, выделяющегося при разложении NH3.

Этот отвод тем лучше, чем быстрее течет содержащий аммиак газовый поток через поверхности (охлаждающее действие) и чем он холоднее. Кроме того, сокращается время пребывания потока сырьевого газа перед контактом с катализатором и тем самым время на возможную неселективную форреакцию.

При промышленном получении HNO3 путем окисления аммиака на Pt/Rh-сетках низкая точка начала экзотермического подъема температуры высокоактивных Pt/Rh-катализаторов способствует относительно низкой входной температуре, около 200°C. Поэтому, несмотря на низкие скорости набегающего потока, раннее воспламенение аммиака не представляет никакого барьера для промышленной реализации этого способа.

Однако при использовании катализаторов с меньшей каталитической активностью нужно работать при повышенных температурах (предварительный нагрев) сырьевой газовой смеси или с пониженными скоростями набегающего потока, или предпочтительно с комбинацией обеих операций. В этих условиях повышается риск раннего воспламенения аммиака.

Опыты с сотовыми катализаторами, которые по сравнению с платиновыми сетками имеют меньшее сечение и большую глубину слоя катализатора, показывают теперь, что селективность образования желаемого NOx при низких скоростях набегающего потока сырьевой газовой смеси очень низкая. Тем самым, экономическая эффективность такого способа стоит под вопросом. Теоретически этот эффект можно компенсировать повышением скорости набегающего потока сырьевой газовой смеси. Однако на практике имеются границы повышения скорости набегающего потока, так как при непропорциональном повышении возникает потеря давления и, кроме того, в некоторых условиях достигается лишь неполное сгорание аммиака.

При других применяемых в промышленности экзотермических газофазных реакциях, как, например, другие реакции окисления, отличные от окисления аммиака, эпоксидирование или радикальное галогенирование углеводородов, существуют в основном те же проблемы.

Задачей настоящего изобретения является разработка реактора и способа проведения каталитической экзотермической газофазной реакции, при которых снижены риски преждевременного воспламенения используемого сырьевого газа или смеси сырьевых газов или риски протекания нежелательных побочных реакций.

Настоящее изобретение относится к реактору для каталитических экзотермических газофазных реакций посредством превращения сырьевого газа в продуктовый газ, содержащему, в направлении потока сырьевого газа, входную зону (1), реакционную зону (2), содержащую по меньшей мере один катализатор (4), и зону (3) выхода продуктового газа, причем в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) предусмотрены средства, которые уменьшают теплоперенос от реакционной зоны (2) во входную зону (1), и/или причем внутренние стенки реактора в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) состоят из инертного материала.

Сырьевой газ подается в реактор через входную зону (1) и течет затем через реакционную зону (2), в которой находится катализатор (4). Там сырьевой газ полностью или частично участвует в экзотермической реакции с образованием продуктового газа, который затем покидает реактор через зону выхода (3). Из-за выделяющейся в реакционной зоне (2) теплоты возникает опасность, что это тепло по трубопроводу путем конвекции и/или путем излучения по меньшей мере частично перенесется в противотоке сырьевому газу во входную зону (1) и нагреет там сырьевой газ или поверхность стенок реактора во входной зоне (1) до недопустимой степени.

Чтобы не допустить этого или по меньшей мере затруднить, согласно изобретению в первом варианте оформления изобретения в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) предусматриваются средства, которые уменьшают теплоперенос из реакционной зоны (2) во входную зону (1).

В следующем варианте осуществления изобретения внутренние стенки реактора в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) выполнены из инертного материала. Эта форма реализации предотвращает или затрудняет каталитическую конверсию сырьевого газа на внутренних стенках реактора.

Под термином "инертный материал" в рамках настоящего описания понимаются все материалы, которые при установившихся во входной зоне температурах сырьевых газов или при температурах на поверхностях внутренних стенок входной зоны не поддерживают никаких побочных реакций. Кроме того, эти материалы могут снижать теплоперенос из реакционной зоны (2) во входную зону (1). Предпочтительной формой реализации являются инертные и теплоизолирующие материалы.

Инертные материалы покрывают внутренние стенки реактора. Они, например, наносятся на внутренние стенки реактора или находятся в реакторе в виде гильз, или стенки реактора состоят из инертных материалов.

Примерами инертных материалов являются керамика, в частности плотноспеченная керамика, кроме того, кварцевое стекло, шамот, эмаль, а также металлы со шлифованными поверхностями.

Для средств, снижающих теплоперенос из реакционной зоны (2) во входную зону (1), могут существовать различные варианты решения.

В одной конструктивной форме в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) предусмотрена изолирующая оболочка (6), которая изолирует внутренний объем реактора от рубашки реактора (5). Эта изолирующая оболочка (6) действует в основном двумя путями. Теплота, которая по хорошо проводящей тепло рубашке реактора (5) попадает из реакционной зоны (2) во входную зону (1), теперь лишь с трудом может перейти через плохо проводящую тепло изолирующую оболочку (6) на поверхность, обращенную к сырьевому газу. Кроме того, прямой перенос тепла по изолирующей оболочке (6) из реакционной зоны (2) во входную зону (1) снижен вследствие низкой теплопроводности изолирующей оболочки (6).

Во второй конструктивной форме в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) предусмотрено устройство для проведения охлаждающей среды. Это устройство частично поглощает тепло, создаваемое в реакционной зоне (2), так что это тепло больше недоступно для теплопереноса во входную зону (1), и/или это тепло вводится в сырьевой газ в месте входной зоны (1), где газ еще настолько холодный, что повышение температуры, вызванное введением охлаждающей среды, некритично; или охлаждающая среда настолько сильно охлаждает соседнюю с реакционной зоной (2) входную зону (1), что температура входной зоны (1), несмотря на отводимое из реакционной зоны (2) тепло, остается в некритической области. Особенно предпочтителен реактор с комбинацией обеих мер.

В следующей предпочтительной конструктивной форме в реакторе согласно изобретению в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) предусмотрены средства, которые уменьшают теплоперенос из реакционной зоны (2) во входную зону (1), и внутренние стенки реактора в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) состоят из инертного материала.

Изобретение относится также к способу проведения каталитических экзотермических газофазных реакций с применением вышеописанного реактора.

Способ включает в себя следующие стадии:

i) введение сырьевого газа во входную зону (1) реактора,

ii) проведение сырьевого газа в реакционную зону (2), содержащую катализатор (4), в условиях, когда сырьевой газ в реакционной зоне (2) в экзотермической реакции полностью или частично превращается в продуктовый газ,

iii) выведение продуктового газа из реактора через выходную зону (3), и

iv) обеспечение средств для снижения переноса теплоты реакции из реакционной зоны (2) во входную зону (1) и/или применение реактора, внутренние стенки которого в области входной зоны (1) или в области входной зоны (1) и реакционной зоны (2) состоят из инертного материала.

В качестве сырьевых газов могут применяться различные газы или предпочтительно газовые смеси. Природа этих газов некритична, если только это сырьевые газы или смеси сырьевых газов, которые в реакторе по изобретению могут участвовать в газовой фазе в каталитической экзотермической реакции.

Примерами химических реакций, которые могут проводиться в реакторе по изобретению, являются реакции окисления любого рода или другие экзотермические радикальные газофазные реакции, такие как реакции галогенирования.

Предпочтительно реактор по изобретению применяется для окисления аммиака, в частности для получения капролактама и азотной кислоты.

Равным образом предпочтительно реактор по изобретению применяется для проведения реакции Андрусова, в частности для получения цианистого водорода из аммиака, кислорода и углеводородов, предпочтительно метана.

В дальнейшем описании для примера в качестве модельной реакции подробнее проиллюстрировано окисление аммиака для получения азотной кислоты. Однако в принципе реактор и способ по изобретению, как изложено выше, подходят также для других реакций.

В качестве катализаторов могут использоваться все катализаторы, подходящие для обсуждаемой целевой реакции или реакций. Они могут применяться, например, в чистой форме как блочные катализаторы или как нанесенные катализаторы. Могут применяться также все обычные геометрии катализатора, например таблетки, грануляты, экструдаты или порошки, в форме засыпок, набивок, сеток или в других формах, например, в виде монолитных сотовых конструкций.

При этом согласно изобретению могут применяться, в частности, катализаторы, содержащие оксид переходного металла, какие описаны, например, в Appl. Catal. General A: 204 (2000) 59-87, в US-A-5,690,900 или в EP-A-946,290.

Особенно подходят кобальтсодержащие катализаторы. Как тип структуры выгодны, в частности, перовскиты.

Согласно изобретению для окисления аммиака предпочтительно применяются катализаторы в форме сот. Они могут находиться, например, в виде блочных катализаторов с сотовой структурой или быть нанесенными на сотообразные подложки, на которые и/или в которые вводится каталитически активный материал.

Особенно предпочтительно применяются катализаторы, например, в форме засыпок, набивок или сот, которые, если смотреть в направлении потока, имеют глубину по меньшей мере 3 см, предпочтительно по меньшей мере 5 см, в частности по меньшей мере 10 см и в высшей степени предпочтительно от 10 до 200 см.

Следующие примеры и Фигуры поясняют изобретение, но не ограничивают его. Показано:

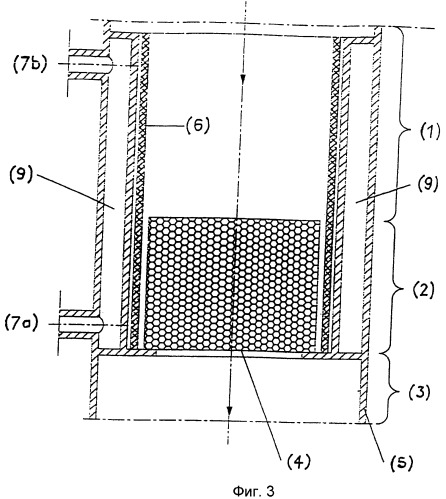

Фиг.1 - устройство по изобретению в продольном разрезе;

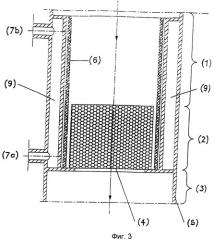

Фиг.2 - другое устройство по изобретению в продольном разрезе;

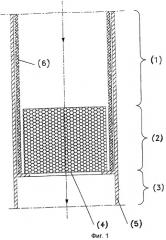

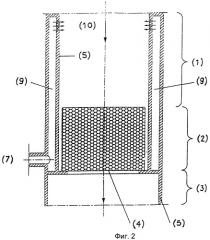

Фиг.3 - следующее устройство по изобретению в продольном разрезе;

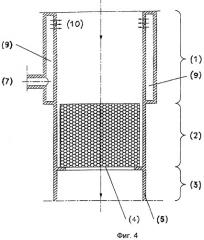

Фиг.4 - следующее устройство по изобретению в продольном разрезе;

Фиг.5 - следующее устройство по изобретению в продольном разрезе;

Фиг.6 - модифицированный согласно изобретению реактор окисления аммиака в продольном разрезе;

Фиг.7 - следующее устройство по изобретению в продольном разрезе.

В следующих примерах Фигуры описываются в деталях.

Пример 1

На Фиг.1 основные отличительные признаки изобретения поясняются на устройстве окисления аммиака согласно изобретению.

Устройство окисления аммиака можно разделить на три зоны, а именно на входную зону (1), реакционную зону (2) и зону выхода (3).

Газовая смесь, содержащая аммиак и кислород (далее "сырьевая газовая смесь"), вводится во входную зону (1) и сталкивается в примыкающей к ней реакционной зоне (2) с катализатором (4) окисления аммиака. Затем смесь газов - продуктов реакции окисления - покидает реакционную зону (2) через выходную зону (3).

В показанной на Фиг.1 конструктивной форме все три зоны (1, 2, 3) устройства по изобретению окружены рубашкой (5), которая дополнительно является опорой для катализатора (4), а также для изолирующей оболочки (6). Рубашка (5) может представлять собой даже стенки резервуара высокого давления, или, альтернативно, рубашка может быть помещена в объем, который, в свою очередь, сам окружен не показанной на Фиг.1 оболочкой высокого давления.

Для расцепления по теплу входной зоны (1) и реакционной зоны (2) служит изолирующая оболочка (6), которая состоит из теплоизолирующего и газонепроницаемого материала. Изолирующая оболочка (6) предотвращает или препятствует тому, что тепло, попавшее вследствие теплопроводности через рубашку (5) из реакционной зоны (2) во входную зону (1), будет перенесено в сырьевую газовую смесь. Хотя часть рубашки (5), находящаяся во входной зоне, из-за переноса теплоты реакции из реакционной зоны (2) будет горячее, но перенос тепла в сырьевую газовую смесь будет сильно затруднен из-за теплоизолирующей оболочки (6). Так как изолирующая оболочка (6) плохо проводит тепло, изолирующая оболочка (6) препятствует или затрудняет также прямой теплоперенос по изолирующей оболочке (6) из реакционной зоны (2) во входную зону (1). При подходящем выборе материалов и толщины изолирующей оболочки (6) температура обращенной к сырьевой газовой смеси стенки изолирующей оболочки (6) остается ниже температуры воспламенения, или температуры реакции сырьевой газовой смеси, и нежелательные преждевременные реакции пресекаются.

Пример 2

На Фиг.2 показано устройство, похожее на изображенное на Фиг.1. Вплоть до осуществления расцепления по теплу между входной и реакционной зонами (1, 2) эта конструктивная форма похожа на устройство в примере 1.

Здесь также в устройстве окисления аммиака имеются входная зона (1), реакционная зона (2) и выходная зона (3).

Газовая смесь, содержащая аммиак и кислород, проводится во входную зону (1). Затем смесь попадает на катализатор (4) окисления аммиака в реакционной зоне (2). После этого смесь продуктов реакции окисления покидает реакционную зону (2) через выходную зону (3).

Катализатор (4) удерживается рубашкой (5) всех трех зон. Сама рубашка (5) может представлять собой стенки резервуара высокого давления, или альтернативно рубашка может быть помещена в место, которое, в свою очередь, само окружено оболочкой высокого давления (здесь не показано).

На высоте входной зоны и реакционной зоны (1, 2) рубашка (5) выполнена с двойными стенками. На конце двойной стенки на высоте реакционной зоны (2) устроен впуск (7) для охлаждающей среды, совместимой с сырьевой газовой смесью, желаемыми в реакторе реакциями, катализатором (4) и продуктовой газовой смесью. Для применения в установках получения азотной кислоты в качестве подходящего охлаждающей среды можно применять, например, воздух.

Охлаждающая среда течет через зону (9) в двойной стенке и охлаждает при этом внутреннюю стенку рубашки (5). Этим реализуется расцепление по теплу входной зоны (1) от реакционной зоны (2), т.к. тепло, попавшее из реакционной зоны (2) во входную зону (1) вследствие теплопроводности через рубашку (5), переносится на охлаждающую среду.

Охлаждающая среда входит во входную зону (1) через несколько мелких отверстий (10) на конце двойной стенки на высоте входной зоны и смешивается с сырьевой газовой смесью.

Подходящим выбором расстояний между впуском (7) и отверстиями (10), а также подходящим выбором типа, количества, скорости потока и входной температуры охлаждающей среды можно удерживать температуру в сырьевой газовой смеси и на внутренней поверхности рубашки (5) ниже температуры воспламенения или температуры реакции сырьевой газовой смеси и пресекать нежелательные преждевременные реакции.

Пример 3

На Фиг.3 показано устройство по изобретению, которое позволяет особенно эффективное расцепление по теплу между входной и реакционной зонами.

В этом устройстве окисления аммиака также имеется входная зона (1), реакционная зона (2) и выходная зона (3).

Газовая смесь, содержащая аммиак и кислород, вводится во входную зону (1). Затем смесь попадает на катализатор (4) окисления аммиака в реакционной зоне (2). После этого смесь продуктов реакции окисления покидает реакционную зону (2) через выходную зону (3).

Рубашка (5) всех трех зон удерживает катализатор (4) и изолирующую оболочку (6). Сама рубашка (5) может представлять собой стенки резервуара высокого давления, или альтернативно рубашка (5) может помещаться в место, которое, в свою очередь, само окружено оболочкой высокого давления (здесь не показано).

На высоте входной зоны и реакционной зоны (1, 2) рубашка (5) выполнена с двойными стенками. Там устроены подсоединения (7a, 7b) для охлаждающей среды. Подходящими охлаждающими средами являются, например, вода или воздух. Охлаждающая среда может течь в потоке или в противотоке течению сырьевой газовой смеси. Для расцепления по теплу входной зоны (1) от реакционной зоны (2) служат как изолирующая оболочка (6), так и запуск охлаждающей среды в зону (9) в двойной стенке рубашки (5).

Изолирующая оболочка (6), состоящая из теплоизолирующего материала и закрывающая рубашку (5) на высоте реакционной зоны (2) и входной зоны (1), не допускает, чтобы тепло, попавшее в результате теплопроводности через рубашку (5) из реакционной зоны (2) во входную зону (1), было передано в сырьевую газовую смесь. Так как изолирующая оболочка (6) плохо проводит тепло, изолирующая оболочка (6) предотвращает или затрудняет также прямой перенос тепла по изолирующей оболочке (6) из реакционной зоны (2) во входную зону (1).

Охлаждающая среда течет через объем (9) в двойной стенке рубашки (5) и при этом охлаждает внутреннюю стенку рубашки (5). Этим реализуется дополнительное термическое расцепление входной зоны (1) от реакционной зоны (2), так как тепло, попавшее в результате теплопроводности через рубашку (5) из реакционной зоны (2) во входную зону (1), передается на охлаждающую среду. После протекания через двойную стенку охлаждающая среда снова выходит из объема (9) в двойной стенке через подсоединения (7a, 7b).

Тем самым, эффект изолирующей оболочки (6) поддерживается охлаждением посредством охлаждающей среды. Благодаря подходящему выбору изолирующих материалов и их толщины, а также охлаждающей среды температура стенки изолирующей оболочки (6), обращенной к сырьевой газовой смеси, остается ниже температуры воспламенения или температуры реакции сырьевой газовой смеси, и нежелательные преждевременные реакции пресекаются.

Пример 4

На Фиг.4 показано устройство, похожее на изображенное на Фиг.2. Здесь расцепление по теплу между входной и реакционной зонами (1, 2) осуществляется путем охлаждения входной зоны.

Здесь также в устройстве окисления аммиака имеются входная зона (1), реакционная зона (2) и выходная зона (3).

Газовая смесь, содержащая аммиак и кислород, вводится во входную зону (1). Затем смесь попадает на катализатор (4) окисления аммиака в реакционной зоне (2). После этого смесь продуктов реакции окисления покидает реакционную зону (2) через выходную зону (3).

Катализатор (4) удерживается рубашкой (5) всех трех зон. Сама рубашка (5) может представлять собой стенки резервуара высокого давления, или альтернативно рубашка может помещаться в место, которое, в свою очередь, само окружено оболочкой высокого давления (здесь не показано).

На высоте входной зоны (1) рубашка (5) выполнена с двойными стенками. На конце двойной стенки вблизи реакционной зоны (2) устроен впуск (7) для охлаждающей среды, который совместим с сырьевой газовой смесью, желаемыми в реакторе реакциями, катализатором (4) и продуктовой газовой смесью. Для применения в установках получения азотной кислоты в качестве подходящего охлаждающей среды можно применять, например, воздух.

Охлаждающая среда течет через зону (9) в двойной стенке и охлаждает при этом внутреннюю стенку рубашки (5) на высоте входной зоны (1). Этим реализуется расцепление по теплу входной зоны (1) от реакционной зоны (2), так как тепло, попавшее вследствие теплопроводности через рубашку (5) из реакционной зоны (2) во входную зону (1), переносится на охлаждающую среду.

Охлаждающая среда входит во входную зону (1) через несколько мелких отверстий (10) на конце двойной стенки, находящемся против направления течения сырьевого газа, и смешивается с сырьевой газовой смесью.

Подходящим выбором расстояний между впуском (7) и отверстиями (10), а также подходящим выбором типа, количества, скорости потока и входной температуры охлаждающей среды можно удерживать температуру в сырьевой газовой смеси и на внутренней поверхности рубашки (5) ниже температуры воспламенения или температуры реакции сырьевой газовой смеси и пресекать нежелательные преждевременные реакции.

Пример 5

На Фиг.5 представлено устройство, похожее на показанное на Фиг.3. Правда, здесь изолирующая оболочка (6) проходит только на высоту входной зоны (1).

В этом устройстве окисления аммиака также имеется входная зона (1), реакционная зона (2) и выходная зона (3).

Газовая смесь, содержащая аммиак и кислород, вводится во входную зону (1). Затем смесь попадает на катализатор (4) окисления аммиака в реакционной зоне (2). После этого смесь продуктов реакции окисления покидает реакционную зону (2) через выходную зону (3).

Рубашка (5) всех трех зон удерживает катализатор (4) и изолирующую оболочку (6). Сама рубашка (5) может представлять собой стенки резервуара высокого давления, или альтернативно рубашка (5) может помещаться в место, которое, в свою очередь, само окружено оболочкой высокого давления (здесь не показано).

На высоте входной зоны и реакционной зоны (1, 2) рубашка (5) выполнена с двойными стенками. Там устроены подсоединения (7a, 7b) для охлаждающей среды. Охлаждающая среда может течь в потоке или в противотоке течению сырьевой газовой смеси. Для расцепления по теплу входной зоны (1) от реакционной зоны (2) служат как изолирующая оболочка (6), так и запуск охлаждающей среды в объем (9) в двойной стенке рубашки (5).

Изолирующая оболочка (6), состоящая из теплоизолирующего материала и закрывающая рубашку (5) на высоте входной зоны (1), не допускает, чтобы тепло, попавшее из реакционной зоны (2) во входную зону (1) в результате теплопроводности через рубашку (5), было передано в сырьевую газовую смесь. Так как изолирующая оболочка (6) обладает лишь низкой теплопроводностью, изолирующая оболочка (6) также предотвращает или затрудняет прямой перенос тепла по изолирующей оболочке (6) из реакционной зоны (2) во входную зону (1).

Охлаждающая среда течет через объем (9) в двойной стенке рубашки (5) и при этом охлаждает внутреннюю стенку рубашки (5). Этим реализуется дополнительное термическое расцепление входной зоны (1) от реакционной зоны (2), так как тепло, попавшее из реакционной зоны (2) во входную зону (1) в результате теплопроводности через рубашку (5), передается на охлаждающую среду. После протекания через двойную стенку охлаждающая среда снова выходит из объема (9) в двойной стенке через подсоединения (7a, 7b).

Эффект изолирующей оболочки (6) поддерживается охлаждением посредством охлаждающей среды. Благодаря подходящему выбору изолирующих материалов и их толщины, а также охлаждающей среды температура стенки изолирующей оболочки (6), обращенной к сырьевой газовой смеси, остается ниже температуры воспламенения или температуры реакции сырьевой газовой смеси, и нежелательные преждевременные реакции пресекаются.

Пример 6

Эта конструктивная форма предпочтительно подходит для того, что заменить имеющиеся кожухи традиционного реактора окисления аммиака. На Фиг.6 показан соответствующий изобретению реактор окисления аммиака.

Смесь, содержащая кислород и аммиак, входит в устройство через патрубок (12). Смесь пропускается через катализатор (4) окисления аммиака, который здесь выполнен в форме сот или находится на и/или в подложке в форме сот. Там аммиак в результате реакции с частью кислорода в сырьевой смеси превращается в моноксид азота. Из-за экзотермичности реакции происходит повышение температуры находящегося в реакционной зоне (2) катализатора (4) окисления аммиака. Горячая продуктовая смесь входит через отверстие (13) за катализатором (4) окисления аммиака в объем (3), который представляет собой зону выхода. После этого объема (3) горячий продуктовый газ проводится в не показанную здесь газовую турбину или в один или несколько не показанных здесь теплообменников для рекуперации энергии или для иного применения технологической теплоты.

Чтобы осуществить расцепление по теплу стороны подачи сырья от реакционной зоны (2), катализатор (4) окисления аммиака устанавливают в гильзу (14), сделанную из термостойкого теплоизолирующего материала, например из керамики или кварцевого стекла. Благодаря этому предотвращается возможное преждевременное воспламенение сырьевой газовой смеси, содержащей аммиак и кислород. При этом катализатор (4) окисления аммиака находится в гильзе (14) неуплотненным и опирается на опорное кольце (15) и, в случае составного катализатора (4), на несколько не показанных опорных балок из термостойкого материала, например керамики или кварцевого стекла. Опорное кольцо (15) предотвращает возможный байпас газа. Опорные балки, если их устанавливают, выполнены так, чтобы они перекрывали лишь несущественную часть сечения потока.

Для поддержки и для защиты гильзы (14) она покрыта металлической оболочкой (16) из термостойкого материала. Нижний конец металлической оболочки (16) снабжен закраиной (17), которая поддерживает опорные балки или опорное кольцо (15) и тем самым косвенно и катализатор (4). К нижнему концу металлической оболочки (16) крепится колосниковая решетка (18), через которую продуктовый газ вытекает из катализатора (4) окисления аммиака в объем (3). Колосниковая решетка (18) служит для придания механической устойчивости металлической оболочке (16) и для поддержки возможных опорных балок. Для случая, когда катализатор (4) окисления аммиака состоит не из одной части, а собран из нескольких частей, колосниковая решетка (18) служит для того, чтобы поддерживать отдельные части через опорные балки. Если гильза (14) непредвиденным образом сломается, например, из-за термической нагрузки, металлическая оболочка (16), закраина (17) и колосниковая решетка (18) предотвратят, кроме того, падение гильзы (14) и катализатора (4) окисления аммиака в объем (3).

Гильза (14) и металлическая оболочка (16) соединяются с оболочкой высокого давления (20) реактора окисления аммиака болтами и гайками (19). Зона высокого давления изолирована наружу установленным на реакторе нажимным фланцем (23).

Для замены катализатора удаляют патрубок (12), расслабляя резьбовое соединение. Затем раскручивают гайки или болты (19) и металлическую оболочку и гильзу из керамики или кварцевого стекла (16, 14) удаляют из реактора вместе с катализатором (4) окисления аммиака. Чтобы минимизировать длительность простоя установки (также по сравнению с обычным реактором окисления аммиака), можно сразу же вставить в реактор второй, подготовленный перед остановкой, блок, состоящий из металлической оболочки и гильзы из керамики или кварцевого стекла (16, 14) и нового катализатора (4) окисления аммиака.

Чтобы при необходимости поддерживать реакцию окисления аммиака во время пуска, можно предварительно нагреть или активировать катализатор (4) окисления аммиака с помощью зажигательного копья (25). Зажигательное копье (25) состоит из тонкой трубки, через которую в реактор окисления аммиака проводится водород, и из устройства, которое может зажечь поток водорода на открытом конце зажигательного копья.

Для контроля процесса зажигания и проверки состояния катализатора окисления аммиака (4) при работе служит смонтированное в патрубке реактора окисления аммиака смотровое окно (26). Контроль можно осуществлять вручную после осмотра или с помощью соответствующих измерительных устройств, таких как фотометр.

Чтобы смягчить температурную нагрузку на материал стенок резервуара высокого давления в зоне (3) после катализатора (4) окисления аммиака, стенку снабжают установленной на внутренней стороне системой охлаждения с плавниковыми трубами (27). Через трубки плавникового экрана течет вода или другая охлаждающая среда.

Пример 7

Представленное на Фиг.7 конструктивное решение реактора окисления аммиака по изобретению особенно хорошо подходит для оснащения новых установок получения NO, так как теперь больше нет нужды в подгонке к диаметру уже имеющегося аппарата для рекуперации тепла, как, например, парового котла.

Принципиальное отличие от реактора в примере 6 состоит в том, что плавниковый экран (27) прилегает к металлической оболочке (16), и поэтому корректировка к, как правило, большему диаметру идущего далее аппарата не требуется. При такой конструктивной форме можно привести в соответствие находящиеся ниже по схеме аппараты с реактором окисления аммиака. Как альтернатива показанному подвешиванию металлической оболочки (16), можно предусмотренную для поддержки катализатора (4) металлическую закраину (17) прикрепить прямо к плавниковому экрану (27), а не к металлической оболочке (16). Это положительно отражается на механической устойчивости конструкции.

В остальном показанные на Фиг.7 детали соответствуют деталям с Фиг.6. При этом имеются в виду отверстие (13), опорное кольцо (15), колосниковая решетка (18), болты и гайки (19), оболочка высокого давления (20), зажигательное копье (25) и смотровое стекло (26).

Сравнительные примеры 8a-8c и пример 8d по изобретению

В опыте с сотовыми катализаторами на основе оксидов переходного металла для окисления NH3, в котором пытались, отходя от в остальном обычных размеров катализатора, сфокусировать набегающий поток на малую площадь набегающего потока при сравнительно большой толщине слоя катализатора (5 см), в экспериментальном реакторе в атмосферных условиях при линейной скорости 1,0 м/с была обнаружена лишь незначительная селективность в отношении образования NOx.

Равным образом, повышение линейной скорости до 2,0 м/с приводило лишь к недостаточному улучшению селективности по NOx. Результаты представлены в следующей таблице.

| Пример № | Линейная скорость | Объемная скорость | Конверсия NH |