Реакторная система, абсорбент и способ осуществления реакции в подаваемом материале

Иллюстрации

Показать всеИзобретение относится к реакторной системе, абсорбенту и способу осуществления реакции в подаваемом материале. Реакторная система включает зону очистки, содержащую абсорбент, и реакционную зону, содержащую катализатор, причем реакционная зона расположена ниже по потоку от зоны очистки. Способ осуществления реакции в подаваемом материале, содержащем компоненты, содержащие углеводород, включает этапы, на которых приводят в контакт компоненты подаваемого материала с абсорбентом для снижения количества примесей в подаваемом материале и затем приводят в контакт эти компоненты подаваемого материала с катализатором для получения продукта реакции. Абсорбент для удаления примесей из компонентов подаваемого материала содержит серебро, щелочной или щелочноземельный металл в количестве 50 ммоль/кг и материал-подложку из оксида алюминия с площадью поверхности 75 м2/г. Изобретение обеспечивает повышение эффективности катализатора, в частности увеличивает период времени, в течение которого катализатор может оставаться в реакционной емкости перед заменой на свежий катализатор. 4 н. и 19 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к реакторной системе, абсорбенту и способу осуществления реакции в подаваемом материале, в котором используется изобретенная реакторная система.

Уровень техники

При осуществлении химических процессов в промышленном масштабе используются такие компоненты сырьевого потока, которые, обычно, содержат небольшое количество примесей даже после осуществления их очистки. Это небольшое количество примесей, все еще остающееся в сырьевом потоке, в ходе реакции может действовать как каталитический яд, оказывая негативное воздействие на эффективность катализатора. Особую обеспокоенность вызывают следовые количества серы, галогенов, фосфора, мышьяка и селена, которые в качестве примесей могут присутствовать в сырьевом потоке. Катализаторы, представляющие собой металлы или благородные металлы, как правило, чувствительны к отравлению катализатора этими элементами, например, известно, что многие металлы образуют сульфиды, даже когда сера присутствует в сырьевом потоке в количестве, меньшем чем несколько частей на миллион. К процессам, в которых в качестве катализатора используется металл или благородный металл, относятся, помимо прочего, реакции аммоксидирования, реакции дегидрогенизации, реакции каталитического реформинга и реакции окисления, в том числе частичного окисления олефинов с образованием олефиноксидов, таких как этиленоксид. Обычно эти реакции сильно экзотермичны и, как правило, осуществляются в вертикальном кожухотрубном теплообменнике, включающем множество реакционных трубок, окруженных жидким теплоносителем, в каждой из которых имеется насадочный слой твердых частиц катализатора. При производстве олефиноксидов, таких как этиленоксид, для превращения этилена и кислорода в этиленоксид используют катализаторы на основе серебра. Эти катализаторы на основе серебра особенно чувствительны к отравлению катализатора, даже если примеси присутствуют в количестве порядка нескольких частей на миллиард. Отравление катализатора снижает его эффективность, в частности селективность или активность, сокращает период времени, в течение которого катализатор может оставаться в реакционной емкости перед заменой отравленного катализатора на свежий.

Типичные серосодержащие примеси, присутствующие в сырьевом потоке, могут включать, помимо прочего, сероводород, карбонилсульфид, меркаптаны и органические сульфиды. Типичные галлогенсодержащие примеси, присутствующие в сырьевом потоке, могут включать, помимо прочего, фреоны или галогенированные углеводороды. В реакциях эпоксидирования дополнительные примеси могут включать фосфор, мышьяк, селен, ацетилен, монооксид углерода. Источником серы, фосфора, мышьяка и селена, присутствующих в сырьевом потоке в виде примесей, могут быть углеводороды, такие как олефины, или насыщенные углеводороды, такие как метан или этан. Источником галогенов, присутствующих в сырьевом потоке в виде примесей, может быть источник кислорода, такой как воздух или высокочистый кислород.

Уже давно прилагаются усилия, направленные на усовершенствования процесса эпоксидирования олефинов. Как выход из положения предложены различные улучшенные конструкции реакционной емкости.

Например, в US 6939979 описано использование обработанного щелочным металлом инертного компонента, являющегося разбавителем катализатора и расположенного в верхней части реакционных трубок. В результате обработки инертного компонента щелочным металлом уменьшается разложение этиленоксида на инертном компоненте, тем самым повышается селективность по отношении к этиленоксиду. Однако размещение инертного материала выше по потоку относительно катализатора не дает значительного снижения количества примесей, присутствующих в подаваемом материале и могущих отравлять катализатор.

Таким образом, несмотря на уже достигнутые усовершенствования, существует потребность в реакторной системе и способе осуществления реакции, позволяющих еще более повысить эффективность катализатора, в частности увеличить период времени, в течение которого катализатор может оставаться в реакционной емкости перед заменой на свежий катализатор.

Сущность изобретения

Настоящим изобретением обеспечивается реакторная система, включающая:

- одну или более зон очистки, в которой имеется абсорбент, содержащий серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, и

- реакционную зону, в которой имеется катализатор, каковая реакционная зона расположена ниже по потоку от одной или более зон очистки.

Изобретением также обеспечивается способ осуществления реакции в подаваемом материале, содержащем один или более компонентов подаваемого материала, включающий углеводород, каковой способ включает:

- приведение в контакт одного или более компонентов подаваемого материала с абсорбентом, содержащим серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, с целью снижения количества одной или более примесей в компонентах подаваемого материала; и

- последующее приведение в контакт этих компонентов подаваемого материала с катализатором с целью получения продукта реакции.

В одном из вариантов осуществления изобретения углеводород в подаваемом материале содержит олефин, а подаваемый материал дополнительно содержит кислород, являющийся компонентом подаваемого материала, продуцирующим содержащий олефиноксид продукт реакции.

Настоящим изобретением также обеспечивается абсорбент для удаления одной или более примесей из одного или более компонентов подаваемого материала, причем абсорбент содержит серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г.

Кроме того, изобретением обеспечивается способ получения 1,2-диола, эфира 1,2-диола, 1,2-карбоната или алканоламина, включающий получение олефиноксида способом настоящего изобретения и преобразование этого олефиноксида в 1,2-диол, простой эфир 1,2-диола, 1,2-карбонат или алканоламин.

Краткое описание чертежей

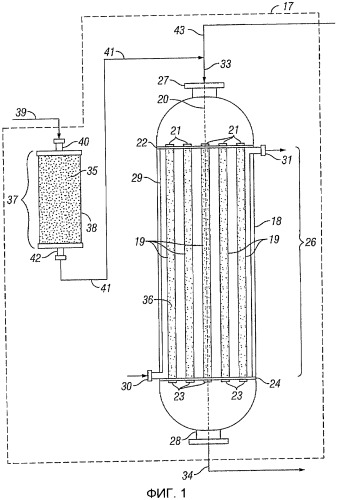

На фиг.1 представлено схематическое изображение реакторной системы, соответствующей одному из вариантов осуществления настоящего изобретения и включающей зону очистки, в которой имеется абсорбент, расположенный вне реакционной емкости.

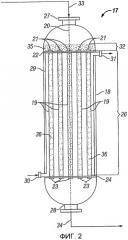

На фиг.2 представлено схематическое изображение реакторной системы, соответствующей одному из вариантов осуществления настоящего изобретения и включающей зону очистки, в которой имеется абсорбент, расположенный внутри реакционной емкости выше по потоку от реакционных трубок.

Подробное описание изобретения

Было обнаружено, что абсорбент, содержащий серебро, щелочной или щелочноземельный металл и материал-подложку с площадью поверхности более 20 м2/г, может существенно уменьшать количество примесей, в том числе серо- и галогенсодержащих примесей, в компонентах подаваемого материала. В результате снижения количества примесей, действующих как катализаторные яды, повышается эффективность катализатора, в частности селективность или активность катализатора, а также период времени, в течение которого катализатор может оставаться в реакторной системе. Неожиданно, что данный абсорбент обладает улучшенными характеристиками в отношение снижения количества примесей в подаваемом материале по сравнению с обычным катализатором эпоксидирования на основе серебра, изготовленным с использованием подложек с типичной площадью поверхности, самое большее, 10 м2/г.

Используемые в настоящем документе термины «по существу, вертикальный» и «по существу, горизонтальный» понимаются как включающие небольшие отклонения от строго вертикального или строго горизонтального положения относительно центральной продольной оси реакционной емкости, в частности, подразумевается, что эти термины охватывают колебания в диапазоне от 0 до 20 градусов от строго вертикального или горизонтального положения. Строго вертикальное положение устанавливается вдоль центральной продольной оси реакционной емкости.

Используемый в настоящем документе термин «по существу, параллельный» понимается как включающий небольшие отклонения от строго параллельного положения относительно центральной продольной оси реакционной емкости, в частности, подразумевается, что этот термин охватывает колебания в диапазоне от 0 до 20 градусов от строго параллельного положения относительно центральной продольной оси реакционной емкости.

В описании сделаны ссылки на фиг.1, где представлено схематическое изображение реакторной системы (17), включающей реакционную емкость в виде кожухотрубного теплообменника с, по существу, вертикальной емкостью (18) и множеством реакционных трубок (19) с открытыми концами, расположенных, по существу, параллельно центральной продольной оси (20) реакционной емкости (18). Верхние концы (21) реакционных трубок (19) соединены с, по существу, горизонтальной верхней трубной решеткой (22), а нижние концы (23) реакционных трубок (19) соединены с, по существу, горизонтальной нижней трубной решеткой (24). Верхняя трубная решетка (22) и нижняя трубная решетка (24) опираются на внутреннюю стенку реакционной емкости (18). Множество реакционных трубок (19) образуют реакционную зону (26), в которой имеется катализатор (36). Катализатор (36) в реакционных трубах (19) поддерживается опорным элементом для катализатора (не показан), расположенным в нижних концах (23) реакционных трубок (19).

Компоненты подаваемого материала, такие как углеводороды, поступают в реакционную емкость (18) через одно (или более) входное отверстие, такое как входное отверстие (27), сообщающееся по текучей среде с верхними концами (21) реакционных трубок (19). Продукт реакции (34) выходит из реакционной емкости (18) через одно (или более) выходное отверстие, такое как выходное отверстие (28), сообщающееся по текучей среде с нижними концами (21) реакционных трубок (19). Жидкий теплоноситель поступает в камеру (29) теплообмена через одно (или более) входное отверстие, такое как входное отверстие (30), и выходит через одно (или более) выходное отверстие, такое как выходное отверстие (31). Камера (29) теплообмена может быть снабжена отражательными перегородками (не показаны), направляющими жидкий теплоноситель в камере (29) теплообмена.

Реакционная система (17) включает зону очистки (37), заключенную внутри отдельной емкости (38) очистки, расположенной выше по потоку и вне реакционной емкости (18). В зоне очистки (37) размещен абсорбент (35). Один (или более) подлежащий обработке компонент подаваемого материала (39) поступает в отдельную камеру очистки (38) через входное отверстие (40), обработанные компоненты подаваемого материала (41) выходят из отдельной камеры очистки (38) через выходное отверстие (42). После этого обработанные компоненты подаваемого материала поступают в реакционную емкость (18) вместе с любыми другими дополнительными компонентами подаваемого материала (43) в виде подачи (33) через входное отверстие (27).

На фиг.2 представлено схематическое изображение реакторной системы (17), включающей реакционную емкость в виде кожухотрубного теплообменника с емкостью (18), подобной той, что показано на фиг.1, за исключением того, что зона очистки (32), включающая абсорбент (35), расположена внутри реакционной емкости (18) и выше по потоку от реакционных трубок (19).

Реакционная емкость согласно настоящему изобретению может представлять собой любую реакционную емкость, используемую для осуществления реакции в подаваемом материале, содержащем один или более компонентов. Реакционная емкость может включать одну или более реакционных труб с открытыми концами. Реакционная емкость, предпочтительно, может включать множество реакционных трубок. Реакционные трубы могут быть любого размера. Подходящая реакционная труба может иметь внутренний диаметр, самое большее, 5 м (метров), в частности, самое большее, 1 м. Подходящая реакционная труба может иметь длину, по меньшей мере, 1 м, в частности, по меньшей мере, 5 м. Подходящая реакционная труба может иметь длину, самое большее, 50 м, в частности, самое большее, 30 м.

Реакционная емкость, предпочтительно, представляет собой кожухотрубный теплообменник, включающий множество реакционных трубок. Реакционные трубы могут иметь внутренний диаметр, предпочтительно, в диапазоне от 15 до 80 мм, более предпочтительно от 20 до 75 мм, наиболее предпочтительно от 25 до 70 мм. Реакционные трубы могут иметь длину, предпочтительно в диапазоне от 5 до 20 м, более предпочтительно от 10 до 15 м. Данный кожухотрубный теплообменник может включать от 1000 до 20000 реакционных трубок, в частности от 2500 до 15000 реакционных трубок.

Одна (или более) реакционная труба располагается, по существу, параллельно центральной продольной оси реакционной емкости и окружена кожухом, предназначенным для вмещения жидкого теплоносителя (то есть в межтрубном пространстве кожухотрубного теплообменника). Жидкий теплоноситель в камере теплообмена может представлять собой любую текучую среду, пригодную для теплопередачи, например воду или органический материал, пригодный для осуществления теплообмена. Этот органический материал может представлять собой масло или керосин. Верхние концы одной или более реакционных труб соединены с, по существу, горизонтальной верхней трубной решеткой и имеют жидкостное соединение с одним или более входными отверстиями реакционной емкости, а нижние концы одной или более реакционных труб соединены с, по существу, горизонтальной нижней трубной решеткой и имеют жидкостное соединение с одним или более выходными отверстиями реакционной емкости (то есть трубным пространством кожухотрубного теплообменника). В реакционной емкости имеется реакционная зона, содержащая насадочный слой частиц катализатора. Слой катализатора размещен внутри одной или более реакционных труб.

Очистка компонентов подаваемого материала осуществляется в одной (или более) зоне очистки, расположенной вне реакционной емкости, или в зоне очистки, расположенной внутри реакционной емкости.

В одном из вариантов осуществления изобретения одна или более зон очистки расположены вне реакционной емкости (то есть отдельно от реакционной емкости). Различные компоненты подаваемого материала могут быть поданы в отдельные зоны очистки. Зона очистки может включать одну или более отдельных камер очистки, в каждой из которых имеется насадочный слой абсорбента. Одна или более камер очистки расположены выше по потоку от реакционной емкости. Насадочный слой абсорбента может быть любой высоты. Зона очистки может включать две или более отдельных камер очистки. Две или более камер очистки могут быть расположены параллельно и снабжены соответствующими переключателями, позволяющими переключать технологический поток между этими камерами очистки, поддерживая, таким образом, непрерывное проведение процесса. Пригодные переключатели, которые могут быть использованы в данном варианте осуществления изобретения, известны специалистам в этой области.

В одном из вариантов осуществления изобретения реакционная емкость может заключать в себе зону очистки, содержащую насадочный слой абсорбента и расположенную выше по потоку от одной или более реакционных труб например расположенную поверх верхней трубной решетки и реакционных трубок в свободном пространстве в верхней части реакционной емкости. В этом варианте осуществления изобретения насадочный слой абсорбента может иметь высоту, по меньшей мере, 0,05 м, в особенности, по меньшей мере, 0,075 м, конкретнее, по меньшей мере, 0,1 м, а именно, по меньшей мере, 0,15 м. В данном варианте осуществления изобретения насадочный слой абсорбента может иметь высоту, самое большее, 2 м, в особенности, самое большее, 1 м, конкретнее, самое большее, 0,5 м.

Реакционная емкость заключает в себе реакционную зону, содержащую слой катализатора. При обычном осуществлении на практике настоящего изобретения большая часть слоя катализатора образована частицами катализатора. Выражение «большая часть» подразумевает, что отношение веса частиц катализатора к весу всех частиц, содержащихся в слое катализатора, составляет, по меньшей мере, 0,50, в частности, по меньшей мере, 0,8, предпочтительно, по меньшей мере, 0,85, более предпочтительно, по меньшей мере, 0,9. Частицы, отличные от частиц катализатора, которые могут содержаться в слое катализатора, представляют собой, например, инертные частицы; однако предпочтительно, чтобы такие другие частицы в слое катализатора не присутствовали. Слой катализатора поддерживается в одной или более реакционных трубах опорным элементом для катализатора, расположенным в нижних концах реакционных трубок. Этот опорный элемент может включать сетку или пружину.

Слой катализатора может иметь любую высоту. Является адекватным, если слой катализатора имеет высоту, составляющую 100% длины реакционной трубы. Слой катализатора может надлежащим образом иметь высоту, самое большее, 95% или, самое большее, 90% или, самое большее, 85% или, самое большее, 80% длины реакционной трубы. Слой катализатора может надлежащим образом иметь высоту, по меньшей мере, 10% длины реакционной трубы, в частности, по меньшей мере, 25%, конкретнее, по меньшей мере, 50% длины реакционной трубы.

Одна или более реакционных труб могут также включать в себя отдельный слой частиц инертного материала для, например, теплообмена с сырьевым потоком. Одна или более реакционных труб могут также содержать другой такой отдельный слой инертного материала для, например, теплообмена с продуктом реакции. В качестве альтернативы, вместо слоя инертного материала могут быть использованы металлические вставки в форме стержней. Более подробное описание таких вставок можно найти по ссылке на US 7132555, включаемый в настоящее описание путем ссылки.

Настоящим изобретением также обеспечивается способ осуществления реакции в подаваемом материале, содержащем один или более компонентов подаваемого материала, включающий углеводород, путем обеспечения реакторной системы в соответствии с настоящим изобретением; уменьшения количества примесей в одном или более указанных компонентах подаваемого материала путем осуществления контакта указанного компонента подаваемого материала с абсорбентом с получением обработанного компонента подаваемого материала; последующего осуществления реакции в подаваемом материале, содержащем один или более обработанных компонентов подаваемого материала, путем осуществления контакта этого подаваемого материала с катализатором с получением продукта реакции. Используемый в настоящем документе термин «продукт реакции» относится к текучей среде, выходящей из выходного отверстия реакционной емкости. К процессам, при проведении которых реакцию в подаваемом материале осуществляют в присутствии содержащего металл катализатора, относятся, помимо прочего, аммоксидирование, дегидрогенизация, реформинг и окисление, в особенности частичное окисление, такое как эпоксидирование олефинов с образованием олефиноксидов. Специалисты в данной области могут подобрать подходящий катализатор и условия реакции для рассматриваемого процесса.

В том варианте осуществления изобретения, в котором одна или более зон очистки расположены вне реакционной емкости, температура абсорбента в одной или более зонах очистки может соответствовать диапазону от 0 до 350°С, в частности от 15 до 320°С, конкретнее от 20 до 300°С. Когда процесс осуществляют при низкой температуре, любые примеси ацетилена необходимо удалить из компонентов подаваемого материала до осуществления контакта с абсорбентом с целью сведения к минимуму образования ацетиленидов. В данном варианте осуществления изобретения, если нужно уменьшить содержание в одном или более компонентах подаваемого материала галогенсодержащих примесей, является особенно предпочтительным, чтобы температура абсорбента соответствовала диапазону от 190 до 350°С, в частности от 200 до 320°С, конкретнее от 210 до 270°С. Галогенсодержащие примеси удаляют из одного или более компонентов подаваемого материала, предпочтительно, перед его подачей в реакционную емкость, поскольку подаваемый материал, поступающий в реакционную емкость, может содержать один или более галогенсодержащих компонентов подаваемого материала, такой как галоидорганический модификатор реакции. Для снижения количества галогенсодержащих примесей в компонентах подаваемого материала является предпочтительным проводить обработку компонентов подаваемого материала, выполняющих в данном процессе роль реагентов, отдельно, например, отдельно обрабатывать такой компонент подаваемого материала, как кислород, по существу, не содержащий углеводородов, и такой компонент подаваемого материала, как углеводород, по существу, не содержащий кислород. Выражение «по существу, не содержащий углеводородов» означает, что данный компонент содержит, самое большее, 0,5% мол. углеводорода относительного данного компонента. Выражение «по существу, не содержащий кислород» означает, что данный компонент содержит, самое большее, 0,5% мол. кислорода относительного данного компонента. Такие компоненты, как углеводород или кислород, могут, кроме того, содержать дополнительные компоненты подаваемого материала, такие как инертные разбавители. Обработки смеси являющихся реагентами компонентов подаваемого материала при высоких температурах следует избегать, поскольку это может привести к горению данных компонентов подаваемого материала.

В том варианте осуществления изобретения, в котором зона очистки расположена внутри реакционной емкости, температура абсорбента в зоне очистки может составлять, по меньшей мере, 90°С, в частности, по меньшей мере, 130°С, конкретнее, по меньшей мере, 150°С и, самое большее, 180°С, в частности, самое большее, 175°С, конкретнее, самое большее, 170°С. В данном варианте осуществления изобретения температура абсорбента может соответствовать диапазону от 130 до 180°С, предпочтительно от 150 до 175°С. Когда абсорбент находится внутри реакционной емкости, более высокие температуры исключены, поскольку тогда абсорбент может удалять нужные галогенсодержащие компоненты подаваемого материала, например галоидорганический модификатор реакции, и вызывать горение являющихся реагентами компонентов подаваемого материала, например горение олефина в присутствии кислорода.

Температура реакции в реакционной зоне может составлять, по меньшей мере, 130°С, в частности, по меньшей мере, 150°С, конкретнее, по меньшей мере, 180°С, а именно, по меньшей мере, 200°С. Температура реакции может составлять, самое большее, 350°С, в частности, самое большее, 325°С, конкретнее, самое большее, 300°С. Температура реакции может соответствовать диапазону от 150 до 350°С, предпочтительно от 180 до 300°С.

Материал реакции, подаваемый в реакционную емкость, содержит один или более компонентов подаваемого материала. Компоненты подаваемого материала могут включать, помимо прочего, углеводород, кислород, модификатор реакции, инертный разбавитель и рециркулируемый поток.

Углеводород, присутствующий в подаваемом материале реакции, может выполнять функцию реагента или разбавителя. Этот углеводород может представлять собой ненасыщенный углеводород или насыщенный углеводород. Насыщенный углеводород может быть подобран из группы, в которую входят метан, этан, пропан, бутан, пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан и их смеси. В частности, насыщенный углеводород может быть подобран из группы, в которую входят метан, этан, пропан и их смеси, предпочтителен метан. Насыщенные углеводороды являются обычными газообразными разбавителями, особенно в случае процесса эпоксидирования, и могут представлять собой существенный источник примесей подаваемого материала реакции, в частности серосодержащих примесей.

Ненасыщенный углеводород может выполнять функцию реагента и может включать любой олефин, такой как ароматический олефин, например стирол, или диолефин с сопряженными или несопряженными двойными связями, например, 1,9-декадиен или 1,3-бутадиен. Предпочтительно, олефин представляет собой моноолефин, например, 2-бутен или изобутен. Более предпочтительно, олефин представляет собой моно-α-олефин, например, 1-бутен или пропилен. Наиболее предпочтительно, если олефин - это этилен. Является адекватным, если используются смеси олефинов.

Олефин может быть получен из различных источников, включая, помимо прочего, потоки нефтепереработки, такие как образующиеся в результате термического крекинга, каталитического крекинга, гидрокрекинга или реформинга, фракции природного газа, нафту и органические оксигенаты, такие как спирты. Обычно спирты получают путем ферментации различных биоматериалов, включая, помимо прочего, сахарный тростник, паточный сироп, свекловичный сок, мелассу и другие материалы на основе крахмала. Олефин, такой как этилен, полученный из спирта, произведенного путем ферментации, может быть особенно серьезным источником серосодержащих примесей.

Углеводород может присутствовать в подаваемом материале реакции в количестве, по меньшей мере, 1% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 5% мол., конкретнее, по меньшей мере, 15% мол., а именно, по меньшей мере, 20% мол. в том же отношении. Углеводородный материал может присутствовать в подаваемом материале реакции в количестве, самое большее, 95% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 90% мол., конкретнее, самое большее, 80% мол., а именно, самое большее, 75% мол. в том же отношении.

Ненасыщенный углеводород может присутствовать в количестве, по меньшей мере, 0,5% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 1% мол., конкретнее, по меньшей мере, 15% мол., а именно, по меньшей мере, 20% мол. в том же отношении. Ненасыщенный углеводород может присутствовать в количестве, самое большее, 80% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 70% мол., конкретнее, самое большее, 60% мол. в том же отношении.

Насыщенный углеводород может присутствовать в количестве, по меньшей мере, 1% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 10% мол., конкретнее, по меньшей мере, 20% мол., а именно, по меньшей мере, 30% мол. в том же отношении. Насыщенный углеводород может присутствовать в количестве, самое большее, 80% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 75% мол., конкретнее, самое большее, 70% мол. в том же отношении.

Подаваемый материал реакции также может содержать кислород, являющийся реагентом. Источник кислорода может включать воздух и/или высокочистый кислород. Кислород может присутствовать в количестве, по меньшей мере, 0,5% мол. относительно всего подаваемого материала реакции, в частности, по меньшей мере, 1% мол., конкретнее, по меньшей мере, 2% мол., а именно, по меньшей мере, 5% мол. относительно всего подаваемого материала реакции. Кислород может присутствовать в количестве, самое большее, 25% мол. относительно всего подаваемого материала реакции, в частности, самое большее, 20% мол., конкретнее, самое большее, 15% мол., а именно, самое большее, 12 % мол. относительно всего подаваемого материала реакции.

Абсорбент содержит серебро, щелочной или щелочноземельный металл и материал-подложку. Безотносительно к какой-либо теории полагают, что абсорбент уменьшает количество примесей в подаваемом материале в результате химического или физического взаимодействия, включая, помимо прочего, реакцию с примесями и абсорбцию примесей. Этот абсорбент может быть получен путем совместного измельчения компонентов абсорбента. Дальнейшее описание подобных способов совместного измельчения можно найти по ссылке на US 2006/0036104, включаемый в настоящее описание путем ссылки. Предпочтительно, серебро и щелочные или щелочноземельные металлы осаждают на материал-подложку способом пропитки. Дальнейшее описание подобных способов пропитки можно найти по ссылке на US-А-5380697, US-А-5739075, ЕР-А-266015 и US-В-6368998, каковые способы включаются в настоящее описание путем ссылки. Способы осаждения серебра на материал-подложку включают пропитку подложки соединением серебра, содержащим катионное серебро или серебро в виде комплекса, и осуществление восстановления с образованием частиц металлического серебра. Надлежащим образом для осаждения серебра на материал-подложку могут быть использованы дисперсии серебра, например золи серебра.

Восстановление катионного серебра до металлического серебра может быть выполнено на стадии, в ходе которой происходит сушка абсорбента, поэтому восстановление как таковое не требует отдельной производственной стадии. Это имеет место, если содержащий серебро раствор для пропитки содержит также восстановитель, например, оксалат, лактат или формальдегид.

Абсорбент может содержать серебро в количестве, по меньшей мере, 5 г/кг, предпочтительно, по меньшей мере, 100 г/кг, более предпочтительно, по меньшей мере, 150 г/кг, наиболее предпочтительно, по меньшей мере, 200 г/кг относительно веса абсорбента. Абсорбент содержит серебро в количестве, предпочтительно, от 5 до 500 г/кг, более предпочтительно от 150 до 400 г/кг, например 105 г/кг, или 120 г/кг, или 190 г/кг, или 250 г/кг, или 350 г/кг в том же отношении. В контексте настоящего документа, если не указано иное, под весом абсорбента подразумевается общий вес абсорбента, включая вес материала-подложки.

Материал-подложка может быть подобрана из группы, в которую входят оксид алюминия, оксид титана, оксид циркония, оксид кремния, активированный уголь или их смеси. Предпочтительным материалом-подложкой может быть оксид алюминия, в частности гамма-алюмоксид. Материал-подложка обладает площадью поверхности более 20 м2/г, предпочтительно, по меньшей мере, 25 м2/г, более предпочтительно, по меньшей мере, 50 м2/г, наиболее предпочтительно, по меньшей мере, 75 м2/г, в частности, по меньшей мере, 100 м2/г, конкретнее, по меньшей мере, 125 м2/г. Материал-подложка обладает площадью поверхности, самое большее, 1200 м2/г, предпочтительно, самое большее, 300 м2/г, более предпочтительно, самое большее, 200 м2/г, наиболее предпочтительно, самое большее, 175 м2/г.

Размер и форма материала-подложки для настоящего изобретения не имеют решающего значения, возможна форма больших кусков, малых кусков, цилиндров, колец, сфер, вагонных колес, таблеток, трехдольная форма и т.п. с размером, соответствующим применению в неподвижном слое катализатора, например, от 2 мм до 30 мм.

Абсорбент может иметь количество серебра относительно площади поверхности материала-подложки (то есть концентрацией серебра) менее 0,025 г Ag/м2, предпочтительно, самое большее, 0,01 г Ag/м2, более предпочтительно, самое большее, 0,005 г Ag/м2. Абсорбент может иметь концентрацию серебра, по меньшей мере, 1×10-5 г Ag/м2, предпочтительно, по меньшей мере, 5×10-5 г Ag/м2, более предпочтительно, по меньшей мере, 1×10-4 г Ag/м2. Является предпочтительным, чтобы абсорбент имел концентрацию серебра, более низкую, чем концентрация переходного металла (то есть золота, серебра, платины, палладия и т.п.) в катализаторе.

Абсорбент, предназначенный для использования в настоящем изобретении, содержит щелочной или щелочноземельный металл. Предпочтительно, щелочной металл может быть подобран из группы, в которую входят натрий, калий, литий, рубидий, цезий и их сочетания, в частности, представляет собой натрий. Предпочтительно, щелочноземельный металл может быть подобран из группы, в которую входят кальций, магний, стронций, барий и их сочетания. Щелочной металл может быть надлежащим образом обеспечен в форме соли или основания. Пригодные соли щелочного металла могут включать, помимо прочего, нитраты, оксалаты, цитраты, ацетаты, карбонаты и т.п. Предпочтительно, щелочной металл может присутствовать в форме гидроксида, карбоната или бикарбоната. Щелочноземельный металл может быть надлежащим образом обеспечен в форме соли или основания. Пригодные соли щелочноземельного металла могут включать, помимо прочего, нитраты, оксалаты, цитраты, ацетаты, карбонаты и т.п. Предпочтительно, щелочноземельный металл может присутствовать в форме гидроксида. Безотносительно к какой-либо теории полагают, что щелочные или щелочноземельные металлы уменьшают количество кислотных центров, имеющихся на поверхности материала-подложки, которые могут вступать в реакцию с углеводородом, таким как олефин, с образованием в подаваемом материале нежелательных побочных продуктов. Щелочные или щелочноземельные металлы могут присутствовать в общем количестве, по меньшей мере, 0,1 ммоль/кг, более типично, по меньшей мере, 1 ммоль/кг, в частности, по меньшей мере, 10 ммоль/кг, конкретнее, по меньшей мере, 50 ммоль/кг, а именно, по меньшей мере, 100 ммоль/кг, рассчитанном как общее количество данного элемента относительно веса абсорбента. Щелочные или щелочноземельные металлы могут присутствовать в количестве, самое большее, 5000 ммоль/кг, предпочтительно, самое большее, 500 ммоль/кг, более предпочтительно, самое большее, 300 ммоль/кг, рассчитанном как общее количество данного элемента относительно веса абсорбента.

Серосодержащие примеси могут включать, помимо прочего, сероводород, карбонилсульфид, меркаптаны, органические сульфиды и их сочетания. Меркаптаны могут включать метантиол или этантиол. Органические сульфиды могут включать ароматические сульфиды или алкилсульфиды, такие как диметилсульфид. Меркаптаны и органические сульфиды, особенно органические сульфиды, представляют наибольшие трудности с точки зрения удаления этих серосодержащих примесей из подаваемого материала. В обработанных компонентах подаваемого материала количество серосодержащих примесей может составлять, самое большее, 50% вес. от общего количества серосодержащих примесей, присутствующих в необработанных компонентах подаваемого материала, предпочтительно, самое большее, 25% вес., более предпочтительно, самое большее, 1% вес. в том же отношении.

Галогенсодержащие примеси могут включать фреоны, галогенированные углеводороды и их сочетания. Фреоны могут включать, помимо прочего, CF2Cl2, CF3Cl и CF3Br. Галогенированные углеводороды могут включать, помимо прочего, тетрахлорэтилен. В компонентах подаваемого материала, обработанных при высокой температуре, количество галогенсодержащих примесей может составлять, самое большее, 50% вес. от общего количества галогенсодержащих примесей, присутствующих в необработанных компонентах подаваемого материала, предпочтительно, самое большее, 40% вес., более предпочтительно, самое большее, 10% вес. в том же отношении.

После этого подаваемый материал реакции, содержащий один или более обработанных компонентов подаваемого материала, приводят в контакт с катализатором в условиях данного процесса с целью получения продукта реакции. Катализатор может содержать металл, подбираемый из группы IB, группы VIB, группы VIIB, группы VIIIB и их сочетания Периодической таблицы элементов (описанной в версии CAS Периодической таблицы элементов в “CRC Handbook of Chemistry and Physics”, 69-е изд. (CRC Press Inc., 1988)).

В конкретных вариантах осуществления данный процесс представляет собой процесс получения олефиноксида путем проведения реакции в подаваемом материале, содержащем олефин и кислород, в присутствии катализатора, который содержит серебро. Для примера далее приведено подробное описание вариантов осуществления настоящего изобретения, включающих в себя процесс эпоксидирования олефина.

Следующее ниже описание содержит подробности, касающиеся серебряного катализатора, его получения и использования в процессе эпоксидирования. Следующее ниже описание не подразумевает ограничения объема настоящего изобретения.

Катализатор, обычно используемый для эпоксидирования олефинов, представляет собой катализатор, содержащий серебро, осажденное на носителе. Размер и форма катализатора не имеют решающего значения для настоящего изобретения, возможна форма больших кусков, малых к