Многоуровневый трубчатый реактор с внутренним лотком

Иллюстрации

Показать всеИзобретение относится к реакторам поликонденсации, которые используются для получения сложных полиэфиров в расплаве. Реактор включает горизонтально вытянутый сегмент, содержащий вытянутый трубчатый элемент и лоток, расположенный внутри трубчатого элемента, причем лоток простирается вдоль половины длины трубчатого элемента и разделяет его внутреннюю область на верхнюю и нижнюю камеры, сегмент реактора определяет проход внутреннего течения возле одного конца сегмента реактора для обеспечения проточного сообщения между верхней и нижней камерами. Способ включает осуществление химической реакции в реакционной среде в реакторе, где реакционная среда протекает в одном направлении по лотку и, в общем, в противоположном направлении по дну трубчатого элемента и где реакционная среда включает сырье для поликонденсации, содержащее ПЭТ, имеющий среднюю длину цепи в диапазоне от 5 до 50. Изобретение обеспечивает высокоэффективное производство полиэфира и позволяет снизить производственные затраты. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Данное изобретение относится к реакторам для обработки жидкость-содержащих реакционных сред. В другом аспекте данное изобретение относится к реакторам поликонденсации, которые используются для получения сложных полиэфиров в расплаве.

2. Описание предшествующего уровня техники

Полимеризация в расплаве может использоваться для получения множества сложных полиэфиров, таких как, например, полиэтилентерефталат (ПЭТ). ПЭТ широко используется в контейнерах для напитков, продуктов и других контейнерах, а также в синтетических волокнах и смолах. Успехи в технологии способов в соединении с увеличенной потребностью привели к растущему конкурентному рынку получения и продажи ПЭТ. Поэтому дешевый высокоэффективный способ получения ПЭТ является желательным.

Обычно установки получения сложных полиэфиров в расплаве, включая установки, применяемые для получения ПЭТ, используют стадию этерификации и стадию поликонденсации. На стадии этерификации исходные материалы полимера (т.е. реагенты) превращаются в мономеры и/или олигомеры полиэфира. На стадии поликонденсации полиэфирные мономеры, выходящие со стадии этерификации, превращаются в полимерный продукт, имеющий желаемую конечную среднюю длину цепи.

Во многих обычных установках получения сложного полиэфира в расплаве этерификацию и поликонденсацию выполняют в одном или нескольких механически перемешиваемых реакторах, таких как, например, непрерывно перемешиваемые, баковые реакторы (НПБР). Однако НПБР и другие механически перемешиваемые реакторы имеют ряд недостатков, которые могут приводить к увеличенным капитальным, рабочим и эксплуатационным затратам для всей установки получения полиэфира. Например, механические мешалки и различное контрольное оборудование, обычно связанное с НПБР, являются сложными, дорогими и могут требовать дорогостоящего обслуживания.

Таким образом, существует потребность в высокоэффективном способе получения полиэфира, который минимизирует капитальные, рабочие и эксплуатационные затраты при сохранении или улучшении качества продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения обеспечивается способ, включающий осуществление химической реакции в реакционной среде в реакторе, содержащем горизонтально вытянутый сегмент реактора, через который течет реакционная среда, когда реакционная среда проходит сквозь реактор. Данный сегмент реактора содержит горизонтально вытянутый трубчатый элемент и лоток, расположенный, по существу, внутри данного трубчатого элемента и распространяющийся вдоль, по меньшей мере, половины длины трубчатого элемента. По меньшей мере, часть реакционной среды течет в одном направлении по лотку и, в общем, в противоположном направлении по дну трубчатого элемента.

В другом варианте осуществления настоящего изобретения обеспечивается способ получения полиэтилентерефталата (ПЭТ), содержащий: (а) введение сырья поликонденсации в реактор поликонденсации, где сырье поликонденсации образует реакционную среду в реакторе, где сырье поликонденсации содержит ПЭТ, имеющий среднюю длину цепи в диапазоне от приблизительно 5 до приблизительно 50; (b) обеспечение поликонденсации реакционной среды в данном реакторе, где реактор содержит вертикально вытянутую головную часть и, по меньшей мере, два горизонтально вытянутых, вертикально разнесенных сегмента реактора, соединенных с головной частью и простирающихся наружу от нее, где головная часть обеспечивает проточное сообщение между сегментами реактора, где реакционная среда проходит вниз сквозь головную часть, когда реакционная среда проходит из одного сегмента реактора в другой, где каждый из сегментов реактора содержит вытянутую трубу и лоток, расположенный, по существу, внутри данной трубы, где данные труба и лоток, по существу, горизонтально ориентированы, где труба имеет отношение длины к диметру (L:D) в диапазоне от приблизительно 2:1 до приблизительно 50:1, где лоток имеет длину, по меньшей мере, приблизительно 0,75L, где, по меньшей мере, часть реакционной среды течет в одном направлении по лотку и, в общем, в противоположном направлении по дну трубы; и (с) извлечение преимущественно жидкого продукта поликонденсации из реактора, где продукт поликонденсации содержит ПЭТ, имеющий среднюю длину цепи, которая, по меньшей мере, приблизительно на 10 больше, чем средняя длина цепи ПЭТ в сырье поликонденсации.

В дополнительном варианте осуществления настоящего изобретения обеспечивается реактор, содержащий горизонтально вытянутый сегмент реактора. Данный сегмент реактора содержит горизонтально вытянутый трубчатый элемент и лоток, расположенный, по существу, внутри данного трубчатого элемента. Лоток простирается вдоль, по меньшей мере, половины длины трубчатого элемента и разделяет внутреннюю область трубчатого элемента на верхнюю и нижнюю камеры. Данный сегмент реактора определяет проход внутреннего течения возле одного конца сегмента реактора для обеспечения проточного сообщения между верхней и нижней камерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Определенные варианты осуществления настоящего изобретения подробно описываются ниже со ссылкой на приложенные фигуры, где:

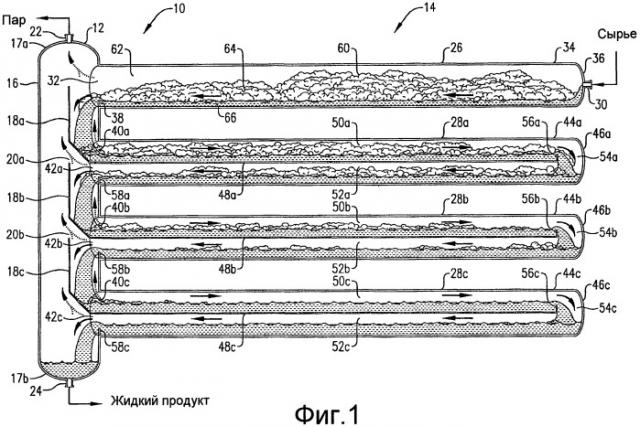

фиг.1 представляет собой схематичное изображение многоуровневого трубчатого реактора, скомпонованного согласно одному варианту осуществления настоящего изобретения и пригодного для использования в качестве реактора поликонденсации в установке получения сложного полиэфира в расплаве;

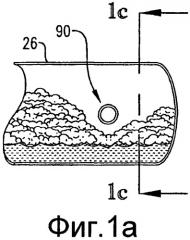

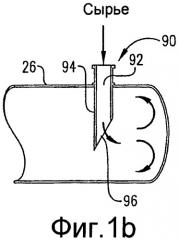

фиг.1а представляет собой увеличенный вид сбоку, изображающий альтернативную конфигурацию для введения потока сырья в реактор на фиг.1;

фиг.1b представляет собой вид сверху альтернативной системы введения сырья, изображенной на фиг.1а;

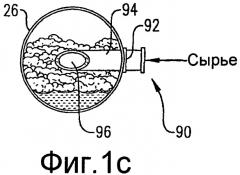

фиг.1с представляет собой вид с торца альтернативной системы введения сырья в разрезе, сделанном вдоль линии 1с-1с на фиг.1а;

фиг.2 представляет собой схематичное изображение многоуровневого трубчатого реактора, скомпонованного согласно другому варианту осуществления настоящего изобретения и пригодного для использования в качестве реактора поликонденсации в установке получения сложного полиэфира в расплаве; и

фиг.3 представляет собой схематичное изображение многоуровневого трубчатого реактора, скомпонованного согласно еще одному варианту осуществления настоящего изобретения и пригодного для использования в качестве реактора поликонденсации в установке получения сложного полиэфира в расплаве.

ПОДРОБНОЕ ОПИСАНИЕ

Фиг.1 и 2 изображают обычные многоуровневые трубчатые реакторы, скомпонованные согласно двум вариантам осуществления настоящего изобретения. Конфигурация и работа реакторов, изображенных на фиг.1 и 2, подробно описываются ниже. Хотя определенные части последующего описания касаются, в первую очередь, реакторов, применяемых в способе получения сложного полиэфира в расплаве, реакторы, скомпонованные согласно вариантам осуществления настоящего изобретения, могут найти применение в широком множестве химических процессов. Например, реакторы, скомпонованные согласно определенным вариантам осуществления настоящего изобретения, могут выгодным образом применяться в любом способе, где химические реакции протекают в жидкой фазе реакционной среды и парообразный побочный продукт получается в результате данной химической реакции. Кроме того, реакторы, скомпонованные согласно определенным вариантам осуществления настоящего изобретения, могут выгодным образом применяться в химических способах, где, по меньшей мере, часть реакционной среды образует пену во время работы.

Обращаясь теперь к фиг.1, один вариант осуществления многоуровневого трубчатого реактора 10 показан как, в общем, содержащий вертикально вытянутую головную часть 12 и группу горизонтально вытянутых, вертикально разнесенных сегментов 14 реактора, соединенных с головной частью 12 и простирающихся наружу от нее.

Головная часть 12 обычно содержит вертикальную трубчатую оболочку 16, пару наконечников 17а,b, соединенных с противоположными концами оболочки 16, и множество козырьков 18а,b,с, расположенных во внутреннем объеме головной части 12. Первый газовый зазор 20а задается между козырьками 18а и 18b, тогда как второй газовый зазор 20b задается между козырьками 18b и 18с. Головная часть 12 задает выход 22 пара в верхнем наконечнике 17а и выход 24 жидкого продукта в нижнем наконечнике 17b. Одна сторона головной части 12 задает множество вертикально разнесенных отверстий, которые обеспечивают проточное сообщение между внутренним объемом головной части 12 и группой сегментов 14 реактора, соединенных с данной стороной головной части 12.

В варианте осуществления, изображенном на фиг.1, оболочка 16 головной части 12 представляет собой, по существу, вертикальную, по существу, цилиндрическую трубу. В альтернативном варианте осуществления оболочка 16 может быть вертикально вытянутым трубчатым элементом, имеющим множество конфигураций сечения (например, прямоугольное, квадратное или овальное). Кроме того, оболочка 16 не обязана иметь совершенно вертикальную ориентацию. Например, центральная ось протяжения оболочки 16 может проходить приблизительно на 30, приблизительно на 15 или 5 градусов от вертикали.

В варианте осуществления, изображенном на фиг.1, головная часть 12 имеет максимальную внутреннюю высоту (Н), которая больше, чем ее максимальная внутренняя ширина (W). В одном варианте осуществления головная часть 12 имеет отношение высоты к ширине (Н:W) в диапазоне от приблизительно 2:1 до приблизительно 20:1, от приблизительно 4:1 до приблизительно 15:1 или от 5:1 до 10:1. В одном варианте осуществления Н находится в диапазоне от приблизительно 8 (2,44 м) до приблизительно 100 (30,48 м) футов, от приблизительно 10 (3,048 м) до приблизительно 75 (22,86 м) футов или от 20 (6,096 м) до 50 (15,24 м) футов, а W находится в диапазоне от приблизительно 1 (0,305 м) до приблизительно 20 (6,096 м) футов, от приблизительно 2 (0,607 м) до приблизительно 10 (3,048 м) футов или от 3 (0,914 м) до 5 (1,524 м) футов.

В варианте осуществления, изображенном на фиг.1, группа сегментов 14 реактора непосредственно соединяется с головной частью 12 и распространяется, в общем, наружу от общей стороны головной части 12. Группа сегментов 14 реактора включает в себя безлотковый сегмент 26 реактора, верхний лотковый сегмент 28а реактора, средний лотковый сегмент 28b реактора и нижний лотковый сегмент 28с реактора. Каждый сегмент реактора 26 и 28а,b,с имеет ближний конец, связанный в проточном сообщении с головной частью 12, и дальний конец, отнесенный от головной части 12.

Безлотковый сегмент 26 реактора имеет вход 30 сырья возле его дальнего конца и выход 32 возле его ближнего конца. Безлотковый сегмент 26 реактора обычно содержит горизонтально вытянутый трубчатый элемент 34 и наконечник 36. Трубчатый элемент 34 соединен с головной частью 12 возле ближнего конца безлоткового сегмента 26 реактора, тогда как наконечник 36 соединяется с трубчатым элементом 34 возле дальнего конца безлоткового сегмента 26 реактора. Перемычка 38 может, необязательно, присоединяться и распространяться вверх от дна трубчатого элемента 34 возле выхода 32 (как показано на фиг.1), и/или множество разнесенных перемычек (не показаны) могут располагаться по длине трубчатого элемента 34.

Каждый лотковый сегмент 28а,b,с реактора имеет соответствующий вход реакционной среды 40а,b,с и соответствующий выход реакционной среды 42а,b,с. Входы 40а,b,с и выходы 42а,b,с расположены возле ближнего конца сегментов 28а,b,с реактора и находятся в проточном сообщении с внутренним объемом головной части 12. Каждый лотковый сегмент 28а,b,с реактора, в общем, содержит горизонтально вытянутый трубчатый элемент 44а,b,с, наконечник 46а,b,с и лоток 48а,b,с. Каждый трубчатый элемент 44а,b,с непосредственно соединяется с головной частью 12 возле ближнего конца сегментов 28а,b,с реактора. Наконечники 46а,b,с соединяются с трубчатыми элементами 44а,b,с возле дальнего конца сегментов 28а,b,с реактора.

Лотки 48а,b,с находятся внутри соответствующих трубчатых элементов 44а,b,с и распространяются, по существу, по длине трубчатых элементов 44а,b,с. Каждый лоток 48а,b,с имеет ближний конец, соединенный с соответствующим козырьком 18а,b,с, и дальний конец, расположенный возле дальнего конца сегментов 28а,b,с реактора. Каждый лоток 48а,b,с может иметь длину, которая составляет, по меньшей мере, приблизительно 0,5L, приблизительно 0,75L или 0,9L, где L является максимальной длиной сегмента 28а,b,с реактора и/или трубчатого элемента 44а,b,с, внутри которого находится соответствующий лоток 48а,b,с.

Каждый лоток 48а,b,с разделяет внутренний объем соответствующего сегмента 28а,b,с реактора на верхнюю камеру 50а,b,с и нижнюю камеру 52а,b,с. В варианте осуществления, изображенном на фиг.1, каждый лоток 48а,b,с представляет собой, по существу, горизонтальную, по существу, плоскую, обращенную вверх проточную поверхность, по которой могут течь жидкости. Чтобы обеспечить достаточно большие верхние и нижние камеры 50а,b,с и 52а,b,с, обращенная вверх проточная поверхность может отделяться от верха и/или дна трубчатых элементов 44а,b,с вертикальным расстоянием в диапазоне от приблизительно 0,1D до приблизительно 0,9D, от приблизительно 0,2D до приблизительно 0,8D или от 0,4D до 0,6D, где D является максимальным вертикальным размером трубчатого элемента 44а,b,с, внутри которого находится соответствующий лоток 48а,b,с.

Дальний конец каждого лотка 48а,b,с отстоит от наконечников 46а,b,с так, что проточный проход 54а,b,с задается посредством зазора между дальним концом каждого лотка 48а,b,с и наконечниками 46а,b,с. Дальний конец каждого лотка 48а,b,с может быть, необязательно, оборудован распространяющейся вверх перемычкой 56а,b,с. Каждый лотковый сегмент 28а,b,с реактора может быть, необязательно, оборудован перемычкой 58а,b,с, соединенной с дном трубчатых элементов 44а,b,с возле выходов 42а,b,с и распространяющейся вверх от дна.

В варианте осуществления, изображенном на фиг.1, трубчатые элементы 34 и 44а,b,с каждого сегмента 26 и 28а,b,с реактора являются, по существу, горизонтальными трубами, а лотки 48а,b,с являются, по существу, плоскими, по существу, горизонтальными, по существу, прямоугольными пластинами, жестко и герметично присоединенными к внутренним стенкам трубы. В альтернативном варианте осуществления трубчатые элементы 34 и 44а,b,с каждого сегмента 26 и 28а,b,с реактора могут иметь множество форм сечения (например, прямоугольную, квадратную или овальную). Кроме того, трубчатые элементы 34 и 44а,b,с и лотки 48а,b,с не обязательно имеют совершенно горизонтальную ориентацию. Например, центральная ось протяжения трубчатых элементов 34 и 44а,b,с может проходить приблизительно на 30, приблизительно на 15 или 5 градусов от горизонтали. Кроме того, лотки 48а,b,с могут поддерживаться в трубчатых элементах 44а,b,с с помощью множества поддерживающих механизмов, таких как, например, сварное присоединение к обеим боковым сторонам трубчатых элементов 44а,b,с, опорные ножки, распространяющиеся от дна трубчатых элементов 44а,b,с, или подвесы от верха трубчатых элементов 44а,b,с.

В варианте осуществления, изображенном на фиг.1, каждый сегмент 26 и 28а,b,с реактора и/или каждый трубчатый элемент 34 и 44а,b,с имеет максимальную внутреннюю длину (L), которая больше, чем максимальный внутренний диаметр (D). В одном варианте осуществления каждый сегмент 26 и 28а,b,с реактора и/или каждый трубчатый элемент 34 и 44а,b,с имеет отношение длины к диаметру (L:D) в диапазоне от приблизительно 2:1 до приблизительно 50:1, от приблизительно 5:1 до приблизительно 20:1 или от 8:1 до 15:1. В одном варианте осуществления L находится в диапазоне от приблизительно 10 (3,048 м) до приблизительно 200 (60,96 м) футов, от приблизительно 20 (6,096 м) до приблизительно 100 (30,48 м) футов или от 30 (9,144 м) до 50 (15,24 м) футов, и D находится в диапазоне от приблизительно 1 (0,305 м) до приблизительно 20 (6,096 м) футов, от приблизительно 2 (0,607 м) до приблизительно 10 (3,048 м) футов или от 3 (0,914 м) до 5 (1,524 м) футов. В одном варианте осуществления отношение диаметра (D) одного или нескольких сегментов 26 и 28а,b,с реактора к максимальной внутренней ширине головной части (W) находится в диапазоне от приблизительно 0,1:1 до приблизительно 2:1, от приблизительно 0,25:1 до приблизительно 1:1 или от 0,4:1 до 0,9:1. В варианте осуществления, изображенном на фиг.1, каждый лотковый сегмент 28а,b,с реактора имеет, по существу, идентичную конфигурацию. В альтернативном варианте осуществления сегменты 28а,b,с реактора могут иметь разные длины, разные диаметры и/или разные ориентации.

В варианте осуществления, изображенном на фиг.1, реактор 10 содержит один безлотковый сегмент 26 реактора и три лотковых сегмента 28а,b,с реактора. Однако следует заметить, что число и конфигурация сегментов реактора могут быть оптимизированы так, чтобы соответствовать тому применению, для которого используется реактор 10. Например, реактор 10 может использовать только лотковые сегменты реактора (т.е. нет безлотковых сегментов реактора). В такой конфигурации самый верхний лотковый сегмент реактора будет иметь вход сырья возле головной части. В другом примере реактор может использовать один безлотковый сегмент реактора и два лотковых сегмента реактора. В другом примере реактор может использовать один безлотковый сегмент реактора и четыре лотковых сегмента реактора. Хотя фиг.1 изображает вход 30 сырья, расположенный в наконечнике 36, в альтернативном варианте осуществления вход сырья может находиться в боку трубчатого элемента 34 возле дальнего конца безлоткового сегмента 26 реактора, но на расстоянии от него.

Фиг.1а-с изображают альтернативную систему 90 ввода сырья, которая вводит сырье реактора через бок сегмента 26 реактора. Как, наверное, лучше изображается на виде сверху на фиг.1b и виде с торца на фиг.1с, боковая система 90 введения сырья включает в себя входное отверстие 92, заданное в боковой стороне сегмента 26 реактора, внутренний распределитель 94 сырья, распространяющийся в сегмент 26 реактора, и выпускное отверстие 96, заданное с помощью распределителя 94 сырья. В варианте осуществления, изображенном на фиг.1а-с, распределитель 94 сырья представляет собой, по существу, цилиндрический патрубок, который прикреплен к боковой стенке сегмента 26 реактора у входного отверстия 92. Дальний конец распределителя 94 сырья имеет выпускное отверстие 96 в положении, отстоящем от боковых стенок и конца сегмента 26 реактора. Как показано на фиг.1b и 1с, выпускное отверстие 96 может быть образовано путем разрезания дальнего конца распределителя 94 сырья под косым углом, так что выпускное отверстие 96 обращено, по меньшей мере, частично к закрытому концу сегмента 26 реактора. Расположение и ориентация выпускного отверстия 96 могут увеличивать циркуляцию жидкости и помогать уменьшать или устранять застойные зоны возле конца сегмента 26 реактора.

Обращаясь опять к фиг.1, при работе сырье, которое может быть преимущественно в жидкой форме, вводят в реактор 10 посредством входа 30 сырья безлоткового сегмента 26 реактора. В безлотковом сегменте 26 реактора сырье образует реакционную среду 60, которая течет, в общем, горизонтально по дну трубчатого элемента 34 от дальнего конца безлоткового сегмента 26 реактора к ближнему концу безлоткового сегмента 26 реактора. Когда реакционная среда 60 течет сквозь безлотковый сегмент 26 реактора, в реакционной среде 60 происходит химическая реакция. Пар 62 может образовываться в безлотковом сегменте 26 реактора. Пар 62 может содержать побочный продукт химической реакции, протекающей в безлотковом сегменте 26 реактора, и/или летучий компонент сырья в сегменте 26 реактора. По меньшей мере, часть пара 62 выделяется из реакционной среды 60 и течет, в общем, над ней, когда реакционная среда 60 течет сквозь безлотковый сегмент 26 реактора.

Как изображено на фиг.1, в одном варианте осуществления настоящего изобретения химическая реакция, протекающая в реакторе 10, вызывает вспенивание реакционной среды 60, тем самым образуя пенистую часть 64 и преимущественно жидкую часть 66 реакционной среды 60. Химическая реакция может протекать в жидкости и пенистой части 64, преимущественно жидкой части 66. Действительно, присутствие пены может фактически усиливать определенные химические реакции, особенно те реакции, которые облегчаются путем увеличения площади поверхности жидкости и снижения давления. Таким образом, в одном варианте осуществления настоящего изобретения внутренний объем и область открытого течения сегментов реактора являются, по существу, настолько большими, насколько позволяет максимальное количество образования пены. В приложениях, где большое вспенивание происходит в значительной части реактора, может быть желательно иметь два или больше безлотковых сегментов реактора и меньше лотковых сегментов реактора, чтобы обеспечить достаточное пространство внутри сегментов реактора для максимального образования пены. Альтернативно, большие лотковые сегменты реактора могут применяться для обеспечения необходимого объема и площади открытого течения, чтобы способствовать образованию пены. Как показано на фиг.1 и 2, количество пены, получаемой при реакции, может уменьшаться по мере того, как реакция продвигается по реактору. Таким образом, реакционная среда 60 в начальном сегменте реактора может содержать больше чем 50, 75 или 90 объемных процентов газа, тогда как реакционная среда 60 в конечном сегменте реактора может содержать меньше чем 20, 10 или 5 объемных процентов газа.

Обращаясь опять к фиг.1, после протекания через безлотковый сегмент 26 реактора реакционная среда 60 выходит из безлоткового сегмента 26 реактора через выход 32. Если применяется перемычка 38, реакционная среда 60 течет над ее верхней частью, вокруг краев, через отверстия в и/или под перемычкой 38, когда она покидает безлотковый сегмент 26 реактора и входит во внутренний объем головной части 12. Когда реакционная среда 60 выходит из безлоткового сегмента 26 реактора и течет вниз в головную часть 12, пар 62 течет вверх в головную часть 12. В головной части 12 пар 62 из безлоткового сегмента 26 реактора может объединяться с паром, образовавшимся в лотковых сегментах 28а,b,с реактора. Полученный объединенный пар может покидать головную часть 12 через выход 22 пара. После выхода из безлоткового сегмента 26 реактора реакционная среда 60 течет вниз в головной части 12 и направляется с помощью козырька 18а на вход 40а самого верхнего лоткового сегмента 28а реактора.

В самом верхнем лотковом сегменте 28а реактора реакционная среда 60 течет, в общем, горизонтально по обращенной вверх поверхности лотка 48а и в направлении дальнего конца сегмента 28а реактора. Как обсуждается выше, реакционная среда 60 подвергается химической реакции в сегменте 28а реактора, и данная химическая реакция может вызывать образование парообразного побочного продукта и/или пены, когда реакционная среда 60 течет по лотку 48а. Когда с помощью реакционной среды 60, текущей по лотку 48а, образуется пар, данный пар может течь в верхней камере 50а в противотоке к направлению потока реакционной среды 60 в верхней камере 50а. Парообразный побочный продукт может покидать верхнюю камеру 50а через вход 40а, когда реакционная среда 60 входит в верхнюю камеру 50а через вход 40а.

Когда реакционная среда 60 достигает терминального конца лотка 48а, она падает вниз сквозь проточный проход 54а и на дно трубчатого элемента 44а. Когда терминальный конец лотка 48а оборудован перемычкой 56а, реакционная среда 60 течет над ее верхом, вокруг краев, через отверстия в и/или под перемычкой 56а перед входом в проточный проход 54а. Реакционная среда 60 затем течет по дну трубчатого элемента 44а от дальнего конца сегмента 28а реактора к ближнему концу сегмента 28а реактора. Когда реакционная среда 60 достигает ближнего конца сегмента 28а реактора, она покидает сегмент 28а реактора через выход 42а и входит в головную часть 12. Когда парообразный побочный продукт получается в нижней камере 52а, пар течет, в общем, над реакционной средой 60 и покидает нижнюю камеру 52а вместе с реакционной средой 60 через выход 42а. Когда перемычка 58а обеспечивается у выхода 42а, по меньшей мере, часть реакционной среды 60 течет над ее верхней частью, вокруг краев, через отверстия в и/или под перемычкой 58а.

Перемычки 38, 56а,b,с и 58а,b,с могут применяться в реакторе 10, чтобы помогать поддерживать желаемую глубину реакционной среды 60 в сегментах 26 и 28а,b,с реактора. В одном варианте осуществления настоящего изобретения максимальная глубина реакционной среды 60 в каждом сегменте 26 и 28а,b,с реактора составляет меньше чем приблизительно 0,8D, меньше чем приблизительно 0,4D или меньше чем 0,25D, где D является максимальным вертикальным размером соответствующего сегмента 26 и 28а,b,с реактора.

Когда реакционная среда 60 выходит из самого верхнего лоткового сегмента 28а реактора и течет вниз в головной части 12, пар, образованный в лотковом сегменте 28а реактора, течет вверх в головную часть 12. Пар, покидающий нижнюю камеру 52а сегмента 28а реактора, может проходить сквозь зазор 20а пара, заданный козырьком 18b или между козырьками 18а и 18b. Как указано выше, пар, образованный в сегменте 28а реактора, может объединяться в головной части 12 с паром, образованным в безлотковом сегменте 26 реактора и лотковых сегментах 28b,с реактора. Полученный объединенный пар покидает головную часть 12 через выход 22 пара. После выхода из лоткового сегмента 28а реактора реакционная среда 60 течет вниз в головной части 12 и направляется козырьком 18b на вход 40b среднего лоткового сегмента 28b реактора.

Течение реакционной среды 60 через средний и самый нижний лотковые сегменты 28b и 28с реактора может происходить, по существу, так же, как описано выше в отношении течения через самый верхний лотковый сегмент 28а реактора. Суммируя, реакционная среда 60 проходит сквозь лотковые сегменты 28а,b,с реактора следующим образом: (а) реакционная среда 60 направляется из головной части 12 в лотковые сегменты 28а,b,с реактора с помощью козырьков 18а,b,с; (b) реакционная среда 60 входит в лотковые сегменты 28а,b,с реактора через входы 40а,b,с; (с) реакционная среда 60 течет, в общем, прочь от головной части по лоткам 48а,b,с; (d) реакционная среда 60 падает вниз над терминальным концом лотков 48а,b,с на дно трубчатых элементов 44а,b,с; (е) реакционная среда 60 течет обратно к головной части 12 по дну трубчатых элементов 44а,b,с; (е) реакционная среда 60 покидает лотковые сегменты 28а,b,с реактора через выходы 42а,b,с; и (f) реакционная среда 60 падает вниз в головной части 12 на следующий уровень обработки.

Реакционная среда 60, выходящая из самого нижнего лоткового сегмента 28с реактора, течет в головной части 12 и собирается на ее дне. Эта конечная реакционная среда 60 выпускается из головной части 12 в виде преимущественно жидкого продукта через выход 24 жидкого продукта.

Хотя это не показано на фиг.1, отбойники могут применяться в головной части 12 возле одного или нескольких из выхода 22 пара, выхода 32 безлоткового сегмента реактора и выходов 42а,b,с лотковых сегментов реактора. Такие отбойники могут находиться в путях течения пара, так что жидкость, увлеченная в текущем паре, ударяет в отбойники, собирается на них и падает вниз. Это помогает гарантировать то, что только пар выходит через выход 22 пара головной части 12.

Обращаясь теперь к фиг.2, второй вариант осуществления многоуровневого трубчатого реактора 100 изображен как, в общем, содержащий головную часть 102, первый набор лотковых сегментов 104а,b,с,d реактора и второй набор лотковых сегментов 106а,b,с,d реактора. В конфигурации, показанной на фиг.2, первый и второй наборы сегментов 104а,b,с,d и 106а,b,с,d реактора распространяются наружу от, в общем, противоположных сторон головной части 102. Однако в альтернативном варианте осуществления данные наборы сегментов могут распространяться от разных сторон головной части 102, которые не обязательно являются противоположными. Например, два набора сегментов реактора могут распространяться наружу от головной части под углом 45°, 60°, 75°, 90°, 105°, 130°, 145° или 160° относительно друг друга. В другом примере реактор 100 может использовать три набора сегментов реактора, расположенных по кругу вокруг головной части 102 под углами 120° относительно друг друга.

Обращаясь опять к фиг.2, головная часть 102 имеет вход 108 сырья для приема сырья, которое может быть в преимущественно жидкой форме, выход 110 продукта для выпуска преимущественно жидкого продукта и пару выходов 112а,b пара для выпуска пара. Головная часть 102, в общем, содержит рассекатель 114 потока, первый набор козырьков 116а,b,с и второй набор козырьков 118а,b,с. Первый и второй наборы сегментов 104а,b,с,d и 106а,b,с,d реактора могут иметь, по существу, одинаковую конфигурацию, как лотковые сегменты реактора, описанные выше со ссылкой на фиг.1. Поэтому конкретная конфигурация и детали функционирования лотковых сегментов 104а,b,с,d и 106а,b,с,d реактора не будут повторно описываться.

При работе реактор 100 принимает сырье, которое может быть в преимущественно жидкой форме, через вход 108 сырья. Рассекатель 114 потока рассекает сырье на две, по существу, равные части. Рассекатель 114 потока затем направляет одну из частей на внутренний лоток самого верхнего сегмента 104а реактора, а другую часть на внутренний лоток самого верхнего сегмента 106а реактора. Как только отсеченные части сырья входят в лотковые сегменты реактора, течение через лотковые сегменты реактора может происходить, по существу, таким же образом, как описано выше в отношении фиг.1, причем реакционная среда следует траектории течения, которая включает в себя участок наружу (т.е. течение прочь от головной части по внутреннему лотку), участок вниз (т.е. течение из лотка на дно трубчатого элемента) и участок внутрь (т.е. течение обратно к головной части по дну трубчатого элемента). После протекания через каждый сегмент реактора реакционная среда направляется через головную часть с помощью козырьков на следующий нижний сегмент реактора. Обращаясь опять к фиг.2, когда реакционная среда покидает самые нижние сегменты 104d и 106d реактора, две части реакционной среды объединяются, образуя преимущественно жидкий продукт, который выпускается из головной части 12 через выход 110 жидкого продукта.

Обращаясь теперь к фиг.3, третий вариант осуществления многоуровневого трубчатого реактора 200 изображен как содержащий горизонтально вытянутую оболочку 202 резервуара и лоток 204, расположенный в оболочке 202 резервуара. Лоток 204 разделяет внутренний объем оболочки 202 резервуара на верхнюю камеру 206 и нижнюю камеру 208. Оболочка 202 резервуара содержит горизонтально вытянутый трубчатый элемент 210 и пару наконечников 212, 214, присоединенных к противоположным концам трубчатого элемента 210. Оболочка 202 резервуара имеет вход 216 сырья, выход 218 жидкого продукта и выход 220 пара. Реактор 200 может иметь, по существу, такую же конфигурацию, как лотковые сегменты реактора, описанные выше со ссылками на фиг.1 и 2.

При работе реактор 200 принимает сырье, которое может быть в преимущественно жидкой форме, через вход 216 сырья. Сырье для реактора 200 образует реакционную среду 222 в верхней камере 206 реактора 200. Реакционная среда 222 течет через верхнюю камеру 206 по верхней поверхности лотка 204. Когда реакционная среда 222 достигает дальнего конца лотка 204, она падает над дальним концом лотка 204 и входит в нижнюю камеру 208. Реакционная среда 222 течет по дну трубчатого элемента 210 в направлении выхода 218 жидкого продукта. Реакционная среда 222 затем выходит из реактора 200 в виде преимущественно жидкого продукта через выход 218 продукта. Как изображено с помощью сплошных стрелок на фиг.3, реакционная среда 222 течет, в общем, в противоположных направлениях в верхней и нижней камерах 206, 208. Как показано с помощью пунктирных стрелок на фиг.3, пар, образующийся из реакционной среды 222 в верхней и нижней камерах 206, 208, может объединяться и выпускаться из реактора 200 через выход 220 пара.

Многоуровневые трубчатые реакторы, скомпонованные согласно определенным вариантам осуществления настоящего изобретения, не требуют или требуют меньшего механического перемешивания обрабатываемой в них реакционной среды. Хотя реакционная среда, обрабатываемая в многоуровневом трубчатом реакторе, может отчасти перемешиваться с помощью вспенивания, течения через сегменты реактора и падения из одного сегмента реактора в другой, это пенное перемешивание, потоковое перемешивание и гравитационное перемешивание не являются механическим перемешиванием. В одном варианте осуществления настоящего изобретения менее чем приблизительно 50 процентов, менее чем приблизительно 25 процентов, менее чем приблизительно 10 процентов, менее чем приблизительно 5 процентов или 0 процентов полного перемешивания реакционной среды, обрабатываемой в многоуровневом трубчатом реакторе, обеспечивается с помощью механического перемешивания. Таким образом, реакторы, скомпонованные согласно определенным вариантам осуществления настоящего изобретения, могут работать без каких-либо механических перемешивающих устройств. Это находится в прямом контрасте с обычными, непрерывно перемешиваемыми, баковыми реакторами (НПБР), которые используют почти исключительно механическое перемешивание.

Как указано выше, многоуровневые трубчатые реакторы, скомпонованные согласно вариантам осуществления реакторов настоящего изобретения, могут использоваться во множестве химических процессов. В одном варианте осуществления многоуровневый трубчатый реактор, скомпонованный согласно настоящему изобретению, применяется в установке получения сложного полиэфира в расплаве, способной производить любой из множества полиэфиров из множества исходных материалов. Примеры полученных в расплаве полиэфиров, которые могут быть получены согласно вариантам осуществления настоящего изобретения, включают в себя полиэтилентерефталат (ПЭТ), который включает в себя гомополимеры и сополимеры ПЭТ; полностью ароматические или жидкокристаллические полиэфиры; биоразрушаемые полиэфиры, такие как полиэфиры, содержащие остатки бутандиола, терефталевой кислоты и адипиновой кислоты; гомополимер и сополимеры поли(циклогександиметилентерефталата); и гомополимеры и сополимеры 1,4-циклогександиметанола (ЦГДМ) и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата, но не ограничиваются ими. Когда получают сополимер ПЭТ, такой сополимер может содержать, по меньшей мере, 90, по меньшей мере, 91, по меньшей мере, 92, по меньшей мере, 93, по меньшей мере, 94, по меньшей мере, 95, по меньшей мере, 96, по меньшей мере, 97, по меньшей мере, 98 мольных процентов повторяющихся звеньев этилентерефталата и до 10, до 9, до 8, до 7, до 6, до 5, до 4, до 3 или до 2 мольных процентов повторяющихся звеньев добавленного сомономера. Обычно повторяющиеся звенья сомономера могут быть производными одного или нескольких сомономеров, выбранных из группы, состоящей из изофталевой кислоты, 2,6-нафталиндикарбоновой кислоты, ЦГДМ и диэтиленгликоля.

Обычно способ получения сложного полиэфира согласно определенным вариантам осуществления настоящего изобретения может содержать две основных стадии - стадию этерификации и стадию поликонденсации. На стадии этерификации исходные материалы полиэфира, которые могут содержать, по меньшей мере, один спирт и, по меньшей мере, одну кислоту, подвергаются этерификации с получением полиэфирных мономеров и/или олигомеров. На стадии поликонденсации полиэфирные мономеры и/или олигомеры со стадии этерификации реагируют в конечный полиэфирный продукт. Как используется здесь в отношении ПЭТ, мономеры имеют длины цепи меньше чем 3, олигомеры имеют длины цепи от приблизительно 7 до приблизительно 50 (компоненты с длиной цепи от 4 до 6 единиц могут рассматриваться как мономеры или олигомеры), и полимеры имеют длины цепи больше чем приблизительно 50. Димер, например EG-TA-EG-TA-EG, имеет дину цепи 2, а тример 3 и так далее.

В качестве исходной кислоты, используемой на стадии этерификации, может быть дикарбоновая кислота, такая, что конечный полиэфирный продукт содержит, по меньшей мере, один остаток дикарбоновой кислоты, имеющий от приблизительно 4 до приблизительно 15 или от 8 до 12 атомов углерода. Примеры дикарбоновых кислот, пригодных для использования в настоящем изобретении, могут включать в себя терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбо