Многокамерная мельница-смеситель

Иллюстрации

Показать всеИзобретение относится к оборудованию для тонкого измельчения и может быть использовано в строительной, горнорудной, химической, энергетической и других отраслях промышленности. Многокамерная мельница-смеситель содержит корпус в виде вертикально ориентированной цилиндрической емкости, подвешенной на тягах-подвесках к опорной раме. Рама соединена с приводом и разделена диафрагмами на камеры с мелющими телами. В мельнице дополнительно установлены три идентичных корпуса в виде вертикально ориентированных цилиндрических емкостей с образованием единого блока из четырех цилиндрических емкостей, расположенных под прямым углом по отношению друг к другу. Каждый корпус подвешен к опорной раме на трех равномерно расположенных по окружности тягах-подвесках. В своей верхней и нижней частях корпус снабжен цапфами, размещенными на вертикальной оси, с насаженными на них упорными роликами. Приводы всех корпусов содержат вертикальные ведущие валы и обгонные муфты и соединены между собой последовательно и попарно по периметру их размещения жесткой кинематической связью с образованием кинематической системы синхронизации встречных круговых колебаний каждой пары корпусов. Технический результат заключается в обеспечении стабильности и надежности мельницы в работе за счет минимизации раскачивающих воздействий на опорную площадку. 1 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к оборудованию для тонкого измельчения, в частности к многокамерным мельницам-смесителям, и может быть использовано в строительной, горнорудной, химической, фармацевтической, энергетической и других отраслях промышленности, где требуется тонкое и сверхтонкое измельчение, гомогенизация и смешивание различных материалов.

Известна многокамерная центробежная мельница, внутреннее пространство которой разделено на отдельные отсеки диафрагмами, размещенными по всей длине камеры, ориентированной горизонтально (см., например, патент РФ №2100081, кл. В02С 17/08, 1995 г.). Размещение внутри камеры, установленной на водиле, дисков-диафрагм, разделяющих камеру на несколько отсеков и ограничивающих передвижение мелющих тел по отсекам, но одновременно не препятствующих перемещению вдоль камеры измельченного материала, позволяет совместить в этой мельнице эффективный многокамерный способ измельчения материалов со скоростным высокоинтенсивным режимом их диспергации, что существенно повышает эффективность и тонину помола загружаемого материала.

Однако значительные нагрузки вызывают необходимость использования массивных станины и подшипников скольжения, являющихся одновременно опорами корпуса трубной мельницы, что заметно снижает надежность работы помольного агрегата. Кроме того, горизонтальное расположение камер мельницы вызывает затруднение в прохождении материала по внутреннему объему агрегата и частую остановку мельницы вследствие ее забивания материалом.

Также известна многокамерная мельница-смеситель, включающая корпус в виде вертикально ориентированной цилиндрической емкости с загрузочными и выгрузочными устройствами, разделенной диафрагмами на камеры с мелющими телами и закрепленной в опорной площадке, подвешенной на гибких связях и соединенной с приводом с эксцентриками (см., например, патент РФ №2246993, кл. В02С 17/06, 2005 г.). В известной мельнице благодаря вертикальному размещению помольной емкости и подвешиванию ее на гибких связях между опорами устраняется необходимость электропривода большой мощности, так как вся вертикальная нагрузка от многотоннажной массы емкости, заполненной мелющими телами и продукцией помола, воспринимается гибкими подвесками. Обрабатываемый материал движется сверху вниз под действием силы тяжести. Энергия же приводного механизма расходуется лишь на обеспечение круговых колебаний в горизонтальной плоскости, т.е. на процесс измельчения, что позволяет в значительной мере снизить материалоемкость и габариты мельницы, энергозатраты на помол. Указанная мельница позволяет со значительной производительностью осуществлять измельчение материалов до небольшой дисперсности (не более 30-50 мкм).

Однако известная мельница не обеспечивает в достаточном объеме выход наиболее качественного продукта помола с размером частиц до 10-15 мкм вследствие относительно больших диаметров отверстий в разделительных диафрагмах камер, составляющих 3-10 мм, что многократно превышает размер частиц тонкого помола. В данном агрегате исходный материал быстро проходит через камеры сверху вниз, недостаточно подвергаясь воздействию мелющих тел. Кроме того, из-за наличия в известной мельнице больших движущихся масс (опорной площадки, вертикальных валов, тяжелых балансировочных грузов) высока материалоемкость, масса мельницы и требуется повышенная мощность привода мельницы в момент запуска. Обеспечить же настройку мельницы в этот момент таким образом, чтобы вся вертикальная нагрузка движущихся масс воспринималась гибкими подвесками, крайне сложно.

Ближайшим аналогом предлагаемой мельницы является многокамерная мельница-смеситель, включающая корпус в виде вертикально ориентированной цилиндрической емкости, подвешенной на тягах-подвесках к опорной площадке и соединенной с приводом, разделенный диафрагмами на камеры с мелющими телами, причем камеры, начиная с первой, поочередно через одну («нечетные камеры») содержат вместе с мелющими телами обратные перфорированные конические кольца, а также загрузочные и выгрузочные устройства (см., например, патент РФ №2317855, кл. В02С 17/06, 2006 г.). В корпусе этой мельницы камеры помола размещены попеременно через одну, начиная с первой, соосно с цилиндрической емкостью и вместе с мелющими телами содержат перфорированные обратные конические кольца, а между диафрагмами других камер, начиная со второй, также попеременно через одну камеру, начиная со второй, сверху вниз и соосно с емкостью размещены перфорированные цилиндры. Корпус мельницы снабжен эксцентриковым приводом, на выходном валу которого закреплено двухзвенное водило с роликом, расположенным в верхней части цилиндрической емкости. Эффект помола в известной мельнице обеспечивается не только массой мелющих тел, определяющих силу воздействия на размалываемый материал, но и за счет инерционных сил от мелющих тел, дополняющих усилия истирания.

Рассматриваемая многокамерная мельница-смеситель обеспечивает не только эффективное воздействие на измельчаемые и смешиваемые материалы и повышение качества измельчаемых материалов, но и существенное снижение энергозатрат за счет подвешивания мельницы на гибких связях между опорами, благодаря чему устраняется необходимость электропривода большой мощности, так как вся вертикальная нагрузка от многотоннажной массы емкости, заполненной мелющими телами и продукцией помола, воспринимается гибкими подвесками. Энергия же приводного механизма расходуется лишь на обеспечение круговых колебаний в горизонтальной плоскости, т.е. на процесс измельчения, что позволяет в значительной мере снизить материалоемкость и габариты мельницы, энергозатраты на помол.

Однако дебалансные инерционные воздействия на опорную площадку мельницы, возникающие от помольных камер в процессе помола, вызывают ее интенсивное раскачивание, что снижает стабильность и надежность ее работы.

Цель предлагаемого изобретения - повышение производительности многокамерной мельницы-смесителя, обеспечение стабильности ее работы и надежности, минимизация раскачивающих воздействий на опорную площадку.

Поставленная цель достигается тем, что многокамерная мельница-смеситель, включающая загрузочное и выгрузочное устройства, корпус в виде вертикально ориентированной цилиндрической емкости, подвешенной на тягах-подвесках к опорной раме, соединенной с приводом и разделенной диафрагмами на помольные камеры с мелющими телами, причем боковые стенки нечетных камер, начиная с первой, выполнены в виде перфорированы обратных конических колец, дополнительно содержит три идентичных корпуса - вертикально ориентированные цилиндрические емкости с образованием единого блока из четырех цилиндрических емкостей, расположенных по прямым углом по отношению друг к другу; каждый корпус подвешен к опорной раме, выполненной в виде соединенных стойками верхней и нижней платформ, на трех равномерно расположенных по окружности тягах-подвесках, выполненных в виде жестких стержней с шарнирными креплениями на концах, а в своей верхней и нижней частях корпус снабжен цапфами, размещенными на вертикальной оси с насаженными на них упорными роликами, расположенными в цилиндрических ограничителях обкатки, закрепленных на верхней и нижней платформах; приводы всех корпусов содержат вертикальные ведущие валы и обгонные муфты и соединены между собой последовательно и попарно по периметру их размещения жесткой кинематической связью с образованием системы синхронизации встречных круговых колебаний каждой пары корпусов; при этом система синхронизации выполнена в виде четырех распределительных коробок, в каждой из которых размещены по три выходных вала: один вертикальный приводной вал с эксцентриковым поводком и ведущей конической шестерней и два расположенных под углом 90° друг к другу горизонтальных вала с ведомыми коническими шестернями, причем коническая шестерня вертикального вала находится в зацеплении с коническими колесами горизонтальных валов, посредством которых распределительные коробки соединены между собой; ведущий вал привода каждого корпуса мельницы соединен с вертикальным приводным валом соответствующей распределительной коробки системы синхронизации посредством обгонной муфты; под устройством для загрузки материала размещен питатель в виде насаженной на вертикальный вал цилиндрической чаши с плоским дном, по периферии которого расположены отверстия с патрубками, соединенными гибким трубопроводом с верхней камерой каждого корпуса, при этом внутри цилиндрической чаши размещен вертикальный вал с закрепленными на нем наклонным лотком и скребком, а между диафрагмами «четных» камер, начиная со второй, соосно с камерой размещены конические кольца с углом наклона боковой поверхности образующей конических колец к вертикальной оси камер в пределах от 10° до 35°.

Каждый корпус многокамерной мельницы - смесителя содержит (n+1) помольных камер, а устройства для подачи и выгрузки материала выполнены в виде трубчатых конвейеров.

Сущность заявляемого технического решения состоит в том, что последовательное и попарное соединение корпусов предлагаемой мельницы-смесителя по периметру их размещения жесткой кинематической связью обеспечивает синхронность встречных круговых колебаний каждой пары корпусов в заданном режиме, исключая какое-либо рассогласование, оказывающее раскачивающее воздействие на станину от инерционных сил, и повышая, таким образом, надежность и безопасность работы заявляемой мельницы-смесителя. Благодаря соединению всех корпусов заявляемой мельницы - смесителя блоками по четыре корпуса в каждом повышается производительность мельницы-смесителя.

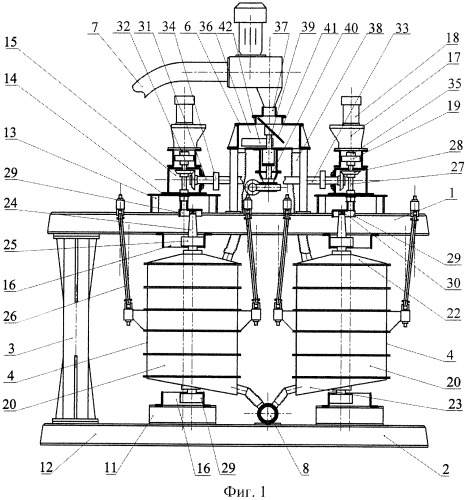

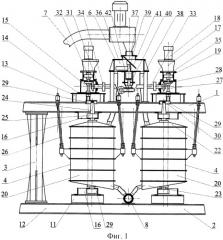

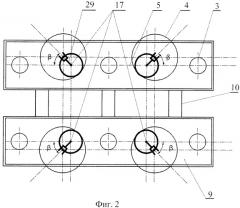

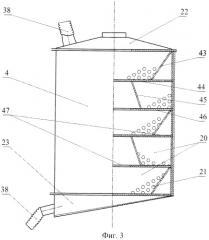

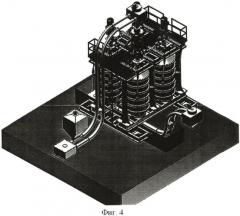

На фиг.1 схематично изображена предлагаемая мельница-смеситель, главный вид (вид спереди); на фиг.2 - система синхронизации блока корпусов мельницы-смесителя; на фиг.3 - корпус мельницы-смесителя с помольными камерами и мелющими телами; на фиг.4 - предлагаемая мельница-смеситель, вид в изометрии.

Многокамерная мельница-смеситель (фиг.1) включает: станину, содержащую верхнюю 1 и нижнюю 2 платформы и колонны (стойки) 3, соединяющие эти платформы; четыре корпуса 4 в виде вертикально ориентированных цилиндрических многокамерных емкостей, расположенных в вершинах прямоугольника 5 с образованием единого блока (фиг.2); питатель 6, обеспечивающий одинаковую загрузку материала в каждый из четырех корпусов 4; конвейер 7 для подачи материала и конвейер 8 для выдачи готового материала.

Верхняя платформа 1 состоит из двух продольных балок 9, скрепленных между собой тремя поперечными балками-стяжками 10 (фиг.2).

Нижняя платформа 2 выполнена аналогично верхней платформе 1 и составлена также из двух продольных балок 11, скрепленных расположенными под ними двумя поперечными балками 12, являющимися основанием помольной мельницы-смесителя (фиг.1).

На платформе 1 на угловых стойках 13 размещены площадки 14 для установки распределительных коробок 15 системы синхронизации круговых колебаний корпусов 4. На нижней поверхности этой платформы размещены платы для крепления стоек-колонн 3 и колец - ограничителей обкатки 16. Крепления к верхней 1 и нижней 2 платформам колец-ограничителей 16 выполнены соосными вертикальной оси 17 привода, включающего мотор-редуктор 18 и обгонную муфту 19.

Корпус 4 (фиг.2) выполнен в виде вертикальных составных цилиндрических емкостей, например, на пять отдельных помольных камер 20 с размещенными в них мелющими телами 21 (фиг.3). Кроме того, корпус 4 содержит верхнюю 22 и нижнюю 23 камеры, предназначенные соответственно для приема материала и выдачи уже обработанного материала (фиг.1).

На верхней 22 и нижней 23 камерах корпуса 4 по вертикальной оси закреплены силовые цапфы 24 с насаженными на них упорными роликами 25.

С целью обеспечения возможности беспрепятственного кругового колебания каждый корпус 4 подвешен к верхней платформе 1 на трех тягах-подвесках 26, равнорасположенных по окружности корпуса 4 и изготовленных в виде жестких стержней с шарнирными креплениями на концах.

Оси 17 приводов всех корпусов 4 соединены между собой последовательно и попарно по периметру их размещения жесткой кинематической связью с образованием кинематической системы синхронизации встречных круговых колебаний каждой пары корпусов (фиг.2).

Система кинематической синхронизации включает четыре распределительных коробки 15, в каждой из которых размещены по три выходных вала: один ведущий вертикальный приводной вал 27 с ведущей конической шестерней 28 и эксцентриковым поводком 29, с которым находится в контакте сухарь 30, насаженный на конец цапфы 24, и два расположенных под прямым углом друг к другу горизонтальных вала 31 с коническими колесами 32. Причем коническая шестерня 28 вертикального вала 27 находится в зацеплении с ведомыми коническими шестернями 32 горизонтальных валов 31, посредством которых все четыре распределительные коробки 15 соединены в систему синхронизации соединительными валами 33 и соединительными муфтами 34. Ведущий вертикальный вал 35 мотор-редуктора 18 соединен с вертикальным приводным валом 27 соответствующей распределительной коробки 15 системы синхронизации посредством обгонной муфты 19. Наличие обгонных муфт 19 обеспечивает надежность и безотказность работы объединенных в систему синхронизации приводов корпусов 4. В случае, например, выхода из строя какого-либо двигателя одного из приводов 17 система синхронизации перераспределяет передачу крутящего момента от действующих приводов на вышедший из строя привод.

Кинематическая связь всех четырех приводов 17 обеспечивает синхронность круговых колебаний корпусов 4 в заданном режиме, исключая какое-либо рассогласование, оказывающее раскачивающее воздействие на станину от инерционных сил.

Для обеспечения одинаковой загрузки материала в каждый из четырех корпусов 4 и исключения, таким образом, нарушения баланса инерционных сил, под устройством для загрузки (конвейером 8) материала размещен питатель 6 (фиг.3), состоящий из корпуса в виде цилиндрической чаши 36 с входным патрубком 37 и плоским дном, по периферии которого расположены по окружности на равном расстоянии друг от друга четыре отверстия с отводящими патрубками, соединенными гибким трубопроводом 38 с верхней камерой 22 каждого корпуса 4. Внутри цилиндрической чаши 36 размещен вертикальный вал 39 (приводится во вращение от самостоятельного электромеханического привода - мотор-редуктора 40) с закрепленным на нем наклонным лотком 41 и скребком 42. Материал, подлежащий измельчению, гомогенизации или смешиванию, подается через входной патрубок 37, расположенный в центральной части крышки цилиндрической чаши 36.

Каждая помольная камера 20 представляет собой цилиндрическую емкость, внутренний объем которой соединен с соседней камерой перфорацией для прохождения обрабатываемого материала. Внутри камеры 20 размещены вставные конусные обечайки. В «нечетных» камерах попеременно через одну, начиная с первой, сверху вниз соосно с корпусом размещены перфорированные в верхней части конические кольца 43, ориентированные меньшим основанием вниз (фиг.3). В нижних диафрагмах 44 таких камер с наружной стороны конических колец имеются прорези в форме дуг площадью не менее половины площади кольца, образованного нижним основанием конуса и стенкой цилиндрической емкости, равномерно распределенные по окружности. В «четных» камерах цилиндрической емкости, начиная со второй камеры сверху, размещены перфорированные конические кольца 45. Соотношение диаметров и высот «четных» и «нечетных» камер цилиндрической емкости выбрано в пределах от 4:1 до 12:1.Угол наклона к вертикальной оси образующей конических колец в «нечетных» камерах выбран в пределах от 15° до 45°, а в «четных» камерах - в пределах от 10° до 35°. Перфорация конических колец выполнена в виде круглых отверстий диаметром от 0,4 до 0,8 среднего диаметра мелющих тел в соответствующих камерах. Отверстия равномерно распределены по окружности, начиная сверху вниз по поверхностям конусов замкнутыми рядами до уровня от 1/3 до 1/4 высоты камер на расстоянии между центрами отверстий, выбранном в пределах от 1,5 до 2,5 диаметров отверстий. В диафрагмах 46 нижних «четных» камер, на которые опираются конусы, выполнены отверстия, соответствующие внутреннему диаметру нижнего основания конуса. Прорези 47 в диафрагмах, а также отверстия на боковой поверхности конусов обеспечивают свободное перемещение измельчаемого материала в цилиндрической емкости из одной камеры в другую без одновременного перемещения мелющих тел, обеспечивая, таким образом, интенсивный помол материала в каждой камере.

В качестве средств доставки материала на обработку в мельнице и выдачи обработанного материала предполагается использование трубчатых «пуговичных» конвейеров 7 и 8.

Сборка станины и других элементов мельницы производится с помощью резьбовых соединений, что позволяет обеспечивать транспортировку мельницы к месту ее монтажа любым транспортом как крупными, так и мелкими блоками.

Работа многокамерной мельницы-смесителя осуществляется следующим образом. Материал, подлежащий измельчению (гомогенизации или смешиванию), подается в центральную часть крышки цилиндрической чаши 36 через входной патрубок 37. Далее материал попадает на наклонный лоток 41. При вращении центрального вертикального вала 39 (от электромеханического привода - мотор-редуктора 40), а следовательно, и наклонного лотка 41 происходит равномерное распределение материала по периферии цилиндрической чаши 36 и сбрасывание его вращающимся скребком 42 через отверстие отводящих патрубков по гибкому трубопроводу 38 в верхнюю камеру 22 корпуса 4. Далее обрабатываемый материал, поступающий в корпус 4 через верхнюю камеру 22, перемещается вниз по помольным камерам 20 и подвергается измельчению (гомогенизации или смешиванию). При этом благодаря размещению в помольных камерах 20 соосно с корпусом и вместе с мелющими телами 21 перфорированных колец с предлагаемыми характеристиками измельчение загружаемого материала осуществляется весьма интенсивно: исходный материал, поступая в первую (верхнюю) камеру 22, попадает в массу мелющих тел, перемещающихся под влиянием центробежных сил со значительными эффективными скоростями (5-10 см/с) вследствие движения всего агрегата с угловой скоростью 120-130 об/мин. Так, в «нечетных» камерах мелющие тела, перемещаясь от центра мельницы к ее периферии, доходят до низа конического кольца 43, после чего поднимаются по его наклонной поверхности и возвращаются к центральной части первой камеры агрегата, одновременно перемещаясь вдоль окружности камеры. В «четных» камерах мелющие тела перемещаются между обечайкой камер и внутренним коническим кольцом 45.

Измельчаемый материал, перемещаясь в помольных камерах вместе с мелющими телами, подвергается деструкции из-за движения по траекториям, близким к движению мелющих тел. При приближении частиц материала к нижней поверхности перфорированных конических колец происходит сепарация обрабатываемого материала, так как крупные частички оседают в нижних слоях мелющих тел и поэтому не поднимаются до уровня перфорации (1/3-1/4 высоты камеры) конических колец, который достигают более мелкие частички.

Крупные частички материала подвергаются дальнейшему вовлечению в измельчение, а более мелкие частички измельченного материала, поднимаясь до перфорированной поверхности конических колец 43 и 45, проходят через отверстия в них и попадают в следующую камеру. Количество камер в корпусах мельницы-смесителя может задаваться в зависимости от требуемой тонины измельчения (гомогенизации, смешивания) материалов.

Помол материала осуществляется за счет кругового качания корпусов 4 от ведущих вертикальных валов 27 распределительных коробок 15 через цапфы 24 верхних камер 22. При этом каждый из четырех корпусов 4 в блоке 5, совершая круговые колебания, находится в противофазе относительно двух соседних корпусов 4, обеспечивая тем самым постоянное уравновешивание инерционных сил во встречных направлениях. При этом инерционные силы ограничиваются станиной мельницы с помощью упорных роликов 25, которые путем обкатки по цилиндрической поверхности колец-ограничителей 16, закрепленных сверху и снизу в верхней 1 и нижней 2 платформах станины, лимитируют радиус кругового качания корпусов 4, закрепленных в верхней 1 и нижней 2 платформах станины.

Каждая пара соседствующих по периметру размещения приводов 17 корпусов 4 (фиг.2) имеет разнонаправленное вращение. Ведущие конические шестерни 28 вертикальных приводных валов 27 распределительных коробок 15, находясь в зацеплении с ведомыми коническими шестернями 32, сообщают вращение горизонтальным валам 31 (фиг.1). Так как конические шестерни 32 распределительных коробок 15 находятся в зацеплении с коническими шестернями 28 с разных их сторон, горизонтальные валы 31 получают однонаправленное вращение, а их связь с соединительным валом 33 исключает рассогласовывание частоты разнонаправленного вращения вертикальных приводных валов 27 распределительных коробок 15.

Эксцентриковые поводки 29 насажены на концы вертикальных приводных валов 27 зеркально с одинаковым углом осей эксцентриситетов относительно горизонтальной оси, связывающей оба центра вращения приводных валов.

Таким образом, распределительные коробки 15 соединены между собой жесткой кинематической связью системы синхронизации и работают как единый блок. В случае выхода из строя какого-либо мотор-редуктора 18 обгонная муфта 19 этого привода расклинивается и система синхронизации через конические шестерни 32 соседних горизонтальных валов 31 сообщают вращение вертикальному приводному валу 27 через его коническую шестерню 28. Мельница-смеситель может продолжать работать с некоторой перегрузкой, но аварийная ситуация исключается.

Повышение производительности заявляемой мельницы может быть осуществлено за счет введения в рассматриваемую конструкцию помольных корпусов 4 блоками по четыре корпуса в каждом. В этом случае может быть обеспечена надежная и безопасная работа предлагаемого устройства. Для лучшего понимания заявляемого изобретения многокамерная мельница-смеситель приведена на фиг.4 (вид в изометрии).

Предлагаемый агрегат предназначается для удовлетворения значительной потребности малых производителей в современных энергосберегающих машинах для измельчения, гомогенизации, смешивания. Агрегат предполагает применение любых инициирующих тел: металлических, керамических и стеклянных. По результатам экспериментальных работ авторов изобретения удельные энергозатраты на помол, например, кварцевого песка до тонины 300-400 м2/кг составят 5-7 кВт/ч на тонну продукта при производительности агрегата 4-6 т/ч.

Разработанный агрегат предназначен для применения в промышленности строительных материалов, химической промышленности и специальных отраслях. Так, в лакокрасочном производстве с его помощью могут выпускаться краски с «постановкой на вид» за один проход вместо энергоемкого и многократного применения для этой финишной операции известных бисерных мельниц.

1. Многокамерная мельница-смеситель, включающая загрузочное и выгрузочное устройства, корпус в виде вертикально ориентированной цилиндрической емкости, подвешенной на тягах-подвесках к опорной раме, соединенной с приводом и разделенной диафрагмами на камеры с мелющими телами, причем боковые стенки нечетных камер, начиная с первой, выполнены в виде перфорированных обратных конических колец, отличающаяся тем, что мельница дополнительно содержит три идентичные корпуса - вертикально ориентированные цилиндрические емкости с образованием единого блока из четырех цилиндрических емкостей, расположенных под прямым углом по отношению друг к другу; каждый корпус подвешен к опорной раме, выполненной в виде соединенных стойками верхней и нижней платформ, на трех равномерно расположенных по окружности тягах-подвесках, выполненных в виде жестких стержней с шарнирными креплениями на концах, а в своей верхней и нижней части корпус снабжен цапфами, размещенными на вертикальной оси, с насаженными на них упорными роликами, расположенными в цилиндрических ограничителях обкатки, закрепленных на верхней и нижней платформах; приводы всех корпусов содержат вертикальные ведущие валы и обгонные муфты и соединены между собой последовательно и попарно по периметру их размещения жесткой кинематической связью с образованием системы синхронизации встречных круговых колебаний каждой пары корпусов, при этом система синхронизации выполнена в виде четырех распределительных коробок, в каждой из которых размещены по три выходных вала: один вертикальный приводной вал с эксцентриковым поводком и ведущей конической шестерней и два расположенных под углом 90° друг к другу горизонтальных вала с ведомыми коническими шестернями, причем коническая шестерня вертикального вала находится в зацеплении с коническими шестернями горизонтальных валов, посредством которых распределительные коробки соединены между собой; ведущий вал привода каждого корпуса мельницы соединен с вертикальным приводным валом соответствующей распределительной коробки системы синхронизации посредством обгонной муфты; под устройством для загрузки материала размещен питатель в виде насаженной на вертикальный вал цилиндрической чаши с плоским дном, по периферии которого расположены отверстия с патрубками, соединенными гибким трубопроводом с верхней камерой каждой емкости, при этом внутри цилиндрической чаши размещен вертикальный вал с закрепленными на нем наклонным лотком и скребком, а между диафрагмами четных камер, начиная со второй, соосно с камерой размещены конические кольца с углом наклона боковой поверхности образующей конических колец к вертикальной оси камер в пределах от 10° до 35°.

2. Многокамерная мельница-смеситель по п.1, отличающаяся тем, что устройства для подачи и выгрузки материала выполнены в виде трубчатых конвейеров.