Способ разделения сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к области обогащения сыпучих рудных и нерудных материалов, может быть использовано для разделения асбестовых руд. Способ разделения сыпучих материалов включает расслоение материала, введение их в зону разделения, воздействие на материал воздушным потоком, формирование веера частиц материала, подачу веера частиц на боковую поверхность барабана и вывод разделенных продуктов. Расслоение материала осуществляют на поверхности, образованной из продукта с наиболее высоким коэффициентом трения. Воздушный поток формируют с торцевых сторон барабана и подают его в направлении к середине боковой поверхности. Технический результат - повышение эффективности разделения материала, состоящего из частиц с различными коэффициентами трения и восстановления, сокращение расхода воздуха в операции разделения. 2 ил., 2 табл.

Реферат

Изобретение относится к области обогащения сыпучих рудных и нерудных материалов, может быть использовано для разделения асбестовых руд. Известен способ переработки асбестовых руд, включающий стадиальное дробление, грохочение и разделение материала на наклонных плоскостях [1]. Известно также устройство для реализации данного способа, включающее питатель, систему наклонных плоскостей и приемники продуктов [1].

Недостатками известного способа и устройства для его реализации являются низкие производительность и эффективность разделения асбестосодержащих материалов из-за высокой чувствительности процесса к таким факторам, как нагрузка, изменение фракционного состава агрегатного состояния асбеста, поверхностных свойств частиц, влажность материала и, как следствие, колебания ширины веера на сходе с плоскости. Необходимость узкой классификации руды, низкая удельная производительность установок предопределяет необходимость строительства громоздких зданий и сооружений.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разделения твердых материалов по различным физическим характеристикам, включающий расслоение материала и введение материала в зоне разделения, направление на материал воздушного потока в сторону вращения барабана: формирование воздушным потоком веера частиц с различными физическими характеристиками, подачу веера частиц на боковую поверхность барабана, разделение на барабане и вывод разделенных фракций [2].

Известно устройство для осуществления данного способа [3], включающее питатель, наклонный вибролоток, узел формирования воздушного потока, вращающийся барабан с приводом, приемники разделенных продуктов.

Способ и устройство [2, 3] реализуются следующим образом. Исходный материал с помощью наклонного вибролотка расслаивается по крупности (по плотности, когда необходимо разделить смесь различных материалов) и подается свободно падающим потоком на боковую поверхность вращающегося барабана. Под воздействием направленного в сторону вращения барабана воздушного потока расслоенный материал образует веер частиц. Частицы падают на поверхность барабана по разным траекториям. Частицы с большим коэффициентом трения и с меньшим коэффициентом восстановления удерживаются на поверхности барабана и увлекаются им в сторону вращения. Частицы (как правило, крупные) с большим коэффициентом восстановления отскакивают от поверхности барабана в сторону, противоположную его вращению.

Недостатком данного способа и устройства является невысокая эффективность разделения применительно к асбестовым продуктам, обусловленная тем, что частицы с различными физическими свойствами с вибролотка сходят с одинаковой скоростью и веер частиц материала над вращающейся поверхностью барабана формируется только за счет направленного на падающий материал потоком воздуха. В этих условиях трудно добиться устойчивого распределения частиц по их физическим свойствам по ширине веера. Повышенная энергоемкость процесса связана с расходами на создание воздушного потока.

Технический результат - снижение энергоемкости процесса и повышение эффективности разделения материала, состоящего из частиц с различными коэффициентами трения и восстановления.

Поставленная цель достигается тем, что в известном способе разделения сыпучих материалов, включающем расслоение материала на два продукта, введение материала в зону разделения, воздействие на материал воздушным потоком, совпадающим по направлению с вращением барабана, формирование веера частиц, подачу веера частиц на боковую поверхность барабана и вывод разделенных продуктов, расслоение материала на два продукта осуществляют на поверхности, образованной из продукта с наиболее высоким коэффициентом трения, а воздушный поток формируют с торцевых сторон барабана и подают его в направлении к середине боковой поверхности. В известном устройстве, включающем питатель, наклонную плоскость, узел формирования воздушного потока, вращающийся барабан с приводом и приемники для продуктов разделения, в нижней части наклонной плоскости поперек потока материала закреплены ребра, направленные в сторону, противоположную движению материала, под углом наклона не более 90°, а узел формирования воздушного потока выполнен в виде радиальных вогнутых лопаток, закрепленных на торцевых поверхностях барабана, при этом длина лопаток больше радиуса барабана.

В таблице 1 приведены коэффициенты трения продуктов на поверхностях с различным покрытием. Максимальная разница в коэффициентах трения разделяемых частиц соответствует покрытию наклонной плоскости из асбеста.

| Таблица 1 | |||

| Результаты определения коэффициентов трения | |||

| Вид покрытия поверхности | Кинематический коэффициент трения | Разница в коэффициентах | |

| Асбест | Порода | ||

| Сталь | 0,73 | 0,33 | 0,40 |

| Резина | 0,84 | 0,43 | 0,41 |

| Асбест | 1,21-1,36* | 0,69 | 0,52-0,67* |

| *Коэффициент трения различен при использовании асбеста разной длины в качестве вида покрытия поверхности |

Таким образом, использование асбеста в качестве покрытия плоскости для расслоения материала на два продукта (продукта с более высоким коэффициентом трения) позволит повысить эффективность разделения.

Для создания покрытия из асбеста на наклонной плоскости для расслоения материала на два продукта, в нижней части плоскости поперек потоку материала закреплены ребра, направленные в сторону, противоположную движению материала, под углом наклона к плоскости не более 90°. Использование такого технического решения, как закрепленные ребра, позволяет из смеси продуктов выделять фракцию свободного асбеста в процессе движения материала по плоскости. Это осуществляется следующим образом. Частицы, имеющие низкий коэффициент восстановления, движутся с большей скоростью и, ударяясь о поверхность ребер, проскакивают, не заполняя межреберное пространство, асбест и пылевидные включения, обладающие высоким коэффициентом трения и низким коэффициентом восстановления, скользя по поверхности, удерживаются ребрами и заполняют межреберное пространство, создавая таким образом специальное равномерное покрытие, которое в дальнейшем участвует в расслоении материала на два продукта за счет удержания их поверхностью асбеста из выделенного материала. В процессе движения материала по наклонной плоскости свободное "волокно асбеста", выделяемое из потока, транспортируется к краю плоскости. Формирование специального покрытия осуществляется только при углах наклона ребер, равных 70-90°, тогда ребра способствуют удержанию части свободного волокна асбеста на плоскости. При этих углах эффективность процесса и выход хвостов практически не меняются.

При угле наклона ребер, большем 90°, например 100, 110°, свободный асбест начинает перекатываться через ребра и равномерного покрытия наклонной плоскости не создается. При дальнейшем увеличении угла наклона ребра не задерживают асбест на наклонной плоскости и эффект от использования в качества покрытия продукта с более высоким коэффициентом трения (асбеста) полностью пропадает.

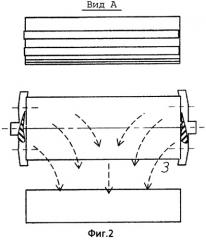

В известных способах и устройствах барабанного типа для разделения сыпучих материалов в потоке используется воздушное сопло для направленного движения воздуха в сторону вращения барабана с целью повышения эффективности разделения материала. Это требует наличия дополнительной пневмосистемы. Воздушный поток будет также направлен в сторону вращения барабана, если его сформировать с торцевых сторон барабана и направить к центру боковой поверхности. При формировании воздушного потока с помощью радиально вогнутых лопаток с длиной больше радиуса барабана, закрепленных на торцевых поверхностях барабана, воздушный поток, направленный в сторону вращения барабана, будет создаваться за счет энергии вращения барабана, что не потребует дополнительных воздуходувок и воздушного сопла. Радиальные вогнутые лопатки выполняются длиной больше радиуса барабана и закрепляются к торцевым поверхностям, чтобы формируемый воздушный поток был направлен к середине боковой поверхности барабана и максимальное усилие потока воздействовало на разделяемые продукты, что позволит отклонять частицы асбеста, обладающие более высокой парусностью.

Использование радиальных лопаток меньшего радиуса барабана будет формировать поток только с торцов барабана и не создаст достаточно «упругий» воздушный поток в зоне разделения, что не позволит достаточно эффективно отделять асбест от породы.

Таким образом, расслоение материала на два продукта на плоскости, образованной из продукта с более высоким коэффициентом трения, и установка для этой цели в нижней части наклонной плоскости поперек потоку материала ребер, направленных в сторону, противоположную движению материала, под углом к плоскости не более 90°, позволяет повысить эффективность процесса разделения асбестосодержащих продуктов, а формирование воздушного потока с торцевых сторон барабана и его направление к центру боковой поверхности с помощью радиальных вогнутых лопаток с длиной, большей радиуса барабана, позволяет не использовать для создания воздушных потоков пневматических сопел и сократить расход воздуха в операции разделения, т.е. обеспечить эффективность разделения асбеста и породы, а также снизит энергоемкость процесса.

В известных технических решениях не обнаружено признаков, сходных с признаками, отличающими заявляемое решение от прототипа, на основании чего можно сделать вывод о соответствии предлагаемого решения критерию «существенные отличия».

Способ и устройство поясняются чертежами.

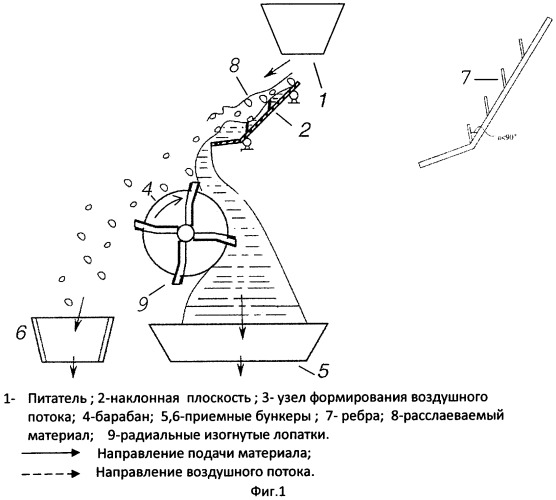

На фиг.1 изображен общий вид устройства;

На фиг.2 - вид А по фиг.1.

Устройство включает питатель 1, наклонную плоскость 2, узел формирования воздушного потока 3, вращающийся барабан 4 с приводом (не показан), приемники концентрата 5 и породы 6, ребра 7 на наклонной плоскости 2, по которым движется и расслаивается материал 8. На торцевых поверхностях вращающегося барабана 4 установлены радиальные вогнутые лопатки 9 длиной, большей радиуса барабана 4, и наклоненные к поверхности торцевых сторон барабана 4.

Предлагаемый способ и устройство осуществляется следующим образом.

Исходный материал 8 из питателя 1, состоящий из частиц, разных по физическим свойствам, подается на наклонную плоскость 2, в нижней части которой поперек потоку материала закреплены ребра 7, направленные в сторону, противоположную движению материала, под углом к плоскости не более 90°. В процессе движения материала 8 по наклонной плоскости 2 ребра 7 задерживают свободный распушенный материал 8 (например, асбест) и частично пылевую его фракцию и создают таким образом слой материала 8 на наклонной плоскости 2. В результате движения материала 8 по (например, асбестовому) слою материала 8 происходит расслоение материала 8. Частицы распушенного асбестового волокна, обладающие высоким коэффициентом трения, разгоняются незначительно и на сходе с плоскости 2 движутся по более крутой траектории, нежели породные частицы. При попадании асбестовых частиц на поверхность барабана 4 отскока не происходит, и они транспортируются барабаном 4, вращающимся навстречу потоку материала, падающего с наклонной плоскости 2 в приемник концентрата 5. Частицы породы, имея более низкий коэффициент трения, движутся по плоскости 2 с асбестовым покрытием 8 значительно быстрее, вследствие чего траектория их отрыва от плоскости имеет более пологую форму по сравнению с асбестовыми частицами. Многие породные частицы двигаются, не задевая барабан 4, попадают в приемник породной фракций 6, а те, которые соприкасаются с поверхностью барабана 4, имея упругость, отскакивают в приемник породной фракции 6. При вращении барабана 4, снабженного радиальными вогнутыми лопатками 9, формируется воздушный поток 3 и движется к середине боковой поверхности барабана 4. Этот воздушный поток 3 захватывает частицы распушенного асбестового волокна после схода их с конца наклонной плоскости 2 и способствует транспортировке обладающих высокой парусностью асбестовых волокон в приемник концентрата 5. На породные частицы материала 8 воздушный поток практически не действует и не препятствует попаданию их в породный приемник 6.

Экспериментальная проверка способа и устройства проведена в условиях асбестовой опытной фабрики на экспериментальной модели фрикционного сепараторов на различных асбестосодержащих продуктах.

Режим проведения опытов и результаты разделения приведены в таблице 2.

| Таблица 2 | |||||||

| Результаты разделения асбестосодержащих продуктов (-3+0) мм | |||||||

| Номер опыта | Вид покрытия | Угол наклона ребер, град. | Продукт | Выход, % | Содержание асбеста, % | Извлечение асбеста, % | Эффектив-ность, % |

| Воздушный поток сформирован с торцов барабана и направлен к центру боковой поверхности | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Сталь | Ребер нет | Концентрат | 41,5 | 1,55 | 78,6 | |

| Хвосты | 58,5 | 0,30 | 21,4 | 37,4 | |||

| Итого | 100 | 0,82 | 100 | ||||

| 2 | Резина | Ребер нет | Концентрат | 38,4 | 1,63 | 77,2 | 39,1 |

| Хвосты | 61,6 | 0,30 | 22,8 | ||||

| Итого | 100 | 0,81 | 100 | ||||

| 3 | Асбест | 80 | Концентрат | 24,6 | 2,45 | 72,7 | |

| Хвосты | 75,4 | 0,30 | 27,3 | 48,5 | |||

| Итого | 100 | 0,83 | 100 | ||||

| 4 | Асбест | 90 | Концентрат | 25,5 | 2,42 | 73,4 | |

| Хвосты | 74,5 | 0,30 | 26,6 | 48,3 | |||

| Итого | 100 | 0,84 | 100 | ||||

| 5 | Асбест | 100 | Концентрат | 29,7 | 2,12 | 74,9 | |

| Хвосты | 70,3 | 0,30 | 25,1 | 45,6 | |||

| Итого | 100 | 0,84 | 100 | ||||

| 6 | Асбест | 110 | Концентрат | 33,9 | 1,89 | 76,4 | |

| Хвосты | 61,1 | 0,30 | 23,6 | 42,9 | |||

| Итого | 100 | 0,30 | 100 | ||||

| Воздушный поток сформирован с помощью сопла и направлен в сторону вращения барабана | |||||||

| 7 | Асбест | 90 | Концентрат | 26,1 | 2,41 | 33,9 | |

| Хвосты | 73,9 | 0,30 | 26,1 | 48,2 | |||

| Итого | 100 | 0,85 | 100 |

Результаты опытов показали, что при наклонной плоскости, снабженной ребрами, позволяющими создать поверхность из асбеста, эффективность разделения и выход хвостов выше, чем при наклонной плоскости из стали и резины: 48,3 и 74,5 против 37,4 и 58,5 (сталь), 39,1 и 61,6 (резина) (таблица 1, опыты №1, 2, 4).

При увеличении угла наклона ребер выше 90° эффективность разделения и выход хвостов снижаются: 45,6 и 70,3 (α=100°), 42,9 и 61,1 (α=100°) против 48,6 и 75,4 (α=80°), 48,3 и 74,5 (α=90°) (табл.2, опыты 3-6).

Способ формирования воздушного потока практически не влияет на эффективность разделения и на выход хвостов: 48,3 и 74,5 против 48,2 и 73,9 (табл.2, опыты № 4 и 7), хотя при формировании воздушного потока с торцов барабана и направлении потока к центру боковой поверхности барабана эти показатели несколько выше.

Предложенный способ и устройство для его реализации позволит повысить эффективность переработки асбестовых промпродуктов, а при использовании в существующих технологических схемах снизить стадиальность переработки, следовательно, уменьшить количество энергоемких аппаратов. Кроме того, при использовании предложенного способа и устройства в большей степени будет сохраняться текстура волокна.

ЛИТЕРАТУРА

1. Практика обогащения асбестовых руд / Под ред. Ф.П.Сафронова. - М.: Недра, 1975. 224 с.

2. Кравец Б.Н. Специальные и комбинированные методы обогащения. - М.: Недра, 1986. - 340 с.

3. А.с. 1313530 СССР, МКИ4 В07В 13/00. Способ разделения твердых материалов по крупности / Матросов А.А., Панфилов Ф.В., Сысоев A.M., Никольский В.В. - 5 с.: ил.

Способ разделения сыпучих материалов, включающий расслоение материала, введение их в зону разделения, воздействие на материал воздушным потоком, формирование веера частиц материала, подачу веера частиц на боковую поверхность барабана и вывод разделенных продуктов, отличающийся тем, что расслоение материала осуществляют на поверхности, образованной из продукта с наиболее высоким коэффициентом трения, а воздушный поток формируют с торцевых сторон барабана и подают его в направлении к середине боковой поверхности.