Способ пластического деформирования и калибрования внутренних цилиндрических поверхностей деталей деформирующе-режущим инструментом

Иллюстрации

Показать всеСпособ включает неподвижное закрепление заготовки на опорной плите станка и продольное перемещение инструмента под действием статической нагрузки, развиваемой гидроцилиндром статической нагрузки, и периодической импульсной нагрузки, развиваемой гидроцилиндром, имеющим боек и волновод, и питаемый гидравлическим генератором импульсов, при этом инструмент включает деформирующий элемент, имеющий на наружной поверхности выполненные под углом к его оси заборный и обратный конусы с расположенной между ними цилиндрической ленточкой. Для расширения технологических возможностей осуществляют упругое нагружение с одновременным срезанием поверхностного слоя заготовки по меньшей мере двумя жестко закрепленными на оправке деформируще-режущими элементами, имеющими на наружной поверхности выполненный под углом к оси инструмента заборный конус, канавки и выступы равной ширины, причем канавки расположены под углом к оси инструмента с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки, расположенного с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок. При этом деформирующе-режущие элементы смещают относительно друг друга так, что выступы одного элемента являются продолжением выступов другого, причем оправку соединяют с волноводом и выполняют с возможностью воздействия на нее периодической импульсной и статической нагрузки, а деформирующий элемент используют для завершения обработки при прохождении инструмента через обрабатываемое отверстие и устанавливают на полом валу, который охватывает оправку, и выполняют с возможностью воздействия на него только статической нагрузки. 7 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам и устройствам для поверхностного пластического деформирования (ППД), калибрования и упрочнения металлических внутренних цилиндрических поверхностей деталей из сталей и сплавов со статико-импульсным нагружением деформирующе-режущего инструмента.

Известен способ пластического деформирования и калибрования внутренних цилиндрических поверхностей деталей, включающий неподвижное закрепление заготовки на опорной плите станка и продольное перемещение инструмента под действием статической нагрузки, развиваемой гидроцилиндром статической нагрузки, и периодической импульсной нагрузки, развиваемой гидроцилиндром, имеющим боек и волновод, и питаемый гидравлическим генератором импульсов, при этом инструмент включает деформирующий элемент, имеющий на наружной поверхности выполненные под углом к его оси заборный и обратный конусы с расположенной между ними цилиндрической ленточкой [1, 2].

Известный способ отличается ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, не высокой стойкостью инструмента, низким КПД и большой энергоемкостью оборудования.

Задачей изобретения является расширение технологических возможностей чистовой обработки внутренних поверхностей за счет применения комбинированной обработки дефермирующе-режущим инструментом со статико-импульсным нагружением, позволяющим управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом внутренних поверхностей отверстий, а также повышение стойкости инструмента, снижение энергоемкости оборудования и повышения его КПД.

Поставленная задача решается предлагаемым способом пластического деформирования и калибрования внутренних цилиндрических поверхностей деталей, включающий неподвижное закрепление заготовки на опорной плите станка и продольное перемещение инструмента под действием статической нагрузки, развиваемой гидроцилиндром статической нагрузки, и периодической импульсной нагрузки, развиваемой гидроцилиндром, имеющим боек и волновод, и питаемый гидравлическим генератором импульсов, при этом инструмент включает деформирующий элемент, имеющий на наружной поверхности выполненные под углом к его оси заборный и обратный конусы с расположенной между ними цилиндрической ленточкой, при этом осуществляют упругое нагружение с одновременным срезанием поверхностного слоя заготовки по меньшей мере двумя жестко закрепленными на оправке деформируще-режущими элементами, имеющими на наружной поверхности выполненный под углом к оси инструмента заборный конус, канавки и выступы равной ширины, причем канавки расположены под углом к оси инструмента с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки, расположенного с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок, при этом деформирующе-режущие элементы смещают относительно друг друга так, что выступы одного элемента являются продолжением выступов другого, причем оправку соединяют с волноводом и выполняют с возможностью воздействия на нее периодической импульсной и статической нагрузки, а деформирующий элемент используют для завершения обработки при прохождении инструмента через обрабатываемое отверстие и устанавливают на полом валу, который охватывает оправку, и выполняют с возможностью воздействия на него только статической нагрузки.

Сущность предлагаемого способа поясняется чертежами.

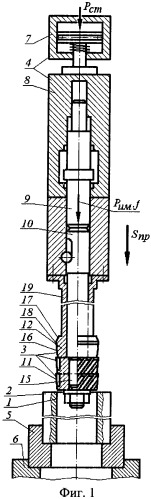

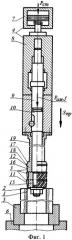

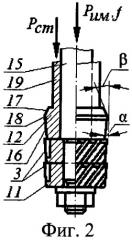

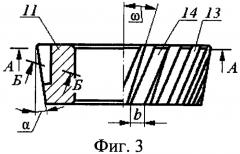

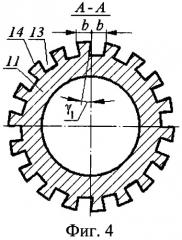

На фиг.1 представлена схема поверхностного пластического деформирования (ППД) отверстия предлагаемым способом инструментом с двумя деформирующе-режущими элементами со статико-импульсным нагружением и одним деформирующим элементом только со статическим нагружением в процессе обработки; на фиг.2 - конструкция инструмента с двумя деформирующе-режущими и одним деформирующим элементами, общий вид с частичным продольным разрезом, положение инструмента при действии только статической нагрузки; на фиг.3 - деформирующе-режущий элемент, частичный продольный разрез; на фиг.4 - поперечный разрез А-А на фиг.3; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 - развертка рабочих поверхностей двух деформирующе-режущих элементов; на фиг.7 - инструмент в положении действия статической и импульсной нагрузок.

Предлагаемый способ предназначен для чистовой комбинированной обработки резанием и поверхностным пластическим деформированием (ППД) с калиброванием [3] и упрочнением металлических внутренних цилиндрических поверхностей 1 отверстий заготовок 2 из сталей и сплавов деформирующе-режущим инструментом 3, к которому прикладывают статико-импульсную нагрузку с помощью силовых гидроцилиндров 4 [4, 5]. Обрабатываемую заготовку устанавливают на опорной плите 5 станка 6.

Продольная подача SПР инструмента осуществляется гидроцилиндром 7, который воздействует статической нагрузкой РСТ на деформирующе-режущий инструмент 3, через гидроцилиндр 8, в котором расположен боек 9 и волновод 10. Гидроцилиндр 8 выполнен с возможностью приложения к инструменту посредством бойка 9 периодической импульсной нагрузки РИМ и передачи статической нагрузки РСТ, вырабатываемой гидроцилиндром 7 статической нагрузки. В качестве механизма импульсного нагружения инструмента применяют гидравлический генератор импульсов (не показан) [6, 7]. Гидравлический генератор импульсов (ГГИ) питает силовые гидроцилиндры.

Деформирующе-режущий инструмент 3 содержит не менее двух деформирующе-режущих элементов 11 и деформирующий элемент 12. Наружная поверхность деформирующе-режущих элементов выполнена в виде заборного конуса с углом α к продольной оси, на которой выполнены канавки 13 с образованием выступов 14. Канавки выполнены шириной b, равной ширине образованных выступов 14 (фиг.3…6). Боковые стороны канавки выполнены под углом γ1 к продольной оси инструмента в плоскости поперечного сечения деформирующе-режущего элемента (фиг.4), причем угол γ1 выполнен положительным с левой стороны переднего торца каждого элемента при правом расположении канавок и, наоборот, положительным с правой стороны переднего торца элемента при левом расположении канавок. Канавки выполнены под углом ω к продольной оси инструмента.

Вся наружная поверхность от переднего до заднего торцов деформирующе-режущих элементов выполнена рабочей, при этом высота деформирующе-режущих элементов определяется по формуле:

l=b/tgω,

где l - высота деформирующе-режущего элемента, мм;

b - ширина канавки (выступа), мм;

ω - угол расположения канавки относительно продольной оси инструмента, град.

Деформирующе-режущие элементы, из которых комплектуется инструмент, жестко закреплены на оправке 15 при угловом смещении относительно друг друга так, что выступы (впадины) одного элемента являются продолжением выступов (впадин) другого (фиг.1, 2, 6, 7).

Оправка 15 соединена с волноводом 10 и подвергается воздействию периодической импульсной РИМ и статической РСТ нагрузкам и передает эти нагрузки на деформирующе-режущие элементы инструмента. Установка и крепление оправки на волноводе осуществляется с возможностью быстрого демонтажа и съема инструмента, например, с помощью патрона для протягивания (не показан).

Деформирующий элемент 12, входящий в состав инструмента, имеет на наружной поверхности заборный конус 16, выполненный под углом α к оси инструмента, и обратный конус 17, выполненный под углом β к оси инструмента, с расположенной между ними цилиндрической ленточкой 18. Деформирующий элемент завершает обработку при прохождении инструмента через обрабатываемое отверстие и установлен на полом валу 19, который охватывает оправку 15, и подвергается воздействию только статической нагрузки РСТ.

Начало образования выступов на обрабатываемой поверхности происходит при входе переднего торца первого деформирующе-режущего элемента в отверстие заготовки.

Инструмент работает следующим образом. Во время рабочего хода первый элемент входит в отверстие заборной частью передним торцом (фиг.1) и начинает пластически увеличивать диаметр отверстия в зоне выступов деформирующе-режущего элемента и в меньшей степени в зоне канавок, за счет чего на поверхности отверстия образуются выступы, испытывающие окружные растягивающие напряжения. Но поскольку левая боковая поверхность канавки при правом их расположении на элементе встает на пути движения образующегося на поверхности отверстия выступа, последний начинает срезаться (фиг.6). При этом резание осуществляется в зоне растяжения, что способствует снижению сил резания, так как предварительное растяжение способствует накоплению степени разрушения в срезаемом слое, а также увеличивает показатель напряженного состояния в зоне резания.

Процесс срезания стружки начинается при касании переднего торца деформирующе-режущего элемента в точке Д, то есть в зоне образования выступа на обрабатываемой поверхности, и по мере продвижения деформирующе-режущего элемента ширина стружки увеличивается. При вхождении точки В в зону обработки ширина стружки равна длине отрезка главной режущей кромки

ДГ=l/(cosα·cosω), мм;

где α - угол заборного конуса деформирующе-режущего элемента, град. При этом увеличивается и толщина срезаемого слоя «а», максимальная величина «aмах» которого равна максимальной высоте НMAX образующихся выступов.

Экспериментально установлено:

H≈(0,12…0,2)·i, мм;

где i - натяг на деформирующий элемент, мм.

При дальнейшем движении инструмента материальная точка Е заготовки должна войти в зону обработки последней в точке Ж режущей кромки, пройдя путь, равный 2l. При этом материальная точка Е испытает максимальную степень деформации, так как она пройдет максимальный отрезок ЕИ по заборному конусу элемента, то есть в этих точках высота образованного выступа будет равна нулю.

Таким образом, в точке Ж режущей кромки процесс резания происходить не будет, поэтому ширина стружки, продолжая увеличиваться, достигнет величины ДЖ, а толщина стружки будет уменьшаться до нуля. То есть при перемещении деформирующе-режущего элемента на величину 2l процесс стабилизируется, ширина стружки будет равна 2l до выхода элемента из отверстия. При выходе из отверстия ширина стружки будет изменяться в обратном порядке, уменьшаясь до нуля.

Соответственно, сила резания и деформирования при входе элемента в зону резания и выходе из нее будет изменяться не скачкообразно, а постепенно, что значительно снижает вибрации и, как следствие, волнистость обработанной поверхности. Выполнение канавок под углом ω к вектору главного движения значительно снижает силы резания, так как увеличивается кинематический передний угол γК=arc tg(tgγ/sinω), а процесс резания становится косоугольным.

Форма срезанного слоя представляет собой практически равнобедренный треугольник ДЕК, причем максимальная толщина ВК=аМАХ находится в средней части срезаемого слоя.

При угловом смещении предыдущего элемента относительно следующего так, что выступы и впадины одного элемента являются продолжением выступов и впадин другого, достигается равномерное удаление припуска по окружности отверстия.

Завершает обработку деформирующий элемент 12, окончательно калибрующий поверхностным пластическим деформированием обрабатываемого отверстия.

Таким образом, инструмент эффективно увеличивает отверстие за счет пластической деформации отверстия участками заборного конуса и срезание механически упрочненного поверхностного слоя, а также обеспечивает пластическую деформацию отверстия, что приводит к уменьшению длины инструмента и повышению качества обработанной поверхности.

На деформирующе-режущие элементы инструмента воздействует шток гидроцилиндра, который является волноводом 10, к которому дополнительно прикладывают периодическую импульсную РИМ нагрузку посредством бойка 9, расположенного в гидроцилиндре 8, питаемого гидравлическим генератором импульсов (ГГИ) (не показан).

Предлагаемый способ предназначен для комбинированной обработки резанием и поверхностным пластическим деформированием внутренних поверхностей отверстий.

Эту операцию выполняют перемещением с натягом инструмента через обрабатываемое отверстие заготовки, при этом к деформирующе-режущим элементам инструмента прикладывают импульсную, периодическую нагрузку, а к деформирующему элементу - статическую нагрузку вдоль оси инструмента и обрабатываемого отверстия.

Заготовку 2 устанавливают в опорной плите 5, станка (например, вертикально-протяжного станка мод. 7Б65) и заходной направляющей частью вводят инструмент в предварительно обработанное отверстие заготовки.

Обработку начинают с включения продольной подачи SПР, которая осуществляется благодаря постоянному действию на инструмент штока гидроцилиндра 7, который через гидроцилиндр 8 и полый вал 19 оказывает статическое воздействие РСТ на инструмент и дополнительное периодическое импульсное воздействие РИМ волновода 10 на оправку 15 с деформирующе-режущими элементами, причем на волновод, в свою очередь, действует боек 9.

Волновод 10 установлен в корпусе 8 с возможностью продольного осевого перемещения и содержит лыску с размещенным в ней и в выточке корпуса штифтом 20, препятствующий провороту волновода относительно продольной оси и ограничивающий ход волновода.

Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемой поверхности.

Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный.

Проходящие волны деформации при равенстве длин бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Под действием импульсной нагрузки РИМ оправка 15 с деформирующе-режущими элементами быстро со скоростью, на порядок превышающей скорость традиционного ППД, уходит вниз (согласно фиг.7) на расстояние h, зависящее от величины натяга, силы удара, его длительности и других факторов. При этом повышается производительность обработки, величина натяга и стойкость режущего инструмента, так как твердый сплав, из которого изготовлены деформирующе-режущие элементы, требует больших скоростей (100…150 м/мин), снижается параметр шероховатости обработанной поверхности, повышается глубина упрочненного слоя и др.

Деформирующий элемент под действием статической нагрузки РСТ с постоянной скоростью, равной скорости традиционного ППД, вслед за деформирующе-режущими элементами проходит расстояние h и пластически деформирует оставленные микронеровности и калибрует обработанное отверстие. Далее цикл повторяется.

Глубина упрочненного слоя полученного предлагаемым способом достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном ППД. Наибольшая степень упрочнения составляет 15…30%.

В результате статико-импульсной обработки по сравнению, например, с традиционным ППД эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8…2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,2 раза.

Пример. Обрабатывали предлагаемым способ отверстие диаметром 30 мм; заготовки из материала - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг.

Обработку производили инструментом с двумя деформирующе-режущими элементами диаметром 30 мм, высотой 15 мм каждый, из стали твердого сплава ВК8, имеющими угол α=4,5°: ω=35°; γ=5°, ширину канавки и выступа b=10,5 мм и одним деформирующим элементом диаметром 30 мм, высотой 15 мм, из стали твердого сплава ВК8, имеющим длину заборного конуса 9 мм, обратного конуса 4,5 мм, ширину ленточки 1,5 мм, углы: α=4,5°, β=7,5°. Обработку вели на модернизированном вертикально-протяжном станке мод. 7Б65 с использованием специального ГГИ - гидравлического генератора импульсов.

Модернизация касалась перевода станка из «тянущего» режима в «толкающий», установки на станке, на толкающем штоке волновода, бойка и корпуса гидроцилиндра, осуществляющих дополнительное периодическое импульсное нагружение инструмента.

Смазочно-охлаждающая жидкость - сульфофрезол.

Скорость статического ППД SПР=4 м/мин, скорость импульсного ППД - 32…40 м/мин. Наибольшее значение энергии ударов, развиваемые ГГИ, А=280 Дж (сила удара 260 кН, скорость удара 7,2 м/с), при частоте ударов f=5…15 Гц. Натяг инструмента составлял i=0,1…0,25 мм на диаметр. Статическое нагружение осуществлялось силой до РCT=40 кН.

Обработка показала, что параметр шероховатости обработанных поверхностей отверстий уменьшился до значения Ra=0,5…0,065 мкм при исходном - Ra=5…6,5 мкм, производительность повысилась более чем в три раза по сравнению с традиционным ППД и предварительным растачиванием, используемом на базовом предприятии в ОАО "Ливгидромаш".

Энергоемкость процесса уменьшилась в 2,2 раза. Глубина упрочненного слоя достигла 1,6…2,1 мм. Наибольшая степень упрочнения составляла 18…25%. В результате статико-импульсной обработки эффективная глубина слоя, упрочненного на 20% и более, возросла в 1,9…2,3 раза, а глубина слоя, упрочненного на 10% и более, - в 1,8…2,1 раза.

Предлагаемый способ позволяет повысить производительность и качество обработанной поверхности, вести обработку с большим натягом, значительной глубиной упрочненного слоя и достаточно высокой степенью упрочнения, повысить КПД и снизить энергоемкость оборудования, уменьшить длину инструмента и сократить расходы на инструмент.

Предлагаемый способ расширяет технологические возможности комбинированной обработки резанием и поверхностным пластическим деформированием за счет применения статико-импульсного нагружения деформирующе-режущего инструмента, а также за счет управления глубиной упрочненного слоя и микрорельефом обрабатываемых внутренних поверхностей.

Источники информации

1. Патент РФ 2336986, С1, МПК В24В 39/02. Способ статико-импульсного дорнования сборным дорном. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Поляков А.В., Афонин А.Н. Заявка №2007102538/02, 23.01.07; 27.10. 2008. Бюл. №30.

2. Патент РФ 2336987, С1, МПК В24В 39/02. Устройство для статико-импульсного дорнования сборным инструментом. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Поляков А.В., Афонин А.Н. Заявка №2007102539/02, 23.01.07; 27.10. 2008. Бюл. №30.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.397…410.

4. Патент РФ №2312757. МПК В24В 39/02. Устройство для статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006116871/02, 16.05.2006; 20.12.2007.

5. Патент РФ №2 312754, МПК В24В 39/02. Способ статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л. Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006115432/02, 04.05.2006; 20.12.2007.

6. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная об работка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

7. Патент РФ №2090342. МПК6 В24В 39/04, Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02, 21.12.95. 20.09.97. Бюл. №26.

Способ пластического деформирования и калибрования внутренних цилиндрических поверхностей деталей, включающий неподвижное закрепление заготовки на опорной плите станка и продольное перемещение инструмента под действием статической нагрузки, развиваемой гидроцилиндром статической нагрузки, и периодической импульсной нагрузки, развиваемой гидроцилиндром, имеющим боек и волновод и питаемым гидравлическим генератором импульсов, при этом инструмент содержит деформирующий элемент, имеющий на наружной поверхности выполненные под углом к его оси заборный и обратный конусы с расположенной между ними цилиндрической ленточкой, отличающийся тем, что осуществляют упругое нагружение с одновременным срезанием поверхностного слоя заготовки по меньшей мере двумя жестко закрепленными на оправке деформирующе-режущими элементами, имеющими на наружной поверхности выполненный под углом к оси инструмента заборный конус, канавки и выступы равной ширины, причем канавки расположены под углом к оси инструмента с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки, расположенного с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок, при этом деформирующе-режущие элементы смещают относительно друг друга так, что выступы одного элемента являются продолжением выступов другого, причем оправку соединяют с волноводом и выполняют с возможностью воздействия на нее периодической импульсной и статической нагрузки, а деформирующий элемент используют для завершения обработки при прохождении инструмента через обрабатываемое отверстие и устанавливают на полом валу, который охватывает оправку, и выполняют с возможностью воздействия на него только статической нагрузки.