Способ производства топливных брикетов

Иллюстрации

Показать всеИзобретение относится к способу производства топливных брикетов, включающих подготовку промышленных и твердых бытовых отходов, их дозирование компонентов, смешивание, формование и сушку, где дозирование топливной смеси производят по теплотворной способности из соотношения:

где M1, M2, M3, M4,…, Mn - массы каждого компонента; q1; q2; q3; q4;…, qn - удельная теплотворная способность каждого компонента твердых бытовых и промышленных отходов, qуголь - удельная теплотворная способность угольного брикета, причем в качестве связующего используют однородные фекальные массы, которые предварительно обрабатывают озоном с концентрацией 0,1÷0,5 мг/м3 при температуре не более 30°С и водным раствором реагента «Дарсан-Н» или «Этаксомин» при температуре 30÷40°С, затем обезвоживают связующее до влажности 15÷30% и воздействуют переменным электрическим током при напряжении не более 220÷380 В, частоте 50 Гц и силе тока 1,5÷0,1 А, при достижении водородного потенциала жидкой фазы рН 8÷8,5 и отводят влагу, а твердую фазу связующего направляют на дозирование по теплотворной способности компонентов топливной смеси и формирование. В результате происходит повышение теплофизических свойств брикетов, расширение технологических возможностей, за счет формования топливной смеси по теплотворной способности компонентов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к топливным брикетам, которые могут найти применение как топливо в топках котельных, подвижных единицах, утилизируя отходы жизнедеятельности человека, и может быть использовано в малых городах, поселках, котельных.

Известен способ производства топливных брикетов, включающий смешение измельченных твердых топлив со связующим на основе отходов нефтеперерабатывающего производства - нефтешлама и/или отработанного машинного масла с дополнительными компонентами, с % от массы брикетируемой смеси до 100%. Брикетирование смеси осуществляют при 1-30 МПа и сушку брикетов при температуре менее 300°С, при этом компоненты связующего перед смешиванием с твердым топливом перемешивают или нагревают до 60-80°С. Кроме того, твердое топливо предварительно может быть смешано с половиной нефтешламов или отработанного машинного масла и затем добавлена остальная часть связующих (патент РФ RU №2130047, МПК C10L 5/02, C10L 5/44, С10L 5/12, С10L 5/14, опубл. 10.05.1999 г., БИ №13).

Недостатком известного способа является низкая теплотворная способность брикетов, невысокие физико-механические и эксплуатационные свойства.

Известен способ производства топливных брикетов, включающий подготовку промышленных и твердых бытовых отходов, дозирование компонентов, смешивание, сушку и формование, а также - состав для брикетирования топлива, включающий торф, древесные отходы, отходы переработки нефти, при этом он дополнительно содержит навоз при следующем соотношении компонентов, мас.%: древесные отходы 10÷75; торф с содержанием воды 40÷50% 10÷75; отходы переработки нефти 5÷15; навоз 10÷50, а в качестве отходов переработки нефти он содержит мазут, солярку, твердый асфальтосмолистый остаток с температурой размягчения около 90°С (Патент RU №2100415, МПК С10L 5/44, С10L 5/42, опубл. 27.12.1997 г., БИ №37, Автор Хохлов А.Л. «Способ производства топливных брикетов и состав для брикетированного топлива).

Недостатком способа является высокая энергоемкость, а также то, что брикеты обладают невысокими теплофизическими и физико-механическими параметрами.

Данный способ выбран авторами в качестве прототипа.

Техническим результатом является повышение теплофизических свойств брикетов, расширение технологических возможностей, за счет формирования топливной смеси по теплотворной способности компонентов, расширение используемых компонентов.

Технический результат достигается тем, что в способе производства топливных брикетов, включающем подготовку промышленных и твердых бытовых отходов, дозирование компонентов, смешивание, формование и сушку, определяют содержание масс топливной смеси по теплотворной способности из соотношения:

где M1, М2, М3, М4, …, Mn - массы каждого компонента (например, угольная пыль, нефтепродукты, древесные и растительные отходы, фекальные массы и т.д.),

q1; q2; q3; q4; …, qn - удельная теплотворная способность каждого компонента твердых бытовых и промышленных отходов,

qуголь - удельная теплотворная способность угольного брикета,

при этом предварительно фекальную массу перемешивают до однородного состояния и одновременно воздействуют озоном с концентрацией 0,1÷0,5 мг/м3 при температуре не выше 30°С и дополнительно воздействуют водным раствором 5% реагента «Дарсан-Н» при температуре 30÷40°С для полного обеззараживания и нейтрализации фекальной массы, затем принудительно обезвоживают до влажности (15÷30)% путем коагулиции твердой фазы последовательно в переменном электрическом поле при напряжении не более (220÷380)В на частоте 50 Гц и силе тока (1,5÷0,1)А до достижения водородного потенциала жидкой фазы рН (8÷8,5) и магнитным полем между полюсами постоянного магнита, активированную жидкую фазу отделяют, а твердую фазу направляют на дозирование и изготовление топливной смеси, которую подвергают объемному формированию в сгораемой формообразующей оболочке при температуре менее (150-200)°С с удалением остаточной влажности до 5-7%.

В качестве связующего используют фекальную массу, которую предварительно перемешивают до однородного состояния и воздействуют озоном при температуре не более 30°С, затем вводят 5-% водный раствор реагента «Дарсан-Н» при температуре (30÷40)°С для полного биологического обеззараживания паразитов и возбудителей болезней, нейтрализуют фекальную массу (в приемном резервуаре и в наружной обвязке насос - задвижка - приемный резервуар), принудительно обезвоживают до влажности (15÷30)% путем воздействия переменным электрическим и магнитным полем при напряжении не более (220÷380)В на частоте 50 Гц и силе тока (1,5÷0,1)А до достижения водородного потенциала жидкой фазы рН (8÷8,5) и магнитным полем между полюсами постоянного магнита. Активированную жидкую фазу используют для полива лесозащитных полос вдоль рельсового пути. Твердую фазу направляют на подготовку, дозирование и изготовление топливной смеси, которую подвергают объемному формированию в сгораемой формообразующей оболочке при температуре менее (150÷200)°С и удалением остаточной влажности до 5-7%.

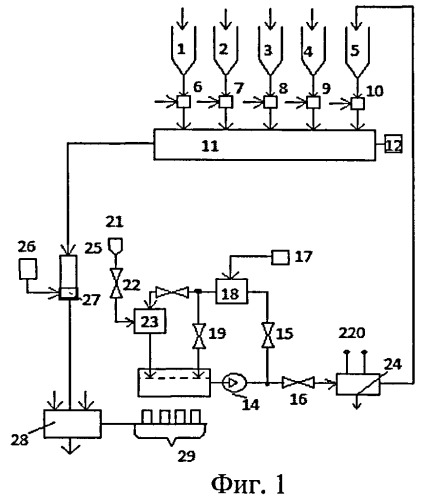

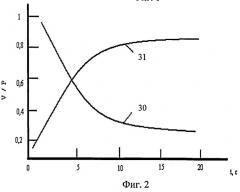

На фиг.1 представлена установка получения топливных брикетов, на фиг.2 показаны диаграммы изменения объема и плотности смеси отходов.

Устройство, реализующее способ производства топливных брикетов, содержит бункеры 1÷5, дозаторы 6÷10 фракций смеси, смеситель 11 с приводом 12, приемный резервуар 13 фекальных отходов, автоматическую насосную установку 14, которая включается при подъеме фекальных отходов в резервуаре выше установленного предела, управляемые задвижки 15 и 16, генератор озона 17, первое контактное устройство 18, управляемые задвижки 19, 20 и емкость 21 для приготовления раствора реагента «Дарсан-Н», дозатор реагента 22, второе контактное устройство 23, блок разделения твердой фазы от жидкой 24, пресс 25 для формирования брикетов, пресс для формирования формообразующей сгораемой оболочки 26, прессующую камеру 27, камеру сушки брикетов 28, систему упаковки и отгрузки готовой продукции 29, кривая изменения объема 30 во времени и кривая изменения плотности 31.

Способ производства топливных брикетов осуществляется следующим образом.

На местах образования отходов производят сортировку твердых бытовых и промышленных отходов по классам материалов и по удельной теплотворной способности. Рассчитывают компонентный состав брикета из соотношения, определенного по теплотворной способности компонентной смеси по формуле

где M1, M2, М3, М4, …, Mn - массы каждого компонента (например, угольная пыль, нефтепродукты, древесные и растительные отходы, фекальные массы и т.д.),

q1; q2; q3; q4; …, qn - удельная теплотворная способность каждого компонента твердых бытовых и промышленных отходов,

qуголь - удельная теплотворная способность угольного брикета.

При этом сортируют отходы и подготавливают каждый компонент отходов для накапливания, например, в бункерах накопителях, а затем рассчитывают композиционную смесь по теплотворной способности.

Полученную композиционную смесь, удовлетворяющую теплотворной способности, смешивают до получения гомогенной пластифицированной массы. Пластификация композиционной смеси достигается благодаря применению связующих, как, например, асфальтосмолистых остатков, отработанных масел и твердой фазы фекальной массы.

В качестве связующего - фекальной массы - ее перемешивают до однородного состояния. Обеззараживание фекальной массы озоном с концентрацией 0,1÷0,5 мг/м3 производят при температуре не выше 30°С. Последующее обеззараживание и нейтрализацию запахов в системе сбора фекальной массы производят водным раствором реагента «Дарсан-Н» при температуре не более (30÷40)°С. В качестве заменителя реагента «Дарсан Н» может применяться дезинфицирующее средство «Этаксомин» (ТУ 9392-005-50771613-2008). Затем фекальные отходы принудительно обезвоживают до влажности (15÷30)% путем коагулиции твердой фазы и отделения жидкой фазы. Процесс разделения осуществляется при последовательном воздействии переменного электрического поля между полюсами постоянного магнита при напряжении не более (220÷380)В на частоте 50 Гц и силе тока (1,5÷0,1)А до достижения водородного потенциала жидкой фазы рН (8÷8,5). Твердую фазу направляют на подготовку, дозирование и изготовление топливной смеси, которую подвергают объемному формированию в сгораемую формообразующую оболочку при температуре менее (150÷200)°C c удалением остаточной влажности до 5-7%.

Предлагаемый способ производства топливных брикетов позволяет расширить диапазон состава компонентов топливных брикетов и их связующих, повысить теплотворную способность топливных брикетов на 10-20%, снизить энергоемкость на 5-10% и повысить санитарно-гигиенические свойства брикетов.

1. Способ производства топливных брикетов, включающий подготовку промышленных и твердых бытовых отходов, их дозирование компонентов, смешивание, формование и сушку, отличающийся тем, что дозирование топливной смеси производят по теплотворной способности из соотношения: где M1, M2, M3, M4,…, Mn - массы каждого компонента (например, угольная пыль, нефтепродукты, древесные и растительные отходы, фекальные массы и т.д.),q1; q2; q3; q4;…, qn - удельная теплотворная способность каждого компонента твердых бытовых и промышленных отходов, qуголь - удельная теплотворная способность угольного брикета, причем в качестве связующего используют однородные фекальные массы, которые предварительно обрабатывают озоном с концентрацией 0,1÷0,5 мг/м при температуре не более 30°С и водным раствором реагента «Дарсан-Н» или «Этаксомин» при температуре 30÷40°С, затем обезвоживают связующее до влажности 15÷30% и воздействуют переменным электрическим током при напряжении не более 220÷380 В, частоте 50 Гц и силе тока 1,5÷0,1 А, при достижении водородного потенциала жидкой фазы рН 8÷8,5 и отводят влагу, а твердую фазу связующего направляют на дозирование по теплотворной способности компонентов топливной смеси и формирование.

2. Способ производства топливных брикетов по п.1, отличающийся тем, что формирование топливной массы производят в сгораемую формообразующую оболочку и производят сушки при температуре менее 150-200°С, удаляя из нее влагу до 5-7%.