Способ предотвращения развития дефектов стенок трубопроводов

Иллюстрации

Показать всеИзобретение относится к строительству и эксплуатации подземных магистральных трубопроводов из стальных труб с антикоррозионным покрытием заводского нанесения и может быть использовано для его ремонта и предотвращения развития дефектов стенок трубопроводов при эксплуатации. Устанавливают обжимной хомут с отверстиями над отслаиванием покрытия и нагревают металл трубы в месте отслаивания изнутри трубы до температуры размягчения покрытия. Увеличивают зазор в отслаивании за счет вкручивания в отверстия переходных трубок. Очищают, промывают и продувают зазор через отверстия сжатым воздухом и растворителями. Закачивают в зазор клеевой состав, заполнение и отверждение которого выполняют в условиях ультразвуковой обработки, осуществляемой через обжимной хомут. Техническим результатом изобретения является повышение эффективности технологии заполнения отслаивания покрытий трубопроводов с малой величиной зазоров некоррозионно-активным полимерным материалом и обеспечение качества устранения зазоров и приклеивания полиэтиленового покрытия к металлу трубы. 3 ил.

Реферат

Изобретение относится к строительству и эксплуатации подземных магистральных трубопроводов из стальных труб с антикоррозионным покрытием заводского нанесения и может быть использовано для его ремонта и предотвращения развития дефектов стенок трубопроводов при эксплуатации.

При строительстве трубопроводов из труб с полимерным покрытием при проведении сварочно-монтажных работ тепловое воздействие на покрытие приводит к временному размягчению покрытия и клеевого слоя, сдвигу и отслаиванию покрытия. В дальнейшем при эксплуатации трубопровода отслаивания покрытия приводят к развитию дефектов стенок трубопроводов - локальной коррозии и коррозионному растрескиванию под напряжением, которые являются основной причиной аварийных разрушений трубопроводов.

Известен способ предотвращения развития дефектов стенок трубопроводов, заключающийся в проведении ремонта изоляционных покрытий трубопроводов путем удаления старых и поврежденных покрытий и нанесении новых покрытий (СТО Газпром 2-2.3-163-2007 Положение по организации системы ремонта изоляционных покрытий трубопроводов «высокой стороны» и подключающих шлейфов КС (ДКС, ГКС, СПХГ) ОАО «Газпром», с.9, М.: ИРЦ Газпром, 2007).

Недостатком способа является нецелесообразность его применения на трубах, имеющих небольшие локальные отслаивания антикоррозионного покрытия заводского нанесения в силу необоснованно избыточных финансовых и производственных затрат на реализацию.

Наиболее близким решением, принятым в качестве прототипа, является способ предотвращения развития дефектов стенок трубопроводов (патент РФ №2343337, МПК7 F16L 57/00, опубл. 10.01.2009).

Известный способ осуществляют следующим образом. Уменьшают давление в трубопроводе, устанавливают разъемную муфту, сваривают горизонтальными продольными швами половины муфты, закачивают твердеющий некоррозионно-активный полимерный материал в пространство между муфтой и трубопроводом, восстанавливают давление, при этом после установки и сварки муфты выявляют зазоры между муфтой и трубопроводом в местах дефектов стенок трубопровода, устанавливают их контуры и контролируют заполнение зазоров методом ультразвукового неразрушающего контроля.

Недостатком способа является его неэффективность при устранении зазоров между полиэтиленовым покрытием заводского нанесения и трубопроводом по следующим причинам:

1. Зазоры имеют небольшую величину раскрытия отслаивания 0,1-0,5 мм, равномерное заполнение которых некоррозионно-активным полимерным материалом по всему контуру отслаивания покрытия через отверстия в покрытии без дополнительных технических решений невозможно.

2. Не предусмотрены меры по техническому обеспечению качества устранения зазоров и приклеивания полиэтиленового покрытия, которое плохо приклеивается к металлу трубы обычными способами.

Перечисленные недостатки известного способа предотвращения развития дефектов стенок трубопроводов не позволяют проводить эффективный ремонт локальных отслаиваний полиэтиленового антикоррозионного покрытия заводского нанесения, что приводит к снижению качества нового строительства трубопроводов, вероятности развития коррозионных дефектов и разрушению трубопроводов при эксплуатации.

Задачей изобретения является создание способа предотвращения развития дефектов стенок трубопроводов.

Техническим результатом изобретения является повышение эффективности технологии заполнения отслаивания покрытий трубопроводов с малой величиной зазоров некоррозионно-активным полимерным материалом и обеспечение качества устранения зазоров и приклеивания полиэтиленового покрытия к металлу трубы.

Поставленная задача в способе предотвращения развития дефектов стенок трубопроводов, включающем выявление зазоров между полимерным покрытием и трубопроводом, выполнение отверстий в полимерном покрытии, через которые заполняют зазоры некоррозионно-активным полимерным материалом, решается тем, что над отслаиванием покрытия устанавливают обжимной хомут с отверстиями, металл трубы в месте отслаивания изнутри трубы нагревают до температуры размягчения покрытия, увеличивают зазор в отслаивании за счет вкручивания в отверстия переходных трубок, очищают и промывают зазор путем продувки через отверстия сжатым воздухом и растворителями, закачивают в зазор клеевой состав, заполнение и отверждение которого выполняют в условиях ультразвуковой обработки, осуществляемой через обжимной хомут.

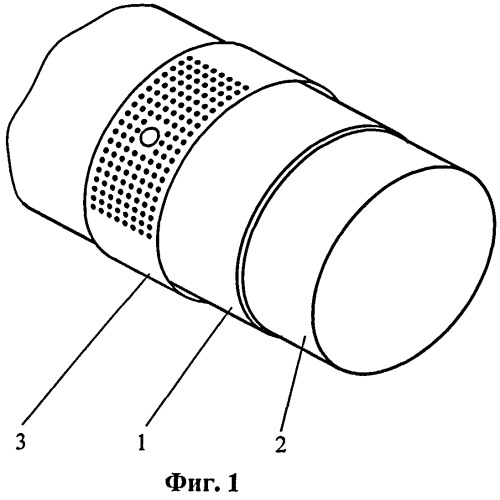

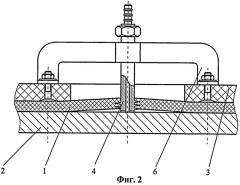

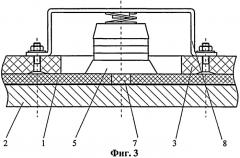

Заявленное изобретение поясняется с помощью фиг.1-3. На фиг.1 показан общий вид трубы с установленным обжимным хомутом. На фиг.2 показана схема установки устройства для заполнения полости отслоения изоляционного покрытия реагентами. На фиг.3 показана схема установки излучателя для ультразвуковой обработки процесса заполнения, распределения и отверждения клеевого состава.

Способ предотвращения развития дефектов стенок трубопроводов реализуется следующим образом.

Выявляют зазоры между полимерным покрытием и трубопроводом методом ультразвукового неразрушающего контроля. Определяют границы отслоения и условную центральную точку отслоения, обозначают их на внешней стороне покрытия 1.

На поверхность трубы 2 устанавливают обжимной хомут 3 (фиг.1), представляющий собой ленту из армированного композиционного материала, на одном конце которой располагается запирающее натяжное устройство, а на другом изогнутый зацепной элемент (не показаны). В центральной части обжимного хомута выполнено отверстие диаметром 40 мм для установки переходной трубки 4 (фиг.2) для подачи воздуха и клеевых реагентов в полость отслоения, а также установки пьезоэлектрического излучателя 5 (фиг.3).

Для доступа к изоляционному покрытию 1, расположенному под обжимным хомутом 3, на поверхности обжимного хомута 3 выполнены сквозные отверстия диаметром 10 мм, отстоящие друг от друга на 10 мм. Первоначально обжимной хомут 3 устанавливают без натяга и ориентируют таким образом, чтобы центр отверстия для установки переходной трубки 4 располагался точно над меткой, обозначающей центр отслоения, после чего в изоляционном покрытии выполняют сквозное отверстие. На границах отслоения в покрытии 1 через отверстия в обжимном хомуте 3, находящиеся над линией на изоляционном покрытии 1, обозначающей границы отслоения изоляционного покрытия 1, выполняют сквозные отверстия, количество которых определяют конфигурацией отслоения.

В центральное отверстие устанавливают переходную трубку 4, входной конец которой выполнен в виде штуцера с гайкой для подключения резинового шланга, предназначенного для подачи сжатого воздуха и клеевых реагентов, на выходном конце выполнена резьба, предназначенная для локального подъема изоляционного покрытия 1 над трубой 3, а также несколько торцевых радиальных проточек.

Перед началом закачки в полость отслоения изоляционного покрытия 1 сжатого воздуха трубу 2 локально прогревают с внутренней стороны в зоне расположения отслоения до 60-65°С. Переходную трубку 4 крепят к опорному элементу 6, установленному на обжимном хомуте 3, и с помощью гаечного ключа (не показан) вкручивают в покрытие, при этом резьба на выходном конце переходной трубки 4 врезается в покрытие, и после того, как переходная трубка 4 упирается в трубу 2, происходит небольшой подъем покрытия 1. Радиальные проточки на выходном торце переходной трубки 4 обеспечивают беспрепятственный проход воздуха и клеевых реагентов, прокачиваемых через переходную трубку 4, в полость отслоения изоляционного покрытия 1.

В полость отслоения изоляционного покрытия 1 подают сжатый воздух, после чего производят закачку растворителя. Заполнение продолжают до тех пор, пока растворитель не заполнит полость отслоения изоляционного покрытия 1 полностью. Контроль заполнения полости отслоения изоляционного покрытия 1 выполняют визуально, заполнение прекращают, когда истечение растворителя будет происходить из всех отверстий, выполненных на границе отслоения изоляционного покрытия 1. Для удаления растворителя в полость отслоения изоляционного покрытия 1 вновь подают сжатый воздух. После удаления остатков растворителя в полость отслоения изоляционного покрытия 1 закачивают клеевой состав. Контроль заполнения полости отслоения изоляционного покрытия 1 клеевым составом также выполняют визуально. В том случае, если из какого-либо отверстия на границе отслоения изоляционного покрытия 1 при заполнении полости отслоения клеевым составом истечение клеевого состава не происходит, следует, не прекращая закачки, производить герметизацию временными полиэтиленовыми пробками 7 тех отверстий на границе отслоения, из которых истечение происходит наиболее интенсивно, при этом поверхность полиэтиленовых пробок также должна быть обработана растворителем. После того как полость отслоения изоляционного покрытия 1 полностью заполнена клеевым составом, закачивающую систему демонтируют, и все отверстия герметизируют полиэтиленовыми пробками.

Обжимной хомут 3 затягивают, и в отверстие для установки переходной трубки 4 устанавливают пьезоэлектрический излучатель 5, который подключают к генератору ультразвуковых колебаний (не показан) и прижимают опорой с пружиной 8. Ультразвуковую обработку продолжают до тех пор, пока клеевой состав не затвердеет, после чего производят демонтаж обжимного хомута 4.

Пример. Необходимо устранить отслоение изоляционного покрытия трубы диаметром 1420 мм и толщиной стенки 16,8 мм. Труба изолирована покрытием заводского нанесения на основе экструдированного полиэтилена.

Выявляют зазоры между полимерным покрытием и трубопроводом методом ультразвукового неразрушающего контроля. Определяют границы отслоения и условную центральную точку отслоения, обозначают их маркером на внешней стороне покрытия.

Устанавливают без натяга обжимной хомут и ориентируют его так, чтобы центр отверстия для установки перекачивающей трубки на обжимном хомуте совпадал с меткой центральной точки отслоения изоляционного покрытия. Через отверстия, расположенные на обжимном хомуте и располагающиеся над границей отслоения, в покрытии выполняют отверстия - одно в центральной точке отслоения, остальные по границе отслоения. Число отверстий на границе отслоения изоляционного покрытия определяют его конфигурацией. Чем сложнее форма отслоения, тем больше отверстий на его границе необходимо выполнить. Диаметр центрального отверстия определяют диаметром переходной трубки, диаметр отверстий на границе отслоения выбирают таким, чтобы суммарная пропускная способность отверстий на границе отслоения не превышала пропускную способность центрального отверстия. Трубу подогревают газовой горелкой в области отслоения до 60-65°С. На опору устанавливают переходную трубку и вкручивают в покрытие, при этом покрытие в центральной части должно подняться над стенкой трубы не менее чем на 0,5 мм. В полость отслоения изоляционного покрытия закачивают сжатый воздух, после чего подают растворитель, в качестве которого выступает смесь, состоящая из 75 весовых частей двухромовокислого калия и 1500 весовых частей серной кислоты, растворенных в 120 весовых частях дистиллированной воды. После растворителя в полость отслоения вновь подают сжатый воздух, после чего производят закачку клеевого состава, в качестве которого может выступать феноло-каучуковый, резорцино-формальдегидный или полиуретановый клей. Контролируют заполнение полости отслоения изоляционного покрытия путем определения интенсивности истечения клея из отверстий на границе отслоения изоляционного покрытия. Если из какого-либо отверстия на границе отслоения изоляционного покрытия истечения клея не происходит, проводят герметизацию полиэтиленовыми пробками тех отверстий, из которых истечение происходит наиболее интенсивно. После того как полость отслоения изоляционного покрытия полностью заполнена клеевым составом, производят демонтаж переходной трубки, и центральное отверстие и открытые отверстия на границе отслоения изоляционного покрытия герметизируют полиэтиленовыми пробками, которые также предварительно обрабатывают растворителем.

После завершения заполнения полости отслоившегося изоляционного покрытия клеевым составом и герметизации всех отверстий в изоляционном покрытии полиэтиленовыми пробками обжимной хомут затягивают, и в отверстие для установки переходной трубки устанавливают пьезокерамический ультразвуковой излучатель на подпружиненной опоре, с помощью которого производят ультразвуковую обработку, способствующую лучшей адгезии склеиваемых поверхностей. После отверждения клеевого состава пьезокерамический излучатель демонтируют.

Технический результат изобретения проявляется в том, что за счет обработки зазора в отслаивании полимерного покрытия от трубопровода промывочными растворами для химической обработки склеиваемой поверхности полиэтилена с целью придания ей полярности, закачивания в зазор клеевого состава, заполнение и отверждение которого выполняют в условиях ультразвуковой обработки, достигают увеличения адгезионной прочности отремонтированного участка покрытия с отслаиванием не менее чем на 75%.

Способ предотвращения развития дефектов стенок трубопроводов, включающий выявление зазоров между полимерным покрытием и трубопроводом, выполнение отверстий в полимерном покрытии, через которые заполняют зазоры некоррозионно-активным полимерным материалом, отличающийся тем, что над отслаиванием покрытия устанавливают обжимной хомут с отверстиями, металл трубы в месте отслаивания изнутри трубы нагревают до температуры размягчения покрытия, увеличивают зазор в отслаивании за счет вкручивания в отверстия переходных трубок, очищают и промывают зазор путем продувки через отверстия сжатым воздухом и растворителями, закачивают в зазор клеевой состав, заполнение и отверждение которого выполняют в условиях ультразвуковой обработки, осуществляемой через обжимной хомут.