Способ (варианты) и система снижения загрязнения воздуха

Иллюстрации

Показать всеИзобретение относится к процессам снижения выбросов, а в частности, к процессам и устройствам, которые снижают содержание загрязняющих воздух веществ в вытекающих потоках от источника сжигания. Технический результат: снижение степени загрязнения воздуха. Способ снижения загрязнения, созданного за счет источника сжигания, включает в себя следующие операции: контактирование вытекающего из источника сжигания потока флюида, содержащего оксиды серы, с твердым материалом, образованным за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом, причем, ранее контактирования, поток флюида имеет температуру ориентировочно меньше чем 600°F (316°C), при этом присутствующие в потоке флюида оксиды серы удаляют после контактирования, чтобы обеспечить эффективность удаления больше чем или равную 70%, по сравнению с исходным количеством оксидов серы, присутствующих в потоке флюида до контактирования. Также описаны система для снижения степени загрязнения и способ снижения степени загрязнения. 3 н. и 23 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Предпосылки к созданию изобретения

Настоящее изобретение в общем имеет отношение к процессам снижения выбросов, а в частности, к процессам и устройствам, которые снижают содержание загрязняющих воздух веществ в вытекающих потоках от источника сжигания.

При работе многих промышленных установок используют источник сжигания (горения), в том числе в бойлерах, обжиговых печах, топках и мусоросжигателях. Такие источники сжигания типично создают различные опасные загрязняющие воздух вещества, в зависимости от типов сжигаемого топлива, обрабатываемых материалов, конструкции горелки и других рабочих параметров. Обычные опасные вещества, загрязняющие воздух (HAPs), выделяемые источниками сжигания, включают в себя оксиды серы, оксиды азота, диоксид углерода, оксид углерода (угарный газ), соляную кислоту, хлорфторуглероды, твердые частицы, летучие органические соединения, аэрозольные соединения, ртуть, свинец, аммиак, озон, и т.п. Различные системы для снижения степени загрязнения воздуха используют для снижения содержания одного или нескольких таких загрязняющих воздух веществ, после выхода стоков или топочных (дымовых) газов из источника сжигания. Многие такие устройства для снижения степени загрязнения воздуха являются энергоемкими, требуют создания высоких температур и больших эксплуатационных расходов и капитальных вложений.

Сущность изобретения

Предлагается способ снижения степени загрязнения, созданного за счет источника сжигания. Он предусматривает снижение исходного количества оксидов серы, присутствующих в потоке флюида, выходящем из источника сжигания, за счет контакта потока флюида с твердым материалом, образованным за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. В соответствии с различными вариантами, ранее контактирования с твердым материалом, поток флюида имеет температуру ориентировочно меньше чем 600°F (около 316°C). Эффективность удаления оксидов серы, присутствующих в потоке флюида, преимущественно превышает 20%, а в различных вариантах она еще больше, и равна 70% или превышает 70%, по сравнению с исходным количеством оксидов серы, присутствующих в потоке флюида ранее контактирования.

В соответствии с другим аспектом настоящего изобретения, предлагается способ снижения степени загрязнения, созданного за счет источника сжигания, который предусматривает снижение исходного количества оксидов азота, присутствующих в потоке флюида, выходящем из источника сжигания, за счет контакта потока флюида с твердым материалом, образованным за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. Ранее контактирования с твердым материалом, поток флюида имеет температуру ориентировочно меньше чем 600°F (около 316°C). Количество оксидов азота, присутствующих в потоке флюида после контактирования с твердым материалом, снижается в соответствии с эффективностью удаления, составляющей больше чем 20% или равной 20%, по сравнению с исходным количеством оксидов азота, присутствующих в потоке флюида ранее контактирования.

В соответствии с другим вариантом настоящего изобретения, предлагается способ снижения степени загрязнения, созданного за счет источника сжигания, который предусматривает снижение исходного количества веществ, загрязняющих воздух, которые содержат оксиды серы, оксиды азота и диоксид углерода, присутствующих в потоке флюида, выходящем из источника сжигания, за счет контакта потока флюида с твердым материалом, образованным за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. В примерном варианте, ранее контакта с твердым материалом, поток флюида имеет температуру ориентировочно меньше чем 600°F (около 316°C). Полное количество загрязняющих воздух веществ, присутствующих в потоке флюида после контактирования с твердым материалом, снижено в соответствии с эффективностью удаления, составляющей больше чем 20% или равной 20%, по сравнению с полным исходным количеством загрязняющих воздух веществ, присутствующих в потоке флюида ранее контактирования.

В соответствии с другим аспектом настоящего изобретения, предлагается система для снижения степени загрязнения, содержащая источник сжигания, который создает вытекающий поток, содержащий по меньшей мере одно загрязняющее воздух вещество, выбранное из группы, в которую входят: оксиды серы, оксиды азота, диоксид углерода, которое присутствует в вытекающем потоке в исходном количестве. Система содержит реактор с уплотненным слоем, имеющий впуск для приема вытекающего потока (потока, вытекающего из источника сжигания) и выпуск. Реактор имеет по меньшей мере одну камеру, которая содержит множество твердых частиц, имеющих средний диаметр ориентировочно от 0.25 мм до 12 мм, причем твердые частицы образованы за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. Камера имеет объем, позволяющий обеспечивать продолжительность обработки, достаточную для снижения количества загрязняющих воздух веществ за счет эффективности удаления, составляющей больше чем 20% или равной 20%, в вытекающем (из реактора) потоке по сравнению с исходным количеством.

В соответствии с еще одним аспектом настоящего изобретения, предлагается способ снижения степени загрязнения, созданного за счет источника сжигания, который предусматривает введение вытекающего потока флюида, созданного в источнике сжигания, в реактор с уплотненным слоем, причем вытекающий поток имеет температуру ориентировочно меньше чем 600°F (около 316°C). Вытекающий поток флюида имеет исходное количество по меньшей мере одного вещества, загрязняющего воздух, выбранного из группы, в которую входят: оксиды серы, оксиды азота, и диоксид углерода, а реактор с уплотненным слоем имеет по меньшей мере одну камеру, которая содержит множество твердых частиц, имеющих средний диаметр ориентировочно от 0.25 мм до 12 мм, которые образованы за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. Реактор преимущественно работает с эффективностью удаления загрязняющих воздух веществ, составляющей больше чем 20% или равной 20%.

В соответствии с еще одним аспектом настоящего изобретения, предлагается способ снижения степени загрязнения, созданного за счет источника сжигания, который предусматривает текущий контроль исходного количества по меньшей мере одного загрязняющего вещества, выбранного из группы, в которую входят: оксиды серы, оксиды азота и диоксид углерода, присутствующего в вытекающем потоке флюида, созданном в источнике сжигания. Содержание загрязняющего вещества в вытекающем потоке снижают за счет введения вытекающего потока в реактор с уплотненным слоем, при температуре ориентировочно меньше чем 600°F (около 316°C), причем реактор имеет по меньшей мере одну камеру, которая содержит множество твердых частиц, имеющих средний диаметр ориентировочно от 0.25 мм до 12 мм, которые образованы за счет перемешивания шлакового компонента, имеющего одно или несколько химически активных силикатных соединений, со связующим компонентом. Вытекающий из реактора с уплотненным слоем поток имеет пониженное содержание загрязняющего вещества, причем разница между исходным количеством и пониженным количеством загрязняющего вещества составляет в среднем по меньшей мере около 20%, при проводимых каждый час замерах.

В соответствии с различными другими аспектами настоящего изобретения, предлагаются способы снижения содержания оксидов серы, оксидов азота и/или диоксида углерода в вытекающих потоках, созданных за счет стационарных источников сжигания (например, бойлеров, мусоросжигателей), печей для обжига цемента, печей для обжига извести, чугуноплавильных печей и сталеплавильных печей. За счет этого, в соответствии с различными аспектами настоящего изобретения создается эффективное средство снижения выбросов оксидов серы, оксидов азота и/или диоксида углерода, в результате чего обеспечивается контроль выброса парниковых газов, при дополнительном рециркулировании по меньшей мере одного промышленного побочного продукта, а преимущественно множества побочных продуктов, образующих полезный продукт.

Указанные ранее и другие характеристики изобретения и дополнительные области его применения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи. Следует иметь в виду, что приведенные описание и специфические примеры служат только для пояснения изобретения и не имеют ограничительного характера.

Краткое описание чертежей

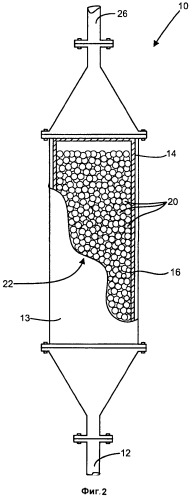

На фиг.1 схематично показана система для снижения содержания выбросов, выполненная в соответствии с одним из вариантов настоящего изобретения, имеющая реактор с уплотненным слоем.

На фиг.2 схематично показан частичный разрез системы для снижения содержания выбросов, показанной на фиг.1, где можно видеть внутреннюю камеру реактора, которая содержит множество твердых частиц, образующих слой.

На фиг.3 показана примерная схема последовательности операций способа снижения содержания одного или нескольких опасных веществ, загрязняющих воздух, поступающих от источника сжигания, с использованием системы для снижения степени загрязнения в соответствии с некоторыми вариантами настоящего изобретения, обработку которых затем производят в устройстве снижения загрязнений воздуха.

На фиг.4 показана примерная схема последовательности операций способа снижения содержания одного или нескольких опасных веществ, загрязняющих воздух, поступающих от источника сжигания, которые сначала проходят обработку в устройстве для снижения степени загрязнений воздуха, а затем проходят обработку в системе для снижения степени загрязнения в соответствии с некоторыми вариантами настоящего изобретения.

На фиг.5 схематично показана система для снижения содержания выбросов, выполненная в соответствии с одним из вариантов настоящего изобретения, имеющая реактор с уплотненным слоем, который имеет активную камеру и неактивную камеру.

Подробное описание изобретения

В соответствии с различными аспектами настоящего изобретения, предлагается способ секвестирования или снижения содержания одного или нескольких газообразных веществ, загрязняющих воздух, присутствующих в вытекающем потоке флюида, созданном за счет источника сжигания. В некоторых вариантах, поток флюида содержит газ и/или пар, однако он также может иметь увлеченные твердые материалы и/или жидкости, такие как увлеченные твердые частицы, капли жидкости и/или аэрозоли. В соответствии с различными аспектами, поток флюида представляет собой вытекающий поток или поток отработавших газов, созданный в источнике сжигания, используемом в промышленном процессе. В соответствии с настоящим изобретением предлагается использовать твердый материал, который эффективно удаляет одно или несколько загрязняющих веществ из газовой фазы вытекающего потока. Указанный твердый материал образован за счет перемешивания шлакового компонента со связующим компонентом. В соответствии с некоторыми аспектами, воду дополнительно перемешивают со шлаковым компонентом и связующим компонентом, чтобы образовать твердый материал в виде гранул. В соответствии с различными аспектами, твердый материал имеет вид множества твердых частиц или агломератов. За счет перемешивания шлакового компонента, связующих компонентов и, возможно, воды, образуются агломерированные частицы, которые в соответствии с некоторыми аспектами являются аморфными и пористыми. Вытекающий поток" пропускают через реактор, содержащий твердые частицы, где за счет контакта между вытекающим потоком и твердым материалом происходит удаление одного или нескольких веществ, загрязняющих воздух. В соответствии с некоторыми аспектами, одно или несколько удаляемых загрязняющих веществ выбраны из группы, в которую входят: оксиды серы (SOx) (в том числе SO, SO2, SO3, и т.п.), оксиды азота (NOx) (в том числе NO, NO2, и т.п.), и диоксид углерода (CO2). В соответствии с некоторыми аспектами, твердые частицы (твердый порошковый материал. - Прим. переводчика) систем для снижения степени загрязнения в соответствии с настоящим изобретением позволяют удалять дополнительные вещества, загрязняющие воздух, такие как оксид углерода (CO), соляную кислоту (HCl), хлорфторуглероды (CFC), находящиеся в воздухе твердые частицы (РМ), летучие органические соединения (VOCs), аэрозольные соединения, ртуть (Hg), свинец (Pb), аммиак (NH3), озон (O3), а также их комбинации и эквиваленты.

Таким образом, в соответствии с настоящим изобретением используют твердый порошковый материал в способах снижения количества загрязняющих веществ, присутствующих в вытекающем потоке флюида, содержащем загрязняющие вещества. Твердый порошковый материал содержит шлаковый компонент и связующий компонент. Твердый порошковый материал образован за счет перемешивания шлакового компонента со связующим компонентом. Шлаковый компонент является отдельным от связующего компонента и образует источник химически активных силикатов. В соответствии с некоторыми аспектами, шлаковый компонент и связующий компонент дополнительно перемешивают с водой и затем главным образом сушат до твердого состояния, ранее контактирования с вытекающим потоком. Под сушкой главным образом до твердого состояния понимают, что после сушки твердый материал имеет содержание воды ориентировочно меньше чем 3% по весу, в пересчете на полный вес материала, возможно, ориентировочно меньше чем 1% по весу, и, в соответствии с некоторыми аспектами, ориентировочно меньше чем 0.5% по весу. В соответствии с некоторыми другими вариантами осуществления настоящего изобретения, твердый порошковый материал образуют за счет примешивания дополнительного компонента, а именно второго компонента, который содержит как источник щелочных ионов, так и источник оксида кальция. В соответствии с некоторыми аспектами, твердый порошковый материал содержит, возможно, третий компонент, который представляет собой источник оксида кальция (CaO) и источник ионов щелочных металлов.

Шлаковый компонент

Шлаковые материалы представляют собой промышленные побочные продукты производства металлов. В соответствии с различными вариантами осуществления настоящего изобретения, шлаковый компонент содержит химически активный силикат. Силикаты типично имеют тетрагедральную форму и могут быть объединены в цепи, двойные цепи, листы, трехмерные сети и другие формы полимеризации ("геополимеры"). Силикат содержит атомы кремния и кислорода, с одним или несколькими металлами и/или водородом. Обычно, кремний и кислород имеют форму SixOy, где x обычно равен 1 или 2 и у может быть в диапазоне от 2 до 7 (например, SiO2, SiO3, SiO4 и Si2O7). Несмотря на то что многие силикаты являются нерастворимыми или стабильными в воде, можно полагать, что основные условия и повышенные температуры обеспечивают большую растворимость и/или химическую активность некоторых силикатных соединений в присутствии воды. Растворимость в воде и/или химическая активность силикатного соединения в присутствии воды зависит от множества факторов, в том числе от катионов, с которыми анион силиката образует комплекс (например, ион щелочного металла группы IA и NH4 + стремятся образовать растворимые в воде силикаты).

Некоторые разновидности силикатов являются более химически активными с ионными разновидностями и могут иметь высокую растворимость в воде, где, как полагают, такие силикаты ионизируются с образованием SiO- ионов. Например, силикаты могут образовывать различные кристаллические структуры, в диапазоне от кристаллических и высоко упорядоченных фаз (например, в виде кварца) до крипто-кристаллических фаз (например, в виде крайне мелких кристаллических структур типа халцедона) и до аморфных фаз или стекловидных не кристаллических структур (например, в виде опала). Можно полагать, что аморфные структуры позволяют более сильное ионное воздействие и разрушение сети силиката. Таким образом, высоко упорядоченные и хорошо кристаллизованные фазы являются стабильными и не химически активными, в то время как крипто-кристаллические и аморфные силикатные решетки подвержены воздействию за счет неупорядоченных и открытых структур, поэтому такие силикаты являются химически активными.

В соответствии с различными вариантами осуществления настоящего изобретения, шлаковый компонент твердого порошкового материала содержит химически активные силикаты. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что некоторые кристаллические фазы двухкальциевого силиката (2CaO.SiO2, типично кратко записываемого как C2S) и трехкальциевого силиката (3CaO.SiO2, типично кратко записываемого как C3S), в частности, кристаллические фазы γ-C2S, β-C2S и C3S, являются химически активными силикатами, из которых могут быть образованы шлаковые материалы и которые надлежащим образом вступают в реакцию с некоторыми загрязняющими веществами. Например, в присутствии воды, такие химически активные силикаты вступают в реакцию с диоксидом углерода. Когда говорят о химически активном силикатном соединении, то имеют в виду, что больше чем 10% всех силикатных соединений, присутствующих в материале, будут вступать в реакцию с диоксидом углерода в присутствии воды при 25°C (77°F) и при атмосферном давлении, при pH больше чем 9 или равном 9.

Повышенные температуры обычно повышают растворимость силикатных соединений в присутствии воды. В соответствии с различными вариантами осуществления настоящего изобретения, шлаковый компонент преимущественно содержит 5% или больше чем 5% химически активных силикатов; возможно, ориентировочно 10% или больше чем 10%; и, возможно, ориентировочно 15% или больше чем 15% химически активных силикатов, в пересчете на сухой вес.

Различные шлаковые материалы содержат силикаты кальция. Преимущественно, по меньшей мере часть этих силикатов кальция является химически активной в присутствии воды относительно оксидов серы, оксидов азота, диоксида углерода и/или оксида кальция, что используют в различных способах в соответствии с настоящим изобретением.

Для пояснения можно сказать, что шлаки обычно являются побочными продуктами производства и обработки металлов. Термин "шлак" относится к широкому разнообразию побочных продуктов, в том числе типично к большей части не металлических побочных продуктов при производстве и обработке черных металлов и/или стали. Обычно шлакующие добавки или флюсы вводят в печи для удаления примесей из расплавленной железной руды, стального скрапа и исходного сырья в виде железа и/или стали во время переработки. Типичными флюсами являются известняк (CaCO3) и/или доломит (CaCO3-MgCO3). Расплавленный шлак образует расплав силиката на поверхности ванны в печи, который при охлаждении образует комплексное соединение силикатов и оксидов. Состав шлака зависит от металла, обработку которого производят в печи, и часто содержит сульфиды металлов и металлические атомы в элементарном виде. Состав и свойства шлака также зависят от типа печи и от последующей обработки, которая может влиять не только на химический состав, но и на кристалличность, развитие фаз и поверхностную морфологию, что может влиять на химическую активность. Например, как уже было указано здесь выше, желательно, чтобы в шлаке были образованы одна или несколько химически активных силикатных фаз, таких как γ-C2S, β-C2S и C3S. Кроме того, размер частиц, пористость и площадь поверхности шлака влияют на химическую активность, причем можно полагать, что материалы, которые имеют меньший размер частиц, более высокую пористость и, следовательно, большую площадь поверхности, могут обеспечивать большее воздействие на загрязняющие вещества и воду, вызывая более сильную реакцию с заданными веществами, загрязняющими воздух.

Из железной руды за счет обработки в доменной печи образуется очищенный передельный чугун. Шлаки в доменной печи обычно относятся к трем основным типам: шлак воздушного охлаждения, гранулированный шлак и вспученный шлак. Шлак воздушного охлаждения доменной печи образуется за счет относительно медленного охлаждения расплавленного шлака в условиях окружающей среды, однако его окончательное охлаждение может быть ускорено за счет процесса охлаждения, например, за счет распыления воды. Гранулированный шлак образуется за счет резкого охлаждения расплавленного шлака в воде, в результате чего образуются небольшие частицы стекла с неупорядоченной структурой. Такой гранулированный шлак часто дополнительно размалывают, за счет чего улучшаются цементирующие свойства материала. Вспученный шлак охлаждают струями воды, что ведет к быстрому образованию пара, за счет чего в материале развиваются обширные пузырьковые структуры.

Стальные шлаки (шлаки сталеплавильной печи) образуются во время дополнительной обработки передельного чугуна и других стальных материалов в сталеплавильных печах. Типичными сталеплавильными печами являются кислородные конвертеры, мартеновские печи и электродуговые печи. Большую часть стали в настоящее время производят на объединенных сталеплавильных заводах с использованием кислородных конвертеров или на специализированных сталеплавильных заводах с использованием электродуговых печей. В примерном кислородно-конвертерном процессе, расплавленный металл доменной печи, скрап и флюсы загружают в конвертер. В конвертер опускают фурму и подают кислород под высоким давлением. Кислород объединяется с примесями и удаляет их из загрузки. Эти примеси содержат углерод в виде газообразного оксида углерода, а также кремний, марганец, фосфор и часть железа, в виде жидких оксидов, которые соединяются с известью и/или доломитом с образованием стального шлака. В конце операции продувки, жидкую сталь заливают в ковш, в то время как стальной шлак остается в конвертер, а затем его выпускают в отдельный шлаковый ковш.

Могут быть произведены многие различные марки стали, причем свойства стального шлака могут существенно изменяться в зависимости от каждой марки. Марки стали могут быть классифицированы в зависимости от высокого, среднего и низкого содержания углерода. Высококачественные стали имеют более высокое содержание углерода. Для снижения количества углерода в стали требуются более высокие уровни кислорода в сталелитейном процессе. Кроме того, для этого также требуется добавлять повышенные уровни флюса, чтобы удалять примеси из стали и улучшать образование шлака. Так называемые "углеродные шлаки" имеют содержание углерода выше уровня примеси. Например, представительное содержание углерода в углеродном шлаке составляет больше чем 0.01 вес.% или равно 0.01 вес.%, возможно, больше чем до 0.1 вес.% или равно 0.1 вес.%, возможно, больше чем 0.5 вес.% или равно 0.5 вес.%, и, возможно, ориентировочно больше чем 1 вес.%.

Шлак сталеплавильной печи типично содержит намного большие количества двухкальциевого силиката и оксида кальция. В сталеплавильном процессе производят различные типы стального шлака, в том числе печной (или конечный) шлак, выгребной шлак, синтетические (или ковшовые) шлаки, и бассейновый (или очистной) шлак. Стальной шлак, получаемый на первичной стадии производства стали, называют печным шлаком или конечным шлаком. После выпуска из печи, расплавленную сталь переводят в ковш для дальнейшей очистки, чтобы удалить дополнительные примеси, которые все еще имеются в стали, при этом получают дополнительные стальные шлаки за счет новой добавки флюсов в ковш с расплавом. Эти шлаки комбинируются с любым остатком печного шлака и содействуют поглощению продуктов раскисления (примесей), теплоизоляции и защите огнеупорного материала ковша. Полученные на этой стадии производства стали стальные шлаки обычно называют выгребными или ковшевыми шлаками. Бассейновый шлак и очистной шлак являются другими типами шлаков, которые обычно получают в операциях производства стали. Они обычно включают в себя стальной шлак, который подает на пол завода на различных стадиях производства стали, или шлак, который удаляют из ковша после слива стали. Стадия очистки в ковше обычно требует добавки относительно большого количества флюса, причем свойства указанных синтетических шлаков часто существенно отличаются от свойств печного шлака. Такие шлаки часто имеют высокое содержание оксида кальция и силикатов и хорошо подходят для использования в качестве материала для шлакового компонента твердого порошкового материала, в особенности потому, что такие синтетические шлаки обычно не могут быть рециркулированы как агрегаты за счет расширения на месте нахождения (in situ).

Следует иметь в виду, что шлаковый компонент может содержать комбинацию шлаков, поступивших из различных мест в печи и/или из различных мест процесса обработки, или может содержать комбинации шлаков из различных печей или процессов. Термин "печь" включает в себя как конвертер для переработки железной руды, так и конвертер для переработки стали. Обычно, шлаками доменной печи называют шлаки, полученные в печах для переработки железной руды, а стальными шлаками называют шлаки, полученные за счет любого процесса производства или очистки стали, в том числе и шлаки нержавеющей стали, как это описано далее более подробно. В зависимости от места их получения в процессе и от последующей обработки, многие шлаки имеют различные распределения частиц по размерам (различные гранулометрические составы), различные минералогические характеристики и образование кристаллов. Эти шлаки могут быть дополнительно размолоты, чтобы получить желательные распределения частиц по размерам и/или крупность частиц (площадь поверхности).

Примерные шлаки содержат соединения кальция, соединения кремния, соединения алюминия, соединения магния, соединения железа, соединения марганца и/или соединения серы. В соответствии с некоторыми вариантами настоящего изобретения, шлаковый материал (шлаковые материалы) шлакового компонента могут содержать оксид кальция с содержанием ориентировочно от 25 до 60%, возможно, ориентировочно от 30 до 50%, и, возможно, ориентировочно от 30 до 45% по весу. В соответствии с различными вариантами, шлаковый компонент содержит диоксид кремния (SiO2) с содержанием больше чем или равным 25% по весу, возможно, ориентировочно, больше чем или равным 30% по весу, и, возможно, ориентировочно, больше чем или равным 35% по весу. Следует иметь в виду, что количество SiO2, присутствующее в композиции, отражает анализ простого оксида. В описании настоящего изобретения все процентные содержания даны по весу, если только специально не указано иное. Следует иметь в виду, что химические композиции различных описанных здесь материалов выражены в переводе на простые оксиды, содержание которых получено за счет элементарного анализа, типично с использованием техники флуоресцентных рентгеновских лучей. Несмотря на то что различные простые оксиды могут присутствовать и часто присутствуют в более сложных соединениях в материале, анализ оксидов представляет собой полезный способ для определения концентрации представляющих интерес соединений в соответствующих композициях. Анализ простых оксидов не обязательно отражает концентрацию химически активных силикатов, так как они образуют только часть полного количества SiO2, присутствующего в материале.

В некоторых вариантах, шлаковый компонент дополнительно содержит оксид кальция (CaO), с содержанием больше чем 25% или равным 25% по весу; возможно, больше чем 30% или равным 30% по весу; и, возможно, больше чем 35% или равным 35% по весу. Как уже было указано здесь выше, оксид кальция и диоксид кремния типично присутствуют в виде силикатов кальция, однако, на основании анализа полного содержания простого оксида, их соответствующие количества составляют больше чем 25% или равны 25% по весу. В некоторых вариантах, шлаковый компонент содержит один или несколько активных ингредиентов, выбранных из группы, в которую входят CaSiO3, CaO и их комбинации, причем полное количество активных ингредиентов, присутствующих в шлаковом компоненте, составляет ориентировочно от 35 до 90% по весу.

В некоторых вариантах, шлаковый компонент, содержащий шлак, имеет композицию, приведенную в Таблице I, за исключением примесей и разбавителей.

| Таблица I | |

| Оксид/Металл | Ориентировочный вес.% |

| Оксид кальция (CaO) | 35-55 |

| Диоксид кремния (SiO2) | 10-35 |

| Оксид алюминия (Al2O3) | 0.1-10 |

| Оксид железа (FeO) (70-80% FeO & 20-30 Fe2O3) | 0.1-40 |

| Оксид магния (MgO) | 3-10 |

| Оксид марганца (MnO) | 3-10 |

| Сульфат (SO3) | 0.01-15 |

| Фосфат (P2O5) | 0.01-1 |

| Металлическое железо | 0.5-10 |

Одним примеров подходящего шлака, обычно имеющего цементирующие свойства и химически активный диоксид кремния, является молотый гранулированный шлак доменной печи (GGBFS). Скорость охлаждения такого шлака типично является достаточно низкой, так что обычно образуются различные кристаллические соединения, в том числе преобладающие соединения, такие как двухкальциевый силикат, трехкальциевый силикат, двухкальциевый феррит, меривинит, алюминат кальция, оксид кальция, магния и железа, свободная известь и свободная магнезия.

Шлаки нержавеющей стали являются особенно подходящими материалами для использования в качестве шлакового компонента, причем они типично имеют относительно высокие концентрации свободной извести и/или свободной магнезии, и относительно высокие концентрации силикатов, особенно в химически активной кристаллической форме силиката γ-C2S. Во время развития кристалла и фазового превращения полагают, что эта γ-C2S фаза вызывает нестабильность кристаллической решетки C2S, что вызывает фрагментацию в тонкий порошок за счет саморазмельчения.

Специалисты легко поймут, что различные количества таких элементов, как никель, хром, молибден и марганец, могут быть добавлены в расплав, чтобы получить сталь: причем, чем больше количества этих элементов, тем лучше марка стали. Эти элементы стремятся внедриться в соединения, присутствующие в шлаке, который используют для очистки металлов. Как правило, нержавеющая сталь содержит по меньшей мере около 10.5% хрома. Типичная аустенитная (нержавеющая) сталь содержит около 16% или больше чем 16% хрома, и около 8% или больше чем 8% никеля. Нержавеющая сталь содержит до 1.7% по весу углерода. Более высокие марки нержавеющей стали обычно имеют более низкие содержания углерода и могут содержать молибден и марганец, среди прочего. В качестве примера укажем, что аустенитная нержавеющая сталь низкой марки 304 имеет содержание углерода (C) 0.08% или меньше чем 0.08%, содержание хрома (Cr) ориентировочно от 17 до 19.5%, содержание никеля (Ni) ориентировочно от 8 до 10.5%, содержание марганца (Mn) 2% или меньше чем 2%, и не содержит молибдена (Mo). В качестве другого примера укажем, что сталь более высокой марки 316L имеет содержание углерода (C) 0.03% или меньше, чем 0.03%, содержание хрома (Cr) около 17%, содержание никеля (Ni) около 9%, содержание марганца (Mn) около 2% и содержание молибдена (Мо) около 2.5%. Буква "L" обозначает низкое содержание углерода. Аустенитная нержавеющая сталь более высокой марки 317LMN имеет содержание углерода (C) 0.03% или меньше чем 0.03%, содержание хрома (Cr) ориентировочно от 16.5 до 18.5%, содержание никеля (Ni) ориентировочно от 13.5 до 17.5%, содержание марганца (Mn) ориентировочно от 1 до 2%, и содержание молибдена (Mo) ориентировочно от 4 до 5%. В обозначении марки 317LMN, буквы "M" и "N" указывают, что композиция содержит соответственно повышенные уровни молибдена и никеля. Шлаки нержавеющей стали имеют тенденцию к включению в свой состав этих различных элементов, а также дополнительно содержат высокое количество химически активных и/или растворимых в воде силикатов, что крайне желательно для образования твердых порошковых материалов в соответствии с различными вариантами осуществления настоящего изобретения.

Шлаковый компонент может дополнительно содержать другие источники химически активных силикатов, в дополнение к описанному выше шлаку, при условии, что они способствуют получению обсуждавшихся здесь выше желательных и/или необходимых ингредиентов. В качестве других подходящих примеров можно привести пыль доменной печи (вагранки), собранную при помощи устройств для снижения степени загрязнения воздуха, подключенных к доменной печи, такую как осадок на фильтре вагранки. Другим подходящим источником промышленного побочного продукта является зола осадка очистки бумаги от краски. Многие побочные продукты различных промышленных процессов могут быть использованы в качестве источника химически активных силикатов твердых порошковых материалов в соответствии с настоящим изобретением. Многие из этих хорошо известных побочных продуктов также содержат оксид алюминия и/или диоксид кремния. Могут быть рассмотрены комбинации любых примерных вырабатываемых продуктов и/или промышленных побочных продуктов для использования в некоторых вариантах настоящего изобретения.

Связующие компоненты

В соответствии с различными вариантами, связующий компонент перемешивают со шлаковым компонентом, чтобы образовать агломерированные твердые частицы. В соответствии с различными аспектами настоящего изобретения, такой связующий компонент позволяет удерживать шлаковый компонент в виде твердого порошкового материала, имеющего заданный размер, так что порошковый материал выдерживает как транспортирование, так и обработку, а также может быть использован в промышленном устройстве для снижения степени загрязнения. Как это описано далее более подробно, в соответствии с различными вариантами, твердые порошковые материалы, содержащие шлак и связующие компоненты, помещают в реактор с уплотненным слоем. Вытекающий поток вводят в реактор с уплотненным слоем, где он протекает через слой твердого порошкового материала, при этом одно или несколько загрязняющих воздух веществ удаляются за счет контакта с твердым материалом. Комбинации любых примерных связующих компонентов могут быть рассмотрены для использования в некоторых вариантах настоящего изобретения. В соответствии с различными аспектами настоящего изобретения, связующий компонент содержит материал, выбранный из группы, в которую входят обычный портландцемент, клинкер портландцемента, гуаровая смола, крахмал, меласса и их комбинации.

В соответствии с некоторыми аспектами, твердый порошковый материал образуют за счет перемешивания связующего компонента со шлаковым компонентом, при отношении шлакового компонента к связующему компоненту ориентировочно от 6:1 до 99:1, в пересчете на сухой вес. В соответствии с некоторыми аспектами, твердый порошковый материал образуют за счет перемешивания ориентировочно от 1 до 20% по весу связующего компонента, в пересчете на полный сухой вес смеси, возможно, ориентировочно от 3 до 10% по весу связующего компонента, и, возможно, ориентировочно от 4 до 6% по весу связующего компонента, в пересчете на полный сухой вес смеси. Кроме того, в соответствии с некоторыми аспектами, связующий компонент и шлаковый компонент перемешивают в присутствии воды, чтобы образовать твердый порошковый материал, например, связующий и шлаковый компоненты перемешивают с водой в количестве ориентировочно от 5 до 30% по весу, в пересчете на мокрый вес смеси, возможно, с водой в количестве ориентировочно от 7 до 20%, а в некоторых аспектах, с водой в количестве ориентировочно от 10 до 15% по весу, в пересчете на мокрый вес смеси. Связующий компонент и шлаковый компонент перемешивают, в соответствии с некоторыми аспектами, до однородного состояния и/или полностью, чтобы получить твердый порошк