Способ диагностирования датчиков массового расхода воздуха автомобилей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области эксплуатации машин и может быть использовано при диагностировании датчиков массового расхода воздуха автомобилей, оборудованных микропроцессорной системой управления двигателем внутреннего сгорания. Сущность: стенд для испытаний датчиков содержит станину с закрепленным на ней вентилятором с электродвигателем. Вентилятор посредством переходного и гофрированного патрубков соединен с дроссельным узлом. На стойке, прикрепленной к станине, установлено измерительное устройство, содержащее балансировочные сопротивления для регулировки чувствительности, переключатель. Измерительное устройство при помощи электрических разъемов соединено с эталонным и испытуемым датчиками. На дроссельном узле имеется измерительная шкала. Диагностирование осуществляют следующим образом: эталонный и проверяемый датчики устанавливают на стенде, подключая проверяемый датчик по мостовой схеме. Подают поток воздуха вентилятором через оба датчика, изменяя скорость потока при помощи дроссельной заслонки. Осуществляют относительную оценку напряжений с эталонного и проверяемого датчиков, обеспечивая плавное открытие дроссельной заслонки. Получают разность сигналов эталонного и проверяемого датчиков без предварительных вычислений. По полученной разности определяют техническое состояние проверяемого датчика. Технический результат: сокращение продолжительности испытания, повышение достоверности оценки технического состояния проверяемых датчиков. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области эксплуатации машин и может быть использовано при диагностировании датчиков массового расхода воздуха (ДМРВ) автомобилей, оборудованных микропроцессорной системой управления двигателем внутреннего сгорания (ДВС).

Известен способ диагностирования ДМРВ с использованием цифрового мультиметра (A. Tranter. Руководство по электрическому оборудованию автомобилей. Санкт-Петербург, ЗАО «Алфамер Паблишинг», 1998), при реализации, которого осуществляют измерение напряжения, тока, сопротивления на выводах разъема работающего датчика массового расхода воздуха.

Существенными недостатками способа являются низкая достоверность и точность измерения, ограниченность проверки ДМРВ на разных режимах.

Известен способ проверки мотор-тестером МТ-4 с приставкой KRP-4M (Программа диагностическая мотор-тестер МТ-4. Приставка KRP-4M. Руководство пользователя. Самара: НПП «Новые технологические системы», 2002), при реализации которого к разъему диагностики автомобиля подсоединяют диагностический разъем и программно по кодам неисправностей, а также по изменениям сигналов с датчика определяют его техническое состояние.

Недостатками способа являются дороговизна стенда, сложность локализации отдельных неисправностей.

Известен способ проверки прибором DST-2 (Автомобили ГАЗ с двигателем ЗМ3-4062.10 Руководство по техническому обслуживанию системы управления двигателем МИКАС 5.4 М. «Легион Автодата», 1999), заключающийся в том, что на автомобиле к ДМРВ подсоединяют разъем прибора DST-2. Заводят двигатель, создают диагностические режимы и по изменению параметров напряжения судят о массовом расходе воздуха, на основании чего оценивают техническое состояние ДМРВ.

Недостатками данного способа являются дороговизна прибора, невозможность локализации отдельных неисправностей, ограниченность проверки ДМРВ на разных режимах.

Принятый в качестве прототипа способ (Технические условия ДМРВ: ТУ 37.473.017-99) используют при проверке технического состояния ДМРВ. Способ заключается в контроле технического состояния ДМРВ на специальном стенде. Одновременно устанавливают эталонный и проверяемый ДМРВ, включают вентилятор, создают поток воздуха, который проходит через датчики последовательно. Меняют скорость потока при помощи дроссельной заслонки. Проверку электрических параметров датчика проводят при температуре (23±5)°С на стенде. Измеряют выходное напряжение датчика при контрольных значениях массового расхода воздуха, указанных в таблице. Датчик считается выдержавшим испытание, если его электрические параметры соответствуют техническим требованиям.

Однако этот способ также имеет ряд недостатков: значительное время проверки, значительное время оценки технического состояния ДМРВ, низкая достоверность и точность проверки.

Наиболее близким к заявляемому стенду (Технические условия ДМРВ: ТУ 37.473.017-99) по совокупности существенных признаков является принятый за прототип известный стенд для испытаний датчиков массового расхода воздуха, который содержит станину с закрепленным к ней вентилятором с электродвигателем, соединенным посредством переходного и гофрированного патрубков с дроссельным узлом; хомуты крепления патрубков; эталонный и испытуемый датчики; измерительное устройство и блок питания. Измерения выходного напряжения испытуемого датчика ДМРВ проводят вольтметром, а также устанавливают расходомер воздуха для измерения количества проходящего воздуха.

Стенд имеет ряд недостатков: наличие только одного вольтметра не дает возможности достоверной и точной оценки технического состояния ДМРВ, причем точность проверки значительно зависит от температуры окружающей среды, а заданную температуру не всегда возможно обеспечить, наличие расходомера воздуха приводит к удорожанию стенда, в целом при использовании данного стенда значительно велико время оценки технического состояния ДМРВ.

Целью изобретения является сокращение продолжительности времени испытания датчика ДМРВ, повышение достоверности и точности оценки технического состояния датчиков ДМРВ.

Эта цель достигается тем, что в предлагаемом способе диагностирования датчиков массового расхода воздуха автомобилей, заключающемся в контроле технического состояния датчиков массового расхода воздуха автомобилей на стенде при одновременной установке эталонного и проверяемого датчиков, подачи потока воздуха вентилятором через датчики последовательно, изменении скорости потока при помощи дроссельной заслонки, при этом проверяемые датчики подключают по мостовой схеме и осуществляют относительную оценку напряжений с эталонного и испытуемого датчиков, плавно обеспечивая открытие дроссельной заслонки, получают разность сигналов эталонного и испытуемого датчиков без предварительных вычислений, по которой определяют техническое состояние испытуемого датчика.

Технический результат от использования нового способа для испытаний датчиков ДМРВ заключается в том, что подключение проверяемых датчиков по мостовой схеме позволяет проводить относительную оценку напряжений с эталонного и испытуемого датчиков, исчезла необходимость сопоставления полученных результатов измерений с табличными, т.к. в разработанном способе производится контроль относительных диагностических параметров (разность показаний эталонного и проверяемого датчиков в вольтах). Проверка электрических параметров датчика не зависит от температуры окружающей среды. Так как в заявляемом способе осуществляется контроль относительных диагностических параметров (разность показаний эталонного и проверяемого датчиков в вольтах), то не требуется проведение предварительных вычислений. Получаемая разность напряжений эталонного и проверяемого датчиков позволяет быстро и с высокой достоверностью определять техническое состояние испытуемого датчика.

Для осуществления заявляемого способа используют стенд для испытаний датчиков массового расхода воздуха, содержащий станину с закрепленным к ней вентилятором с электродвигателем, соединенным посредством переходного и гофрированного патрубков с дроссельным узлом; хомуты крепления патрубков; эталонный и испытуемый датчики; измерительное устройство; блок питания; в отличие от прототипа измерительное устройство установлено на стойке и содержит балансировочные сопротивления и сопротивления для регулировки чувствительности, переключатель и соединено при помощи электрических разъемов с эталонным и испытуемым датчиками; на дроссельном узле установлена измерительная шкала.

На стенде измерительная шкала имеет деления от 0 до 90° с ценой деления 10°.

Технический результат от использования нового стенда для испытаний датчиков ДМРВ заключается в том, что балансировочные сопротивления позволяют перед началом проверки выставить нулевые показания вольтметра, использование сопротивлений для регулировки чувствительности вольтметра и переключателя позволяет менять чувствительность шкалы вольтметра от 1 до 5 вольт. Соединение при помощи электрических разъемов с эталонным и испытуемым датчиками позволяет производить измерение разности напряжений датчиков, а также значительно сократить время испытания ДМРВ. Измерительная шкала на дроссельном узле позволяет производить заданные режимы испытания ДМРВ, а деления от 0 до 90° с ценой деления 10 позволяют осуществлять нагружение с заданной точностью.

По имеющимся у авторов сведениям, новая совокупность признаков, как в способе, так и в стенде для испытаний датчиков массового расхода воздуха, позволяющая снизить время процесса диагностирования, повысить точность и достоверность диагностирования, не известна из уровня техники, что доказывает соответствие технического решения как критерию «новизна», так и критерию "изобретательский уровень".

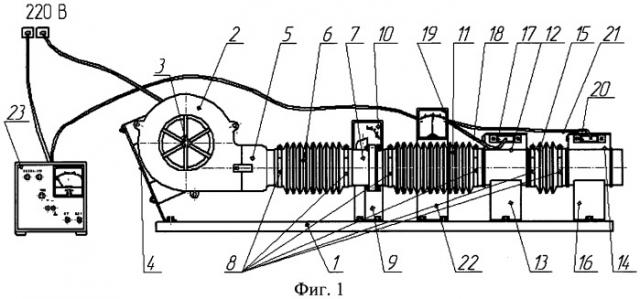

На фиг.1 представлен стенд для испытаний датчиков массового расхода воздуха.

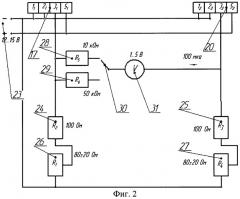

На фиг.2 представлена электрическая схема измерительного устройства.

Стенд для испытаний датчиков массового расхода воздуха (фиг.1) состоит из станины 1, являющейся основанием стенда для испытаний датчиков массового расхода воздуха. На станине 1 закреплен вентилятор 2 с электродвигателем 3 посредством кронштейна 4. К вентилятору 2 прикреплен при помощи винтов переходной патрубок 5 вентилятора. Переходной патрубок 5 вентилятора соединен посредством гофрированного патрубка 6 вентилятора с дроссельным узлом 7. Все патрубки крепятся при помощи хомутов 8 патрубков (которых всего в стенде 6 штук). Дроссельный узел 7 установлен на стойке 9 и закреплен к станине 1. На дроссельном узле 7 имеется измерительная шкала 10. Дроссельный узел 7 соединен при помощи гофрированного патрубка 11 с эталонным ДМРВ 12. Эталонный ДМРВ 12 установлен на стойке 13, которая прикреплена к станине 1. Эталонный ДМРВ 12 соединен с испытуемым ДМРВ 14 посредством гофрированного патрубка 15. Гофрированный патрубок 15 прикреплен к эталонному ДМРВ 12 и испытуемому ДМРВ 14 хомутами 8 патрубков. Испытуемый ДМРВ 14 установлен на стойке 16, которая прикреплена винтами к станине 1. К эталонному ДМРВ 12 подсоединен при помощи электрического разъема 17 жгут проводов 18 от измерительного устройства 19. К испытуемому ДМРВ 14 подсоединен при помощи электрического разъема 20 жгут проводов 21 от измерительного устройства 19. Измерительное устройство 19 установлено на стойке 22, которая прикреплена к станине 1. Измерительное устройство 19 подсоединено посредством проводов к блоку питания 23. Датчики эталонный ДМРВ 12 и испытуемый 14 также через электрические разъемы 17 и 20 соединены с блоком питания 23.

Измерительное устройство 19 представляет собой модуль, мостовая схема которого приведена на фиг.2, которая состоит из электрических разъемов 17 и 20, блока питания 23. Электрический разъем 17 подсоединен к эталонному датчику ДМРВ 12. На электрическом разъеме 17 имеются выводы 11, 21, 31, 51. 11 - масса; 21 - масса; 31 - сигнал с датчика «+», В; 51 - питание датчика +12…15 В. Электрический разъем 20 подсоединен к испытуемому датчику ДМРВ 14. На электрическом разъеме 20 имеются выводы 12, 22, З2, 52. 12 - масса; 22 - масса; 32 - сигнал с датчика «+», В; 52 - питание датчика +12…15 В. Мостовая схема содержит сопротивления 24 и 25, а также балансировочные сопротивления 26, 27. Также установлены сопротивления 28, 29 для регулировки чувствительности вольтметра, переключатель 30, вольтметр 31.

Сопротивления 28 и 29 для регулировки чувствительности подобраны исходя из максимальной силы тока, проходящей через вольтметр, которая равна 100 мкА.

По закону Ома сопротивление определяется по формуле:

где U - максимальное значение напряжения, В;

I - сила тока, проходящая через вольтметр, мкА.

При максимальной чувствительности шкалы вольтметра в 5 В сопротивление определится по формуле:

При максимальной чувствительности шкалы вольтметра в 1 В сопротивление определится по формуле:

Стенд работает следующим образом.

Испытуемый датчик ДМРВ 14 (фиг.1) устанавливают на стойку 16. Надевают на испытуемый датчик ДМРВ 14 гофрированный патрубок 15 и крепят его хомутом 8. К испытуемому ДМРВ 14 подсоединяется при помощи электрического разъема 20 жгут проводов 21 от измерительного устройства 19. Прогревают в течение 10 минут блок питания 23. Стенд готов к работе.

Далее на блоке питания 23 включают тумблер питания и смотрят за показаниями вольтметра 31. Если при измерениях требуется высокая чувствительность вольтметра 31, то переключателем 30 подключают последовательно сопротивление 29, если требуется низкая чувствительность, то переключателем 30 подключают последовательно сопротивление 28. Если стрелка вольтметра 31 при отсутствии потока воздуха отклоняется от нулевого значения, то устанавливают путем регулирования балансировочных сопротивлений 26, 27 ее нулевое значение.

Способ с использованием заявляемого стенда осуществляется следующим образом.

Включают электродвигатель 3 вентилятора 2. Вентилятор 2 подает поток воздуха последовательно через дроссельный узел 7, эталонный ДМРВ 12 и испытуемый ДМРВ 14.

Далее начинают изменять скорость потока воздуха при помощи дроссельной заслонки дроссельного узла 7. При изменении скорости потока воздуха, проходящего через датчики ДМРВ, подключенные по мостовой схеме, вольтметр 31 во всем диапазоне изменений потока воздуха должен показывать нулевое значение. По требованию ТУ 37.473.017-99 датчик считается исправным при разнице показаний вольтметра 31.

Для новых датчиков:

на холостом ходу (массовый расход воздуха Q=41,31 кг/ч) 0,15 В;

на номинальном режиме (массовый расход воздуха Q=402,05 кг/ч) 0,35 В.

Для датчиков после 3000 часов работы:

на холостом ходу (массовый расход воздуха Q=41,31 кг/ч) 0,21 В;

на номинальном режиме (массовый расход воздуха Q=402,05 кг/ч) 0,51 В.

Осуществляют относительную оценку напряжений с эталонного и испытуемого датчиков, плавно обеспечивая открытие дроссельной заслонки, получают разность сигналов эталонного и испытуемого датчиков без предварительных вычислений, по которой определяют техническое состояние испытуемого датчика.

Далее были проведены эксплуатационные испытания стенда для проверки датчиков массового расхода воздуха, на которую устанавливали одиннадцать датчиков ДМРВ, результаты испытания датчиков массового расхода воздуха представлены в таблице 1.

Проведенные испытания датчиков показали, что семь датчиков из общей выборки являются неисправными. По результатам испытаний построена фиг.3 зависимость выходного напряжения датчика от угла поворота дроссельной заслонки: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 - номера испытуемых датчиков.

Таким образом, обеспечивая испытания датчиков на разработанном стенде и используя разработанный способ, достигается значительное снижение времени испытаний датчиков ДМРВ и оценки их технического состояния. Данная разработка позволила исключить из использования дорогостоящий расходомер воздуха. Кроме того, исчезла необходимость сопоставления полученных результатов измерений с табличными, т.к. в разработанном способе производится контроль относительных диагностических параметров (разность показаний эталонного и проверяемого датчиков в вольтах). Проверка электрических параметров датчика не зависит от температуры окружающей среды, т.к. производится оценка относительных диагностических параметров (разность показаний эталонного и проверяемого датчиков в вольтах).

Технический результат заключается в снижении времени испытания датчиков, повышении точности и достоверности проверки датчиков ДМРВ.

1. Способ диагностирования датчиков массового расхода воздуха автомобилей, заключающийся в контроле технического состояния датчиков массового расхода воздуха автомобилей на стенде при одновременной установке эталонного и проверяемого датчиков, подачи потока воздуха вентилятором через датчики последовательно, изменении скорости потока при помощи дроссельной заслонки, отличающийся тем, что проверяемый датчик подключают по мостовой схеме и осуществляют относительную оценку напряжений с эталонного и испытуемого датчиков, плавно обеспечивая открытие дроссельной заслонки, получают разность сигналов эталонного и испытуемого датчиков без предварительных вычислений, по которой определяют техническое состояние испытуемого датчика.

2. Стенд для испытаний датчиков массового расхода воздуха, содержащий станину с закрепленным на ней вентилятором с электродвигателем, соединенным посредством переходного и гофрированного патрубков с дроссельным узлом, хомуты крепления патрубков, эталонный и испытуемый датчики, измерительное устройство, блок питания, отличающийся тем, что измерительное устройство установлено на стойке и содержит балансировочные сопротивления и сопротивления для регулировки чувствительности, переключатель, и соединено при помощи электрических разъемов с эталонным и испытуемым датчиками, на дроссельном узле установлена измерительная шкала.

3. Стенд по п.2, отличающийся тем, что измерительная шкала имеет деления от 0 до 90° с ценой деления 10°.