Способ магнитопорошкового контроля

Иллюстрации

Показать всеИзобретение относится к области дефектоскопии и предназначено для неразрушающего контроля изделий из ферромагнитных материалов на дефекты типа нарушений сплошности. Сущность: способ включает расположение намагничивающего устройства с индикаторным пакетом, заполненным магнитной жидкостью, на поверхности контролируемой детали. Магнитная жидкость содержит жидкую фазу, включающую 1-5% соляной кислоты концентрацией 10-30% и магнитный порошок. Индикаторный пакет снабжен двумя электрическими контактами, размещенными внутри него на одной оси в виде двух плоских медных пластин размером 10×10×0,3 мм, установленных перпендикулярно горизонтальной оси пакета на расстоянии 1-3 мм относительно друг друга. Воздействуют переменным магнитным полем на контролируемую деталь. Определяют наличия дефекта путем визуального контроля расположения частиц магнитного порошка в индикаторном пакете. При наличии дефекта проводят измерения величины гальванического тока магнитной жидкости в зоне контроля с последующей оценкой величины дефекта по результатам измерений. Технический результат: повышение точности количественной оценки параметров дефекта за счет повышения чувствительности измерений при сокращении времени контроля. 3 ил.

Реферат

Изобретение относится к области дефектоскопии и предназначено для неразрушающего контроля изделий из ферромагнитных материалов на дефекты типа нарушений сплошности.

Известен способ магнитопорошковой дефектоскопии, заключающийся в намагничивании изделия, помещении индикаторного пакета с суспензией - магнитной жидкостью - на поверхность контролируемого участка изделия и последующем смешивании частей пакета, в результате чего при наличии дефекта в изделии на поверхности происходит отложение валика магнитного порошка в зоне расположения дефекта. Затем осуществляют полимеризацию смеси индикатора, и полученная дефектограмма служит документальным подтверждением результатов контроля [K.G.Walther. The Magfoil Method, Material Evalution, 1983, т.41, N5, c.582-585].

Способ осуществляют с помощью устройства, содержащего блок питания, электромагнит и индикаторный пакет, состоящий из двух частей, в которых находятся по отдельности магнитный порошок и жидкая фаза [K.G.Walther. The Magfoil Method, Material Evalution, 1983, т.41, N5, c.582-585].

Недостатком известного способа является невозможность количественной оценки результатов неразрушающего контроля, так как контроль дефектов осуществляется визуально по дефектограмме.

Кроме того, используемый в способе индикаторный пакет пригоден лишь для однократного применения. Каждая новая операция контроля требует замены индикаторного пакета на новый. Это увеличивает расход дефектоскопических материалов, а также снижает производительность контроля.

Известен также способ магнитопорошкового контроля, включающий расположение намагничивающего устройства с индикаторным пакетом на поверхности контролируемой детали (при этом индикаторный пакет с катушкой, предназначенной для стирания, прижимается к поверхности, а нижняя часть пакета принимает форму поверхности изделия), воздействие переменным магнитным полем на контролируемую деталь и определение по результатам взаимодействия магнитного поля с материалом детали в зоне контроля наличия дефекта путем визуального контроля расположения частиц индикатора, полученного в индикаторном пакете через окно, после чего осуществляют стирание изображения в индикаторном пакете.

В случае наличия дефекта в изделии на дне магнитного индикаторного пакета в месте расположения дефекта формируется отложение магнитного порошка в виде валика.

Для повторения процесса контроля ток в обмотках электромагнита выключают, снимают дефектоскоп с поверхности изделия, включают ток в катушке, при этом происходит стирание изображения в индикаторном пакете. Снова помещают дефектоскоп на тот же (если надо повторить контроль) или на новый участок изделия и повторяют операции контроля. Если в процессе контроля магнитное изображение в пакете начинает терять контрастность, пакет необходимо отсоединить от дефектоскопа и тщательно перемешать магнитную жидкость до получения однородной среды.

В случае необходимости индикаторный пакет с магнитным изображением дефекта может быть отсоединен от дефектоскопа и может служить документальным подтверждением наличия дефекта в изделии, поскольку изображение в пакете благодаря большой вязкости среды может сохраняться в течение нескольких суток [патент РФ 2171984].

Способ осуществляют с помощью магнитного дефектоскопа, включающего блок питания, электромагнит, индикаторный пакет и плоскую катушку в межполюсном пространстве, упруго закрепленную на торцах электромагнита, при этом ее ось проходит через центр электромагнита в плоскости его нейтрального сечения, а индикаторный пакет содержит магнитную жидкость с вязкостью 50-100 сСт и упруго подвешен к нижней плоскости катушки. В верхней части ярма электромагнита выполнено смотровое окно.

Известный способ позволяет повысить производительность контроля при одновременном уменьшении расхода дефектоскопических материалов за счет осуществления операции стирания изображения.

Недостатком этого способа также является низкая точность оценки результатов неразрушающего контроля ввиду невозможности количественной оценки этих результатов, так как контроль дефектов осуществляется визуально по индикации магнитной жидкости на поверхности изделия.

Наиболее близким к заявляемому является способ магнитопорошкового контроля изделий [патент РФ 2356042], в котором располагают намагничивающее устройство с индикаторным пакетом, заполненным магнитной жидкостью, включающей жидкую фазу и магнитный порошок на поверхности контролируемой детали. Воздействуют переменным магнитным полем на контролируемую деталь. Определяют наличие дефекта путем визуального контроля расположения частиц магнитного порошка в индикаторном пакете с последующим стиранием изображения. При наличии дефекта в зоне контроля измеряют электрическое сопротивление магнитной жидкости при помощи электрических контактов, установленных в индикаторном пакете. При этом измерение электрического сопротивления магнитной жидкости предварительно осуществляют вне зоны дефекта, а затем в зоне дефекта путем перемещения индикаторного пакета и совмещения линии контактов с центральной плоскостью дефекта.

Способ осуществляют с помощью устройства, содержащего блок питания, электромагнит, индикаторный пакет и плоскую катушку в межполюсном пространстве, упруго закрепленную на торцах электромагнита. Индикаторный пакет содержит магнитную жидкость и упруго подвешен к нижней плоскости катушки. Внутри индикаторного пакета на одной оси размещены два электрических контакта. Магнитная жидкость содержит медный порошок в количестве 30-50% от массы магнитной жидкости.

Измерение электрического сопротивления магнитной жидкости вне зоны дефекта, а затем в зоне дефекта позволяет по результатам измерений количественно оценить дефект контролируемой детали при его наличии и тем самым обеспечить повышение точности оценки результатов контроля.

Частицы магнитной жидкости в зоне дефекта заполняют межконтактную зону, притягиваются между собой, образующийся при этом валик индикации из частиц магнитной жидкости имеет большее поперечное сечение, чем аналогичный слой в бездефектной зоне, что приводит к уменьшению электрического сопротивления магнитной жидкости в зоне дефекта, причем это уменьшение тем сильнее, чем больше поле и соответственно размеры дефекта.

Недостатком этого способа является низкая чувствительность при измерении электрического сопротивления магнитной жидкости, что снижает точность количественной оценки параметров дефектов. Это происходит по той причине, что магнитная жидкость имеет определенное электрическое сопротивление R на бездефектных участках. При воздействии магнитного поля, обусловленного наличием дефекта в изделии, образуется добавка к этому сопротивлению с отрицательным знаком ΔRд и суммарное сопротивление на участке с дефектом будет R-ΔRд, Эта добавка может быть весьма малой на фоне большой величины R, что, конечно, затрудняет измерение собственного дополнительного сопротивления ΔRд и снижает точность его измерений.

В основу изобретения положена задача повышения точности результатов количественной оценки параметров дефекта за счет повышения чувствительности измерений при сокращении времени контроля.

Поставленная задача решается тем, что в способе магнитопорошкового контроля, включающем расположение намагничивающего устройства с индикаторным пакетом, внутри которого на одной оси установлены два электрических контакта, заполненным магнитной жидкостью, содержащей жидкую фазу и магнитный порошок, на поверхности контролируемой детали, воздействие переменным магнитным полем на контролируемую деталь и определение по результатам взаимодействия магнитного поля с материалом детали в зоне контроля наличия дефекта путем визуального контроля расположения частиц индикатора, полученного в индикаторном пакете, и при наличии дефекта проведение измерения электрического параметра магнитной жидкости в зоне контроля с последующей оценкой величины дефекта по результатам измерений, согласно изобретению в качестве электрического параметра измеряют величину гальванического тока магнитной жидкости, при этом жидкая фаза магнитной жидкости индикаторного пакета содержит 1-5% соляной кислоты концентрацией 10-30%, а электрические контакты в индикаторном пакете выполнены в виде двух плоских медных пластин размером 10×10×0,3 мм, установленных перпендикулярно горизонтальной оси индикаторного пакета на расстоянии 1-3 мм относительно друг друга.

Измерение в качестве электрического параметра магнитной жидкости - величины гальванического тока - обеспечило повышение точности результатов количественной оценки параметров дефекта за счет отсутствия гальванических токов на бездефектных участках контролируемого изделия и их появления при наличии дефекта.

При измерении гальванических токов на бездефектных участках, где на контакты действует однородное поле, оба контакта находятся в одинаковых условиях (оба контакта выполнены из одного и того же материала - меди, на них действуют одни и те же поля, одна и та же магнитная жидкость). В этом случае контакты будут иметь один и тот же электрический потенциал, разность потенциалов будет близка к нулю, что обуславливает отсутствие гальванических токов между контактами.

Поскольку магнитное поле дефекта имеет локальную структуру, то оно не может одновременно воздействовать на оба контакта, а только на один из них. При этом потенциальное равновесие между электродами нарушается, поскольку на одном из них накапливается магнитный порошок, входящий в состав магнитной жидкости, что приводит к появлению в цепи гальванических токов.

Таким образом, в заявляемом решении измеряемый сигнал в отсутствие дефекта близок к нулю (в то время как в наиболее близком решении по патенту РФ 2356042 он имеет определенную величину, часто весьма значительную), что позволяет с более высокой точностью измерить полезный сигнал и, следовательно, более точно оценить параметры дефекта.

При этом нет необходимости проводить измерение сначала вне зоны дефекта. Измерение величины гальванического тока проводят только один раз в зоне дефекта путем перемещения индикаторного пакета и совмещения плоскости контакта с плоскостью дефекта, что сокращает время контроля.

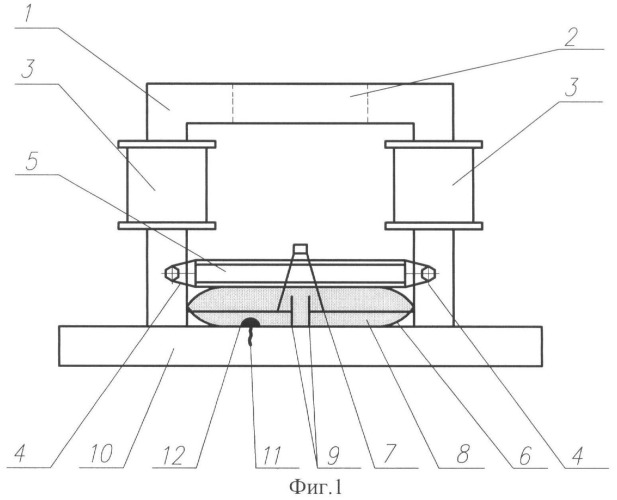

На фиг.1 представлено устройство для осуществления способа магнитопорошкового контроля;

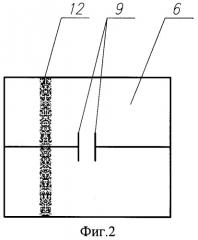

на фиг.2 - относительное расположение индикации дефекта, индикаторного пакета и контактных пластин при размещении индикаторного пакета на поверхности изделия;

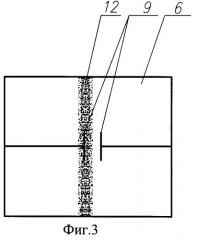

на фиг.3 - то же при измерении величины гальванических токов, возникающих в измерительной цепи в результате появления при сканировании поверхности в зоне одного из контактов валика индикации ферромагнитного порошка.

Способ осуществляют с помощью устройства (фиг.1-3). Устройство для осуществления способа магнитопорошкового контроля (фиг.1,) содержит намагничивающее ярмо 1, в верхней части которого выполнено прямоугольное окно 2, намагничивающие обмотки 3. В межполюсном пространстве к торцам ярма 1 на амортизаторах 4 упруго закреплена плоская катушка 5, ось которой проходит через центр ярма 1 в плоскости его нейтрального сечения. Индикаторный пакет 6 с помощью упругих амортизаторов 7 подвешен снизу к катушке 5. Внутри индикаторного пакета 6 находится магнитная жидкость 8 - суспензия, состоящая из магнитного порошка и жидкой фазы с добавкой 1-5% электролита - соляной кислоты концентрацией 10-30%, и расположены электрические контакты в виде двух плоских пластин 9 (фиг.2, 3), выполненных из меди, размером 10×10×0,3 мм, установленных перпендикулярно его горизонтальной оси на расстоянии 1-3 мм относительно друг друга для подсоединения к микроамперметру и последующего измерения гальванического тока (на чертеже не показан).

Способ осуществляют следующим образом. Намагничивающее ярмо 1 с индикаторным пакетом 6 располагают на поверхности контролируемой детали 10 с дефектом 11, воздействуют переменным магнитным полем на контролируемую деталь 10 и по результатам взаимодействия магнитного поля с материалом детали 10 в зоне контроля определяют наличие дефекта 11 путем визуального контроля расположения частиц магнитной жидкости 8 индикаторного пакета 6 (валик 12 индикации частиц порошка магнитной жидкости 8).

При этом если магнитная индикация находится вне зоны пластин 9, то гальванический ток в магнитной жидкости 8 будет равен нулю.

Для измерения гальванических токов, возникающих в области дефекта 11, перемещают намагничивающее ярмо 1 с индикаторным пакетом 6, например, справа налево до совпадения валика 12 индикации с левой пластиной 9. При этом потенциальное равновесие системы нарушается, поскольку в зоне левой пластины 9 накапливается магнитный порошок, создающий свой электродный потенциал, отсутствующий на правой пластине 9, что приводит к разбалансу системы, при этом в цепи появляется электрический ток.

При дальнейшем перемещении в том же направлении валик 12 индикации дефекта 11 окажется под правой пластиной 9, что также приведет к появлению гальванического тока, но обратной полярности. Если валик 12 окажется в центре между пластинами 9, то величина гальванического тока будет равна нулю, поскольку такое расположение его относительно пластин 9 не приведет к разбалансу системы.

Таким образом, перемещение намагничивающего ярма 1 с индикаторным пакетом 6 через зону дефекта 11 приведет к появлению двухполярного сигнала гальванического тока с его отсутствием при перемещении ярма 1 с индикаторным пакетом через центр между пластинами 9.

В качестве конкретного примера осуществления заявляемого способа проводили магнитопорошковый контроль образца - заведомо дефектной плоской стальной детали с дефектом (щель) глубиной 2,0 мм, шириной 0,1 мм. При магнитопорошковом контроле образца заявляемым способом были получены следующие значения гальванических токов i:

- на бездефектном участке i=5 мкА;

- в области контактных пластин: катод i=52 мкА, анод i=48 мкA.

В среднем превышение значения тока над дефектом по сравнению с током на бездефектном участке составило ~ 10 раз, в то время как измерение электрического сопротивления по способу, предложенному в наиболее близком к заявляемому решении [патент РФ 2356042], дает следующие значения сопротивления R:

- на бездефектном участке R=2000 Ом;

- на участке с дефектом R=1500 Ом,

что соответствует уменьшению сигнала на бездефектном участке ~ в 1,3 раза.

Таким образом, чувствительность измерений предлагаемым способом существенно повышается по сравнению с наиболее близким решением, что позволит более точно определить параметры дефекта.

Способ магнитопорошкового контроля, включающий расположение намагничивающего устройства с индикаторным пакетом, снабженным двумя электрическими контактами, размещенными внутри него на одной оси, и заполненным магнитной жидкостью, содержащей жидкую фазу и магнитный порошок, на поверхности контролируемой детали, воздействие переменным магнитным полем на контролируемую деталь и определение по результатам взаимодействия магнитного поля с материалом детали в зоне контроля наличия дефекта путем визуального контроля расположения частиц магнитного порошка, полученного в индикаторном пакете, и при наличии дефекта проведение измерения электрического параметра магнитной жидкости в зоне контроля с последующей оценкой величины дефекта по результатам измерений, отличающийся тем, что в качестве электрического параметра измеряют величину гальванического тока магнитной жидкости, при этом жидкая фаза магнитной жидкости индикаторного пакета содержит 1-5% соляной кислоты концентрацией 10-30%, а электрические контакты индикаторного пакета выполнены в виде 2-х плоских медных пластин размером 10×10×0,3 мм, установленных перпендикулярно горизонтальной оси индикаторного пакета на расстоянии 1-3 мм относительно друг друга.