Топливный элемент и способ изготовления топливного элемента

Иллюстрации

Показать всеПредложен топливный элемент малого размера, способный обеспечить стабильный выход, а также способ его изготовления. Топливный элемент (1) включает в себя: мембранно-электродный блок (МЕА) (13), в котором топливный электрод (16) и кислородный электрод (14) расположены напротив электролитической мембраны (15), причем электролитическая мембрана размещена между электродами; первую прижимную пластину (10) и вторую прижимную пластину (11), которые расположены напротив МЕА (13) и его периферийной области (13D); сквозное отверстие (12), проходящее от первой прижимной пластины (10) к второй прижимной пластине (11) через периферийную область (13D); и слой (20) смолы, вдавленный в сквозное отверстие (12). За счет слоя (20) смолы, сформированного в сквозном отверстии (12), МЕА (13) удерживается под давлением между первой прижимной пластиной (10) и второй прижимной пластиной (11). По сравнению со скреплением с помощью металлического винта пространство, необходимое для крепления, уменьшается, а пространство для защитной изоляции не является необходимым. Благодаря эластичности слоя (20) смолы легко поддерживается состояние повышенного давления. Предложенная конструкция позволяет создавать топливные элементы малого размера, способные обеспечивать стабильный выход. 3 н. и 12 з.п. ф-лы, 19 ил., 4 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к топливному элементу, содержащему мембранно-электродный блок (МЕА), в котором два электрода расположены напротив электролитической мембраны, находящейся между ними, а также к способу его изготовления.

Уровень техники

В последние годы топливный элемент привлек к себе внимание как источник питания электронных устройств. Топливный элемент содержит мембранно-электродный блок (МЕА), в котором электролитическая мембрана расположена между анодом (топливным электродом) и катодом (кислородным электродом). Топливо подается к топливному электроду, а воздух или кислород, соответственно, подаются к кислородному электроду. В результате в топливном электроде и кислородном электроде инициируется окислительно-восстановительная реакция, и часть химической энергии топлива преобразуется в электрическую энергию, которая выделяется в виде электрической мощности.

В таком топливном элементе, чтобы осуществить эффективную генерацию мощности, желательно улучшить контактные характеристики между соответствующими слоями в МЕА. Соответственно, была предложена технология, в которой МЕА вставляется между пластинами из других материалов или подобными пластинами и удерживается под давлением за счет скрепления с помощью металлического винта (например, патентная литература 1 и 2). В патентной литературе 1 пластинчатый корпус, в котором множество МЕА расположены слоями в плоскости вертикального направления и вставлены в виде сэндвича между парой крепежных пластин, скреплен винтами, при этом пластинчатый корпус удерживается под давлением за счет использования осевой силы, создаваемой при продвижении винта. В патентной литературе 2 сборка, в которой множество МЕА, расположенных в направлении плоскости, скрепляются винтом в наружной круговой секции.

Список ссылок

Патентная литература

РТL1: Публикация №2006-120589 нерассмотренной заявки на патент Японии.

PTL2: Публикация №2004-327105 нерассмотренной заявки на патент Японии.

Сущность изобретения

Однако в технологиях патентной литературы 1 и 2 в связи с использованием металлического винта возникает необходимость оставлять пространство для закручивания винта и пространство для предохраняющей изоляции в отношении МЕА. Эти пространства сложно изолировать, поскольку топливный элемент постепенно миниатюризируется. Кроме того, после закрепления происходит постепенное ослабление силы крепления за счет разбухания МЕА благодаря генерированию мощности. В результате получается, что трудно поддерживать крепление в сжатом состоянии на протяжении длительного времени. Кроме того, в сборке, в которой множество МЕА расположены в направлении распространения плоскости, как в патентной литературе 2, трудно обеспечивать пространство для закручивания винта каждого МЕА, и герметизация в направлении распространения плоскости легко получает неравномерность. В результате существует недостаток, заключающийся в том, что выход становится нестабильным.

Принимая во внимание вышеупомянутые недостатки, задачей настоящего изобретения является создание топливного элемента малого размера, способного обеспечить стабильный выход, а также способ его изготовления.

Топливный элемент согласно настоящему изобретению включает в себя: мембранно-электродный блок (МЕА), в котором топливный электрод и кислородный электрод расположены напротив электролитической мембраны, причем электролитическая мембрана расположена между электродами; пару прижимных пластин, расположенных соответственно на стороне топливного электрода и на стороне кислородного электрода МЕА напротив МЕА и ее периферийной области; сквозное отверстие, проходящее от одной пластины из пары прижимных пластин к другой пластине из пары прижимных пластин через периферийную область МЕА; и слой смолы, вдавленный в сквозное отверстие.

Способ изготовления топливного элемента согласно настоящему изобретению включает этапы, на которых: формируют мембранно-электродный блок МЕА, в котором топливный электрод и кислородный электрод расположены напротив электролитической мембраны, причем электролитическая мембрана расположена между электродами; размещают в виде слоя МЕА и ее периферийную область между парой прижимных пластин, каждая из которых в периферийной области имеет отверстие, расположенное напротив отверстия в другой пластине, и вводят в отверстие одной из пары прижимных пластин расплавленный материал термопластичной смолы при заданном давлении.

В топливном элементе согласно настоящему изобретению пара прижимных пластин размещается напротив МЕА и периферийной области МЕА, а слой смолы, введенный в сквозное отверстие, проникает в соответствующие прижимные пластины и периферийную область. За счет слоя смолы МЕА удерживается под давлением. По сравнению с креплением с использованием металлического винта пространство, необходимое для крепления, уменьшается, а пространство для защитной изоляции МЕА не является необходимым. Кроме того, благодаря эластичности смолы легко поддерживается заданное состояние повышенного давления.

В способе изготовления топливного элемента согласно настоящему изобретению МЕА и его периферийная область в виде слоя размещаются между парой прижимных пластин, каждая из которых имеет отверстие, расположенное напротив отверстия в другой пластине в периферийной области, и расплавленный материал термопластичной смолы вводят в отверстие одной из пары прижимных пластин при заданном давлении. Таким образом, расплавленный материал термопластичной смолы достигает отверстия другой прижимной пластины от отверстия одной прижимной пластины через периферийную область МЕА. После того, как материал смолы непрерывно вводят, этот материал смолы постепенно отверждается со стороны другой прижимной пластины, около отверстия в прижимной пластине, в процессе ввода смолы. Таким образом, слой смолы вводится в сквозное отверстие, проходящее через пару прижимных пластин, в периферийную область МЕА.

В топливном элементе и способе изготовления топливного элемента согласно настоящему изобретению напротив МЕА и периферийной области МЕА размещают пару прижимных пластин, и слой смолы, введенный в сквозное отверстие, проникает в соответствующие прижимные пластины и периферийную область, находящуюся между прижимными пластинами. Таким образом, может быть реализован топливный элемент малого размера, способный обеспечить стабильный выход.

Краткое описание чертежей

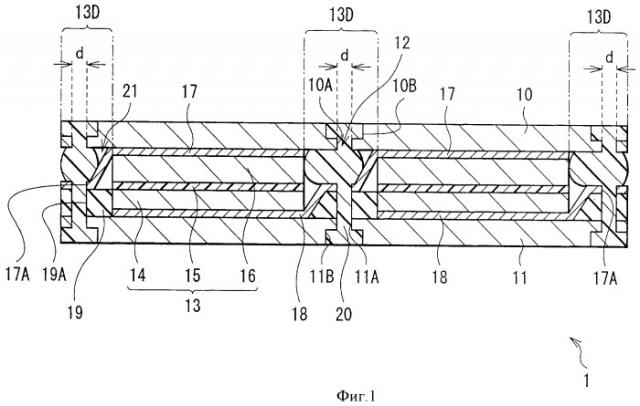

Фиг.1 является видом в разрезе, иллюстрирующим структуру топливного элемента, согласно первому варианту осуществления настоящего изобретения.

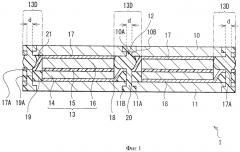

Фиг.2 является видом сверху первой прижимной пластины, показанной на фиг.1.

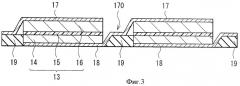

Фиг.3 является видом в разрезе, иллюстрирующим способ производства топливного элемента, показанного на фиг.1, в порядке выполнения его этапов.

Фиг.4 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.3.

Фиг.5 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.4.

Фиг.6 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.5.

Фиг.7 является схематическим видом, иллюстрирующим структуру приспособления, используемого на этапе, показанным на фиг.6.

Фиг.8 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.6.

Фиг.9 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.7.

Фиг.10 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно первому измененному примеру.

Фиг.11 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно второму варианту осуществления настоящего изобретения.

Фиг.12 является видом в разрезе, схематически иллюстрирующим структуру топливного элемента, показанного на фиг.11.

Фиг.13 является видом в разрезе, иллюстрирующим способ производства топливного элемента, показанного на фиг.11 в порядке выполнения его этапов.

Фиг.14 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.13.

Фиг.15 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.14.

Фиг.16 является видом в разрезе, иллюстрирующим этап, следующий за этапом, показанным на фиг.15.

Фиг.17 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно второму измененному примеру.

Фиг.18 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно третьему измененному примеру.

Фиг.19 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно четвертому измененному примеру.

Осуществление изобретения

В дальнейшем варианты осуществления настоящего изобретения будут подробно описаны. Кроме того, описание будет приведено в следующем порядке. Во втором варианте осуществления изобретения, втором видоизмененном примере и в примерах с первого по четвертый одинаковые ссылочные позиции обозначают элементы, подобные элементам первого варианта осуществления изобретения, и их описание будет опущено, т.к. соответствует предыдущему.

(1) Первый вариант осуществления изобретения: пример сборки, в которой шесть МЕА соединяются в форме буквы U.

(2) Первый видоизмененный пример: пример, в котором область сечения, находящегося в плоскости, проходящей через отверстия в сборке (1), изменяется согласно каждой области.

(3) Второй вариант осуществления изобретения: пример, в котором секция контакта вытянута в направлении, непараллельном с направлением прохождения секции электрода около центра секции электрода в сборке, в которой девять МЕА соединены линейно.

(3-1) Второй видоизмененный пример: пример, в котором секция контакта вытянута в направлении, непараллельном с направлением прохождения секции электрода от одного конца секции электрода в сборке (3).

(4) Третий видоизмененный пример: пример, в котором секция контакта вытянута в направлении, непараллельном с направлением прохождения секции электрода из пространства между соседними сквозными отверстиями в сборке (3).

(5) Четвертый видоизмененный пример: пример, в котором секция контакта вытянута в направлении, непараллельном с направлением прохождения секции электрода от обоих концов секции электрода в сборке (3).

Первый вариант осуществления изобретения

1. Структура топливного элемента 1

Фиг.1 - вид в разрезе, иллюстрирующий структуру топливного элемента 1, согласно первому варианту осуществления настоящего изобретения. Фиг.2 - вид со стороны первой прижимной пластины топливного элемента, показанного на фиг.1. Топливный элемент 1 является, например, прямым метаноловым топливным элементом (DMFC), используемым, например, для мобильного устройства, такого как мобильный телефон, и PDA (Personal Digital Assistant - персональный цифровой секретарь), или ноутбука ПК (Персонального Компьютера). В топливном элементе 1 сформирована сборка, в которой множество МЕА 13 соединены в направлении плоскости.

В МЕА 13 топливный электрод 16 и кислородный электрод 14 расположены напротив электролитической мембраны 15, находящейся между ними. Множество МЕА 13 вставлены между сепараторами (соединительными элементами) 17 и 18, соответственно, со стороны топливного электрода 16 и со стороны кислородного электрода 14, и последовательно электрически соединены (например, соединение вдоль направления D1 на фиг.2). В этом варианте осуществления изобретения шесть МЕА (сборка) соединены в форме буквы U в плоскостном направлении.

Электролитическая мембрана 15 выполнена из материала, проводящего протоны, и имеющего, например, группу (-SO3H) сульфоновой кислоты. Примеры материала, проводящего протоны, включают в себя полиперфтороалкилы сульфоновой кислоты (например, «Nafion» (зарегистрированный товарный знак), производимый фирмой DuPont), углеводородный протон-проводящий материал, такой как полиимид сульфоновой кислоты, а также фуллереновый протон-проводящий материал в виде.

Топливный электрод 16 и кислородный электрод 14 имеют структуру, в которой, например, на проводнике тока, выполненном, например, из копировальной бумаги или подобного материала, сформирован каталитический слой, содержащий катализатор, такой как пластина (Pt) и рутений (Ru). Каталитический слой состоит, например, из слоя, в котором поддерживающее вещество, такое как сажа, поддерживающее катализатор, диспергировано в протон-проводящем материале на основе полиперфтороалкил сульфоновой кислоты или подобном материале.

На стороне топливного электрода 16 и стороне кислородного электрода 14 МЕА 13 располагаются, соответственно, первая прижимная пластина 10 и вторая прижимная пластина 11 с сепараторами 17 и 18 между ними. В выбранном месте периферийной области 13D МЕА 13 обеспечивается сквозное отверстие 12, которое проходит от первой прижимной пластины 10 к второй прижимной пластине 11.

Первая прижимная пластина 10 и вторая прижимная пластина 11 расположены напротив области, в которой сформированы МЕА 13 и его периферийная область 13D. Физическое усилие на соединенных МЕА 13 поддерживается с помощью первой прижимной пластины 10 и второй прижимной пластины 11, при этом характеристики контакта между соответствующими слоями МЕА 13/МЕА 13 и сепараторами 17 и 18 обеспечиваются первой прижимной пластиной 10 и второй прижимной пластиной 11. Кроме того, в периферийной области 13D формируется уплотняющая секция 19 вдоль внешней периферии МЕА 13 между второй прижимной пластиной 11 и сепараторами 17, 18.

Первая прижимная пластина 10 и вторая прижимная пластина 11 выполнены, например, из алюминия (А1), обработанного алюмитом, из суперконструкционного пластика или конструкционного пластика, такого как полифениленовый сульфид и полиэфирный кетон, из керамики, или металлического материала, такого как нержавеющая сталь, обработанная для обеспечения изоляции. Кроме того, как показано на фиг.2, первая прижимная пластина 10 имеет отверстие 10С для подачи топлива к топливному электроду 16. Топливо подается из топливного резервуара, или подобной емкости (не показана). Кроме того, аналогично первой пластине, вторая прижимная пластина 11 имеет отверстие для подачи кислорода (воздуха) к кислородному электроду 14. Например, воздух может поступать за счет связи с внешним пространством. Кроме того, хотя фиг.2 иллюстрирует планарную структуру первой прижимной пластины 10, планарная структура второй прижимной пластины 11 аналогична планарной структуре первой прижимной пластины 10.

Сквозные отверстия 12 выполняются, например, с равномерными интервалами в направлении плоскости топливного элемента 1, а их поперечное сечение имеет форму, например, окружности с диаметром d. To есть в периферийной области 13D, первой прижимной пластине 10, сепараторе 17 (сепараторе 18), уплотнительной секции 19 и второй прижимной пластине 11, соответственно, выполнены круглые отверстия (отверстия 10А, 17А, 19А и 11А), диаметр d которых соответствует сквозному отверстию 12. Желательно, чтобы отверстия 10А, 17А, 19А и 11А были расположены напротив друг друга и имели одинаковую форму, поскольку при этом легко формируется слой 20 смолы, описываемый ниже. В то же время в периферийной области 13D пространство между первой прижимной пластиной 10 и сепаратором 17 (сепаратором 18) является областью 21 (воздушным зазором), который формирует сквозное отверстие 12 вместе с упомянутыми выше отверстиями 10А, 17А, 19А и 11А. В сквозное отверстие 12 вводится слой смолы 20.

Кроме того, на поверхности (со стороны, противоположной МЕА 13) области, соответствующей сквозному отверстию 12 первой прижимной пластины 10 и второй прижимной пластины 11, соответственно выполнены вогнутые участки 10В и 11В, нижняя поверхность которых имеет большую площадь, чем площадь отверстий 10А и 11А.

Слой 20 смолы выполнен из полимерного материала, обладающего термической пластичностью, такого как полипропилен (РР), полиэтилен (РЕ), поливинил хлорид (PVC), АБС-смолы (ABS, акрилонитрил-бутадиен-стирол сополимер), нейлон, полиацеталь (РОМ), фторсодержащая смола, полиметил пентен (РМР), полиакрилонитрил (PAN), полиакрилат, силиконовый каучук, хлоропреновый каучук и фторкаучук. В качестве компонента материала слоя 20 смолы желательно иметь материал, имеющий точку плавления от 210 до 230°C, включая эти значения, по следующей причине. Т.е. при использовании такого материала нет необходимости обеспечивать этап охлаждения, в отличие от способа литьевого формования, в котором материал расплавленной смолы заливается в металлическую пресс-форму, впоследствии материал расплавленной смолы охлаждается и затвердевает в виде отливки слоя 20 смолы. Кроме того, желательно, чтобы компонентный материал слоя 20 смолы был стойким к метиловому спирту или подобному материалу. С учетом вышеизложенного в качестве компонентного материала слоя 20 смолы подходящим материалом является полипропилен.

Сепараторы 17 и 18 обеспечивают электрическое соединение смежных МЕА по последовательной схеме. Сепараторы 17 и 18 расположены, соответственно, таким образом, чтобы они контактировали с топливным электродом 16 и кислородным электродом 14 МЕА 13 и формировали путь, через который подается топливо или воздух. Такие сепараторы 17 и 18 состоят, например, из меди (Сu), никеля (Ni), титана (Ti), нержавеющей стали (SUS) и т.п. Кроме того, такие сепараторы имеют отверстие (не показано) для подачи топлива или воздуха и составлены, например, из ячеек, таких как металлическая сетка, перфорированный металл и т.п. Кроме того, сепараторы 17 и 18 изогнуты в периферийной области 13D МЕА 13. Уплотнительная секция 19 выполнена между изогнутой секцией и второй прижимной пластиной 11.

Уплотнительная секция 19 состоит, например, из полипропилена, кислотно-модифицированного полипропилена, поливинилового спирта, полиэтилентерефталата (PET) и т.п. Уплотнительная секция 19 предназначена для уплотнения периферийной области 13D соответствующего МЕА 13, чтобы препятствовать проникновению воздуха с боковой стороны.

Топливный элемент 1 может быть изготовлен, например, следующим образом.

2. Способ изготовления топливного элемента 1

Фиг.3-9 иллюстрируют способ изготовления топливного элемента 1 пошагово. Сначала, как показано на фиг.3, формируется сборка, в которой соединено множество МЕА 13. Например, электролитическая мембрана 15, выполненная из описанного выше материала, вставляется между топливным электродом 16 и кислородным электродом 14, выполненными из описанного выше материала, и термически формуется под давлением, чтобы образовать МЕА 13. Далее подготавливаются сепараторы 17 и 18, выполненные из описанного выше материала. Один конец сепаратора изогнут, и уплотнительная секция 19, выполненная из описанного выше материала, формируется на изогнутом конце. Затем сепаратор 17 располагается на стороне топливного электрода 16, а сепаратор 18 располагается, соответственно, на стороне кислородного электрода 14 таким образом, что сепараторы 17 и 18 располагаются противоположно друг другу, и полученный в результате продукт обрабатывается термическим формованием под давлением. Таким образом образуется множество МЕА 13, вставленных между сепараторами 17 и 18, и множество МЕА 13 соединены в направлении плоскости. При этом, например в смежных МЕА 13, конец сепаратора 17 на одном МЕА 13 присоединен к концу сепаратора 18 другого МЕА 13 в соединительной секции 170.

Затем, как показано на фиг.4, в выбранном положении в периферийной области 13D соответствующих МЕА 13 в сепараторах 17, 18 соответственно формируются отверстия 17А и 19А, соединительная секция 170 и уплотнительная секция 19 с помощью, например, штамповки листов, перфорирования и т.п.

В то же время вогнутые секции 10В и 11В формируются в первой прижимной пластине 10 и второй прижимной пластине 11 с помощью, например, прессования, частичного травления, диффузионного соединения и т.п. После этого, в дне вогнутых секций 10В и 11В формируются отверстия 10А и 11А, например, с помощью прессования, фрезерования и т.п.

Далее, как показано на фиг.5, первая прижимная пластина 10 накладывается на сторону сепаратора 17 (со стороны топливного электрода 16) соединенных МЕА 13, вторая прижимная пластина 11 накладывается на сторону сепаратора 18 (со стороны кислородного электрода 14), а отверстия 10А, 11А, 17А и 19А устанавливаются противоположно друг другу, и полученная сборка подвергается термическому формованию под давлением. Таким образом, соединенные МЕА 13 вставляются между первой прижимной пластиной 10 и второй прижимной пластиной 11, и образуется сквозное отверстие 12. После этого верхняя пресс-форма 110 вводится в контакт со стороной первой прижимной пластины 10, и нижняя пресс-форма 111 вводится в контакт со стороной второй прижимной пластины 11. В верхней пресс-форме 110 отверстие 110А для инжекции обеспечивается в положении, противоположном сквозному отверстию 12. В нижней пресс-форме 111 обеспечивается отверстие 22 для воздуха.

В дальнейшем формируется слой 20 смолы с помощью так называемого метода впрыскивания расплавленного потока, в котором вышеупомянутый материал смолы в расплавленном состоянии (смола 20А) заливается в сквозное отверстие 12. То есть, например, как показано на фиг.6, смола 20А заливается из отверстия 110А для инжекции верхней пресс-формы 110 под давлением, например, от 0.25 до 0.35 МПа. При этом смола 20А одновременно вводится во множество отверстий 110А для инжекции с помощью приспособления 120, как показано, например, на фиг.7. Приспособление 120 обеспечивается вертикальным литником 112, используемым как заливочное отверстие для смолы 20А, множеством литниковых ходов 113, используемых как протоки для смолы 20А, которая вводится через вертикальный литник 112, и питателем 114, обеспеченным на конце соответствующих литниковых ходов 113. Во множестве литниковых ходов 113 длина каждого маршрута из вертикального литника 112 к питателю 114, обеспеченному на конце соответствующих литниковых ходов 113, равна друг другу. Во время использования питатель 114 приспособления 120 расположен напротив отверстия 110А для инжекции верхней пресс-формы 110, и смола 20А вводится из вертикального литника 112. Таким образом вводимая смола 20А расходится в соответствующие литниковые ходы 113 и достигает отверстия 110А для инжекции через соответствующие питатели 114, при этом смола 20А равномерно и одновременно вводится в соответствующие отверстия 110А для инжекции.

Когда смола 20А одновременно вводится в соответствующие инжекционные отверстия 110А верхней пресс-формы 110, как описано выше, смола 20А сначала протекает вдоль вогнутой секции 10В, сформированной в первой прижимной пластине 10. Кроме того, за счет введения смолы 20А со стороны топливного электрода 16 уплотнительные характеристики на стороне топливного электрода 16 могут быть улучшены.

В дальнейшем, как показано на фиг.8, поскольку смола 20А вводится непрерывно, эта смола 20А, диффундируя в вогнутую секцию 10В, проходит через отверстие 10А первой прижимной пластины 10, область 21, отверстие 17А сепараторов 17 и 18, отверстие 19А уплотнительной секции 19 и отверстие 11А второй прижимной пластины 11 в указанном порядке и достигает вогнутой секции 11В второй прижимной пластины 11. В это время смола 20А, протекая через сквозное отверстие 12, уплотняется с помощью верхней пресс-формы 110 и нижней пресс-формы 111, и таким образом, смола 20А не вытекает наружу. Кроме того, поскольку внутреннее давление увеличивается за счет давления, создаваемого при введении смолы 20А, то в результате поддерживается внутренняя воздухонепроницаемость. Кроме того, благодаря воздушному отверстию 22, обеспеченному в нижней пресс-форме 111, внутреннее давление регулируется, чтобы избежать внутреннего разрушения МЕА 13, и устраняется воздействие на электроды за счет удаления генерируемого газа. В это время, когда положение смолы 20А находится ближе к инжекционному отверстию 11А, ее температура более высокая. Когда положение смолы 20А находится дальше от инжекционного отверстия 11А, температура постепенно становится ниже. Таким образом, вязкость смолы 20А поблизости от поверхности инжекционного отверстия 110А является более высокой, а вязкость смолы 20А поблизости от второй прижимной пластины 11 является более низкой.

Далее, как показано на фиг.9, поскольку происходит дальнейшее вливание смолы 20А, смола 20А заливается и диффундирует во всю вогнутую секцию 11В второй прижимной пластины 11. Смола 20А последовательно отверждается от вогнутой секции 11В к вогнутой секции 10В второй прижимной пластины 11. Во время выполнения этого этапа часть области 21 воздушного зазора также заполняется смолой 20А, которая должна быть отверждена, и слой 20 смолы вводится в сквозное отверстие 12. Поскольку смола 20А диффундирует в вогнутые секции 10В и 11В и отверждается, как описано выше, МЕА 13 удерживается под давлением (зафиксировано) с помощью первой прижимной пластины 10 и второй прижимной пластины 11. В это время, поскольку первая прижимная пластина 10 и вторая прижимная пластина 11 имеют, соответственно, вогнутые секции 10В и 11В, то даже при изменении количества смолы 20А, вводимой в соответствующие сквозные отверстия 12, такое изменение поглощается, и равномерная герметизация легко достигается. И на последнем этапе, после того как введено заданное количество смолы 20А, смола обеспечивает герметичное уплотнение, при этом поддерживается состояние герметизации. Соответственно, изготовление топливного элемента 1, показанного на фиг.1, завершается.

Далее будут описаны функционирование и полученный результат этого варианта осуществления изобретения

3. Функционирование топливного элемента 1

В описанном выше топливном элементе 1, в то время как топливо поступает через первую прижимную пластину 10 и сепаратор 17 к топливному электроду 16, кислород поступает через вторую прижимную пластину 11 и сепаратор 18 к кислородному электроду 14. В результате инициируется окислительно-восстановительная реакция, и химическая энергия топлива преобразуется в электрическую энергию, которая выделяется как электрическая мощность.

В этом случае сквозное отверстие 12 обеспечивается в периферийной области 13D первой прижимной пластины 10 и второй прижимной пластины 11, которые составляют слоеную структуру с соединенными блоками МЕА 13, а слой 20 смолы вводится в сквозное отверстие 12. Таким образом, МЕА 13 фиксируется и удерживается под давлением. За счет использования слоя 20 смолы, как описано выше, фиксирующее пространство меньше, чем в том случае, когда фиксирование производится металлическим винтом, и нет необходимости обеспечивать пространство для защитной изоляции в отношении МЕА 13. Таким образом, в частности, в том случае, когда множество МЕА 13 соединяются в направлении плоскости, фиксирующее пространство может быть обеспечено в областях, окружающих каждый из множества МЕА 13, и топливный элемент 1 может быть равномерно герметизирован по всей плоскости.

Кроме того, в том случае, когда используется металлический винт, фиксирующая сила ослабевает из-за разбухания МЕА вследствие генерирования мощности, и поэтому трудно поддерживать состояние герметизации за счет фиксированного винта на протяжении длительного времени. Однако, в этом варианте осуществления изобретения, благодаря эластичности смолы 20, заданное состояние герметизации легко поддерживается после крепления. Кроме того, утечка топлива предотвращается с помощью слоя 20 смолы.

Кроме того, в описанном выше способе изготовления топливного элемента 1, МЕА 13 и периферийная область 13D вставляются между первой прижимной пластиной 10 и второй прижимной пластиной 11, имеющих, соответственно, отверстия 10А и 11А, при этом расплавленная смола 20А заливается при заданном давлении в отверстие 10А первой прижимной пластины 10. Таким образом, расплавленная смола 20А постепенно отверждается со стороны второй прижимной пластины 11 в сквозном отверстии 12. В результате слой 20 смолы вводится в сквозное отверстие 12. Как описывалось выше, за счет протекания расплавленной смолы 20А в сквозное отверстие 12 при заданном давлении и затвердевание расплавленной смолы 20А при естественном охлаждении слой 20 смолы формируется только в выбранном месте периферийной области 13D МЕА 13.

Как описывалось выше, в этом варианте осуществления изобретения первая прижимная пластина 10 и вторая прижимная пластина 11 находятся напротив МЕА 13 и периферийной области 13D, при этом слой 20 смолы вводится в сквозное отверстие 12, сформированное в периферийной области 13D. Таким образом может быть реализован топливный элемент 1 маленького размера, способный обеспечить стабильный выход.

Видоизмененный пример 1

Фиг.10 является видом сверху, иллюстрирующим структуру, видимую со стороны первой прижимной пластины топливного элемента, согласно первому видоизмененному примеру описанного выше варианта осуществления изобретения. Структура топливного элемента в этом примере подобна структуре топливного элемента 1 описанного выше варианта осуществления изобретения, за исключением сквозного отверстия и формы вогнутой секции первой прижимной пластины и второй прижимной пластины. В этом примере вторая прижимная пластина (не показана) имеет структуру, подобную структуре первой прижимной пластины 30.

Топливный элемент этого примера имеет сквозные отверстия 31, 32 и 33 в периферийной области 13D блока МЕА 13. Каждое из сквозных отверстий 31, 32 и 33, соответственно, имеет различную площадь поперечного сечения. Площадь поперечного сечения во внутренней области больше, чем площадь поперечного сечения в концевой области (по периферии топливного элемента). То есть планарная форма первой прижимной пластины 30 является прямоугольной. Площадь поперечного сечения увеличивается в следующем порядке: сквозное отверстие 31 в четырех углах прямоугольника, сквозное отверстие 32 в области, напротив сторон прямоугольника, и сквозное отверстие 33 в центральной области прямоугольника. В первой прижимной пластине 30 формируются отверстия 31А, 32А и 33А, площадь поперечного сечения которых равна площади сквозных отверстий 31, 32 и 33, и обеспечиваются вогнутые секции 31В, 32В и 33В, площадь дна у которых больше, чем площадь поперечного сечения сквозных отверстий 31, 32 и 33.

Как описывалось выше, за счет формирования различных площадей поперечного сечения сквозных отверстий 31, 32 и 33, т.е. таким образом, чтобы они в одной плоскости имели разную площадь, соответствующую каждой области, можно обеспечить крепление, соответствующее реактивной силе в плоскости топливного элемента. В целом, в сборке, в которой МЕА связаны в направлении плоскости, реактивная сила имеет наибольшее значение вблизи центра сборки, в то же время эта сила более слабая на периферии. Таким образом, строго говоря, трудно выполнить равномерное удержание под давлением областей между центром и краями. В этом примере за счет формирования сквозных отверстий 31, 32 и 33 с различной площадью поперечного сечения, соответствующей каждой области, удерживающая сила, соответствующая упомянутой выше реактивной силе, может быть задана. Таким образом, может быть обеспечена возможность более равномерного удерживания под давлением.

Кроме того, в соответствии с площадью поперечного сечения для каждого сквозного отверстия предел прочности на разрыв может быть установлен произвольно, и таким образом, управление крутящим моментом после крепления и т.п. не является необходимым. Кроме того, благодаря равномерной герметизации физическая прочность легко обеспечивается вне зависимости от толщины первой прижимной пластины 30 и второй прижимной пластины, в результате можно изготовить тонкий топливный элемент.

Кроме того, форма области поперечного сечения вышеописанных сквозных отверстий особым образом не ограничивается. Поскольку удерживающая сила определяется площадью поперечного сечения, форма при проектировании сквозных отверстий имеет определенную степень свободы. Кроме того, в первом видоизмененном примере было дано описание случая, в котором размер площади поперечного сечения сквозных отверстий изменяется в зависимости от области крепления, в соответствии с реактивной силой. Кроме того, например, количество сквозных отверстий может изменяться в зависимости от области, и сквозные отверстия в промежуточной области располагаются более плотно, чем в периферийной области. В этой конструкции крепление с помощью смолы согласно реактивной силе также возможно, при этом может быть получен эффект, идентичный эффекту приведенного выше первого видоизмененного примера.

Второй вариант осуществления изобретения

1. Структура топливного элемента 2

Фиг.11 является видом сверху, со стороны первой прижимной пластины 1 топливного элемента 2, согласно второму варианту осуществления настоящего изобретения. Фиг.12 иллюстрирует поперечное сечение вдоль линии I-I топливного элемента 2, показанного на фиг.11. Топливный элемент 2 является прямым метаноловым топливным элементом, как и топливный элемент 1 вышеописанного первого варианта осуществления изобретения. Топливный элемент 2 имеет сборку (сборку 130), в которой множество МЕА 13 электрически соединены последовательно (в дальнейшем просто определяемую как «соединенные последовательно»). Однако в этом варианте осуществления изобретения в сборке 130 девять прямоугольных МЕА 13 выровнены по линии. Для крепления сборки 130, размещенной между первой прижимной пластиной 10 и второй прижимной пластиной 11, выполнено множество сквозных отверстий 12А и 12В по схеме, отличающейся от схемы вышеописанного первого варианта осуществления изобретения. В этом варианте осуществления изобретения будет приведено подробное описание, в частности, электродных контактов 41А и 41В для внешнего соединения.

Структура электродных контактов

Планарная форма сборки 130 является, например, прямоугольной. Электродный контакт 41А на стороне + (плюс) прикрепляется к одному концу в направлении D2 соединения сборки 130, а электродный контакт 41В на стороне - (минус) прикрепляется к другому его концу. Электродный контакт 41А присоединяется к сборке 130, между сборкой и сепаратором 18, а электродный контакт 41В, соответственно, присоединяется к сборке 130 между сборкой и сепаратором 17. В последующем описании выражение «конец или конечная сторона сборки 130» означает конец или конечную сторону в направлении D2 соединения сборки 130.

Такая сборка 130 обеспечивается множеством сквозных отверстий 12А и 12В. Слой 40 смолы вводится в сквозные отверстия 12А и 12В, и таким образом создается крепление с помощью смолы. Шесть сквозных отверстий 12А в итоге выполняются на концах сборки 130, в частности, в четырех углах сборки 130 и вблизи центра концевых сторон. Крепление с помощью смолы желательно обеспечивать на обоих концах сборки 130, как указано выше. Таким образом, сборка 130 равномерно удерживается под давлением, и физическое усилие легко обеспечивается. В областях между смежными МЕА 13, которые не являются концами сборки 130, выполнено множество (в этом случае 18) сквозных отверстий 12В через равные интервалы. Слой 40 смолы выполнен из материала, аналогичного материалу слоя 20 смолы вышеописанного первого варианта осуществления изобретения.

Электродный контакт 41А состоит из электродной секции 410, проходящей вдоль концевой стороны сборки 130, и контактной секции 411, вытянутой от области, составляющей часть электродной секции 410, в направлении, непараллельном направлению прохождения электродной секции 410. В этом варианте осуществления изобретения контактная секция 411 вытянута от области, расположенной вблизи центра электродной секции 410 в направлении, перпендикулярном электродной секции 410. Аналогично электродному контакту 41А электродный контакт 41В состоит из электродной секции 412, проходящей вдоль концевой стороны сборки 130, и контактной секции 413, вытянутой от части секции 412 электрода наружу.

Примеры материала, составляющего электродные контакты 41А и 41В, включают в себя титан (Ti), молибден (Мо), вольфрам (W), золото (Аu), медь (Сu), латунь и медь, покрытую пластинками золота. Ширина В1 электродной секции 410 и 412 составляет, напри