Половолоконный мембранный модуль с покрытой внешней периферией мембраны

Иллюстрации

Показать всеИзобретение относится к половолоконному мембранному модулю, имеющему фиксирующие слои, к которым один или множество пакетов половолоконных мембран, каждый из которых включает в себя множество половолоконных мембран, прикреплены на соответствующих концах, используя литую смолу. Полая часть каждой из половолоконных мембран является открытой у одного или обоих концов, и пакет половолоконных мембран разделен на множество маленьких пакетов у одного из фиксирующих слоев на открытой стороне полой части. Внешнее окружение каждого из маленьких пакетов покрыто эластичным телом вблизи границы раздела фильтрационной части фиксирующего слоя. Изобретение обеспечивает половолоконный мембранный модуль, предотвращающий накопление взвешенных твердых веществ в половолоконных мембранах, позволяя демонстрировать стабильное выполнение фильтрации в течение длительного времени. 4 н. и 7 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается фильтрационного модуля, использующего полые волоконные мембраны, установленного в аппарате, обеспеченном в контейнере, таком как бак или ванна для аэрации и фильтрации. Более конкретно, настоящее изобретение касается фильтрационного модуля, использующего полые волоконные мембраны, используемого для фильтрационного аппарата, выполняющего очистку или стерилизацию необработанной воды, такой как речная вода, озерная вода, грунтовая вода, морская вода, сточные воды жизнедеятельности, промышленные сточные воды или стоки вторичной обработки воды, или мембранного биореактора (МБР), использующего мембраны для выполнения разделения жидкость-твердое вещество на активном иле.

УРОВЕНЬ ТЕХНИКИ

Способы переработки сточных вод включают в себя способ мембранного биореактора с погружением фильтрационного модуля в бак с активным илом и предоставлением возможности фильтрационному модулю отделять активный ил от обрабатываемой воды путем фильтрации, т.е. выполнения разделения жидкость-твердое вещество. Этот способ позволяет выполнять фильтрационную обработку, существенно увеличивая концентрацию активного ила (ВВСЖ: взвешенные вещества в смешанной жидкости) от 5000 мг/л до 20000 мг/л. Данный способ, таким образом, имеет преимущество, состоящее в том, что позволяет уменьшить объем бака с активным илом или сократить время, требуемое для реакции в баке с активным илом. Так как фильтрацию выполняют, используя мембраны, никакие взвешенные вещества (ВВ) не попадают в обработанную воду, устраняя, таким образом, необходимость бака конечного осаждения. Это выгодным образом позволяет уменьшить площадь нижнего этажа установки переработки. Кроме того, фильтрация может достигаться независимо от того, как осаждается активный ил. Это позволяет снизить тяжесть управления активным илом. Вследствие большого числа описанных выше преимуществ мембранный биореактор в последнее время быстро становился преобладающим.

Если половолоконные мембраны используются для фильтрационного модуля, прочность самих мембран предохраняет поверхность каждой из мембран от повреждения при контакте с посторонними телами из необработанной воды. Фильтрационный модуль может, таким образом, сохраняться в течение длительного времени. Такой фильтрационный модуль дополнительно имеет преимущество в возможности обратного промывания, при котором среда, такая как обработанная вода, нагнетается в направлении, противоположном направлению фильтрации, чтобы удалить осадок с поверхности мембраны. Однако, если агрегат активного ила, скопившийся в зазоре между половолоконными мембранами, или посторонние тела из необработанной воды (далее называемые взвешенные твердые вещества) не удаляются во время фильтрации, эффективная площадь мембраны может уменьшаться. Это может невыгодным образом снижать эффективность фильтрации, мешая, таким образом, стабильной фильтрации в ходе продолжительного времени.

Аэрация обычно выполняется со дна модуля, чтобы избежать накопления взвешенных твердых веществ на поверхностях половолоконных мембран или между половолоконными мембранами. Таким образом, на основании колебательного поведения половолоконных мембран и перемешивающего эффекта, связанного с восходящим движением пузырьков, взвешенные твердые вещества отходят от поверхностей половолоконных мембран или из пространства между половолоконными мембранами, предотвращая накопление. Например, устанавливают юбку на дне половолоконного мембранного модуля с множеством сквозных отверстий, образованных в фиксирующем слое со стороны юбки. Таким образом, аэрация выполняется от дна юбки, образуя газожидкостный смешанный слой в конце юбки, выступающий от юбки. Таким образом, пузырьки образуются равномерно через множество сквозных отверстий, позволяя взвешенным твердым веществам накапливаться на внешних поверхностях половолоконных мембран, чтобы легко отделяться.

Однако, когда фильтруется активный ил с высоким содержанием ВВСЖ, как в случае мембранного биореактора, в пакете половолоконных мембран, расположенном близко к головной части, взвешенные твердые вещества, увлеченные в газожидкостном многофазном потоке, могут не проходить полностью сквозь данный пакет половолоконных мембран. Тогда взвешенные твердые вещества могут постепенно накапливаться невыгодным образом.

Для решения этих проблем предложен способ, в котором половолоконные мембраны разделены на множество маленьких пакетов на границе раздела верхней фиксирующей части, так что эти маленькие пакеты располагаются на заданном расстоянии один от другого (см. W0 2004-112944).

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[Патентная литература 1] WO 2004-112944

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ С ПОМОЩЬЮ ДАННОГО ИЗОБРЕТЕНИЯ

Когда описанный выше половолоконный мембранный модуль погружают в бак с активным илом и выполняют операцию фильтрации в течение длительного времени, взвешенные твердые вещества могут накапливаться в пакетах половолоконных мембран возле фиксирующих частей маленьких пакетов, полученных разделением. Диаметр каждого из маленьких пакетов может, таким образом, постепенно увеличиваться, уменьшая расстояние между маленькими пакетами. Это может неблагоприятно препятствовать надлежащему удалению взвешенных твердых веществ из модуля, ухудшая, таким образом, выполнение фильтрации.

Кроме того, половолоконные мембраны могут разрушаться возле границы раздела фиксирующей части под действием сильного газожидкостного многофазного потока, вызванного непрерывной аэрацией. Тогда необработанная вода может неблагоприятно смешиваться с фильтратом, ухудшая качество фильтрата. В предшествующем уровне техники для предотвращения половолоконных мембран от разрушения возле границы раздела фиксирующей части обеспечивается слой гибкой смолы на границе раздела фиксирующей части (см., например, WO 2004-112944). Однако даже при таком способе, половолоконные мембраны могут разрываться при обращении с модулем или при работе в течение длительного времени. Таким образом, обычные фильтрационные модули нуждаются в улучшении.

Задача настоящего изобретения - обеспечить половолоконный мембранный модуль, предотвращающий накопление взвешенных твердых веществ в половолоконных мембранах, позволяя демонстрировать стабильное выполнение фильтрации в течение длительного времени.

СРЕДСТВО РЕШЕНИЯ ДАННОЙ ПРОБЛЕМЫ

В результате интенсивных исследований настоящие изобретатели обнаружили, что вышеописанные проблемы могут быть решены путем покрытия внешнего окружения половолоконных мембран особым эластичным телом возле границы раздела фиксирующего слоя, обеспечивая, таким образом, настоящее изобретение.

Настоящее изобретение состоит в следующем.

(1) Половолоконный мембранный модуль, имеющий фиксирующие слои, к которым один или множество пакетов половолоконных мембран, включающих в себя множество половолоконных мембран, прикрепляются на соответствующих концах, используя литую смолу, причем полая часть каждой из половолоконных мембран является открытой у одного или обоих концов, при этом пакет половолоконных мембран разделяется на множество маленьких пакетов у по меньшей мере одного из фиксирующих слоев на открытой стороне полой части и внешнее окружение каждого из маленьких пакетов покрыто эластичным телом вблизи границы раздела фиксирующего слоя с фильтрационной частью.

(2) Половолоконный мембранный модуль, имеющий фиксирующие слои, к которым множество половолоконных мембран прикрепляются на соответствующих концах, используя литую смолу, причем полая часть каждой из половолоконных мембран является открытой у одного или обоих концов, где внешнее окружение каждой из половолоконных мембран покрыто эластичным телом вблизи границы раздела по меньшей мере одного из фиксирующих слоев с фильтрационной частью на открытой стороне полой части.

(3) Половолоконный мембранный модуль, описанный в (1) или (2), где часть эластичного тела погружена в фиксирующий слой, а оставшаяся часть эластичного тела выступает от границы раздела фиксирующего слоя с фильтрационной частью.

(4) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(3), где длина, на которую эластичное тело выступает от границы раздела с фильтрационной частью, составляет от 5 мм до 100 мм.

(5) Половолоконный мембранный модуль, описанный в (4), где внешнее окружение пакета половолоконных мембран, покрытого эластичным телом, находится в тесном контакте с внутренней поверхностью части эластичного тела, выступающей от границы раздела с фильтрационной частью.

(6) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(5), где расстояние между эластичными телами, ближайшими друг к другу, у части, выступающей от границы раздела с фильтрационной частью, составляет от 2 мм до 80 мм.

(7) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(6), где граница раздела фиксирующего слоя с фильтрационной частью, на одной стороне которой обеспечено эластичное тело, наклонена в направлении длины волокон пакетов половолоконных мембран.

(8) Половолоконный мембранный модуль, описанный в любом из пунктов (3)-(7), где положение границы раздела фиксирующего слоя с фильтрационной частью вне эластичного тела находится ближе к центру данного модуля, чем положение вершинной части литой смолы, покрывающей внешнюю поверхность половолоконной мембраны в эластичном теле.

(9) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(8), где эластичное тело имеет форму, подобную трубе.

(10) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(9), где половолоконная мембрана или пакет половолоконных мембран покрыт непосредственно эластичным телом.

(11) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(10), где эластичное тело содержит термоусадочный материал.

(12) Половолоконный мембранный модуль, описанный в (11), где термоусадочный материал имеет твердость от 40А до 90А после термоусадки.

(13) Половолоконный мембранный модуль, описанный в любом из пунктов (1)-(12), не имеющий внешнего цилиндра, покрывающего внешнее окружение пакетов половолоконных мембран.

(14) Погружаемый половолоконный мембранный кассетный модуль, использующий половолоконный мембранный модуль, описанный в любом из пунктов (1)-(13).

(15) Половолоконный мембранный кассетный модуль под давлением, использующий половолоконный мембранный модуль, описанный в любом из пунктов (1)-(13).

ПРЕИМУЩЕСТВА ДАННОГО ИЗОБРЕТЕНИЯ

В половолоконном мембранном модуле согласно настоящему изобретению внешнее окружение половолоконной мембраны или пакета половолоконных мембран является покрытым. Это дает существенное замедление ситуации, в которой взвешенные твердые вещества накапливаются между половолоконными мембранами или в пакетах половолоконных мембран, снижая производительность фильтрации. Настоящее изобретение может также предохранять половолоконные мембраны от повреждения. Половолоконный мембранный модуль может, таким образом, демонстрировать высокую и устойчивую производительность фильтрации на протяжении длительного времени. Кроме того, половолоконные мембраны покрыты особым термоусадочным материалом. Это позволяет легко и эффективно изготавливать половолоконный мембранный модуль. Половолоконные мембраны сами также могут предохраняться от повреждения с помощью покрытия покрывающим материалом. Кроме того, положение границы раздела фиксирующего слоя с фильтрационной частью вне каждого из эластичных тел находится ближе к центру модуля, чем положение вершинной части покрытия литой смолой внешней поверхности половолоконной мембраны в эластичном теле. Это предохраняет половолоконные мембраны от разрыва в области, где литая смола покрывает внешнюю поверхность половолоконной мембраны, когда модуль подвергается воздействию внешней силы во время обращения с ним или работы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

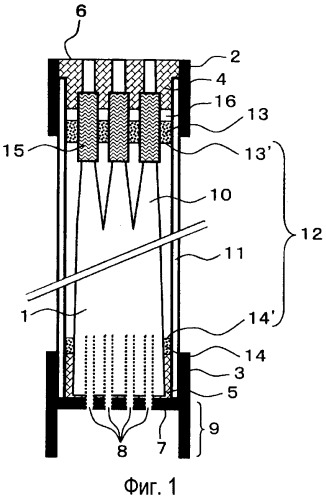

Фиг.1. Вид в разрезе, показывающий пример варианта выполнения погружаемого кассетного модуля, использующего половолоконные мембраны согласно настоящему изобретению.

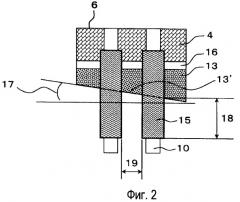

Фиг.2. Вид в разрезе головной части погружаемого кассетного модуля, показывающий пример наклона фильтрующей части и характеристики эластичного тела согласно настоящему изобретению.

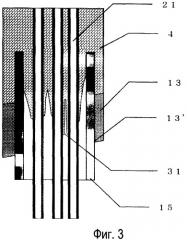

Фиг.3. Схема, показывающая позиционное отношение между покрывающей частью, образованной из эластичного тела, и покрывающей частью из литой смолы.

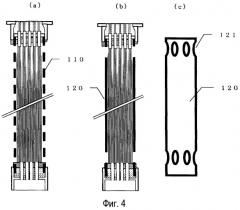

Фиг.4. Пример варианта выполнения половолоконного мембранного модуля согласно настоящему изобретению.

(a) Половолоконный мембранный модуль, в котором внешнее окружение пакетов половолоконных мембран покрыто перфорированным цилиндром.

(b) Половолоконный мембранный модуль, в котором внешнее окружение пакетов половолоконных мембран покрыто цилиндром со сквозными отверстиями.

(c) Цилиндр со сквозными отверстиями, показанный на фиг.4(b).

Фиг.5. Схема, показывающая пример того, как используется погружаемый половолоконный мембранный кассетный модуль.

Фиг.6. Схема, показывающая пример того, как используется половолоконный мембранный кассетный модуль под давлением.

Фиг.7. Схема, показывающая другой пример того, как используется половолоконный мембранный кассетный модуль под давлением.

Фиг.8. Схема, показывающая пример изготовления пакета половолоконных мембран с внешним окружением каждой из половолоконных мембран, покрытым термоусадочной пленкой.

(a) Пример стадии, на которой половолоконные мембраны расположили на термоусадочной пленке.

(b) Пример стадии, на которой другую термоусадочную пленку расположили на половолоконных мембранах согласно фиг.8(а) и термоусадочные пленки расплавили между половолоконными мембранами.

(c) Пример стадии, после того как структуру согласно фиг.8(b) нагрели.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В половолоконном мембранном модуле согласно настоящему изобретению множество половолоконных мембран фиксируют на их противоположных концах, используя литую смолу. Полая часть каждой из половолоконных мембран является открытой на одном или обоих концах. То есть настоящее изобретение включает в себя половолоконный мембранный модуль, установленный в вертикальном направлении и сформированный, как описано ниже. (1) На верхней стороне половолоконного мембранного модуля полые части являются открытыми, а в их нижней стороне полые части являются закрытыми. Проникшая вода может отбираться через верхние отверстия. (2) Полая часть является открытой на обеих из верхней и нижней сторон половолоконного мембранного модуля. Проникшая вода может отбираться через оба из верхнего и нижнего отверстия. (3) Половолоконные мембраны являются U-образными. На верхней стороне половолоконного мембранного модуля полые части у противоположных концов являются открытыми. Проникшая вода может отбираться через верхние отверстия.

В данном описании "половолоконный мембранный модуль" означает фильтрационный элемент, установленный в фильтрационный аппарат для применения и включающий в себя половолоконные мембраны и фиксирующие части, к которым прикреплены концы половолоконных мембран. "Погружаемый половолоконный мембранный кассетный модуль" означает половолоконный мембранный модуль, установленный в фильтрационный аппарат, погруженный в бак, наполненный необработанной водой, и выполняющий фильтрацию посредством всасывания. "Половолоконный мембранный кассетный модуль под давлением" означает половолоконный мембранный модуль, установленный в герметичный контейнер, установленный в фильтрационный аппарат, для выполнения фильтрации посредством повышения давления. Герметичный контейнер включает в себя тип (каркасный тип), в котором один модуль вставляют в один контейнер, и тип (баковый тип), в котором множество модулей вставляют в один контейнер.

Пример варианта осуществления погружаемого кассетного модуля, использующего половолоконные мембраны согласно настоящему изобретению, будет описан ниже со ссылкой на фиг.1.

Погружаемый кассетный модуль, использующий половолоконные мембраны согласно настоящему изобретению, имеет пакет 1 половолоконных мембран (половолоконный мембранный модуль согласно настоящему изобретению может иметь один или несколько пакетов половолоконных мембран, но в настоящем варианте осуществления модуль имеет только один пакет половолоконных мембран), сделанный из множества половолоконных мембран, и головку 2 и юбку 3, обеспеченные на соответствующих концах пакета 1 половолоконных мембран. Половолоконные мембраны фиксируются с помощью первого фиксирующего слоя 4 головной стороны и первого фиксирующего слоя 5 стороны юбки.

Каждая из половолоконных мембран является открытой у ее конца со стороны головки (концевая поверхность 6 первого фиксирующего слоя стороны головки). Полая часть половолоконной мембраны является герметично закрытой у ее конца со стороны юбки (концевая поверхность 7 первого фиксирующего слоя стороны юбки).

Часть половолоконной мембраны, которая не находится внутри фиксирующих слоев у соответствующих концов модуля, называется фильтрационной частью 12. Часть фиксирующего слоя со стороны головки, которая обращена к фильтрационной части, называется границей раздела фиксирующего слоя с фильтрационной частью со стороны головки. Часть фиксирующего слоя со стороны юбки, которая обращена к фильтрационной части, называется границей раздела фиксирующего слоя с фильтрационной частью со стороны юбки. Фиксирующий слой со стороны головки может быть выполнен из одного или нескольких слоев. Когда фиксирующий слой со стороны головки выполняют из двух слоев, как в примере, показанном на фиг.1, слой со стороны фильтрационной части 12 называют вторым фиксирующим слоем со стороны головки, а слой со стороны концевой поверхности 6 упоминается, как первый фиксирующий слой со стороны головки. Фиксирующий слой со стороны юбки также может быть выполнен из одного или нескольких слоев. Когда фиксирующий слой со стороны юбки выполняют из двух слоев, как в примере, показанном на фиг.1, слой со стороны фильтрационной части 12 называют вторым фиксирующим слоем со стороны юбки, а слой со стороны концевой поверхности 7 упоминается, как первый фиксирующий слой со стороны юбки. Первый фиксирующий слой 4 со стороны головки и второй фиксирующий слой 13 со стороны головки в целом просто упоминается, как "фиксирующий слой со стороны головки". Первый фиксирующий слой 5 со стороны юбки и второй фиксирующий слой 14 со стороны юбки в целом просто упоминается, как "фиксирующий слой со стороны юбки". Часть второго фиксирующего слоя со стороны головки, которая обращена к фильтрационной части, упоминается положением 13' границы раздела фиксирующего слоя с фильтрационной частью со стороны головки. Часть второго фиксирующего слоя со стороны юбки, которая обращена к фильтрационной части, упоминается положением 14' границы раздела фиксирующего слоя с фильтрационной частью со стороны юбки.

Юбка 3 включает в себя конец 9 юбки, выступающий от концевой поверхности 7 первого фиксирующего слоя со стороны юбки. Множество сквозных отверстий 8 образовано в фиксирующем слое со стороны юбки.

Сквозные отверстия 8 позволяют необработанной воде и чистящему газу входить в пакет половолоконных мембран и входить в эффективный контакт с внешней окружающей поверхностью половолоконной мембраны.

Пакет 1 половолоконных мембран разделен на множество маленьких пакетов 10 в фиксирующем слое со стороны головки. Обычно в половолоконном мембранном модуле согласно настоящему изобретению пакет половолоконных мембран может разделяться на множество маленьких пакетов в любых местах, иных, чем фиксирующий слой со стороны головки.

Головка 2 и юбка 3 соединяются вместе с помощью опорного материала 11. Опорный материал 11 имеет функцию предохранения юбки 3 от подъема или поворота во время аэрации. Более конкретно, данная функция может выполняться путем фиксированного соединения первого фиксирующего слоя 4 со стороны головки и первого фиксирующего слоя 5 со стороны юбки вместе посредством одного элемента из трубы, стержня, пластины, цепи, пружины и сетки.

Диаметр половолоконного мембранного модуля предпочтительно составляет от 30 мм до 800 мм и более предпочтительно от 100 мм до 800 мм. Длина половолоконного мембранного модуля предпочтительно выбирается из диапазона от 300 мм до 3000 мм.

Материалы для головки 2, юбки 3 и пористой пластины 16, используемые в настоящем изобретении, особо не ограничиваются и могут быть одинаковыми или разными. Однако предпочтительно используется термопластическая смола или нержавеющая сталь. Головка 2 служит в качестве фиксирующей части, позволяющей половолоконному мембранному модулю висеть в контейнере. Головка 2, таким образом, имеет форму свисающей и фиксирующей структуры. Например, ступенька, вырез или нарезная часть может быть образована во внешней окружающей части головки 2. Примеры способа подвешивания половолоконного мембранного модуля в контейнере включают в себя баковую схему, в которой модули прикрепляют к разделяющим пластинам, разделяющим бак в вертикальном направлении, и каркасную схему, в которой модули прикрепляют к отводным трубам, ответвляющимся от основной трубы. Любой из них может предпочтительно использоваться в настоящем изобретении.

В зависимости от размера пор половолоконной мембраны, мембраны обратного осмоса, ультрафильтрующие мембраны и даже микрофильтрующие мембраны могут использоваться в настоящем изобретении. Материал для половолоконной мембраны особо не ограничивается, но может представлять собой полисульфон, полиэфирсульфон, полиакрилонитрил, полиимид, полизфиримид, полиамид, полиэфиркетон, полиэфирэфиркетон, полиэтилен, полипропилен, поли-4-метилпентен, целлюлозу, ацетат целлюлозы, поливинилиденфторид, сополимер полиэтилен-тетрафторэтилен, политетрафторэтилен или подобные. Альтернативно, мембрана может быть образована из комбинации любых из этих материалов. Предпочтительная форма половолоконной мембраны является такой, что внутренний диаметр составляет от 50 мкм до 3000 мкм, и отношение внутренний/внешний диаметр составляет от 0,3 до 0,8.

Половолоконный мембранный модуль согласно настоящему изобретению может включать в себя один или несколько пакетов 1 половолоконных мембран, как описано выше. Когда половолоконный мембранный модуль включает в себя множество пакетов 1 половолоконных мембран, каждый из пакетов половолоконных мембран может разделяться на множество маленьких пакетов или некоторые из пакетов половолоконных мембран могут не разделяться на множество маленьких пакетов. Когда половолоконный мембранный модуль включает в себя только один пакет 1 половолоконных мембран, данный пакет половолоконных мембран может разделяться на множество маленьких пакетов.

Чтобы увеличить фактор заполнения половолоконных мембран, в то же время позволяя взвешенным твердым веществам легко удаляться, половолоконные мембраны эффективно имеют разреженную часть возле фиксирующего слоя со стороны головки, чтобы обеспечить канал, через который выпускаются взвешенные твердые вещества. То есть эффективная структура является такой, что пакет половолоконных мембран разделен на множество маленьких пакетов, так что область между пакетами половолоконных мембран служит в качестве канала для пузырьков аэрации и взвешенных твердых веществ.

В каждом из маленьких пакетов 10 половолоконных мембран в фиксирующем слое со стороны головки расстояние между ближайшими половолоконными мембранами предпочтительно составляет меньше чем 2 мм и более предпочтительно меньше чем 1 мм, делая возможным увеличение области половолоконных мембран и количества фильтрата, обеспеченного с помощью погружаемого кассетного модуля. Расстояние между половолоконными мембранами относится здесь к расстоянию между самыми внешними поверхностями полых волокон. Кроме того, число половолоконных мембран, образующих каждый маленький пакет 10, предпочтительно составляет от 20 до 500 и более предпочтительно от 30 до 300. Число внутри этого диапазона существенно снижает количество взвешенных твердых веществ, накапливающихся между половолоконными мембранами. Расстояние между ближайшими маленькими пакетами предпочтительно составляет от 2 мм до 100 мм и более предпочтительно от 3 мм до 30 мм. При расстоянии внутри этого диапазона нет особого накопления взвешенных твердых веществ, что позволяет увеличить фактор заполнения половолоконных мембран и количество фильтрата. Расстояние между маленькими пакетами, используемое здесь, относится к самому короткому расстоянию между самой внешней поверхностью каждой из половолоконных мембран, включенных в один маленький пакет, и самой внешней поверхностью каждой из половолоконных мембран, включенных в другой маленький пакет.

В маленьких пакетах 10 половолоконных мембран у границы раздела фиксирующего слоя с фильтрационной частью со стороны головки расстояние между ближайшими половолоконными мембранами в каждом из маленьких пакетов 10 предпочтительно составляет меньше чем 2 мм и более предпочтительно меньше чем 1 мм, позволяя увеличивать область половолоконных мембран и количество фильтрата, обеспеченного половолоконным мембранным модулем. Расстояние между половолоконными мембранами, используемое здесь, относится к расстоянию между самыми внешними поверхностями полых волокон. Кроме того, число половолоконных мембран, образующих каждый маленький пакет 10, предпочтительно составляет от 10 до 1000 и более предпочтительно от 20 до 300. Число внутри этого диапазона существенно снижает количество осажденного ила, накапливающегося между половолоконными мембранами. Расстояние между ближайшими маленькими пакетами предпочтительно составляет от 2 мм до 100 мм и более предпочтительно от 3 мм до 30 мм. При расстоянии внутри этого диапазона нет особого накопления осажденного ила, что позволяет увеличить фактор заполнения половолоконных мембран и количество фильтрата. Расстояние между маленькими пакетами, используемое здесь, относится к самому короткому расстоянию между самой внешней поверхностью каждой из половолоконных мембран, включенных в один маленький пакет, и самой внешней поверхностью каждой из половолоконных мембран, включенных в другой маленький пакет.

Когда маленькие пакеты 10 половолоконных мембран у границы раздела фиксирующего слоя с фильтрационной частью со стороны головки располагаются на одной или нескольких концентрических окружностях, пузырьки аэрации могут равномерно выпускаться в направлении окружения. Ожидается, что это приведет к эффективному удалению взвешенных твердых веществ с минимальной величиной аэрации.

Если число половолоконных мембран, включенных в каждый маленький пакет 10, попадает в вышеуказанные диапазоны, число половолоконных мембран в одном маленьком пакете может быть таким же или отличным от числа мембран в другом маленьком пакете. Однако, чтобы позволить взвешенным твердым веществам эффективно выпускаться, предпочтительно, число половолоконных мембран, включенных в маленький пакет, является одинаковым для всех маленьких пакетов и/или маленькие пакеты располагаются на концентрических окружностях с одинаковыми интервалами.

Маленькие пакеты присутствуют во всех направлениях от центральной части к периферийной части концентрической окружности границы раздела фиксирующего слоя с фильтрационной частью со стороны головки. Это предохраняет поток аэрации от ограничения в некоторых направлениях от центральной части к периферийной части модуля. Таким образом, взвешенные твердые вещества могут равномерно удаляться. То есть центральная часть границы раздела фиксирующего слоя с фильтрационной частью со стороны головки является невидимой снаружи модуля, или любая линия, проведенная от центра к внешнему окружению концентрической окружности, в любом случае проходит через пакет половолоконных мембран. Таким образом, поток аэрации предохраняется от ограничения в некоторых направлениях от центральной части к периферийной части модуля, позволяя взвешенным твердым веществам эффективно удаляться.

Чтобы дать возможность маленьким пакетам половолоконных мембран прикрепляться к заданным положениям, поддерживая надлежащее расстояние между пакетами, маленькие пакеты вставляют в сквозные отверстия, образованные в пористой пластине 16. Предпочтительно, сквозные отверстия в пористой пластине 16 образуют в местах, соответствующих расположению вышеописанных пакетов половолоконных мембран. Предпочтительно, диаметр сквозного отверстия эквивалентен внешнему диаметру каждого пакета половолоконных мембран, вставленного в сквозное отверстие, или на 1-2 мм больше него.

В настоящем изобретении юбка 3 предпочтительно выступает вниз от концевой поверхности половолоконной мембраны и фиксируется к внешнему окружению пакета половолоконных мембран. Хотя это зависит от диаметра половолоконного мембранного модуля, количества подаваемого воздуха и диаметра и числа сквозных отверстий, длина, на которую юбка 3 выступает от концевой поверхности, предпочтительно составляет от 5 мм до 300 мм, чтобы предотвращать возможное рассеивание воздуха. Слишком большая длина увеличивает общую длину половолоконного мембранного модуля, приводя к бесполезному пространству. Это не является предпочтительным. Слишком маленькая длина заставляет воздух, подаваемый в модуль, рассеиваться в боковом направлении вместо того, чтобы эффективно направляться в сквозные отверстия. Это также не является предпочтительным.

Сквозные отверстия 8 в фиксирующем слое со стороны юбки согласно данному варианту осуществления настоящего изобретения образованы в самом фиксирующем слое. Что касается размера отверстия, эквивалентный диаметр выбирают из диапазона от 2 мм до 30 мм. Форму сквозных отверстий 8 выбирают из многоугольной, такой как треугольная, прямоугольная или шестиугольная, круглой, эллиптической, лопастной формы, С-образной формы и формы звезды. Кроме того, хотя это зависит от сечения половолоконного мембранного модуля или числа волокон, число отверстий может быть от 2 до 300. Отверстия предпочтительно равномерно распределяются по сечению фиксирующего слоя со стороны юбки; места отверстий соответствуют, например, точкам пересечения множества окружностей и радиальных линий, точкам пересечения в решетке или вершинам многих равносторонних треугольников на сечении фиксирующего слоя.

Пузырьки, проходящие сквозь данное множество сквозных отверстий в фиксирующем слое со стороны юбки, поднимаются почти вертикально сквозь пустоты между половолоконными мембранами, вызывая колебания пакета 1 половолоконных мембран. Однако пакет 1 половолоконных мембран незначительно колеблется вблизи фиксирующего слоя со стороны головки, уменьшая пустоты. Пузырьки, таким образом, не могут подниматься и диффундировать к периферии, чтобы покидать модуль. Если фактор заполнения мембран увеличивается, снижая интервалы между половолоконными мембранами, взвешенные твердые вещества, содержащиеся в обрабатываемой целевой жидкости, не могут проходить сквозь половолоконные мембраны. Взвешенные твердые вещества, таким образом, остаются между половолоконными мембранами, уменьшая область фильтрации. Это затрудняет фильтрацию.

В качестве литой смолы, используемой для формирования фиксирующих слоев согласно настоящему изобретению, может быть использована хорошо известная термопластичная смола или хорошо известная термореактивная смола. Однако с точки зрения операции изготовления двухкомпонентная термореактивная смола является особенно предпочтительной. Конкретные примеры такой смолы включают в себя полимерный материал, такой как эпоксидная смола, уретановая смола, эпоксиакрилатная смола или силиконовая смола. В качестве способа литья может быть использован хорошо известный способ, такой как способ центробежного литья или способ неподвижного литья. Чтобы улучшить усадку затвердевания и прочность связи литой смолы, литая смола может содержать волокнистое вещество, такое как стекловолокно или углеродное волокно, или тонкий порошок, такой как сажа, оксид алюминия или оксид кремния.

Желательно, когда смола для первого фиксирующего слоя 4 со стороны головки скрепляет вместе половолоконные мембраны, и половолоконные мембраны и внутреннюю стенку головки с обеспечением непроницаемости для жидкости. Желательно, когда смола может противостоять разнице давлений между стороной фильтрационной части 12 и стороной концевой поверхности 6 во время фильтрации. Таким образом, твердость смолы составляет предпочтительно от 20D до 80D и более предпочтительно от 30D до 70D (способ измерения твердости соответствует JISK6253 или ISO7619; это также относится к описанию ниже). Твердость 20D или больше обеспечивает достаточную механическую прочность, позволяющую фиксации половолоконных мембран сохраняться в течение длительного времени. Твердость 80D или меньше снижает вероятность того, что смола, образующая фиксирующий слой, и внутренняя стенка головки будут отходить друг от друга, или трещина возникнет в фиксирующем слое, когда половолоконные мембраны фиксируются в головке.

Второй фиксирующий слой (второй фиксирующий слой 13 со стороны головки) предпочтительно обеспечивается на стороне фильтрационной части первого фиксирующего слоя со стороны головки в контакте с первым фиксирующим слоем со стороны головки. Смола для второго фиксирующего слоя со стороны головки может быть такой же, как смола для вышеописанного первого фиксирующего слоя со стороны головки, но предпочтительно является более гибкой, чтобы снижать возможную концентрацию напряжений на границе раздела второго фиксирующего слоя со стороны головки. Твердость данной смолы предпочтительно составляет от 20А до 90А и более предпочтительно от 40А до 80А.

Смола для первого фиксирующего слоя 5 со стороны юбки должна только фиксировать половолоконные мембраны вместе или половолоконные мембраны и внутреннюю стенку юбки вместе и предотвращаться от разрушения путем вибрации половолоконных мембран или подобного. Данная смола может быть такой же, как смола для первого фиксирующего слоя 4 со стороны головки или смола для второго фиксирующего слоя 14 со стороны юбки, описанного ниже.

Смола для границы раздела фиксирующего слоя с фильтрационной частью со стороны юбки (смола для второго фиксирующего слоя 14 со стороны юбки на фиг.1) желательно представляет собой гибкий материал, чтобы снимать возможные напряжения, возникающие от вибрации половолоконных мембран, предохраняя половолоконные мембраны от разрушения. Твердость данной смолы предпочтительно составляет от 20А до 90А и более предпочтительно от 40А до 80А. Твердость 20А или больше обеспечивает достаточную механическую прочность, позволяющую сохранять фиксацию половолоконных мембран в течение длительного времени. Твердость 90А или меньше допускает профиль возможных напряжений на границе раздела фильтрационной части, возникающих от вибрации половолоконных мембран, снижая, таким образом, вероятность разрыва половолоконных мембран.

Когда со стороны головки или юбки обеспечивается слой смолы с относительно высокой твердостью (первый фиксирующий слой) и слой смолы с низкой твердостью (второй фиксирующий слой) обеспечивается на стороне фильтрационной части первого фиксирующего слоя в контакте с первым фиксирующим слоем, можно применять, например, способ формирования первого фиксирующего слоя, используя эпоксидную смолу с высокой твердостью, и затем формируя слой силиконовой смолы на стороне фильтрационной части данного эпоксидного слоя, или способ формирования первого фиксирующего слоя, используя уретановую смолу с высокой твердостью и затем формируя слой уретановой смолы с низкой твердостью на стороне фильтрационной части первого фиксирующего слоя. Последний способ является особенно предпочтительным с точки зрения производительности изготовления.

В настоящем изобретении внешнее окружение каждой из половолоко