Способ изготовления ступенчатых полых поковок

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении ступенчатых поковок с осевым отверстием. Заготовку прошивают и затем подвергают раскатке на оправке. Для определения диаметра и высоты заготовки под прошивку сначала определяют массу каждой ступени ступенчатой полой поковки с учетом припусков под механическую обработку. Затем рассчитывают размеры ступенчатой заготовки под раскатку на оправке с учетом массы каждой ступени. Далее определяют максимальный, нижний и верхний диаметры, а также высоту прошитой заготовки, полученной преобразованием ступенчатой заготовки под раскатку с рассчитанными ранее размерами сглаживанием ее контуров. Диаметр и высоту заготовки под прошивку определяют с использованием приведенных зависимостей. В результате обеспечивается снижение металлоемкости. 3 ил., 1 пр.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к изготовлению поковок с осевым отверстием и с использованием операций прошивки, в частности предварительной и окончательной двухсторонней прошивки заготовки, и последующей раскатки заготовки на оправке.

Известен способ изготовления полых поковок в форме усеченного конуса с выступом на боковой поверхности со стороны меньшего основания поковки (см., например, а.с. 963662), включающий раскатку, осуществляемую в два этапа, когда на первом этапе профилируют полуфабрикат с выступами на концевых участках, а на втором этапе формуют конусную поковку раскаткой одного из выступов в средней части заготовки.

Известны способы изготовления деталей, заготовками которым служат ступенчатые патрубки (см., например, а.с 958026), а также профильные кольца, получаемые на кольцераскатном стане, имеющие элементы, располагаемые по его высоте с различными величинами площадей поперечного сечения. При этом патрубки с различной толщиной стенки у их нижнего и верхнего основания (см., например, а.с 948513) предлагается получать протяжкой на дорне в вырезных бойках, но тогда толщина стенки не должна быть меньше 100 мм по ГОСТ 7062-90, а также путем закрытой прошивки в штампе с конусной полостью (см., например, а.с 946763).

Известна также методика расчета выбора оптимальной формы исходной заготовки (см., например, И.Я.Тарновский и др. «Теория обработки металлов давлением.» 1963 г, рис.171), при которой из чертежа штампа или поковки определяется отношение Rп/Rц, далее из максимума для данной кривой Rп/Rц опускается перпендикуляр на ось абсцисс и определяется R0 из условий постоянства объема (при известном объеме заготовки), определяется высота заготовки, затем, спуская из той же точки перпендикуляр на ось ординат, определяют высоту поковки, после чего определяется высота hц в конце первой стадии штамповки. Для этого из точки максимума на кривой Rп/Rц проводится прямая параллельно оси абсцисс, до пересечения с соответствующей кривой R0/Rц правой части диаграммы и из точки пересечения опускается перпендикуляр на ось абсцисс, таким образом, могут быть определены все размеры деформированной заготовки в конечный момент первой стадии штамповки. В данном примере Rп - это радиус поковки, Rц - радиус прошивня, hц - высота непрошитой части поковки под прошивнем (перемычки). Однако в выбранной таким образом заготовке не исключается возможность образования зажимов. При теоретическом исследовании рассматривалась упрощенная модель процесса штамповки осесимметричной поковки и поэтому не возможно учесть все детали этого процесса.

Известно также, что при изготовлении поковок с осевым отверстием основной операцией является прошивка - открытая или закрытая. Для получения толстостенных заготовок применяется открытая прошивка, а тонкостенных - закрытая. В экономическом отношении более предпочтительна открытая прошивка, требующая меньшие усилие и стоимость инструмента. Однако при открытой прошивке происходит искажение формы и размеров поковок, которое тем больше, чем меньше отношение диаметра исходной заготовки к диаметру прошивного пуансона и чем больше отношение высоты исходной заготовки к толщине перемычки, удаляемой при прошивке. Величина допустимого при прошивке искажения формы заготовки определяется возможностями перераспределения металла при раскатке на оправке под молотом или прессом, либо прокатке на кольцераскатном стане. Граница применения открытой прошивки должна определяться исходя из допустимой величины искажения формы заготовки.

Анализ известных источников показал, что в настоящее время имеются две методики расчета формоизменения заготовок при открытой прошивке. Первая из них использует формулу Цшейле, построенную на экспериментальных данных (см., например, Семенов Е.И. Ковка и объемная штамповка. 1972. с.95-96). Она получена при прошивке заготовки цилиндрическим пуансоном, без учета предварительной наметки, контактного трения и радиуса пуансона.

По данной методике наибольший диаметр прошитого кольца (Dmax) определяется по формуле:

Dmax=1,13{(1,5/H)[V+f(H-h)]-0,5F0}0,5,

где f=πd2/4 - площадь поперечного сечения пуансона;

d - диаметр пуансона;

- объем исходной заготовки;

D0 и Н0 - диаметр и высота исходной заготовки;

Н - высота заготовки после прошивки;

h - высота выдры;

F0=πD02/4 - площадь поперечного сечения исходной заготовки.

Вторая - основана на использовании теоретического решения задачи об открытой прошивке осесимметричных заготовок цилиндрическим пуансоном в интервале значений отношения d/D0 от 0,2 до 0,5 (см., например, И.Я.Тарновский и др. «Теория обработки металлов давлением.» 1963 г., с.324) со следующими допущениями:

1) 1/3…1/4≤h/H0≤1,

2) верхний наружный диаметр заготовки в результате прошивки не изменяется;

3) на поверхности контакта с нижней плитой кольцевой части заготовки с внутренним диаметром, равным диаметру прошивного пуансона, силы трения отсутствуют;

4) трение о боковую поверхность пуансона отсутствует.

Однако, используя указанные методики, невозможно определить степень искажения формы заготовки, так как по ним рассчитываются максимальные и средние размеры заготовок, безотносительно на какой высоте эти размеры находятся. Так что определение распределения объемов металла по высоте затруднено.

Одним из методов перераспределения объемов металла по высоте поковки является двухсторонняя прошивка с использованием пуансонов различной высоты. Данный процесс используется в промышленности (см., например, данные на пресс силой 40 МН в комплексе оборудования кольцераскатного стана фирмы «Тиссен»). В настоящее время в технической литературе сведения о поведении металла при реализации данного процесса отсутствуют.

Кроме вышеперечисленного, известно, что существует способ прошивки, когда не происходит искажения формы заготовки (см., например, Кобелев О.А. «Разработка эффективных ресурсосберегающих технологий производства крупногабаритных моноблочных плит и изделий из них». Автореферат диссертации на соискание ученой степени доктора технических наук. М., 2010. с.21), когда в «… качестве исходного использовали слиток из стали 45 массой 39 т. Слиток нагрели в печи до температуры 1240°С, обжали прибыль на диаметр 1020 мм и биллетировали на диаметр 1290 мм, затем вырубили два блока длиной по 1600 мм каждый. После второго нагрева блок осадили до высоты 1400 мм, поместили на кантовальную яму с теплоизоляцией одного из торцов и охлаждали в течение 2,0 час. После охлаждения заготовку установили на подкладную плиту, прошили полым прошивнем диаметром 550/270 мм. Второй блок прошивали без подстуживания поверхности. Сравнительный анализ качества прошитых блоков показал более высокое качество отверстия по соосности и наличию выходных дефектов блока, прошитого после охлаждения поверхности».

Технический результат заявляемого изобретения заключается в получении возможности использования более экономичного метода ковки при изготовлении ступенчатых полых поковок.

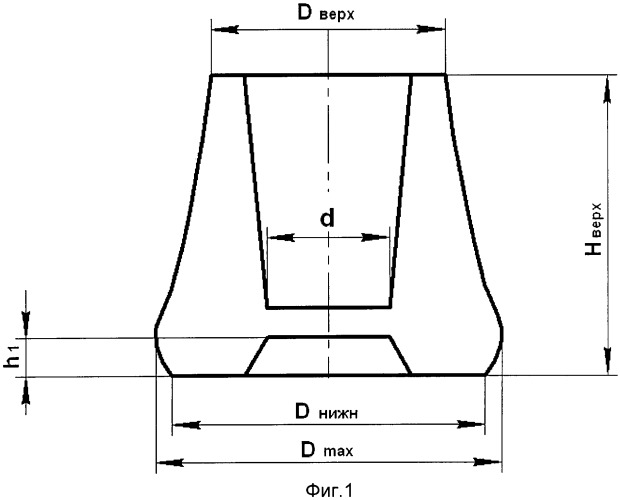

Указанный технический результат достигается тем, что в способе изготовления ступенчатых полых поковок, включающем прошивку заготовки прошивнем и последующую раскатку прошитой заготовки на оправке, определяют диаметр D0 и высоту Н0 заготовки под прошивку путем определения сначала массы каждой ступени ступенчатой полой поковки с учетом припусков под механическую обработку, последующего определения размеров ступенчатой заготовки под раскатку на оправке с учетом массы каждой ступени ступенчатой полой поковки и определения максимального диаметра Dmax, нижнего диаметра Dниз, верхнего диаметра Dвepx и высоты Нверх прошитой заготовки, полученной преобразованием путем сглаживания контуров ступенчатой заготовки под раскатку, размеры которой определены с учетом массы каждой ступени ступенчатой полой поковки, при этом определение диаметра D0 и высоты Н0 заготовки под прошивку осуществляют с использованием следующих зависимостей:

Dmax/d=2,51+0,12X1+0,07X2-0,01X1X2;

Dниз/d=2,14+0,17Х1+0,07Х2-0,14Х3-0,04Х1Х2+0,04Х2Х3+0,05Х1Х3-0,02Х1Х2Х3;

Dверх/d=1,51+0,11X1-0,06Х2+0,1X3+0,19X1Х2-0,06Х2Х3-0,09Х1Х3+0,05Х1Х2Х3;

Hверх/d=1,36+0,26X1+0,19X2+0,07X1X2+0,01X1X3,

где

d - диаметр прошивня;

h1 - высота прошивня.

Следует сказать, что деление поперечного сечения на элементы повсеместно применяется при расчете калибровки прокатных станов при прокатке сложных профилей, при этом важно, чтобы такое деление отражало процесс деформации металла, а не носило условный искусственный характер (см., например, Чекмарев А.П. и др. «Калибровка прокатных валков.» М., Металлургия, 1971, с.458; или Рудской А.И. и др. «Теория и технология прокатного производства.» СПб., Наука, 2005, с.394).

Благодаря наличию приведенных существенных отличительных признаков обеспечивается возможность изготовления описываемых ступенчатых полых поковок более экономичным и технологичным способом, поскольку уменьшается количество переделов при выполнении кузнечных работ.

На фиг.1 представлена прошитая заготовка;

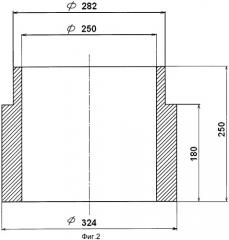

на фиг.2 - ступенчатая полая поковка, которую необходимо изготовить;

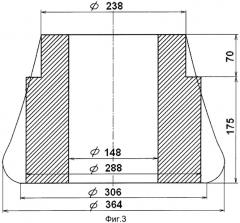

на фиг.3 - заготовка под раскатку со сглаживающим сплайном.

При изготовлении ступенчатой полой поковки сначала разбивают заготовку на ступени, затем определяют массу каждой ступени отдельно, затем рассчитывают размеры ступенчатой заготовки, служащей заготовкой под раскатку на оправке, после чего путем сглаживания контуров преобразуют ее в фигуру, по размерам которой рассчитывают размеры заготовки под двухстороннюю прошивку, используя вышеприведенные формулы.

Реализацию предлагаемого способа раскрывает пример ступенчатой части втулки (см. например, патент РФ 2385791).

Для этого сначала разбивают часть втулки на элементы: верхний патрубок и нижний патрубок, затем назначают припуски: нижний патрубок - 300/240×75 мм, верхний патрубок - 340/240×185 мм, после чего определяют массу по элементам: нижний патрубок - 15 кг, верхний патрубок - 66 кг.

Нижний патрубок:

; d=238-2×45=148 мм,

верхний патрубок:

; d=288-2×70=148 мм.

Полученная заготовка представлена на фиг.3., по которой толстой линией проведен сглаживающий сплайн. При этом получили Dmax=364 мм, Dниз=306 мм, Dвepx=238 мм, Нверх=245 мм, d=135 мм, h1=30 мм. Далее из системы зависимостей определяют D0 и Н0. Х1=+1 и Х2=+1. Тогда D0=236 мм и h0=405 мм. Проверка полученного решения была произведена на пластилиновых образцах в масштабе 1/10 и получены удовлетворительные результаты. Из примера также видно, что эффективность данного способа и металлоемкость заготовки зависит от размерных соотношений детали.

Способ изготовления ступенчатых полых поковок, включающий прошивку заготовки прошивнем и последующую раскатку прошитой заготовки на оправке, отличающийся тем, что определяют диаметр D0 и высоту Н0 заготовки под прошивку путем определения сначала массы каждой ступени ступенчатой полой поковки с учетом припусков под механическую обработку, последующего определения размеров ступенчатой заготовки под раскатку на оправке с учетом массы каждой ступени ступенчатой полой поковки и определения максимального диаметра Dmax, нижнего диаметра Dниз, верхнего диаметра Dвepx и высоты Нверх прошитой заготовки, полученной преобразованием путем сглаживания контуров ступенчатой заготовки под раскатку, размеры которой определены с учетом массы каждой ступени ступенчатой полой поковки, при этом определение диаметра D0 и высоты Н0 заготовки под прошивку осуществляют с использованием следующих зависимостей:Dmax/d=2,51+0,12X1+0,07X2-0,01X1X2;Dниз/d=2,14+0,17Х1+0,07Х2-0,14Х3-0,04Х1Х2+0,04Х2Х3+0,05Х1Х3-0,02Х1Х2Х3;Dверх/d=1,51+0,11X1-0,06Х2+0,1X3+0,19X1Х2-0,06Х2Х3-0,09Х1Х3+0,05Х1Х2Х3;Hверх/d=1,36+0,26X1+0,19X2+0,07X1X2+0,01X1X3,где d - диаметр прошивня;h1 - высота прошивня.