Способ сварки неплавящимся электродом в защитных газах

Иллюстрации

Показать всеИзобретение относится к способу сварки неплавящимся электродом в защитных газах и может быть использовано в различных отраслях промышленности при изготовлении, монтаже и ремонте ответственных металлических конструкций из сталей перлитного класса, к качеству которых предъявляются высокие требования. Дугу прямой полярности питают кратковременными импульсами сварочного тока при непрерывном перемещении электрода вдоль свариваемого стыка деталей. Сварку осуществляют током, частоту следования импульсов которого определяют в зависимости от максимально допустимого размера газовых включений и скорости сварки, при которой образуется сварочная ванна, форма которой близка к овальной. Скорость сварки и размер газовых включений связаны между собой эмпирически выведенным соотношением. Длительность импульса сварочного тока выбирают равной (0,1-0,5) от величины длительности одного сварочного цикла, величину тока сварочного импульса - в 1,3-2,5 раза большей величины базового сварочного тока в паузе. Это позволяет повысить качество сварного соединения за счет исключения образования газовых включений размером больше максимально допустимых нормативным документом. 2 пр., 5 ил.

Реферат

Изобретение относится к области сварки и может быть использовано в различных отраслях промышленности при изготовлении, монтаже и ремонте ответственных металлических конструкций из сталей перлитного класса, к качеству которых предъявляются высокие требования.

В настоящее время для сварки изделий из сталей перлитного класса в различных пространственных положениях широко используют автоматическую сварку неплавящимся электродом в импульсном режиме в среде защитных газов или смесей, с разделкой или без разделки кромок соединения, с присадочной или без присадочной проволоки. Этот способ по сравнению со сваркой в непрерывном режиме обеспечивает управление процессами плавления металла сварочной ванны независимо от ее пространственного положения, увеличивает в 2-3 раза скорость ее кристаллизации, уменьшает степень деформационных процессов в свариваемых конструкциях и наплавленных поверхностях, повышает качественные характеристики сварных соединений.

Преимущества этого способа дают достаточно высокое качество соединений в конструкциях из сталей аустенитного класса, однако при сварке соединений из сталей перлитного класса получить высокое качество сварных соединений значительно сложнее, так как эти стали из-за низкого содержания в них элементов раскислителей (кремния, марганца и т.д.) имеют повышенную склонность к образованию газовых включений (пор, газовых полостей) в сварном соединении. Одним из основных технических приемов борьбы с порообразованием при сварке сталей перлитного класса является сварка с присадочными проволоками с повышенным содержанием кремния. Как показывает практика, требуемую сплошность сварного соединения этих сталей можно обеспечить при содержании кремния в проволоке 0.24% и выше (см. книгу С.Л.Белкина «Механизация сварочных работ на АЭС» Москва, «Энергоатомиздат, 1991 г. стр.70).

Выпускаемые в настоящее время сварочные проволоки с содержанием кремния 0.17-0.35% во многих случаях не решают проблему исключения образования газовых включений.

Поэтому разрабатывают новые проволоки с более высоким содержанием кремния, однако для получения качественных сварных соединений необходимо проведение исследовательских работ с последующей аттестацией и получением разрешения на применение Ростехнадзора на основании результатов испытаний сварных соединений, что выливается в длительный дорогостоящий процесс. Кроме того, при сварке соединений некоторых ответственных конструкций применение таких проволок не допускается, так как повышенное содержание кремния в сварном соединении может привести к его охрупчиванию.

Известен способ другой сварки в среде защитных газов, когда несколько газов или их смесей, имеющих разные потенциалы ионизации, подают импульсами, в переходный период изменения состава газов или их смесей на сварочный ток накладывают пакет импульсов. Частота импульсов тока превышает частоту подачи газов не менее чем в 4 раза. (см. Патент РФ №2008153 С1, кл В23K 9/167, В23K 9/173, опубл. 1994 г).

Недостатками данного способа являются:

- ограничение расстояния удаленности источника питания и аппаратуры управления от места сварки для формирования качественного сварного соединения, то есть сложность воспроизведения данного режима (наложение импульсов сварочного тока в переходный период изменения состава газов) по мере увеличения длины шлангов для подачи газов;

- изготовление технически сложного и дорогостоящего оборудования;

- изменение состава газовой смеси при сварке влечет за собой изменение поверхностного натяжения жидкого металла сварочной ванны, что вызывает нестабильность дегазации и формирования сварного шва;

- частота импульсов сварочного тока резко возрастает с увеличением толщины свариваемого соединения, что также требует использования технически сложного и дорогостоящего оборудования.

Известен способ сварки неплавящимся электродом в защитных газах корневых слоев сварных соединений, при котором дугу прямой полярности питают импульсами тока при непрерывном движении сварочной головки, при этом импульсы тока имеют прямоугольную форму, длительность импульсов тока ограничивают величиной, обеспечивающей горение дуги во время импульса тока в динамическом режиме, причем амплитуду импульсов тока изменяют установочно изменением напряжения источника питания, частоту следования импульсов тока - плавно, а длительность импульсов тока - ступенчато и в обратно пропорциональной зависимости от отклонения среднего значения напряжения на дуге от заданного (см. патент РФ №2381092, кл. В23K 9/095, В23K 33/00, опубл. 2009 г.).

Отсутствие дефектов в виде пор, газовых полостей, отвечающих нормативным документам, данный способ гарантирует при условии образования технологического отверстия в виде замочной скважины, что допустимо только при сварке первого прохода корневых слоев соединения или при однопроходной сварке.

Что же касается многопроходной сварки при заполнении разделки свариваемого соединения, то в сквозном проплавлении нет необходимости.

В первом случае в сварочной ванне благодаря сквозному технологическому отверстию в виде замочной скважины происходит активная дегазация и хорошее формирование сварного соединения. Во втором случае этого не происходит, особенно в процессе сварки перлитных сталей с присадочной проволокой, в которых кремния меньше чем 0.24%. Это связано с тем, что по мере заполнения разделки от прохода к проходу происходит увеличение содержания кислорода и азота, а дегазация сварочной ванны происходит не в полном объеме и по мере увеличения количества проходов происходит накопление остаточного газа в сварном соединении. Все это приводит к образованию дефектов в виде газовых включений, что для ответственных конструкций не допустимо, так как снижается плотность сварного шва.

Кроме того, в способе сварки, защищенном патентом РФ №2381092, предложен сложный алгоритм управления тепловложением в сварочную ванну. Для реализации этого способа требуется технологически сложное дорогостоящее оборудование.

Однако патент РФ №2381092 по своей технической сущности и достигаемому результату является наиболее близким к предложению заявителя, и потому его выбрали за прототип.

Задачей предложения заявителя является повышение качества сварных соединений, особенно из перлитных сталей большой толщины, путем исключения дефектов в виде газовых включений, превышающих максимально допустимые нормативными документами размеры, а также расширения номенклатуры используемых при этом сварочных (присадочных) материалов и сварочного оборудования без существенного его усложнения.

Сущность предлагаемого технического решения состоит в создании наилучших условий для дегазации сварочной ванны во время импульсной сварки, когда дуга горит в динамическом режиме, путем значительного увеличения времени жидкого состояния металла сварочной ванны и ограничения фронта направленной дискретной кристаллизации до требуемого размера за счет воздействия на сварочную ванну импульсами тока с заранее определяемой из эмпирически выведенного соотношения частоты, длительность и величина тока относительно базового в паузе выбраны из экспериментально установленных диапазонов.

Указанный выше технический результат достигается за счет того, что в предлагаемом способе сварки неплавящимся электродом в защитных газах сварных соединений, по которому дугу прямой полярности, горящую между неплавящимся электродом и изделием, питают кратковременными импульсами сварочного тока при непрерывном перемещении электрода вдоль сварного соединения, сварку осуществляют током, частоту следования импульсов которого определяют в зависимости от максимально допустимого размера газовых включений и скорости сварки, образующей форму сварочной ванны, близкую к овальной, связанных между собой следующим соотношением:

,

где f - частота импульсов сварочного тока [сек-1];

Vсв - скорость сварки [мм/сек];

a - максимально допустимый размер газовых включений [мм],

при этом длительность импульса сварочного тока выбирают в диапазоне 0,1-0,5 от величины длительности одного сварочного цикла, а величину тока сварочного импульса - в 1,3-2,5 раза больше величины базового тока в паузе.

Эмпирически установленное соотношение позволяет определить частоту следования импульсов сварочного тока для получения размера возможных газовых включений менее максимально допустимого установленного нормативными документами. Скорость сварки, приближающая форму сварочной ванны к овальной, обеспечивает равномерное распределение кристаллов по всему фронту кристаллизации, что способствует улучшению условий для дегазации. Установленный нормативными документами максимально допустимый размер газовых включений определяет необходимую и достаточную частоту следования импульсов сварочного тока, которая встряхивает и создает волнообразные колебания расплавленного металла направленно кристаллизующейся зоне сварочной ванны. При этом расплав, имеющий более высокую температуру, оплавляет границу между расплавом и кристаллизующейся зоной сварочной ванны, получая ограниченный фронт направленной дискретной кристаллизации.

Выбор длительности импульса сварочного тока в экспериментально установленном диапазоне 0,1-0,5 от величины длительности одного сварочного цикла позволяет ограничить время присутствия расплава сварочной ванны при температуре выше температуры расплава в паузе, ограничивая тем самым растворение газов по всей сварочной ванне, так как различные газы имеют разные температуры растворимости. Это способствует уменьшению пористости по фронту направленной дискретной кристаллизации.

Экспериментально установленный диапазон величины сварочного тока в импульсе в 1,3-2,5 раза больше базового тока в паузе определен из условий формирования сварного шва и максимальной дегазации сварочной ванны во всех ее пространственных положениях. Кратковременные импульсы сварочного тока в сочетании с необходимой и достаточной частотой их следования активизируют газодинамические процессы в расплаве сварочной ванны, которые способствуют равномерному распределению легирующих элементов по всему объему расплава, разрушают крупные поры расплава на более мелкие, вытесняют их из расплава с помощью волнообразных его колебаний и перемещают от центра ванны к периферии.

Признаки, приведенные в формуле предлагаемого изобретения, являются необходимыми и достаточными для достижения указанного выше нового технического результата (по сравнению с прототипом): повышение качества сварных соединений, особенно при сварке перлитных сталей большой толщины с присадочными материалами, содержащими кремния 0,17-0,35 путем исключения дефектов в виде газовых включений, превышающих размеры, максимально допустимые нормативными документами, за счет поддержания в течение всего процесса ограниченного фронта направленной дискретной кристаллизации введением в сварочную ванну импульсов тока, конкретную частоту следования которых определяют из эмпирически выведенного соотношения, а длительность и величину импульсов тока выбирают из экспериментально установленных диапазонов.

Таким образом, заявлено техническое решение поставленной задачи.

В процессе анализа современного уровня техники указанная в формуле сумма признаков не выявлена.

Наличие отличительных признаков заявленного предложения по отношению к выбранному прототипу свидетельствует о соответствии заявленного технического решения критерию «новизна» по действующему законодательству.

Сведения, подтверждающие возможность осуществления предлагаемого способа автоматической сварки в среде защитных газов неплавящимся электродом в импульсном режиме, поясняются следующими материалами:

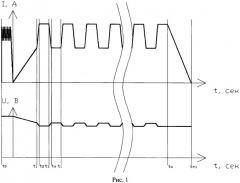

- На рис.1 представлена циклограмма изменения величин сварочного тока и напряжения в процессе сварки одного прохода;

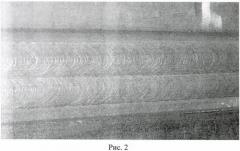

- На рис.2 представлена фотография внешнего вида сварного шва, полученного в результате сварки по предложенному способу;

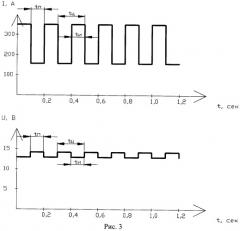

- На рис.3 представлена циклограмма изменения величин сварочного тока и напряжения в процессе сварки сварного соединения, описанного в примере №1;

- На рис.4 представлена циклограмма изменения величин сварочного тока и напряжения в процессе сварки сварного соединения, описанного в примере №2;

- На рис.5 представлен макрошлиф, полученный при металлографическом исследовании сварного шва, процесс сварки которого описан в примерах №1 и №2.

В процессе сварки одного прохода в интервале времени t0-t1 (см. рис.1) запускается процесс воспроизведения выставленного на аппаратуре управления сварочного режима. За это время происходит разогрев сварочной дуги, стабилизация горения дуги и образование сварочной ванны. В этом интервале времени увеличивается значение тока сварки до базового. Заданное значение напряжения обеспечивает выставление зазора дугового промежутка между электродом и изделием для стабильного горения сварочной дуги. При этом основной металл разогревается и формируется сварочная ванна. С момента образования сварочной ванны начинается процесс растворения газов и их высвобождение из основного металла с последующим накоплением в сварочной ванне и дегазацией в кристаллизующемся металле.

В интервале времени t1-t2 происходит импульсное нарастание сварочного тока до заданного значения. При этом величина дугового промежутка остается постоянной, а напряжение соответственно уменьшается. В этот момент времени увеличивается объем сварочной ванны и глубина проплавления дугой. В связи с тем, что скорость сварки неизменна, постоянно происходит высвобождение газов из расплава сварочной ванны (образованного основным и присадочным металлами) и кристаллизующегося металла, в результате чего зарождаются новые газовые включения в металле шва. По завершению интервала времени t1-t2 сварочный ток принимает значение, равное току импульса, а напряжение дуги принимает соответствующее значение для поддержания зазора дугового промежутка.

В интервале t2-t3 дуга горит на максимальном значении сварочного тока. В этот момент стабилизируются все параметры сварочного режима и осуществляется дегазация в расплаве сварочной ванны. Образовавшиеся газовые включения при максимальном перемешивании жидкого металла сварочной ванны за счет интенсивного импульсного воздействия дуги дробятся на мелкие составляющие. Большая часть раздробленных газовых включений, которые располагались в верхних и пограничных слоях сварочной ванны, выходит за ее пределы. Оставшаяся часть раздробленных и образовавшихся вновь из основного металла газовых включений за счет встряхивания в жидком металле сварочной ванны перемещается в периферийные участки, где при уменьшении силы встряхивания стремится занять места в пограничных кристаллизующихся слоях жидкого металла сварочной ванны.

В интервале времени t3-t4, когда все параметры сварочного процесса стабилизировались, одновременно происходит отключение импульса сварочного тока и нарастание напряжения дуги для установки заданного зазора дугового промежутка. Сварочный ток снижается до базового значения. По истечении данного интервала замедляются гидродинамические процессы в сварочной ванне и уменьшается дегазация.

В интервале времени t4-t1 сварочная дуга приобретает статическое равновесие, где сварочный ток принимает значение, равное базовому, и выставляется необходимый зазор дугового промежутка для стабильного горения дуги за счет увеличения напряжения до заданного значения. В это время происходит кристаллизация пограничной зоны жидкого металла сварочной ванны, а газовые включения вытесняются из кристаллизующейся в жидкую часть сварочной ванны. Оставшаяся часть раздробленных газовых включений, с вновь освободившимся газом из расплавляющегося основного и присадочного металла, зарождает новые газовые включения в расплаве сварочной ванны.

Данный процесс образования, дробления и вытеснения газовых включений повторяется до момента завершения сварки. В интервале времени tn-tn1 происходит плавное гашение дуги. Сварочный ток постепенно снижается, при этом с уменьшением тепловложения сварочная ванна кристаллизуется, а оставшиеся газовые включения вытесняются из кристаллизующейся в расплав сварочной ванны вплоть до полного вытеснения и выхода из нее.

В результате предложенного процесса сварки каждого прохода формируется мелкочешуйчатая поверхность сварного соединения (см. рис.2).

Осуществление предлагаемого способа сварки с питанием дуги кратковременными импульсами сварочного тока позволяет предотвратить образование дефектов в виде газовых включений, особенно при сварке перлитных сталей, с использованием присадочных проволок с содержанием кремния 0,17-0,35% и используемых в настоящее время сварочным оборудованием.

Примеры осуществления способа

Автоматическая сварка неплавящимся электродом в защитных газах трубопровода из стали перлитного класса 10ГН2МФА диаметром 990 мм с толщиной стенки 62 мм проводилась в два этапа:

- первый этап сварки включает в себя формирование корня шва данного сварного соединения до толщины 10-12 мм. Осуществление способа сварки корневых проходов представлено в примере №1;

- второй этап сварки заключается в заполнении оставшейся толщины разделки кромок (50-52 мм) данного сварного соединения. Осуществление способа сварки при заполнении разделки кромок сварного соединения представлено в примере №2.

Подготовка кромок трубопровода под сварку выполнялась с V-образной разделкой с углами раскрытия кромок 45° и 9°, притупление составляло 1,5 мм.

Пример №1.

Для сварки корневых проходов сварного соединения применялась присадочная проволока Св-08Г2С диаметром 1,2 мм.

При сварке корневых проходов максимально допустимый размер газовых включений по нормативным документам должен составлять не более 0,2 мм.

Для того, чтобы газовые включения не образовывались по своим размерам больше максимально допустимых, то есть более 0,2 мм, проводились расчеты сварочного режима:

Vсв=3,6 [м/ч]=1,0 [мм/сек] - средняя скорость сварки, образующая форму сварочной ванны, близкой к овальной;

а=0,2 [мм] - максимально допустимый дефект;

f=Vсв/а - частота импульсов сварочного тока;

f=1,0/0,2=5 [сек-1];

tц=1/f, где tц - длительность одного сварочного цикла;

tц=1/5=0,2 [сек].

Длительность импульса сварочного тока выбрана из диапазона 0,1 до 0,5 от длительности цикла сварки и составляет 0,5.

tи=tц·0,5, где tи - продолжительность импульса сварочного тока;

tи=0,2·0,5=0,1 [сек];

tц=tи+tп, где tп - продолжительность паузы сварочного тока;

tп=tц-tи;

tп=0,2-0,1=0,1 [сек].

Величина импульса сварочного тока выбрана из диапазона 1,3-2,5 от величины тока паузы и составляет 2,0. Для сварки трубопроводов с толщиной стенки 62 мм величина сварочного тока в паузе составляет 200 А.

Iи=Iп·2,0, где Iи - величина импульса сварочного тока;

Iп - величина сварочного тока в паузе;

Iи=200·2,0=400 [А].

Таким образом, определены основные параметры режима сварки корневых проходов в зависимости от скорости сварки и максимально допустимых газовых включений по требованиям нормативных документов (см. рис.3), в результате которых после сварки соединения максимальный размер полученных газовых включений составил меньше минимального размера включений, то есть менее 0,2 мм (см. рис.5).

Пример №2.

При заполнении разделки кромок трубопровода применялась присадочная проволока Св-10ГН1МА диаметром 1,2 мм.

При заполнении разделки кромок сварного соединения максимально допустимый размер газовых включений по нормативным документам должен составлять не более 3,0 мм.

Для того, чтобы газовые включения не образовывались по своим размерам больше максимально допустимых, то есть более 3,0 мм, проводились расчеты сварочного режима:

Vсв=4,5 [м/ч]=1,25 [мм/сек] - средняя скорость сварки, образующая форму сварочной ванны, близкой к овальной;

а=3,0 [мм] - максимально допустимый дефект;

f=Vсв/а - частота импульсов сварочного тока;

f=1,25/3,0=0,41 [сек-1];

tц=1/f, где tц - длительность одного сварочного цикла;

tц=1/0,41=2,5 [сек].

Длительность импульса сварочного тока выбрана из диапазона 0,1 до 0,5 от длительности цикла и составляет 0,1.

tи=tц·0,1, где tи - продолжительность импульса сварочного тока;

tи=2,5·0,1=0,25 [сек].

tц=tи+tп, где tп - продолжительность паузы сварочного тока;

tп=tц-tи;

tп=2,5-0,25=:2,25[ceк].

Величина импульса сварочного тока выбрана из диапазона 1,3-2,5 от величины тока паузы и составляет 1,5. Для сварки трубопроводов с толщиной стенки 62 мм величина базового сварочного тока в паузе составляет 200 А.

Iи=Iп·1,5, где Iи - величина импульса сварочного тока;

Iп - величина сварочного тока в паузе;

Iи=200·1,5=300 [А].

Таким образом, определены основные параметры режима сварки при заполнении разделки кромок сварного соединения в зависимости от скорости сварки и максимально допустимых газовых включений по требованиям нормативных документов (см. рис.4), в результате которых после сварки соединения максимальный размер полученных газовых включений составил 1,0 мм, что значительно меньше максимально допустимого размера - 3,0 мм (см. рис.5).

Таким образом, заявленное новое техническое решение указанной выше задачи, совокупность существенных признаков которого не известна из настоящего уровня техники, обладает новизной по сравнению с выбранным прототипом, технически выполнимо, промышленно применимо, что соответствует критериям, характеризующим изобретение по действующему законодательству.

Предложенный способ прошел производственное испытание, по окончанию которого был осуществлен ультразвуковой и радиографический контроли полученных сварных соединений с последующими металлографическими исследованиями макрошлифов, которые зафиксировали положительные результаты по окончанию сварки, о чем свидетельствуют заключения и протоколы соответствующих служб предприятия.

Новое техническое решение позволило значительно повысить качество сварных соединений конструкций из перлитных сталей, особенно большой толщины, путем исключения образования газовых включений размером более максимально допустимых нормативными документами за счет создания наилучших условий для дегазации и образования ограниченного фронта направленной дискретной кристаллизации сварного соединения, а также расширить номенклатуру используемых при этом присадочных материалов.

Способ сварки изделий неплавящимся электродом в защитных газах, включающий питание дуги прямой полярности, горящей между неплавящимся электродом и изделием, кратковременными импульсами сварочного тока при непрерывном перемещении электрода вдоль свариваемого стыка, отличающийся тем, что предварительно определяют частоту следования импульсов сварочного тока в зависимости от максимально допустимого размера газовых включений в сварном шве и от скорости сварки, при которой образуется сварочная ванна, форма которой близка к овальной, по следующему соотношению: где f - частота импульсов сварочного тока, с-1;Vсв - скорость сварки, мм/с;а - максимально допустимый размер газовых включений, мм, и сварку осуществляют при длительности импульса сварочного тока, равной 0,1-0,5 величины длительности одного сварочного цикла и величине тока сварочного импульса, в 1,3-2,5 раза большей величины базового сварочного тока в паузе.