Способ и установка для производства покрышек

Иллюстрации

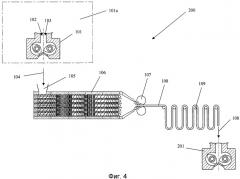

Показать всеИзобретение относится к способу и установке для производства покрышек. Согласно способу, обеспечивают по меньшей мере одно сшиваемое эластомерное соединение. Эластомерное соединение получают путем загрузки по меньшей мере одного эластомерного полимера и по меньшей мере одного армирующего наполнителя в смешивающий аппарат, включающий по меньшей мере одно устройство периодического смешивания. Смешивают и диспергируют по меньшей мере один армирующий наполнитель в по меньшей мере одном эластомерном полимере, с получением первого эластомерного соединения. Выгружают первое эластомерное соединение из смешивающего аппарата. Загружают первое эластомерное соединение в по меньшей мере одно мультивальное устройство непрерывного смешивания. Мультивальное устройство непрерывного смешивания включает по меньшей мере шесть вращающихся шнеков. Смешивают первое эластомерное соединение в по меньшей мере одном мультивальном устройстве непрерывного смешивания так, чтобы получить второе эластомерное соединение. Изобретение обеспечивает повышение выхода и качества готовой продукции. 2 н. и 35 з.п. ф-лы, 6 ил., 2 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и установке для производства покрышек. Настоящее изобретение также относится к способу и установке для производства эластомерного соединения.

Более конкретно, настоящее изобретение относится к способу и установке для производства покрышек, в которых одно или несколько эластомерных соединений, используемых для получения одного или нескольких структурных элементов покрышки, получают путем по меньшей мере одной стадии смешивания, проводимой в по меньшей мере одном устройстве для периодического смешивания, и по меньшей мере одну стадию смешивания проводят в мультивальном устройстве для непрерывного смешивания.

УРОВЕНЬ ТЕХНИКИ ПО ИЗОБРЕТЕНИЮ

Традиционно, производство эластомерных соединений, используемых в производстве покрышек, проводят партиями при использовании устройств для периодического смешивания, таких как, например, смесителей Banbury®, имеющих два противовращающихся ротора, которые развивают интенсивное смешивающее действие для перемешивания эластомерного полимера(ов) и для введения и полного диспергирования в нем других компонентов, обычно присутствующих в эластомерных соединениях, таких как, например, армирующих наполнителей, смазывающих вспомогательных средств, вулканизирующих и других добавок.

Производство эластомерных соединений при использовании устройств для периодического смешивания демонстрирует большое число недостатков, в особенности, слабый отвод тепла и, таким образом, недостаточный температурный контроль, главным образом, за счет нежелательного соотношения между объемом материала и площадью поверхности смесителя. Для улучшения дисперсии в эластомерном полимере(ах) различные соединения и, в частности, армирующие добавки, обычно включают в эластомерный полимер(ы) в партиях, распределенных в множестве смешивающих операций, разделенных стадиями охлаждения и хранения. Обычно, компоненты, чувствительные к температуре, такие как сшивающие агенты и ускорители, добавляют только в ходе конечной стадии смешивания, после охлаждения эластомерных соединений ниже предварительно определенной температуры (обычно ниже 110°С) для того, чтобы избежать преждевременного сшивания (феномен «подвулканизации»).

Таким образом, получение эластомерных соединений при использовании устройств для периодического смешивания хотя и все еще остается наиболее широко используемым способом производства в шинной промышленности, представляет собой затратный с точки зрения времени и энергии и не гарантирует эффективного контроля свойств получаемых эластомерных соединений, в особенности, с точки зрения гомогенности армирующих наполнителей в эластомерном полимере(ах). Вариации в добавляемых количествах индивидуальных компонентов, время добавления и выгрузка из смесителя, начальная температура исходных материалов и колебания в силе сдвига внутри материала в ходе смешивания, все это вносит вклад вариации от партии к партии.

Для преодоления ограничений способов обработки партиями, описанных выше, в резиновой промышленности были сделаны многочисленные попытки налаживания способов на основе техники экструзии, аналогичной обычно применяемой в настоящее время для обработки термопластичных полимерных материалов.

Например, патент США US 4897236 описывает способ и аппарат для непрерывного получения резиновой смеси, где ингредиенты смеси подают, перемешивают и гомогенизируют в двухшнековом экструдере. Полученную смесь разделяют на первую и вторую части, первую часть выгружают, тогда как вторую часть повторно используют для дополнительной гомогенизации и для смешивания со свежими партиями ингредиентов, загружаемых в экструдер. Повторно используемую часть циркулируют и возвращают из охлажденной кольцевой камеры, которая находится снаружи от экструзионной камеры в экструзионную камеру, указанная кольцевая камера имеет выходящий и входящий каналы, соединяющиеся с внутренней частью экструдера.

Патент США US 5626420 описывает непрерывный способ смешивания и аппарат, где основной эластомер(ы) и другие компоненты непрерывно дозируют и загружают камеру смешивания, образованную статором и вращающимся в нем ротором, предпочтительно одношнекового экструдера. Вводимые компоненты перемещаются вперед в камере смешивания через зоны продвижения и смешивания. Для улучшения диспергирования и гомогенизации резиновых компонентов скорость наполнения камеры смешивания в по меньшей мере определенных зонах составляет менее чем 1. Для того чтобы должным образом ввести компоненты и, в частности, резиновую основу, в камеру смешивания, используют устройства для принудительной подачи, такие как насосы объемного действия (например, шестеренный насос).

Заявка на патент США US 2004/0094862 описывает мультивальный экструдер с по меньшей мере двумя шнеками для составления и/или формования эластомера, сшитого с наполнителем, в частности, резиной, с по меньшей мере смягчителем и/или добавками. Экструдер включает следующие элементы в направлении транспорта продукта: зону загрузки, в которую дозируют смягчающий агент и/или добавки, зону перемалывания/пластификации с по меньшей мере одним смешивающим элементом, в которой эластомер с смягчающим агентом и/или добавками переводят в текучую когезивную смесь; зону диспергирования с по меньшей мере еще одним смешивающим элементом, в которой наполнитель тонко измельчают и распределяют в эластомере; и смешивающие элементы, имеющие гребенку и экструдер, имеющий облицованную внутреннюю стенку, и где между гребенкой смешивающих элементов и облицованной внутренней стенкой экструдера имеется просвет с шириной просвета Z, составляющей в диапазоне от примерно 1/100 до примерно 1/10 от диаметра смешивающего элемента D. В одном из вариантов осуществления многовальный экструдер представляет собой кольцевой экструдер.

PCT заявка на патент № WO 03/009989 описывает способ и аппарат для непрерывного получения эластомерных композиций при использовании по меньшей мере одного экструдера, где ингредиенты, вводимые в малых дозах, используют в форме разделенных продуктов. Продукты включают по меньшей мере один из ингредиентов, вводимых в малых дозах, диспергированных в термопластичном сшивающем агенте, и подаваемых в дозирующее устройство при помощи пневматической линии подачи для аккуратного измерения и непрерывной загрузки в экструдер.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявитель отметил, что качество эластомерных соединений для покрышек, изготовленных при использовании устройств для периодического смешивания, может быть неудовлетворительным: в частности могут быть получены вариации в механических свойствах между партиями и диспергирование армирующих наполнителей в ряде случаев может быть неудовлетворительным.

В типичном случае, для улучшения диспергирования армирующих наполнителей увеличивают число стадий смешивания. Однако увеличение числа стадий смешивания в устройстве для периодического смешивания может вызывать большое число недостатков, таких как, например, повреждение эластомерного полимера(ов), ухудшение механических свойств эластомерных соединений, преждевременное сшивание (феномен «подвулканизации») эластомерных соединений.

С другой стороны, было показано, что при использовании устройств непрерывного смешивания вместо устройств для периодического смешивания может быть получен эластомер высокого качества. Однако один из наиболее критичных аспектов в получении эластомерных соединений при использовании устройств непрерывного смешивания, например, двушнековых экструдеров, представляет собой система загрузки всех компонентов эластомерных соединений в устройство непрерывного смешивания. В действительности, указанные компоненты следует перерабатывать (например, гранулировать, переводить в пеллеты, подразделять и т.д.) и точным образом дозировать для подачи в устройства непрерывного смешивания. По этой причине следует обеспечить сложную систему загрузки, которая приводит к увеличению всего времени обработки и пространство, требуемое для сравниваемых установок: это приводит к резкому увеличению общей стоимости производства.

Заявитель обнаружил, что высокое качество эластомерного соединения может быть получено в смешивающей установке пониженной сложности путем получения эластомерного соединения с по меньшей мере одной стадией смешивания, проводимой в по меньшей мере одном устройстве для периодического смешивания, и по меньшей мере одной стадией смешивания, проводимой в по меньшей мере одном устройстве для непрерывного смешивания.

В частности, было обнаружено, что получение эластомерного соединения демонстрирует в значительной степени улучшенную дисперсию армирующего наполнителя(ей) одновременно с улучшенными механическими свойствами (одновременно статическими и динамическими). Также была подтверждена значительная воспроизводимость полученных результатов в терминах механических свойств полученных эластомерных соединений.

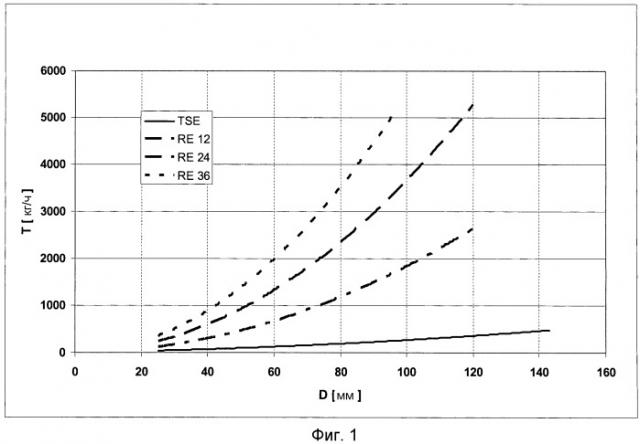

Однако возникла другая проблема: устройство периодического смешивания и устройство непрерывного смешивания представляют собой чрезвычайно отличающиеся агрегаты с точки зрения максимальной выработки. В то время, как устройство для периодического смешивания способно производить (в нескольких партиях) эластомерное соединение с выходом не менее чем 1000-2000 кг/час и предпочтительно более обычные непрерывные смесители, такие как двухшнековые экструдеры, с трудом достигают таких выходов продукции эластомерных соединений. В отличие от термопластических соединений, эластомерные соединения не имеют точки плавления, чувствительны к температуре и имеют склонность к разрушению, обусловленному феноменом подвулканизации и/или протеканием термических реакций, если для улучшения выхода используют высокую скорость вращения шнека и/или высокую скорость сдвига, и/или высокую энергию. Это обусловлено теплом, образующимся при замешивании в ограниченном пространстве между шнеками и стенками рабочих каналов экструдера, а также развивающемуся давлению на выходе головки экструдера, особенно в том случае, когда используют неподвижную головку экструдера. Указанные недостатки проистекают в значительной степени даже в случае эластомерных соединений, имеющих умеренную вязкость (например, с вязкостью по Муни от по меньшей мере 50-60 ML (1+4) при 100°С), т.е. они применимы в значительной степени ко всем эластомерным соединениям, обычно используемым в области покрышек.

Это в существенной степени ограничивает выход, достигаемый обычными смесителями непрерывного действия в получении эластомерных соединений. Например, было обнаружено, что двухшнековый экструдер, имеющий диаметр шнека 40 мм, может достигать типичного выхода менее чем 40-50 кг/час для вязких эластомеров, т.е. по меньшей мере в 50 раз меньше, чем типичные выходы, получаемые устройствами периодического смешивания. Увеличение размеров двухшнекового экструдера не приводит к значительным улучшениям с точки зрения получаемого выхода: например, было обнаружено, что увеличение диаметра шнека двухшнекового экструдера до примерно 90 мм ведет к выходу примерно 200-250 кг/час для вязких эластомерных соединений, т.е. по меньшей мере в 5-10 раз меньше, чем типичные выходы, получаемые в устройствах периодического смешивания. С этой точки зрения, также следует принимать во внимание, что увеличение диаметра шнека всегда сопряжено со связанным увеличением длины двухшнекового экструдера, а также увеличения сложности и стоимости агрегата, в частности, из-за энергии, требуемой двигателям, используемым для вращения шнеков в массивном агрегате.

Заявитель, таким образом, понимает, что для создания смешивающей установки, приспособленной для обработки вязких эластомерных соединений, обладающих одновременно высоким качеством и высоким выходом так, чтобы удовлетворять требованиям типичного завода по производству покрышек, следует обеспечить по меньшей мере одно устройство периодического смешивания в комбинации с по меньшей мере одним мультивальным устройством непрерывного смешивания, имеющим большое число шнеков (например, кольцевой экструдер, имеющий двенадцать соосно вращающихся шнеков, расположенных в значительной степени с образованием кольца).

Было обнаружено, что большое число шнеков делает возможным увеличение выхода устройства непрерывного смешивания до величины, сравнимой с выходом устройства периодического смешивания без необходимости увеличения скорости вращения шнека и/или скорости сдвига, и/или диаметра шнека до величин, которые приводят к подвулканизации соединения. Дополнительно, было доказано превосходное качество соединения, полученного в устройстве периодического смешивания и затем обработанного в мультивальном устройстве непрерывного смешивания. Более того, желаемые выходы могут быть получены даже с агрегатами, имеющими небольшой диаметр шнека, так что длина мультивального устройства непрерывного смешивания может также поддерживаться в значительной степени небольшой благодаря обработке, проводимой большим числом параллельных смешивающих шнеков. Дополнительно к уменьшенной длине мультивального устройства непрерывного смешивания, смешивающая установка, включающая по меньшей мере одно устройство периодического смешивания, не нуждается в сложных системах загрузки для загрузки в устройство непрерывного смешивания, так что общий размер смешивающей установки может быть благоприятным образом ограничен. Это представляет собой значительное преимущество, если смешивающая установка представляет собой часть целой установки по производству покрышек, где обеспечивают множество устройств и областей дополнительно к устройствам, относящимся к смешиванию, таких как устройства, приспособленные для получения полуобработанных продуктов, агрегатов для получения сырых автомобильных покрышек, вулканизационных прессов, областей контроля качества покрышек и т.д.

В целях настоящего описания и последующей формулы изобретения термин «устройство непрерывного смешивания» обозначает перемешивающее устройство, в которое непрерывно загружают материал, подлежащий обработке (не принимая во внимание возможные остановки смешивающего устройства, связанные с обслуживанием или сменой состава эластомерного соединения), и из которого эластомерное соединение выгружается непрерывным потоком, в отличие от периодической загрузки/выгрузки устройства периодического смешивания.

Согласно первому аспекту, настоящее изобретение относится к способу производства покрышек, включающему:

- обеспечение по меньшей мере одного сшиваемого эластомерного соединения;

- производство множества структурных элементов указанной покрышки, где по меньшей мере один структурный элемент из указанного множества включает указанное по меньшей мере одно сшиваемое эластомерное соединение;

- производство сырой автомобильной покрышки при использовании указанного множества структурных элементов;

- подвергание сырой автомобильной покрышки формованию и сшиванию с получением окончательной покрышки;

где обеспечение указанного по меньшей мере одного сшиваемого эластомерного соединения включает:

- загрузку по меньшей мере одного эластомерного полимера и по меньшей мере одного армирующего наполнителя в смесительный аппарат, включающий по меньшей мере одно устройство периодического смешивания;

- смешивание и диспергирование в указанном смесительном аппарате указанного по меньшей мере одного армирующего наполнителя в указанном по меньшей мере одном эластомерном полимере, так, чтобы получить первое эластомерное соединение;

- выгрузку указанного первого эластомерного соединения из указанного смесительного аппарата;

- загрузку указанного первого эластомерного соединения в по меньшей мере одно мультивальное устройство непрерывного смешивания, указанное мультивальное устройство непрерывного смешивания, включающее по меньшей мере шесть вращающихся шнеков;

- смешивание указанного первого эластомерного соединения в указанном по меньшей мере одном мультивальном устройстве непрерывного смешивания, так, чтобы получить второе эластомерное соединение.

Согласно дополнительному аспекту, настоящее изобретение относится к установке для производства покрышек, включающей:

- смешивающую установку, адаптированную для производства по меньшей мере одного сшиваемого эластомерного соединения;

- по меньшей мере один станок для массового производства, адаптированный для получения сырой автомобильной покрышки при использовании множества структурных элементов;

- по меньшей мере одно устройство, адаптированное для получения по меньшей мере одного структурного элемента из указанного множества структурных элементов, где указанный по меньшей мере один структурный элемент включает указанное по меньшей мере одно сшиваемое эластомерное соединение;

- по меньшей мере один вулканизационный пресс, адаптированный для формования и сшивания указанной сырой автомобильной покрышки с получением конечной покрышки;

где смешивающая установка включает:

- смешивающий аппарат, включающий по меньшей мере одно устройство периодического смешивания, указанный смешивающий аппарат, представляющий собой адаптированный для получения эластомерного соединения;

- по меньшей мере одно мультивальное устройство непрерывного смешивания, указанное мультивальное устройство непрерывного смешивания, включающее по меньшей мере шесть вращающихся шнеков, указанное мультивальное устройство непрерывного смешивания, представляющее собой адаптированное для получения первого эластомерного соединения и производства второго эластомерного соединения.

Согласно дополнительному аспекту, настоящее изобретение относится к способу производства эластомерного соединения, включающего:

- загрузку по меньшей мере одного эластомерного полимера и по меньшей мере одного армирующего наполнителя в смешивающий аппарат, включающий по меньшей мере одно устройство периодического смешивания;

- смешивание и диспергирование в указанном смешивающем аппарате указанного по меньшей мере одного армирующего наполнителя в указанном по меньшей мере одном эластомерном полимере так, чтобы получить первое эластомерное соединение;

- выгрузку указанного первого эластомерного соединения из указанного смесительного аппарата;

- загрузку указанного первого эластомерного соединения в по меньшей мере одно мультивальное устройство непрерывного смешивания, указанное мультивальное устройство непрерывного смешивания, включающее по меньшей мере шесть вращающихся шнеков;

- смешивание указанного первого эластомерного соединения в указанном по меньшей мере одном мультивальном устройстве непрерывного смешивания так, чтобы получить второе эластомерное соединение.

Согласно дополнительному аспекту, настоящее изобретение относится к установке для производства эластомерного соединения, включающей:

- по меньшей мере один смешивающий аппарат, включающий по меньшей мере одно устройство периодического смешивания, указанный смешивающий аппарат, представляющий собой адаптированный для получения эластомерного соединения;

- по меньшей мере одно мультивальное устройство непрерывного смешивания, указанное мультивальное устройство непрерывного смешивания, включающее по меньшей мере шесть вращающихся шнеков, указанное мультивальное устройство непрерывного смешивания, представляющее собой адаптированное для получения первого эластомерного соединения и производства второго эластомерного соединения.

Заявитель также обнаружил, что второе эластомерное соединение, выгружаемое из мультивального устройства непрерывного смешивания, демонстрирует в значительной степени улучшенную дисперсию указанного по меньшей мере одного армирующего наполнителя по отношению к указанному первому эластомерному соединению, вместе с эквивалентными или даже превосходящими механическими свойствами (одновременно статическими и динамическими).

Настоящее изобретение в по меньшей мере одном из упомянутых выше аспектов может демонстрировать одну или более из предпочтительных характеристик, описанных здесь далее.

Согласно одному предпочтительному варианту осуществления, указанный способ для производства эластомерного соединения можно проводить непрерывно или с перерывами.

Если указанный способ проводят непрерывно, первое эластомерное соединение непосредственно загружают в указанное по меньшей мере одно мультивальное устройство непрерывного смешивания, без хранения.

Если указанный способ проводят с перерывами, указанное первое эластомерное соединение непосредственно загружают в указанное по меньшей мере одно мультивальное устройство непрерывного смешивания после хранения.

Согласно одному предпочтительному варианту осуществления, указанное устройство периодического смешивания выбирают из смесителей с закрытой чашей, открытых смесителей. В особенности предпочтительными являются смесители с закрытой чашей.

Обычно указанное устройство периодического смешивания включает пару роторов, которые работают тангенциально один относительно другого или взаимопроникая.

Обычно указанное устройство для периодического смешивания включает смесительную камеру, которая содержит внутри пару роторов, вращающихся в противоположном направлении так, чтобы смешивать компоненты, вводимые в смесительную камеру через ее верх.

Для этих целей указанное устройство для периодического смешивания обычно обеспечивают пневматическим или гидравлическим цилиндром, расположенным в верхней части смесительной камеры и поршнем, способным к движению вверх, для открытия смесительной камеры, делая, таким образом, возможным введение компонентов через специальные загрузочные бункеры, и вниз, так чтобы оказывать давление на материал, обрабатываемый роторами и расположенный выше них.

Гидравлическая система, расположенная на дне смесительной камеры, делает возможной разгрузку эластомерного соединения в конце смесительного цикла путем открытия пригодного выпускного отверстия.

Конкретные примеры смесителей с закрытой чашей, которые могут быть успешно использованы согласно настоящему изобретению представляют собой смесители с закрытой чашей, известные под торговым наименованием Banbury® или Intermix® в зависимости от того, работают ли роторы тангенциально по отношению один к другому или представляют собой взаимопроникающие.

Конкретные примеры открытых смесителей, которые могут быть успешно использованы согласно настоящему изобретению представляют собой: открытую дробилку-смеситель, смеситель с z-образной лопастью. Открытая дробилка-смеситель представляет собой в особенности предпочтительную.

Согласно одному предпочтительному варианту осуществления изобретения, смешивание в указанном по меньшей мере одном устройстве для периодического смешивания можно проводить при скорости ротора от примерно 20 об/мин до примерно 60 об/мин, предпочтительно от примерно 30 об/мин до примерно 50 об/мин.

Согласно дополнительному предпочтительному варианту осуществления, смешивание в указанном по меньшей мере одном устройстве для периодического смешивания можно проводить при использовании коэффициента заполнения смесительной камеры (коэффициент заполнения представляет собой часть общего свободного объема смесительной камеры, занятой материалом, подлежащим перемешиванию) не более чем примерно 80%, предпочтительно от примерно 55% до примерно 70%. Если выбран слишком высокий коэффициент заполнения, недостаток свободного объема мешает движению материала и взаимному перемешиванию, так что приемлемое смешивание становится проблематичным. Точно так же, если выбран только чрезвычайно небольшой коэффициент заполнения, сложно обеспечить приемлемое смешивание с высокой силой сдвига, и приемлемую гомогенизацию материала в камере смешивания.

Согласно одному предпочтительному варианту осуществления, указанное по меньшей мере одно устройство для непрерывного смешивания включает по меньшей мере шесть соосно вращающихся шнеков. Шнеки предпочтительно расположены таким образом, чтобы образовать кольцо. Говоря более предпочтительно, по меньшей мере одно мультивальное устройство непрерывного смешивания включает по меньшей мере двенадцать вращающихся шнеков, еще более предпочтительно, соосно вращающихся шнеков.

Указанные вращающиеся шнеки могут включать смешивающие элементы высокого сдвига, такие как книдеры или спиральную нарезку червячного элемента с низкой глубиной резьбы. Оси червячных элементов предпочтительно представляют собой параллельные.

Предпочтительно, шнеки представляют собой по меньшей мере частично перекрывающимися. Более предпочтительно, шнеки представляют собой в значительной степени полностью перекрывающимися. Еще более предпочтительно, шнеки представляют собой самопротирающиеся.

Предпочтительный диаметр шнеков изменяется в диапазоне от по меньшей мере 30, более предпочтительно от по меньшей мере 60 мм.

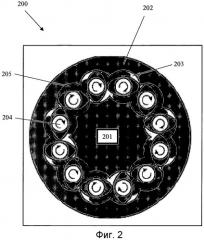

Предпочтительно, указанный мультивальный экструдер непрерывного смешивания представляет собой кольцевой экструдер, включающий

- внутренний сердечник (или дорн);

- внешний корпус, который вместе с внутренним сердечником определяет кольцевую камеру;

- по меньшей мере шесть шнеков, более предпочтительно по меньшей мере двенадцать шнеков, которые с возможностью вращения укреплены внутри указанной кольцевой камеры.

В предпочтительных вариантах осуществления, кольцевой экструдер включает отверстия для отвода газа, обеспечиваемые на внешнем корпусе, позволяющие отводить летучее вещество. К указанным отверстиям для отвода газа может быть успешно применен вакуум для дополнительного облегчения экстракции летучего вещества.

Испытания, проведенные на кольцевых экструдерах, как описано выше (в частности, если применялся вакуум к отверстиям для отвода газа, обеспечиваемых на внешнем корпусе), успешно показали в значительной степени нулевую тенденцию к образованию пузырей эластомерного соединения, выгружаемых на выходе кольцевого экструдера. Согласно заявителю, это обусловлено увеличенной способностью к дегазации, которую предоставляет кольцевой экструдер, который способен эффективно удалять (через отверстия для отвода газа) воздух или другие летучие компоненты. Захваченные эластомерным соединением, подвергаемым перемешиванию, благодаря увеличенной поверхности обмена, предоставляемой внутренним сердечником и внешним корпусом.

Согласно одному предпочтительному варианту осуществления, смешивание в указанном по меньшей мере одном мультивальном устройстве непрерывного смешивания можно проводить при скорости вращения шнека от примерно 10 об/мин до примерно 600 об/мин, предпочтительно от примерно 40 об/мин до примерно 400 об/мин.

Следует отметить, что указанная скорость вращения шнека позволяет получить чрезвычайно хорошую дисперсию ингредиентов, в частности, армирующих наполнителей, во втором эластомерном соединении, а также избежать сшивания (феномена «подвулканизации») второго эластомерного соединения, которое может происходить, если используют слишком высокую скорость вращения шнека.

Благоприятным образом, второе эластомерное соединение может выгружаться из указанного мультивального устройства непрерывного смешивания со средним выходом по меньшей мере 500 кг/час, предпочтительно по меньшей мере 800 кг/час. Таким образом, смешивающая установка, включающая аппарат для смешивания, включающий по меньшей мере одно устройство периодического смешивания в комбинации с одним или двумя мультивальными устройствами непрерывного смешивания может достигать общего выхода, сравнимого с производством покрышек в промышленном масштабе.

В предпочтительных вариантах осуществления первое эластомерное соединение охлаждают перед загрузкой его в указанное мультивальное устройство непрерывного смешивания. Предпочтительно, указанное первое эластомерное соединение можно охлаждать до температуры от примерно 15°С до примерно 40°С, предпочтительно от примерно 20°С до примерно 25°С.

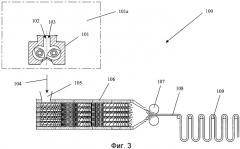

По меньшей мере один транспортирующий экструдер может быть включен в смешивающую установку.

Согласно предпочтительному варианту осуществления, первое эластомерное соединение загружают в указанный по меньшей мере один транспортирующий экструдер перед загрузкой в указанное мультивальное устройство непрерывного смешивания.

Согласно предпочтительному варианту осуществления, указанный по меньшей мере один транспортирующий экструдер включает:

- корпус, указанный корпус, имеющий по меньшей мере одно загрузочное отверстие и выгрузное отверстие;

- по меньшей мере один транспортирующий элемент, установленный в указанном корпусе с возможностью вращения.

В целях настоящего изобретения, термин «транспортирующий элемент» обозначает элемент, который не выполняет значительного перемешивающего действия, а просто оказывает давление, транспортирующее эластомерное соединение на протяжении длины экструдера. Типичные транспортирующие элементы могут быть выбраны, например, из элементов, которые, главным образом, содействуют движению вещества вдоль оси, таким как винтовые элементы.

Транспортировку в указанном по меньшей мере одном транспортирующем экструдере можно в качестве примера проводить при скорости транспортирующего элемента от примерно 10 об/мин до примерно 60 об/мин, предпочтительно, от примерно 20 об/мин до примерно 35 об/мин.

Загрузка в указанный по меньшей мере один транспортирующий экструдер может давать возможность контролировать скорость загрузки первого эластомерного соединения в мультивальное устройство непрерывного смешивания.

Указанный по меньшей мере один транспортирующий экструдер может представлять собой экструдеры с одним шнеком или разгрузочный экструдер с двумя противовращающимися шнеками.

Согласно дополнительному варианту осуществления, указанный смешивающий аппарат включает по меньшей мере один смеситель с закрытой чашей и по меньшей мере один смеситель с открытой чашей, указанный смеситель с открытой чашей, предпочтительно, расположен после указанного по меньшей мере одного смесителя с закрытой чашей.

Согласно дополнительному варианту осуществления, второе эластомерное соединение, выгруженное из по меньшей мере одного мультивального устройства для непрерывного смешивания, можно загружать в по меньшей мере одно дополнительное устройство для периодического смешивания. Указанное по меньшей мере одно дополнительное устройство для дополнительного смешивания можно выбирать из описанных выше устройств.

Согласно дополнительному варианту осуществления, указанное по меньшей мере одно мультивальное устройство для непрерывного смешивания может располагаться до устройства для получения по меньшей мере одного структурного элемента сырой автомобильной покрышки, путем использования указанного второго эластомерного соединения, выгружаемого мультивальным устройством для непрерывного смешивания, или путем использования дополнительного компонента, полученного в дополнительной стадии смешивания, производимой со вторым эластомерным соединением.

Устройство для получения структурного элемента сырой автомобильной покрышки может быть выбрано из устройств, обычно известных в данной области техники, таких как, например, вальцующие устройства и/или экструдирующие устройства.

Согласно дополнительным вариантам осуществления, указанное по меньшей мере одно мультивальное устройство для непрерывного смешивания может быть непосредственно оснащено роликовой фельерой или экструзионной головкой. В особенности, в последнем случае, структурный элемент сырой автомобильной покрышки может быть непосредственно получен на выходе указанного по меньшей мере одного мультивального устройства для непрерывного смешивания.

Указанный структурный элемент сырой автомобильной покрышки может, например, представлять собой один из различных эластомерных структурных элементов покрышки, такой как, например, заполняющий валик, боковина, протекторное полотно, герметизирующий слой, нижний слой, антиабразивный слой. Согласно способам, известным в данной области техники, указанные структурные элементы представляют собой последовательно смонтированные при использовании пригодного производственного аппарата с получением окончательной покрышки.

Другой структурный элемент, получаемый при использовании указанного второго эластомерного соединения, выгруженного мультивальным устройством для непрерывного смешивания, или при использовании дополнительного соединения, полученного в дополнительной стадии смешивания, производимой при использовании второго эластомерного соединения, представляет собой удлиненный, элемент, имеющий вид полосы. В ходе формирования сырой автомобильной покрышки, непрерывный элемент в виде полосы может быть уложен на подложку (например, формующий барабан) в несколько мотков таким образом, чтобы сформовать множество последовательных витков, расположенных параллельно или перекрывающихся один с другим. Таким образом, эквиваленты множества структурных элементов покрышки, обычно получаемых как полуобработанные продукты, могут быть сформованы спиральными витками. Например, эквиваленты заполняющего валика, боковины, протекторного полотна, герметизирующего слоя, нижнего слоя, антиабразивного слоя могут быть получены спиральным наматыванием непрерывного элемента в виде полосы.

Указанный непрерывный элемент в виде полосы может иметь сплющенную в сечении форму, такую как, например, прямоугольная, эллиптическая, линзообразная или трапециевидная форма. Размеры поперечного сечения указанного непрерывного элемента в виде полосы могут быть значительно меньше по сравнению с размерами поперечного сечения эквивалентного структурного элемента, который получают спиральным наматыванием.

Указанный непрерывный элемент в виде полосы может быть получен непосредственно путем выпуска из мультивального устройства непрерывного смешивания через подходящую экструзионную головку.

В соответствии с одним предпочтительным вариантом осуществления изобретения, все ингредиенты сшиваемого эластомерного соединения загружают в указанный по меньшей мере один смесительный аппарат.

В частности, помимо указанного по меньшей мере одного эластомерного полимера и указанного по меньшей мере одного армирующего наполнителя, к эластомерному соединению может быть добавлен по меньшей мере один из следующих компонентов:

- вулканизирующие агенты, такие как, например, сера или молекулы, содержащие серу (доноры серы), или их смеси;

- активаторы, такие как, например, соединения цинка и, в частности, ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, такие как, например, стеарат цинка, которые предпочтительно получены in situ в эластомерном соединении из ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси;

- ускорители, такие как, например, дитиокарбаматы, гуанидин, тиомочевина, тиазолы, сульфенамиды, тиурамы, амины, ксантаны или их смеси;

- добавки, выбранные на основе специфического применения, для которого предназначена композиция, такие как, например, антиоксиданты, агенты, замедляющие старение, пластификаторы (например, пластифицирующие масла), связующие, антиозонирующие агенты, модифицирующие смолы или их смеси.

Приведенный выше список компонентов приведен исключительно для иллюстрации некоторых примеров наиболее обычных компонентов, обычно используемых в эластомерных соединениях, в частности, в эластомерном соединении для производства покрышек, и не должны рассматриваться как ограничивающие объем настоящего изобретения.

Если все компоненты эластомерного соединения погружают в устрой