Способ получения синтетических жидких углеводородов из углеводородных газов

Иллюстрации

Показать всеИзобретение относится к способу получения синтетических жидких углеводородов из углеводородных газов, включающему очистку исходного сырья от сернистых соединений, пароуглекислотную каталитическую конверсию очищенного от соединений серы исходного сырья при температуре 950-1050°С с получением синтез-газа путем подвода к каталитическому реактору высокотемпературного тепла и подачи в него диоксида углерода, выделяемого из отходящих дымовых газов, и водяного пара, который генерируют в паровом котле, обогреваемом горячим синтез-газом, последующую каталитическую переработку синтез-газа по методу Фишера-Тропша, выделение из продуктов, полученных в результате переработки синтез-газа, смеси жидких углеводородов и последующее разделение смеси на фракции товарных видов углеводородов. Способ характеризуется тем, что на выходе из парового котла синтез-газ разделяют на два потока, один из которых направляют для каталитической переработки в реактор синтеза Фишера-Тропша, а второй поток отводят в блок получения водорода, в котором проводят последовательно паровую конверсию оксида углерода, сепарацию воды и абсорбцию диоксида углерода, после чего очищенный водород подают в блок сероочистки для гидрирования содержащихся в исходном сырье органических соединений серы, а диоксид углерода, выделяемый при регенерации абсорбента, подмешивают к потоку диоксида углерода, выделяемого из дымовых газов и подводимого затем в каталитический реактор пароуглекислотной конверсии исходного сырья. Настоящий способ является независимым от внешних источников водорода, необходимых для проведения сероочистки. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к газохимии, а конкретно к способам каталитической переработки газообразного углеводородного сырья в синтетические жидкие углеводороды.

В связи с истощением запасов нефти и увеличением стоимости ее добычи все более актуальной оказывается проблема получения синтетических жидких углеводородов из альтернативных нефти источников углеводородсодержащего сырья, в первую очередь, углеводородных газов (природного газа, сланцевого газа, попутного нефтяного газа, газов нефтепереработки). Кроме того, освоение утилизации попутного нефтяного газа для производства жидких углеводородов, который в настоящее время в огромных количествах сжигается в факелах, имеет большое значение не только с точки зрения полезного использования этого потенциально ценного продукта, но также и для решения одной из основных экологических проблем - уменьшения выброса в атмосферу диоксида углерода.

Все известные технологические процессы получения синтетических жидких углеводородных продуктов, в том числе топливного назначения, из газообразного углеводородного сырья включают в качестве основных стадий каталитическую конверсию газообразного сырья (паровую, парокислородную или пароуглекислотную) с получением синтез-газа (смесь СО и Н2 с небольшим содержанием СО2, Н2О, N2, Ar и др.) и последующий каталитический синтез жидких углеводородов из синтез-газа.

Как правило, углеводородные газы (природный, попутный, сланцевый, газообразные продукты нефтепереработки) содержат большее или меньшее количество сернистых соединений как неорганических (сероводород H2S), так и различных органических соединений, в том числе сероуглерода CS2, сульфидоксида углерода COS, тиофена C4H4S, сульфидов R2S, дисульфидов R2S2, меркаптанов (СН3SН, C2H5SH и др.).

Присутствие сернистых соединений в технологических газах, поступающих на каталитическую переработку, недопустимо, т.к. сера является сильнодействующим каталитическим ядом; кроме того, присутствие серы вызывает интенсивную коррозию аппаратуры. Поэтому перед проведением каталитической конверсии углеводородных газов для получения синтез-газа обязательным этапом является сероочистка, которую проводят в две стадии.

На первой стадии органические соединения серы подвергают гидрированию водородом. При этом протекают следующие реакции:

CS2+4Н2=2H2S+СН4

COS+H2=H2S+CO

C4H4S,+4H2=H2S+C4H10

С2Н5SН+Н2=Н2S+С2Н6

и т.п.

Таким образом, сера из органических соединений переводится в сероводород.

На второй стадии образовавшийся сероводород улавливают при температуре 390-410°С поглотителем, например оксидом цинка.

Следовательно, для проведения эффективной сероочистки углеводородных газов, в частности для гидрирования органических соединений серы, необходим водород.

В известных технических решениях, в том числе в патентах, касающихся получения жидких углеводородов из углеводородных газов, не рассматриваются вопросы, связанные со способами получения водорода для систем сероочистки углеводородных газов перед проведением каталитической конверсии или предусматривается подача в блок обессеривания исходного сырья неочищенных отходящих газов, выделяющихся при синтезе жидких углеводородов и содержащих в своем составе водород, или предварительное выделение водорода из неочищенных отходящих газов методом короткоцикловой адсорбции, или использование водорода от стороннего источника. Недостатки указанных способов обеспечения сероочистки водородом рассмотрены при анализе прототипа.

Ниже приведены несколько аналогов и прототип предлагаемого изобретения, при рассмотрении которых отмечаются только недостатки, связанные с проблемой, решаемой предлагаемым изобретением - с обеспечением водородом сероочистки исходного сырья для получения синтетических жидких углеводородов из углеводородного сырья.

Известен способ получения моторных топлив - диметилового эфира (ДМЭ) и/или бензина из углеродсодержащего сырья (патент RU 2143417, С7С 1/04, опубл. 27.12.99, бюл. №36), согласно которому при получении синтез-газа к подаваемому в конвертор углеродсодержащему сырью добавляют воду и кислород; затем для получения жидких топлив полученный синтез-газ (СО+H2+СО2) подвергают при высоком давлении (до 8 МПа) каталитической переработке в две стадии: в реакторе 1-й стадии при температуре 220-320°С (синтез ДМЭ) и в реакторе 2-й стадии при температуре 340-420°С (синтез бензина). При этом газовую фазу после ректора 1-й стадии разделяют на два потока - один направляют в реактор 2-й стадии на дальнейшую переработку, второй, для увеличения выхода ДМЭ, возвращают на смешение с синтез-газом перед реактором 1-й стадии, а газовую фазу после реактора 2-й стадии для увеличения выхода бензина возвращают на вход в этот реактор. В другом варианте всю газовую фазу из реактора 1-й стадии направляют в реактор 2-й стадии, после которого газовую фазу возвращают в поток синтез-газа перед реактором 1-й стадии. Таким образом, предусмотрены один или два контура рециркуляции газовых потоков. Вода, полученная в этих реакторах, возвращается в конвертор синтез-газа.

Недостатком способа является то, что не рассмотрены вопросы, связанные с проведением сероочистки исходного сырья, и, в частности, не проработан источник водорода, необходимого для гидрирования содержащихся в нем органических соединений серы.

Известен также способ получения жидких углеводородов каталитической переработкой углеводородных газов по патенту RU 2198156, С7С 1/04, опубл. 10.02.03, бюл. №4. Согласно этому патенту, технологический процесс включает двухступенчатую каталитическую конверсию поступающего газообразного углеводородного сырья последовательно в высоко- и среднетемпературном конверторах с подводом воздуха и высокотемпературного тепла и получением синтез-газа, подвергаемого далее каталитической переработке по методу Фишера-Тропша при давлении 3 МПа и температуре 520 К с получением жидких углеводородов, дожигание части газообразных продуктов синтеза с выделением диоксида углерода из продуктов сгорания и низкотемпературную конверсию подвергнутых смешению рециркуляционных газообразных продуктов синтеза с выделенным из продуктов сгорания диоксидом углерода. В ходе низкотемпературной конверсии производят каталитическое восстановление содержащегося в смеси с водородом диоксида углерода до оксида углерода с одновременным образованием воды. Полученные продукты вводят в состав синтез-газа, подаваемого на каталитическую переработку, или делят на два потока, один из которых направляют на смешение с подаваемым на конверсию сырьем, а второй вводят в состав синтез-газа, подаваемого на каталитическую переработку.

Данный способ позволяет несколько увеличить выход жидких углеводородов, но его недостаток состоит в том, что не рассмотрены вопросы, связанные с проведением сероочистки исходного сырья, и, в частности, не проработан источник водорода, необходимого для гидрирования содержащихся в нем органических соединений серы.

Наиболее близким к изобретению является выбранный в качестве прототипа способ получения жидких углеводородов каталитической переработкой углеводородных газов по патенту RU 2247701 С2, М.кл. С7С 1/04, опубл. 10.03.2005, бюл. №7, сущность которого заключается в следующем: каталитическую конверсию природного газа проводят при взаимодействии с водяным паром и кислородсодержащим газом с получением синтез-газа в две ступени. В реакторе предварительного риформинга при температуре 430-500°С содержащиеся в природном газе углеводороды С2 и выше превращаются в метан, СО и СО2, после чего газовую смесь подогревают до температуры 550-650°С и вместе с кислородом или кислородсодержащим газом (воздухом) направляют в реактор автотермического риформинга (ATR), где под давлением 3-4 МПа конвертируют в синтез-газ. Температуру синтез-газа на выходе из ATR поддерживают в пределах 950-1050°С. Полученный синтез-газ охлаждают, после чего направляют в реактор синтеза Фишера-Тропша, где при давлении 2-4 МПа и температуре 180-240°С получают неочищенный продукт синтеза, состоящий из низших углеводородов, высших углеводородов, воды и непревращенного синтез-газа. Затем проводят разделение этого продукта на поток высших углеводородов, поток воды и поток отходящих газов, содержащий в основном оставшиеся компоненты. Далее, по меньшей мере часть отходящих газов с добавлением природного газа подвергают в отдельном аппарате паровому риформингу, после чего вводят их в основной поток синтез-газа перед реактором синтеза Фишера-Тропша и/или в поток газов, поступающих в реактор ATR, а другую часть отходящих газов подводят в блок обессеривания исходного сырья для гидрирования имеющимся в них водородом органических соединений серы, содержащихся в исходном сырье.

Указанный способ снабжения сероочистки водородом принят в изобретении в качестве основного (пп.6 и 7 формулы). В описании изобретения предложены также альтернативные способы:

- предварительное извлечение водорода из указанного отходящего газа в процессе короткоцикловой адсорбции (КЦА) со скачком давления;

- подача водорода от внешнего источника.

Однако каждый из предлагаемых способов имеет существенные недостатки.

В неочищенных отходящих газах, помимо водорода, содержатся различные примеси и соединения, в том числе органические соединения, попадание которых в узел сероочистки значительно замедляет и снижает эффективность упомянутого выше процесса превращения органических соединений серы в сероводород, что, в свою очередь, приводит к снижению степени очистки от серы углеводородных газов, поступающих на каталитическую конверсию.

Для проведения очистки отходящих газов с помощью КЦА необходимы несколько параллельно подключенных адсорберов, работающих в переменном режиме (адсорбция- десорбция) со скачками давления, что требует включения в схему дополнительного компрессора, усложняет и удорожает установку, а также снижает ее надежность.

При питании системы сероочистки водородом от внешнего источника исключается возможность автономной работы установки.

Задачей настоящего изобретения является создание эффективного способа получения синтетических жидких углеводородов из углеводородных газов, независимого от внешних источников водорода, который необходим для проведения сероочистки исходного сырья перед подачей его на каталитическую конверсию, а также обеспечивающего увеличение выхода товарных продуктов на единицу массы подводимого к установке углеводородного газа.

Для решения поставленной задачи предложен способ получения синтетических жидких углеводородов из углеводородных газов, включающий очистку исходного сырья от сернистых соединений, пароуглекислотную каталитическую конверсию очищенного от соединений серы исходного сырья при температуре 950-1050°С с получением синтез-газа путем подвода к каталитическому реактору высокотемпературного тепла и подачи в него диоксида углерода, выделяемого из дымовых газов, и водяного пара, который генерируют в паровом котле, обогреваемом горячим синтез-газом, последующую каталитическую переработку синтез-газа по методу Фишера-Тропша, выделение из продуктов, полученных в результате переработки синтез-газа, смеси жидких углеводородов и последующее разделение смеси на фракции товарных видов углеводородов, который характеризуется тем, что на выходе из парового котла синтез-газ разделяют на два потока, один из которых направляют для каталитической переработки в реактор синтеза Фишера-Тропша, а второй поток отводят в блок получения водорода, в котором проводят последовательно паровую конверсию оксида углерода, сепарацию воды, абсорбцию диоксида углерода и регенерацию абсорбента с выделением диоксида углерода, после чего очищенный водород подают в блок сероочистки для гидрирования содержащихся в исходном сырье органических соединений серы, а диоксид углерода, выделяемый при регенерации абсорбента, подмешивают к потоку диоксида углерода, выделяемого из дымовых газов и подводимого затем в каталитический реактор пароуглекислотной конверсии исходного сырья.

При этом в зависимости от содержания в исходном сырье сернистых соединений в блок получения водорода отводят от 0,5 до 2% от общего объема производимого синтез-газа.

Кроме того, конверсию оксида углерода проводят преимущественно в реакторе радиально-спирального типа.

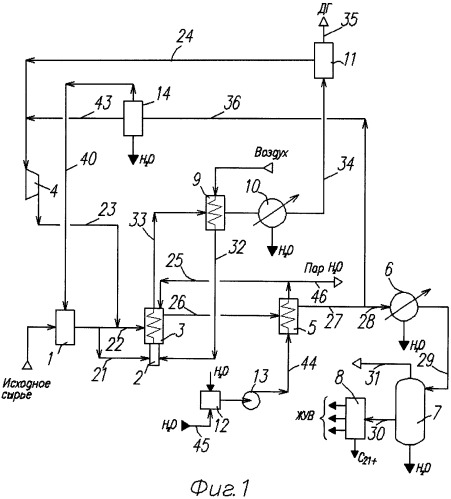

Ниже изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами, на которых:

фиг.1 изображает принципиальную технологическую схему получения синтетических жидких углеводородов из природного газа;

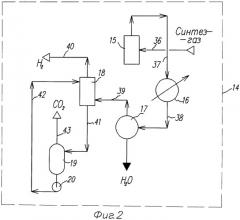

фиг.2 - принципиальную технологическую схему блока получения водорода на фиг.1.

На схемах обозначены следующие элементы:

1 - узел сероочистки;

2 - горелка;

3 - каталитический реактор конверсии углеводородного газа;

4 - компрессор;

5 - паровой котел;

6 - охладитель синтез-газа;

7 - реактор синтеза Фишера-Тропша;

8 - блок разделения жидких углеводородов;

9 - блок рекуперации тепла дымовых газов;

10 - охладитель дымовых газов;

11 - блок отделения CO2;

12 - узел водоподготовки;

13 - насос;

14 - блок получения водорода;

15 - реактор конверсии оксида углерода;

16 - конденсатор;

17 - сепаратор;

18 - абсорбер диоксида углерода;

19 - регенератор абсорбента;

20 - насос рециркуляции абсорбента;

21-46 - линии подвода-отвода рабочих сред.

Предлагаемый способ получения синтетических жидких углеводородов из углеводородных газов реализуется следующим образом.

Исходное газообразное сырье - углеводородный газ подводится к узлу сероочистки 1, где очищается от соединений серы, а затем разделяется на два потока, один из которых подается по линии 21 на горелку 2 каталитического реактора 3 в качестве топлива, а второй поток по линии 22 направляется на пароуглекислотную конверсию в каталитический реактор 3, причем перед поступлением в каталитический реактор 3 углеводородный газ смешивается с нагнетаемым компрессором 4 по линии 23 диоксидом углерода, выделяемым из дымовых газов в блоке 11 выделения СО2 и подводимым к компрессору 4 по линии 24. Для проведения пароуглекислотной конверсии в каталитический реактор 3 по линии 25 из парового котла 5 подают также водяной пар. Конверсия проводится при давлении 0,2-3,0 МПа и температуре 950-1050°С.

Поскольку в большинстве случаев давление исходного сырья, поступающего на переработку (например, природного газа), находится в указанных пределах, дополнительная компрессия его на входе в каталитический реактор 3 не требуется. Если же давление исходного сырья ниже указанного предела (что имеет место при переработке попутного нефтяного газа, а также газа из низконапорных малодебитных скважин), то поток углеводородного газа, подлежащего пароуглекислотной конверсии, следует подводить к линии 24 перед компрессором 4 (показано пунктиром).

Полученный синтез-газ по линии 26 поступает в качестве греющей среды в паровой котел 5 для генерации пара, необходимого для проведения пароуглекислотной конверсии углеводородного газа, где частично охлаждается, после чего выводится из парового котла 5 по линии 27 и разделяется на два потока. Основная часть полученного синтез-газа по линии 28 поступает в охладитель 6, в котором дополнительно охлаждается внешним хладоносителем (например, водой или воздухом) до температуры 20-40°С и отделяется от влаги, после чего по линии 29 подается в реактор 7 синтеза Фишера-Тропша, где при температуре 180-220°С протекает реакция синтеза жидких углеводородов, в результате которой образуются смесь жидких углеводородов, вода и отходящие газы. Смесь жидких углеводородов по линии 30 направляется в блок 8 разделения жидких углеводородов, где разделяется на товарные виды жидких углеводородов (ЖУВ), например различные виды синтетического топлива, а также жидкие углеводороды C21+. Отходящие газы выводятся из реактора 7 синтеза Фишера-Тропша в линию 31, откуда могут быть поданы в горелку 2 в качестве топлива и/или в каталитический реактор 3 для получения синтез-газа.

Углеводородный газ, который подается по линии 21 на горелку 2, сжигается в ней при температуре не выше 1150°С. Необходимый для горения воздух предварительно подогревается в блоке 9 рекуперации тепла дымовых газов, после чего по линии 32 подается на горелку 2.

Дымовые газы (ДГ) отводятся из каталитического реактора 3 и по линии 33 подаются в блок 9 рекуперации тепла дымовых газов, где частично охлаждаются, после чего направляются в охладитель 10, в котором дополнительно охлаждаются внешним хладоносителем (например, водой или воздухом) и отделяются от влаги. Охлажденные дымовые газы по линии 34 подаются в блок 11 отделения CO2, после чего по линии 35 сбрасываются в атмосферу, а диоксид углерода по линии 24 направляется на вход компрессора 4 для последующей подачи в каталитический реактор 3.

Другая часть синтез-газа в объеме 0,5-2% от общего количества полученного синтез-газа отбирается за паровым котлом 5 из линии 27 и по линии 36 направляется в блок 14 получения водорода (см. фиг.2), где синтез-газ подвергается в каталитическом реакторе 15 паровой конверсии оксида углерода. Образовавшаяся парогазовая смесь по линии 37 подается в конденсатор 16, охлаждаемый хладоносителем от внешнего источника, затем по линии 38 в сепаратор 17, где отделяется от воды, после чего осушенный газ поступает по линии 39 в абсорбер 18, в котором диоксид углерода улавливается, а очищенный водород по линии 40 направляется в блок сероочистки 1 для гидрирования органических соединений серы, содержащихся в исходном сырье - углеводородном газе.

Из абсорбера 18 насыщенный диоксидом углерода абсорбент по линии 41 поступает в регенератор 19, в котором освобождается от диоксида углерода, после чего насосом 20 вновь подается в абсорбер 18, а выделившийся диоксид углерода по линии 43 вводится перед компрессором 4 в линию 24 и подмешивается к основному потоку диоксида углерода, поступающего из блока 11 отделения CO2.

Вода, образующаяся при реакции синтеза Фишера-Тропша, а также конденсат из охладителей 6 и 10 соответственно синтез-газа и дымовых газов, а также из сепаратора 17 подается в узел водоподготовки 12, после очистки в котором направляется насосом 13 по линии 44 в качестве питательной воды в паровой котел 5. Первоначальное заполнение и подпитка водяной системы осуществляются водой от внешнего источника по линии 45. Часть водяного пара, генерируемого в паровом котле 5, по линии 46 направляют в пароэнергетическую установку для получения электроэнергии, необходимой для приводов компрессоров, насосов, вентиляторов и другого электропотребляющего оборудования, благодаря чему обеспечивается независимость работы от внешнего источника электроэнергии.

В представленной схеме каталитические реакторы 3 и 15, реактор синтеза Фишера-Тропша 7, паровой котел 5, охладители 6 и 10, конденсатор 16, блок 9 рекуперации тепла дымовых газов и другие тепло- и массообменные аппараты установки выполнены преимущественно по радиально-спиральному типу.

Предлагаемый способ имеет следующие существенные преимущества по сравнению с известными техническими решениями.

1. Обеспечиваемое при использовании предлагаемого способа гидрирование сернистых соединений, содержащихся в исходном углеводородном сырье, водородом, получаемым из незначительной части промежуточного продукта - синтез-газа непосредственно в технологическом процессе производства жидких углеводородов, исключает необходимость использования для этой цели водорода от внешнего источника и позволяет решить одну из задач обеспечения автономности работы установки получения жидких углеводородов.

2. Вовлечение диоксида углерода, образующегося при получении водорода, в процесс пароуглекислотной конверсии исходного сырья позволяет практически полностью исключить выброс этого парникового газа в атмосферу и увеличить количество получаемого синтез-газа, а соответственно и выход конечного продукта на единицу исходного сырья.

1. Способ получения синтетических жидких углеводородов из углеводородных газов, включающий очистку исходного сырья от сернистых соединений, пароуглекислотную каталитическую конверсию очищенного от соединений серы исходного сырья при температуре 950-1050°С с получением синтез-газа путем подвода к каталитическому реактору высокотемпературного тепла и подачи в него диоксида углерода, выделяемого из отходящих дымовых газов, и водяного пара, который генерируют в паровом котле, обогреваемом горячим синтез-газом, последующую каталитическую переработку синтез-газа по методу Фишера-Тропша, выделение из продуктов, полученных в результате переработки синтез-газа, смеси жидких углеводородов и последующее разделение смеси на фракции товарных видов углеводородов, отличающийся тем, что на выходе из парового котла синтез-газ разделяют на два потока, один из которых направляют для каталитической переработки в реактор синтеза Фишера-Тропша, а второй поток отводят в блок получения водорода, в котором проводят последовательно паровую конверсию оксида углерода, сепарацию воды и абсорбцию диоксида углерода, после чего очищенный водород подают в блок сероочистки для гидрирования содержащихся в исходном сырье органических соединений серы, а диоксид углерода, выделяемый при регенерации абсорбента, подмешивают к потоку диоксида углерода, выделяемого из дымовых газов и подводимого затем в каталитический реактор пароуглекислотной конверсии исходного сырья.

2. Способ по п.1, отличающийся тем, что в зависимости от содержания в исходном сырье сернистых соединений в блок получения водорода отводят от 0,5 до 2% от общего объема производимого синтез-газа.

3. Способ по п.1, отличающийся тем, что конверсию оксида углерода проводят преимущественно в реакторе радиально-спирального типа.