Устройство для производства твердого топлива

Иллюстрации

Показать всеИзобретение относится к машинам для окускования топлива и технологии производства формованного твердого топлива, которое может быть использовано для коммунально-бытовых нужд и энергетической промышленности. Устройство для формования твердого топлива включает корпус со шнеком, загрузочный бункер для подачи твердого топлива, матрицу с формующими отверстиями и каналами. В корпусе устройства установлена система кондиционирования, а шнек снабжен перерабатывающими ножами и нагревательным элементом, который находится внутри полой трубы шнека и соединен с внешним источником электроэнергии с помощью цилиндрических контактов. Изобретение позволяет повысить качество формуемых топливных гранул. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к машинам для окускования топлива и технологии производства формованного твердого топлива, которое может быть использовано для коммунально-бытовых нужд и энергетической промышленности.

Известно устройство для формования торфа (Заявка на из. RU №97109239, д.пр. 27.05.1997). Устройство включает шнековый пресс, выполненный на входе двухканальным, при этом каналы расположены по отношению к основному шнековому прессу под углом 18-37°, формователь, содержащий мундштук и формующую головку. Формующая головка выполнена с дополнительными каналами разного проходного сечения, а мундштук имеет окна, в которых расположена формующая головка с возможностью поперечного перемещения относительно оси мундштука.

Недостатком является сложность конструкции двухканального пресса, так как при работе данного устройства из-за неодновременности подачи в основной шнек могут возникнуть воздушные полости и гранула на выходе сформуется неоднородно. Из-за повышения сопротивления при формовании торфа с пониженной влажностью резко снижается производительность машины.

Известен гранулирующий шнековый пресс (Заявка на из. RU №95107300/33, 05.05.1995, 04.11.1994). Гранулирующий пресс включает корпус, шнек и многоканальный инструмент, на внутренней стороне которого, обращенной к потоку массы, формующие каналы изготовлены с сужающимися заходными частями различной глубины, изменяющейся от центра к периферии. Формующие каналы гранулирующего пресса изготовлены с сужающимися заходными частями, пересечения которых полностью исключают "мертвые" зоны между каналами, образуя при этом поверхность сложной конфигурации в виде совокупности граничащих между собой многоугольных ячеек с острыми вогнутыми непрерывными кромками, отличающийся тем, что сужающиеся заходные части формующих каналов выполнены различной глубины, изменяющейся от центра к периферии многоканального прессинструмента.

Недостатком данного устройства является наличие формующих каналов с сужающимися заходными частями, так как данная конструкция может привести к заштыбовыванию формующих отверстий попадающимися в материалах включениями, более твердыми, чем основной материал.

Известна установка для получения топливного брикета (Заявка на из. RU №96112033, д.пр. 14.06.1996). Установка включает последовательно установленные и соединенные транспортерами бункер с исходным твердым топливом, дробилку, смеситель с бункером дозированной подачи измельченного твердого топлива и узлом со средствами для приготовления и подачи связующего, устройство для формования брикетов из смеси топлива со связующим с приемным бункером, сушилку и охладитель брикетов. Транспортер для подачи смеси измельченного топлива со связующим выполнен в виде ленточного конвейера с отсекателями, установленными под углом к оси конвейера над приемными бункерами устройств для формования брикетов, или шнека в цилиндрическом корпусе, в котором выполнены отверстия с направляющими патрубками для подачи смеси в приемные бункера, или перемещающихся по направляющим емкостей со средствами выгрузки над приемными бункерами, устройство для формования брикетов состоит из последовательно установленных шнека с направляющей трубкой, размещенного под приемным бункером, механизмов для навивки оболочки на направляющую трубку и подачи смеси выходящей из направляющей трубки в оболочку резки сформованной массы в оболочке и заделки торцов брикетов.

Недостатком является необходимость нанесения на гранулы бумажной оболочки, что может неблагоприятно сказаться при сушке таких брикетов в сушилке. Также это увеличивает риск возгорания брикетов при хранении продукции на складе.

Известно устройство для формования твердого топлива изготовления формованного топлива из древесных отходов (пат. RU №2009193, д.пр. 15.08.2007), принятое за прототип. Устройство, содержащее корпус со шнеком и последовательно установленными бункером для подачи твердого топлива со связующим и бункером для подачи под давлением зажигательного состава, установленным за шнеком, снабжено матрицей с формующими отверстиями и каналами, соединяющими формующие отверстия с устьем бункера для подачи зажигательного состава, установленной последовательно за шнеком, и дополнительным шнеком, установленным в бункере для подачи зажигательного состава.

Недостатком является то, что при остановке данной установки и постепенном охлаждении формуемого материала он становится более твердым и, следовательно, остается в перерабатывающих узлах, что крайне неблагоприятно влияет на двигатель при новом запуске установки, приводит к износу перерабатывающих механизмов. Кроме того, на данной установке не предусмотрены измельчающие ножи, которые необходимы при переработке материалов с различными включениями (остатки травы, древесные опилки).

Технический результат изобретения - улучшение качества формуемых на выходе топливных гранул.

Технический результат достигается тем, что устройство для формования топливных элементов, содержащее корпус со шнеком, загрузочный бункер для подачи твердого топлива, матрицу с формующими отверстиями и каналами, снабжено системой кондиционирования, установленной в корпусе, а шнек снабжен перерабатывающими ножами и нагревательным элементом, который размещен внутри полой трубы шнека и соединен с внешним источником электроэнергии с помощью цилиндрических контактов.

Система кондиционирования может быть выполнена в виде сеток, установленных в корпусе, и шлангов, размещенных над сетками.

Шнек может быть выполнен длиной не менее 200 см.

Система кондиционирования позволяет увеличить интенсивность структурообразования подаваемого материала за счет увеличения пластичности и более интенсивного контактирования частиц смешиваемых материалов за счет вентиляции.

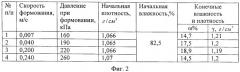

Принудительный разогрев нагревательным элементом материала внутри корпуса обеспечивает развитие скорости, а повышение скорости обеспечивает лучшее уплотнение торфа. Изменение плотности топливных гранул проведено на фиг.2, при формовании торфа влажностью 82,5%. Плотность полученных топливных гранул увеличивается. Также из-за увеличения плотности топливных гранул улучшаются показатели теплотворности.

Напряжение сдвига характеризует прочность структуры вязко-пластичного торфа. Оно зависит от влагосодержания, давления на торф, числа частиц в единице объема и связей между ними. Существует равновесное содержание влаги WQ, составляющее для низинного торфа около 4 кг/кг (W=400%). При влагосодержании торфа (W) более равновесного Wo диспергирование сопровождается переходом внутриклеточной воды в свободную, что вызывает ослабевание связей между элементами структуры. Силы взаимодействия в этом случае зависят в основном от свойств системы и наличия в ней воды. Диспергирование приводит к снижению структурно-реологических свойств торфа. Основное влияние на сопротивление сдвигу оказывает первое пропускание торфа через перерабатывающее устройство. При W<W0 основное значение приобретает число взаимодействующих частиц, увеличение которого в процессе диспергирования приводит к росту напряжения сдвига. В этом случае напряжение сдвига при некоторой дисперсности имеет максимум. С увеличением длины мундштуков от l=2d до l=3d противодавление в среднем возрастает на 100 кПа. С повышением давления увеличивается скорость истечения торфа. Причем зависимость противодавления мундштуков от скорости истечения в пределах ат=0,1-1,5 м/с прямолинейная.

Соединение нагревательного элемента к вращающемуся шнеку с помощью цилиндрических контактов обеспечивает передачу напряжения для нагрева поверхности шнека при его вращении. Кондиционирование материала обеспечивает поэтапно следующий процесс: сушка → формование. Данная последовательность обеспечивает исключение в технологическом процессе сушильной установки.

По формуле у вас - соединен цилиндрическими контактами с внешним источником электроэнергии.

Наличие сеток, установленных на верхней части корпуса, в которой работает шнек, и шлангов, размещенных над сетками, обеспечивает удаление испаряющейся влаги, образующейся при нагревании перерабатываемого влажного материала нагретым шнеком. При прокручивании каждой лопасти через данные системы пароудаления возникающее давление будет выталкивать не только образующийся пар, но и некоторые запахи. Улавливающаяся жидкость, богатая гуминовыми кислотами (при переработке торфа) может также далее использоваться для нужд химической или парфюмерной промышленности.

Увеличение длины шнека (устройства) не менее 200 см обеспечивает более длительное нахождение перерабатываемого сырья в зоне нагрева, т.е. происходит кондиционирование материала.

Ваш источник информации и формула.

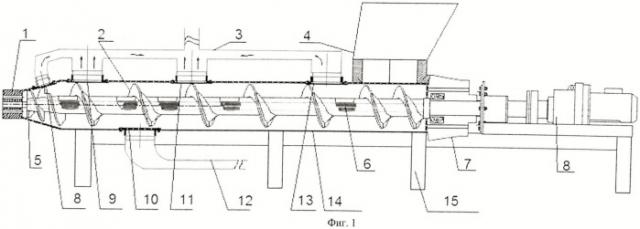

Сущность устройства поясняется схемой устройства на фиг.1. Устройство состоит из следующих элементов: 1 - матрица с формующими отверстиями и каналами; 2 - шнеки; 3, 13 - заборные шланги системы кондиционирования; 4 - загрузочный бункер; 5 - перерабатывающие ножи; 6 - нагревательный элемент (ТЭН); 7 - редуктор; 8 - двигатель; 9, 10, 11, 12, 14 - сетки системы кондиционирования; 15 - корпус; 16 - рама. Система кондиционирования состоит из сеток 9, 10, 11, 12, 14, установленных в корпусе 15, и заборных шлангов 3 и 13, которые соединены с системой вытяжки цеха.

Устройство работает следующим образом. Материал (предварительно подготовленная шихта) поступает в загрузочный бункер 4, затем шнеками 2 перерабатывается и перемещается к формующим отверстиям матрицы 1. За период перемещения формуемого материала по длине корпуса шнеком 2 из него удаляется влага и газовая составляющая и запах путем работы системы кондиционирования, состоящей из сеток 9, 10, 11, 12, 14, установленных в корпусе 15, и заборных шлангов 3 и 13, которые соединены с системой вытяжки цеха. Также на перерабатываемый материал воздействует импульс тепловой энергии, возникающей при нагревании шнека нагревательным элементом 6. Перед началом работы двигателя машины включается нагревательный элемент 6 в шнеке 2, который перед запуском предварительно нагревают в течение 10-15 минут.

Устройство для формования твердого топлива отличается увеличенной по сравнению с прототипом влажностью сырья (70-82,5%) в связи с тем, что на выходе из устройства у сформованных брикетов достигается влажность, необходимая по ГОСТу за счет использования нагревательного элемента.

Пример. Материал (уголь, и/или опилки, и/или ил городских очистных стоков, и/или органические отходы) подают в загрузочный бункер 4, затем шнеком 2 и перерабатывающими ножами 5 перерабатывают и подают к формующим отверстиям матрицы 1, с помощью которой шнек формует цилиндрические гранулы. Шнек производится из трубы стальной бесшовной горячедеформированной (ГОСТ 8732-78) Ø=40-70 мм, на которую навариваются лопасти. В полую трубу шнека помещается еще одна труба соответственно Ø=20-50, на которую намотан электрический нагревательный элемент. Нагревание производят до температуры t=180-200°C. От трубы нагревание переходит на лопасти шнека.

Таким образом, устройство позволяет улучшить качество формуемых на выходе топливных гранул по прочности и влажности, достаточной для того, чтобы полученные гранулы без операции сушки доставлялись потребителю. Также на порядок улучшаются показатели теплотворности из-за увеличения плотности гранул.

1. Устройство для формования твердого топлива, включающее корпус со шнеком, загрузочный бункер для подачи перерабатываемого материала, матрицу с формующими отверстиями и каналами, отличающееся тем, что оно снабжено системой кондиционирования, установленной в корпусе, а шнек снабжен перерабатывающими ножами и нагревательным элементом, который находится внутри полой трубы шнека и соединен с внешним источником электроэнергии с помощью цилиндрических контактов.

2. Устройство по п.1, отличающееся тем, что система кондиционирования выполнена в виде сеток, установленных в корпусе, и шлангов, размещенных над сетками.

3. Устройство по п.1, отличающееся тем, что шнек выполнен длиной не менее 200 см.