Способ подготовки лигноцеллюлозного сырья для получения сахаров и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области переработки лигноцеллюлозного сырья, в частности отходов сельского хозяйства, для последующего получения из них сахаров, используемых, например, в производстве спиртов. Согласно способу сначала осуществляют грубое измельчение лигноцеллюлозного сырья, затем экстракцию диоксидом углерода в сверхкритических условиях, после чего проводят тонкий размол полученного продукта. Установка включает аппарат для грубого размола лигноцеллюлозного сырья, экстрактор и аппарат для тонкого размола, установленные последовательно. Изобретение позволяет упростить способ подготовки лигноцеллюлозного сырья, повысить выход из него сахаров на стадии ферментолиза и улучшить экологические условия производства. 2 н.п. ф-лы, 2 ил, 1 табл., 1 пр.

Реферат

Изобретение относится к области переработки лигноцеллюлозного сырья, в частности отходов сельского хозяйства, для последующего получения из них сахаров, например для производства спиртов (этанола, бутанола), используемых для органического синтеза, получения биотоплив.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологий «Технологии производства топлив и энергии из органического сырья» [Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий. / Ю.Г.Смирнов, Е.В.Скиданова, С.А.Краснов. - М.: ПАТЕНТ, 2008. - с.64], поскольку позволяет решить проблему получения жидкого топлива на основе веществ растительного происхождения.

Лигноцеллюлозное сырье, в частности отходы лесоперерабатывающей промышленности и сельского хозяйства (солома злаковых культур), являются ценным сырьем для получения углеводов, которые могут быть использованы для биосинтетических способов получения ценных в химическом и фармацевтическом отношении компонентов, например растворителей, биотоплива. Источники лигноцеллюлозного сырья представляют собой сложные комплексы, включающие такие биополимеры, как целлюлоза, гемицеллюлозы и лигнин, а также сопутствующие вещества (смолы, жиры, воски), которые затрудняют доступ гидролитических агентов внутрь лигноцеллюлозной матрицы.

Переработка лигноцеллюлозного сырья с целью получения из него сахаров включает обязательную стадию предварительной подготовки. Предварительная подготовка направлена на повышение доступности лигноцеллюлозного комплекса для действия гидролитических агентов: химических веществ или ферментных препаратов. В качестве основных способов подготовки лигноцеллюлозного сырья к гидролизу используют измельчение и экстракцию.

Известен способ получения глюкозы из целлюлозосодержащих отходов (патент RU 2346055, С13К 1/02, опубликован 20.10.2008), который предусматривает измельчение исходного продукта, обработку измельченного продукта раствором, содержащим 20-30% мас. уксусной кислоты, 2-5% мас. пероксида водорода и 1,5-2,0% мас. серной кислоты, при температуре 110-120°С, последующий гидролиз 80%-ной серной кислотой и инверсию.

Признаком аналога по патенту RU 2249583, совпадающим с существенным признаком заявляемого способа, является измельчение.

Известный способ позволяет подготовить сырье для получения сахара (глюкозы) методом кислотного гидролиза, который является экологически небезопасным. Причина заключается в том, что для гидролиза используются сильные минеральные кислоты, которые требуется нейтрализовывать известковым молоком, отделять и утилизировать осадок - сульфат кальция.

Известен способ осахаривания лигноцеллюлозного сырья (патент RU 2405838, С13К 1/02, опубликован 10.12.2010), включающий измельчение сырья, экстракцию измельченного сырья для удаления смол с помощью органических растворителей (ацетона и этанола) и последующее тонкое измельчение обессмоленного сырья перед проведением осахаривания.

Признаками аналога по патенту RU 2405838, совпадающими с существенными признаками заявляемого способа, являются: наличие в способе грубого измельчения, экстракции и тонкого измельчения перед проведением ферментативного гидролиза.

Недостатком указанного способа подготовки лигноцеллюлозного сырья к осахариванию является необходимость использования для его обессмоливания больших количеств органических растворителей, необходимость их отделения от экстрагируемого лигноцеллюлозного сырья, очистки и утилизации, а также необходимость чрезвычайно тонкого последующего измельчения лигноцеллюлозного сырья до размеров частиц 1-5 мкм.

За прототип принят наиболее близкий к заявляемому способ подготовки растительного сырья к ферментативному гидролизу (патент RU 2405832, С12Р 19/04, B27L 11/06, опубликован 10.07.2010), который включает двухстадийное измельчение лигноцеллюлозного сырья с промежуточной экстракцией грубо измельченного сырья органическими растворителями для извлечения смолистых веществ. В качестве органических растворителей используются этанол и/или ацетон. В этом патенте указывается также на возможность использования газообразного или жидкого диоксида углерода на стадии тонкого измельчения древесного сырья для интенсификации процесса тонкого размола и механоактивации.

Признаками прототипа по патенту RU 2405832, совпадающими с существенными признаками заявляемого способа, являются: наличие в способе грубого измельчения, экстракции измельченного сырья и тонкого измельчения перед проведением ферментативного гидролиза.

Недостатком данного способа также можно считать использование органических растворителей для обессмоливания грубо измельченного лигноцеллюлозного сырья, необходимость их отделения от экстрагируемого вещества, дополнительной промывки экстрагируемого вещества чистыми растворителями, что увеличивает их расход и предполагает стадии их дальнейшей очистки и утилизации, а также необходимость дальнейшей микронизации твердого остатка с проведением механоактивации.

Известна установка для получения CO2-экстрактов, включающая экстракторы, испаритель, конденсатор и накопители для растворителя (патент RU 2181139, C11B 1/00, B01D 11/02, опубликован 10.04.2002).

Признаком аналога, совпадающим с существенным признаком заявляемого устройства, является наличие экстрактора.

Указанная установка может быть использована для проведения экстракции жидким диоксидом углерода с целью выделения биологически активных соединений, вкусовых, ароматических и смолистых веществ из растительного сырья, но не может быть применена для осуществления экстракции сверхкритическим диоксидом углерода, так как в ее составе отсутствуют устройства, позволяющие достичь сверхкритического состояния диоксида углерода.

За прототип заявляемой установки принята установка для экстракции различных субстратов сверхкритическими флюидами (патент RU 2271850, B01D 11/02, опубликован 20.03.2006), состоящая из экстрактора, емкости для извлечения экстракта и средства подачи экстрагента, состоящего из баллона с диоксидом углерода, насоса и запорной арматуры.

Признаком прототипа, совпадающим с существенным признаком заявляемого устройства, является наличие экстрактора и средства для подачи диоксида углерода.

Недостатком данной установки является трудность достижения, регулирования и поддержания таких условий проведения экстракции диоксидом углерода, при которых достигалось бы декомпрессионное воздействие на лигноцеллюлозный комплекс, приводящее к нарушению его прочности, что является необходимым условием повышения доступности биополимеров растительного сырья для действия гидролитических ферментов.

Технической задачей настоящего изобретения является разработка способа подготовки лигноцеллюлозного сырья, в частности отходов сельского хозяйства (соломы злаковых культур), к ферментативному гидролизу с использованием для его обессмоливания метода экстракции, исключающего применение токсичных растворителей.

Технический результат заключается в упрощении подготовки лигноцеллюлозного сырья к гидролизу, повышении экологичности и более полной переработке исходного сырья при более низких энергозатратах. Не требуется осуществлять стадии отделения экстрагента от экстрагируемого вещества, очистки и утилизации, а также не требуется проводить энергозатратное сверхтонкое измельчение твердого остатка до размеров частиц, исчисляющихся микрометрами. Технический результат выражается в полном исключении использования химических реагентов, в частности кислот, щелочей и органических растворителей, повышении выхода сахаров на стадии ферментолиза, а также в возможности использования смолистых веществ, выделяемых на стадии экстракции, для фармацевтических целей.

Технический результат изобретения достигается тем, что в способе подготовки лигноцеллюлозного сырья для получения сахаров, охарактеризованном в п.1 формулы изобретения, включающем грубое измельчение сырья, экстрагирование смолистых веществ и последующее тонкое измельчение твердого остатка, согласно изобретению лигноцеллюлозное сырье подвергают декомпрессионному воздействию, которое производят одновременно с экстрагированием смолистых веществ диоксидом углерода, находящимся в сверхкритическом состоянии, при температуре 130-250°С, давлении 10-30 МПа и в условиях циклического изменения давления. Технический результат достигается также тем, что циклическое изменение давления при одновременном проведении операций экстрагирования смолистых веществ и декомпрессионного воздействия на твердый остаток осуществляют путем периодического сбрасывания давления на 1-3 МПа с последующим его подъемом до рабочего значения.

Технический результат изобретения достигается тем, что установка для осуществления способа по п.1, согласно изобретению, содержит экстрактор, сепаратор, средство для подачи диоксида углерода и вакуум-насос, при этом средство для подачи диоксида углерода выполнено в виде сообщенных между собой последовательно установленных баллона с диоксидом углерода, конденсатора, охлаждаемого фреоном, насоса высокого давления и подогревателя, а экстрактор снабжен термопарой и установленными внутри экстрактора на кожухе термопары перфорированными дисками для предотвращения уноса твердых частиц сырья.

Осуществление одновременно с экстрагированием смолистых веществ декомпрессионного воздействия на лигноцеллюлозное сырье диоксидом углерода, находящимся в сверхкритическом состоянии, при температуре ниже 130°С, например 100°С, неэффективно, так как при этом наблюдается незначительное повышение степени конверсии биполимеров растительного сырья в простые сахара по сравнению с исходным сырьем.

Проведение одновременно с экстрагированием смолистых веществ декомпрессионного воздействия на лигноцеллюлозное сырье диоксидом углерода, находящимся в сверхкритическом состоянии, при температуре выше 250°С, нецелесообразно, так как начинается обугливание растительного материала, а повышение температуры до 270°С приводит к выраженному обугливанию обрабатываемого материала и невозможности дальнейшего его гидролиза с образованием сахаров.

Осуществление циклического сбрасывания давления при одновременном проведении операций экстрагирования смолистых веществ и декомпрессионного воздействия на лигноцеллюлозное сырье менее чем на 1 МПа неэффективно, так как не вызывает существенного увеличения степени конверсии биополимеров сырья, а более чем на 3 МПа вызывает увеличение времени экстракции и повышение расхода диоксида углерода при несущественном приросте степени конверсии.

Введение в заявляемую установку конденсатора, охлаждаемого фреоном, сепаратора и вакуум-насоса позволяет более полно использовать диоксид углерода, подаваемый из баллона, отделять полученный экстракт от диоксида углерода и удалять воздух из реакционного пространства экстрактора, что способствует лучшему проникновению сверхкритического диоксида углерода в обрабатываемый образец лигноцеллюлозного сырья.

Установка между насосом высокого давления и экстрактором подогревателя диоксида углерода обеспечивает постоянство температуры в экстракторе во время проведения процесса экстракции.

Установка в экстракторе термопары позволяет контролировать температуру процесса, а монтаж на кожухе термопары перфорированных дисков позволяет предотвратить унос в экстракт твердых частиц сырья.

Другими словами, технический результат достигается тем, что между стадиями измельчения лигноцеллюлозное сырье подвергается экстракции диоксидом углерода в сверхкритических условиях, вследствие чего из лигноцеллюлозного сырья не только удаляются смолистые вещества, препятствующие протеканию ферментативного гидролиза углеводных полимеров, но и производится дополнительное температурное и декомпрессионное воздействие на лигноцеллюлозный комплекс, приводящее к нарушению его прочности. Диоксид углерода является наиболее экологичным, нетоксическим экстрагентом, легко отделяется от экстрагируемого сырья и экстракта, не требует применения дополнительных дорогостоящих методов очистки и утилизации.

Из уровня техники известно использование диоксида углерода, в том числе в сверхкритических условиях, например при проведении экстракции для извлечения ценных веществ из лекарственного, ароматического и другого сырья.

Так, известен способ комплексной переработки сырья эхинацеи пурпурной (RU 2349333, А61К 36/28, B01D 11/02, опубликован 20.03.2009), включающий экстракцию измельченного сырья диоксидом углерода при температуре 10-25°С, давлении 4,5-6,5 МПа в качестве предварительной экстракции, облегчающей извлечение водорастворимых биологически активных веществ за счет того, что диоксид углерода разрушает клеточную структуру растительного сырья, удаляет смолистые и воскоподобные вещества, что открывает доступ к веществам, диспергированным внутри клеток.

Также в способе получения экстрактов из растительного сырья (патент RU 2323765, B01D 11/02, А61К 36/00, опубликован 10.05.2008) используется диоксид углерода в надкритических (сверхкритических) условиях при экстракции. Вследствие использования диоксида углерода в сверхкритическом состоянии повышается извлечение биологически активных веществ за счет увеличения растворяющей способности диоксида углерода.

Известно также использование диоксида углерода при давлении 16-31 МПа и температуре 31,5-32°С при экстракции измельченных семян злаковых культур (патент RU 2323962, С11В 1/10, опубликован 10.05.2008), что позволяет получить обогащенное растительное масло, в котором содержится больше биологически активных веществ из исходного растительного сырья.

В известных объектах введение диоксида углерода в сверхкритическом состоянии направлено на извлечение целевых биологически активных компонентов из растительного сырья (содержащихся в различных экстрагируемых объектах в количестве до 10% от сухой массы сырья). Поскольку биологически активные компоненты должны быть выделены из растительных объектов в неизменном виде, применяется низкотемпературная сверхкритическая экстракция (температуры не превышают 32°С). В заявляемом способе в новой совокупности признаков (экстрагирование смолистых веществ диоксидом углерода, находящимся в сверхкритическом состоянии, в условиях повышенной температуры и циклического изменения давления) наряду с известными вышеперечисленными функциями достигается получение нового технического результата - предварительная подготовка к гидролизу клеточной структуры также твердого остатка, составляющего более 85% от сухой массы обрабатываемого растительного сырья.

Другими словами, заявляемый способ, с одной стороны, направлен на удаление из лигноцеллюлозного сырья смолистых веществ с целью повышения его доступности для действия гидролитических ферментов, а с другой стороны, на изменение структуры твердого остатка, заключающееся в температурном и декомпрессионном разрушении межмолекулярных взаимодействий внутри лигноцеллюлозного комплекса и увеличении поверхности контакта фаз при ферментолизе. Так, технический результат изобретения заключается в упрощении подготовки лигноцеллюлозного сырья к гидролизу, полном исключении использования химических реагентов, в частности кислот, щелочей и органических растворителей, повышении выхода сахаров на стадии ферментолиза.

Сопоставительный анализ показывает неизвестность из уровня техники отличительного признака - экстрагирование смолистых веществ диоксидом углерода, находящимся в сверхкритическом состоянии, в условиях повышенной температуры и циклического изменения давления, а также неизвестность влияния этого признака на достигаемый технический результат. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

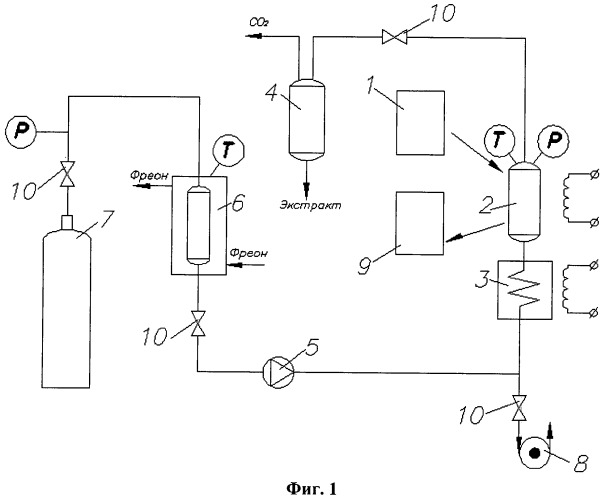

Изобретение поясняется чертежами, где

- на фиг.1 схематически представлена установка для подготовки лигноцеллюлозного сырья для получения сахаров в лабораторных условиях;

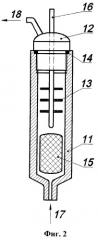

- на фиг.2 - экстрактор высокого давления.

Осуществление изобретения

Элементы заявляемой установки обозначены следующими цифровыми позициями:

1 - аппарат для грубого измельчения сырья;

2 - экстрактор;

3 - подогреватель;

4 - сепаратор;

5 - насос высокого давления;

6 - конденсатор, охлаждаемый фреоном;

7 - баллон с диоксидом углерода;

8 - вакуум-насос;

9 - аппарат для тонкого измельчения сырья;

10 - регулировочные вентили;

11 - корпус экстрактора;

12 - крышка;

13 - перфорированные диски;

14 - уплотнительная прокладка;

15 - контейнер;

16 - кожух термопары;

17 - вход растворителя;

18 - выход растворителя.

Установка для подготовки лигноцеллюлозного сырья для получения сахаров содержит экстрактор 2, сепаратор 4, вакуум-насос 8 и средство для подачи диоксида углерода, выполненное из последовательно установленных баллона с диоксидом углерода 7, конденсатора 6, охлаждаемого фреоном, насоса высокого давления 5 и подогревателя 3 диоксида углерода (может быть выполнен трубчатым), установленного между насосом высокого давления 5 и экстрактором 2. Экстрактор 2 снабжен термопарой (на чертеже не показана) и установленными внутри экстрактора на кожухе термопары 16 перфорированными дисками 13 для предотвращения уноса твердых частиц сырья. Установка дополнительно может содержать аппарат для грубого измельчения сырья 1 и аппарат для тонкого измельчения твердого остатка 9.

Способ осуществляют следующим образом.

Согласно способу сначала осуществляют измельчение лигноцеллюлозного сырья (например, соломы злаковых культур) в гомогенизаторе до размера частиц 5-10 мм, затем проводят экстракцию диоксидом углерода в сверхкритических условиях, а именно при давлении 10-30 МПа и температуре 130-250°С на установке, схема которой показана на фиг.1. После чего проводят тонкий размол полученного твердого остатка до размера частиц менее 0,1 мм.

Для поддержания температуры в экстракторе 2 и сепараторе 4 разработана специальная система электрического обогрева. Все узлы и соединяющие их трубопроводы изготовлены из коррозионно-стойкой стали 12Х18Н10Т. На входе и выходе каждого узла установки установлены регулировочные вентили 10. Давление в экстракторе 2 и конденсаторе 6 измеряется манометрами, обозначенными на фиг.1 буквами Р, заключенными в окружности. Для измерения давления при подаче растворителя в экстрактор и для поддержания рабочего давления во время процесса экстракции используется электроконтактный манометр.

Образцы соломы крупностью 5-10 мм загружаются в контейнер 15, изготовленный из металлической сетки с размером ячейки 20 мкм. Контейнер 15 через верхнюю разъемную часть (крышку 12) помещается в предварительно нагретый до рабочей температуры экстрактор 2. Герметичность соединения крышки 12 экстрактора обеспечивается фторопластовыми прокладками 14.

Заявляемая установка работает следующим образом. После окончательной сборки и герметизации установку вакуумируют масляным вакуум-насосом 8 для удаления воздуха из пор образца.

Начальное давление в экстракторе 2 создают подачей экстрагента из конденсатора 6 самотеком. Подвод экстрагента осуществляется в нижнюю часть экстрактора 2. Расположение контейнера с соломой 15 в экстракторе 2 исключает байпасирование экстрагента между стенками экстрактора и контейнера. Достижение и поддержание рабочего давления в экстракторе осуществляется насосом высокого давления 5.

Периодически во время экстракции настаиванием сбрасывают давление на 1-3 МПа с последующим подъемом его до рабочего значения. Тем самым обеспечивают уменьшение времени нахождения экстрагированных веществ в экстракторе (в зоне высоких температур), ввод свежей порции экстрагента и повышение удельного расхода экстрагента. Последнее может иметь значение для повышения скорости извлечения экстрактивных веществ на начальном этапе процесса, когда происходит растворение веществ, находящихся на поверхности частицы и в открытых поверхностных порах. Лимитирующей стадией процесса является перенос растворенного вещества из пограничного слоя в ядро потока. Одним из факторов, определяющих скорость извлечения на этом этапе, является удельный расход экстрагента.

Экстрагирование осуществляется по принципу фильтрования экстрагента через слой неподвижных твердых частиц. Периодический сброс и набор давления приводит к исключению неблагоприятного фактора уменьшения разности концентраций на поверхности и вблизи частицы, характерного для жидкостной экстракции из-за движения частиц вместе с пульсирующим потоком жидкости.

Дополнительным фактором, повышающим эффективность процесса экстракции, является увеличение доли открытых пор вследствие декомпрессионного разрушения клеточной структуры. Как известно из теории сопротивления материалов, знакопеременные нагрузки приводят к более быстрому разрушению материала, чем статические.

Таким образом, применение пульсации давления потока экстрагента должно вызвать интенсификацию процесса экстрагирования за счет:

- увеличения скорости обтекания частиц экстрагентом и тем самым интенсификации массообмена;

- увеличения поверхности контакта фаз из-за повышения доли открытых пор вследствие декомпрессионного разрушения оболочек клеток при циклическом изменении давления.

После проведения экстракции солому подвергают дальнейшему измельчению до крупности частиц менее 0,1 мм и ферментолизу с получением раствора низкомолекулярных сахаров.

Пример. Предварительно выдержанную до постоянной массы в сушильном шкафу при 105°С солому помещали в сетчатый контейнер с размером ячейки 20 мкм. Плотность навески составляла в пределах - 0,1-0,15 г/см3. После прогрева экстрактора и подогревателя до рабочей температуры в экстрактор рабочим объемом 250 см3 загружали контейнер с образцом, производили герметизацию и вакуумирование установки до остаточного давления 0,03 МПа при помощи вакуумного пластинчато-роторного насоса НВР-4,5Д. Затем в экстрактор с помощью насоса высокого давления НД 1,6/400 подавали экстрагент до создания рабочего давления в пределах 10-30 МПа и фиксировали время начала эксперимента. Периодически, через каждые 5-7 минут давление в экстракторе сбрасывали ручным (механическим) способом на 1-3 МПа с последующим немедленным подъемом до рабочего значения. При этом диоксид углерода, содержащий экстракт, направлялся в сепаратор. По истечении времени эксперимента диоксид углерода с экстрактом также направлялся в сепаратор, в котором с помощью электрообогрева поддерживалась температура 40-50°С. Измерение температуры в экстракторе и подогревателе при осуществлении экстракции проводили при помощи хромель-копелевой термопары, регулировку температуры осуществляли измерителем-регулятором микропроцессорным одноканальным ТРМ-1. Давление измеряли при помощи электрического контактного манометра ЭКМ-2У.

Твердый остаток соломы после экстракции диоксидом углерода измельчали до крупности менее 0,1 мм и подвергали гидролизу комплексным ферментным препаратом Целлолюкс А с целлюлазной активностью 2000 ед/г (ПО «Сиббиофарм», г.Бердск). Условия гидролиза: температура 50°С, рН 4,7-4,8. Для создания указанного уровня рН использовали ацетатный буфер. Концентрация ферментного препарата в реакционной смеси составила 2,5 мг/мл. Для инактивации фермента после окончания гидролиза реакционную смесь помещали на 15 мин в водяную баню с температурой 90°С. По окончании гидролиза субстрат отделяли от гидролизата фильтрованием. В гидролизате определяли общее содержание сахаров фенол-сернокислотным методом [Dubois M., Gilles K.A. Colorimetric method for determination of sugars and related substances. // Analyt. Chem. 1956, V.28, P.350-356]. Интенсивность поглощения регистрировали на спектрофотометре Agilent 8453 при 490 нм, в качестве стандарта для построения калибровочного графика использовали раствор глюкозы с известной концентрацией.

| Результаты проведения ферментативного гидролиза соломы, обработанной диоксидом углерода в сверхкритических условиях | |||

| Условия эксперимента | Степень конверсии, % мас. в пересчете на целлюлозу | ||

| Давление, МПа | Температура, °С | Продолжительность, мин | |

| Исходная солома | 5,0 | ||

| 30 | 100 | 30 | 18,2 |

| 30 | 130 | 30 | 25,4 |

| 30 | 170 | 30 | 32,5 |

| 30 | 200 | 30 | 61,7 |

| 30 | 250 | 30 | 69,5 |

| 30 | 270 | 30 | Обугливание образца |

| 20 | 250 | 15 | 39,5 |

| 10 | 250 | 15 | 23,3 |

1. Способ подготовки лигноцеллюлозного сырья для получения сахаров, включающий грубое измельчение сырья, экстрагирование смолистых веществ и последующее тонкое измельчение твердого остатка, отличающийся тем, что экстрагирование смолистых веществ из грубо измельченного лигноцеллюлозного сырья осуществляют диоксидом углерода, находящимся в сверхкритическом состоянии, при температуре 130-250°С и давлении 10-30 МПа, при этом одновременно с экстрагированием лигноцеллюлозное сырье подвергают декомпрессионному воздействию в условиях циклического изменения давления, которое осуществляют путем периодического сбрасывания давления на 1-3 МПа с последующим его подъемом до рабочего значения.

2. Установка для осуществления способа по п.1, отличающаяся тем, что она содержит экстрактор, сообщенные с ним сепаратор, средство для подачи диоксида углерода и вакуум-насос, при этом средство для подачи диоксида углерода выполнено в виде сообщенных между собой последовательно установленных баллона с диоксидом углерода, конденсатора, охлаждаемого фреоном, насоса высокого давления и подогревателя, а экстрактор снабжен термопарой и установленными внутри экстрактора на кожухе термопары перфорированными дисками для предотвращения уноса твердых частиц сырья.