Способ гидрофобизации кожевенно-меховых материалов

Иллюстрации

Показать всеИзобретение относится к кожевенной промышленности. Способ гидрофобизации кожевенно-мехового материала, который включает его обработку, причем обработку осуществляют путем воздействия на кожевенно-меховой материал низкотемпературной плазмой высокочастотного разряда при давлении в рабочей камере 39,9-53,2 Па, энергии ионов 70-95 эВ, плотности ионного потока 0,3-0,4 А/м2 в присутствии углеводородного газа при соотношении инертный плазмообразующий газ: углеводородный газ (50-60):(40-50) масс.% в течение 600-1200 с. Изобретение позволяет разработать способ гидрофобизации кожевенно-мехового полуфабриката, который обеспечивает устойчивый эффект гидрофобизации при одновременном улучшении физико-механических и гигиенических свойств обрабатываемого материала. 2 з.п. ф-лы, 4 ил., 6 табл.

Реферат

Изобретение относится к технологии переработки кожевенного и мехового сырья для придания кожевенным и меховым материалам гидрофобных (водоотталкивающих) свойств.

Натуральные кожевенно-меховые материалы традиционно являются самыми популярными материалами для изготовления утепленной одежды и обуви. Придание гидрофобных свойств кожевенно-меховым материалам позволяет улучшить эксплуатационные свойства материалов и изделий из них, а именно сохранить от факторов биологического и атмосферного повреждения, улучшить гигиеничность, эстетические свойства, повысить теплозащиту, уменьшить вес изделия, сохранить внешний вид, продлить срок эксплуатации.

Для придания водоотталкивающих свойств кожевенным и меховым полуфабрикатам, а также изделиям из кожи и меха широко используют различные составы на основе фтор- и кремнийорганических соединений, которые наносят на поверхность обрабатываемых материалов или используют как компонент рабочего раствора в процессах выделки и отделки кожи и меха.

Для гидрофобизации кожевенных полуфабрикатов и кож известны составы, например, пат. RU 2034007, МПК C09G 1/10, 1995; пат. RU 93048612, МПК C09G 1/10, 1996; пат. RU 2076531, МПК С14С 9/00, 1997; пат. RU 2076532, МПК С14С 9/00, 1997; пат. RU 2074874, МПК C09G 1/10, C09G 1/02, 1997.

Для придания гидрофобных свойств меховому полуфабрикату известны следующие составы: пат. RU 2034867, МПК C08G 77/14, С14С 9/02, 1995; пат. RU 2085593, МПК С14С 9/00, С14С 11/00, 1997; пат. RU 2170264, МПК С14С 9/00, 2001; пат. JP 2004203946, МПК B68F 1/00; С09К 3/00; С09К 3/18; С14С 11/00, 2004.

Недостатками известных составов является нарушение естественной микроструктуры кожевенно-меховых материалов, так как составы наносятся в виде дисперсий или эмульсий, что влечет за собой излишнее наполнение дермы, фиксацию многомодальной пористости, нарушает показатели блеска, свойлачиваемости волоса.

В настоящее время перспективным направлением в области регулирования структуры и свойств натуральных кожевенных и меховых материалов является применение низкотемпературной плазмы (НТП) разных видов разряда.

Известные методы обработки материалов кожевенно-меховой промышленности в низкотемпературной плазме направлены на решение таких технических задач, как повышение адгезии покрывных композиций к коже (пат. SU 1483957, МПК С14С 11/00, 1999; пат. RU 2127763, МПК С14С 9/00, С14С 11/00, 1999; пат. RU 2298040, МПК С14С 9/00, С14С 11/00, 2007; пат. RU 2378386, МПК С14С 11/00, 2009), интенсификация жидкостных технологических процессов (пат. RU 2399679, МПК С14С 9/00, С14С 1/00, С14С 11/00, С14С 3/00, 2010), повышение адгезии клеевого соединения кожаного верха с низом обуви (пат. RU 2356482, A43D 13/00, A43D 25/00, С14С 9/00, 2010), повышение гидрофильности материалов (пат. WO 03/060166, МПК С14С 9/00, С14С 11/00, 2003).

Однако известные методы не решают задачу гидрофобизации кожевенных и меховых полуфабрикатов.

Наиболее близким по достигаемому результату к заявляемому изобретению является способ гидрофобизации кожевенно-мехового полуфабриката, включающий обработку фторсодержащим соединением в среде растворителя, удаление растворителя и фиксацию фторсодержащего соединения путем глажения волосяного покрова или путем обработки горячим воздухом волосяного покрова полуфабриката и/или кожевой ткани полуфабриката (пат. RU 2390567, МПК С14С 9/00, С14С 11/00, опубл. 27.05.2010).

Однако гидрофобизация кожевенных и меховых полуфабрикатов данным способом приводит к снижению физико-механических, эксплуатационных и гигиенических свойств материалов, за счет формирования на обрабатываемом материале слоя гидрофобизатора толщиной до 1 мкм. Это приводит к увеличению толщины волос волосяного покрова на 4-7,5%, увеличению массы мехового полуфабриката, повышению жесткости меха в целом. Гидрофобизатор также полностью блокирует микро-, мезопоры кожевой ткани меха и частично макропоры. Результатом чего является излишнее наполнение кожевой ткани, увеличение ее массы, снижение паро-, газопроницаемости и других гигиенических свойств, общее загрубление кожевой ткани. Негативные эффекты гидрофобизации данным способом в большей степени проявятся при обработке кожи, имеющей более плотную по сравнению с кожевой тканью меха структуру, а также повлияют на полимерное покрытие кожи, приводя к повышению матовости, снижению паро-, газопроницаемости кожи, вплоть до нарушения полимерного покрытия.

Технической задачей предполагаемого изобретения является разработка способа гидрофобизации кожевенно-мехового полуфабриката, обеспечивающего устойчивый эффект гидрофобизации при одновременном улучшении физико-механических и гигиенических свойств обрабатываемого материала.

Техническая задача решается тем, что в способе гидрофобизации кожевенно-мехового полуфабриката, включающем его обработку, согласно изобретению обработку осуществляют путем воздействия на полуфабрикат низкотемпературной плазмой высокочастотного разряда при давлении в рабочей камере 39,9-53,2 Па, энергии ионов 70-95 эВ, плотности ионного потока 0,3-0,4 А/м2 в присутствии углеводородного газа при соотношении инертный плазмообразующий газ: углеводородный газ (50-60):(40-50) масс.% в течение 600-1200 с.

Решение технической задачи позволяет получать кожевенно-меховые материалы с гидрофобной поверхностью и улучшенными гигиеническими и физико-механическими свойствами.

Сущность предлагаемого способа заключается в том, что углерод, образующийся при распаде углеводородного газа в среде ВЧ-плазмы, одновременно осаждается и фиксируется на поверхности кожевенно-мехового полуфабриката, создавая при этом гидрофобный слой толщиной 40-100 нм. Ультратонкий слой углерода, обеспечивая гидрофобный эффект, не ухудшает гигиенические и физико-механические свойства материала, так как полностью не заполняет и не фиксирует естественную микроструктуру кожевенно-меховых материалов. При обработке кожевенно-мехового материала в плазме ВЧ-разряда пониженного давление происходит активация и развитие поверхности, увеличение и перераспределение пористости, а также повышение упорядоченности надмолекулярных структур коллагена и кератина, что обеспечивает высокие физико-механические и гигиенические свойства обрабатываемого материала. Обработанные по предлагаемому способу материалы не изменяют цвет, обладают мягкой кожевой тканью и мягким волосяным покровом.

Кожевенно-меховой полуфабрикат, помещенный в ВЧ-плазму пониженного давления, заряжается отрицательно относительно плазмы. В результате колебаний электронного газа относительно малоподвижных ионов в осциллирующем электромагнитном поле в ВЧ-плазме пониженного давления у поверхности образца полуфабриката образуется слой положительного заряда (СПЗ) толщиной ~10-3 м. Ионы плазмы, ускоряясь в электрическом поле СПЗ, приобретают дополнительную энергию до 95 эВ и формируют поток с плотностью ионного тока 0,3-0,4 А/м2. Основными процессами в ВЧ-плазме пониженного давления при взаимодействии с поверхностью обрабатываемых материалов являются бомбардировка ионами с энергией до 100 эВ, рекомбинация ионов на поверхности и термическое воздействие плазмы.

Наряду с эффектом поверхностного воздействия низкотемпературная плазма ВЧ-разряда обеспечивает объемную модификацию капиллярно-пористых структур кожевой ткани и волосяного покрова, благодаря поддержанию несамостоятельных газовых разрядов в порах и капиллярах.

Под действием ВЧ-поля и при взаимодействии углеводородного газа с ионами плазмы происходит разрушение молекул углеводорода с образованием атомов и ионов углерода, а также радикалов СН3-, С2Н5-. Поток частиц плазмы осуществляет развитие поверхности кожевенно-мехового материала и формирование активных центров на поверхности, осаждение и фиксацию углерода на поверхности кожевенно-мехового материала. Фиксация свободного углерода осуществляется преимущественно посредством физической адсорбции, а углеводородные радикалы образуют с активными центрами коллагена и кератина химические связи, инактивируя активные центры коллагена и кератина, что обеспечивает усиление эффекта гидрофобизации.

Так как объектом обработки являются высокомолекулярные материалы биологического происхождения, чувствительные к термическому воздействию, используют плазму ВЧ-разряда пониженного давления, температурный режим в которой, благодаря высокой термической неравновесности, находится в диапазоне 80-100°С. Для поддержания необходимого температурного режима давление в рабочей камере устанавливают в диапазоне 39,9-53,2 Па, при повышении давления снижается термическая неравновесность, начинает преобладать термическое воздействие плазмы, вызывающее деструкцию образцов, при понижении давления снижается параметр плотности ионного потока, определяющий эффективность НТП гидрофобизации.

Подбор энергетических характеристик - плотности ионного потока (0,3-0,4 А/м2) и энергии ионов (70-95 эВ) определяет эффективность НТП гидрофобизации: при снижении параметров наблюдается резкое уменьшение гидрофобного эффекта до полного его исчезновения, при повышении происходит высокоэнергетичная деструкция материала.

Оптимальной толщиной углеродного слоя при сохранении высоких физико-механических свойств и сохранении микроструктуры кожевенно-мехового материала является толщина в пределах 40-100 нм, что в значительной степени определяется временем экспозиции. Диапазон времени экспозиции образцов в НТП (600-1200 с) обусловлен, с одной стороны, обеспечением эффекта гидрофобизации, с другой стороны, при увеличении времени экспозиции наблюдается постепенное накопление структурных изменений материала, с последующей его деструкцией.

Применение в качестве плазмообразующего - инертного газа обусловлено необходимостью исключения побочных химических превращений. В качестве инертного плазмообразующего газа используют аргон, гелий или неон. В качестве углеводородного газа используют пропан, бутан или их смеси. Выбранная пропорция смеси инертного плазмообразующего газа с углеводородным газом в соотношении (50-60):(40-50) масс.% соответственно, с одной стороны, определяет наилучшие технологические параметры формируемого гидрофобного слоя, с другой стороны, определяет такие параметры разряда как термическая неравновесность, энергия ионов и плотность ионного потока.

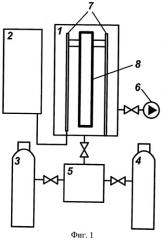

Способ осуществляют на ВЧ плазменной установке, созданной на базе промышленной установки ВЧИ 11-60/13,56. Принципиальная схема установки показана на фиг.1. Установка содержит рабочую камеру 1, ВЧ-генератор 2, баллоны с плазмообразующим газом 3 и углеводородным газом 4, буферную емкость для получения смеси газов 5, систему механической откачки газа 6, ВЧ-электроды 7, кронштейн для образцов 8.

Кожевенно-меховой полуфабрикат помещают в рабочую камеру 1 между ВЧ-электродами 7, производят вакуумирование, затем подают плазмообразующий и углеводородный газы. Устанавливают величины силы тока и напряжения на аноде генераторной лампы, чтобы обеспечить необходимые параметры плазменной обработки (энергию ионов и плотность ионного потока). При подаче на электроды высокочастотного потенциала в разрядной камере образуется плазменный поток. Углеводородный газ под действием энергии приложенного электромагнитного поля и при взаимодействии с ионами инертного плазмообразующего газа разлагается с образованием атомов и ионов углерода и углеводородных радикалов. Отрицательный потенциал плазмы локализуется на поверхности обрабатываемого материала, в результате чего создаются условия для ионной бомбардировки поверхности материала. Ионный поток инертного плазмообразующего газа осуществляет активацию поверхности кожевенно-мехового материала, на которую осаждается и одновременно фиксируется потоком ионов инертного газа слой углерода.

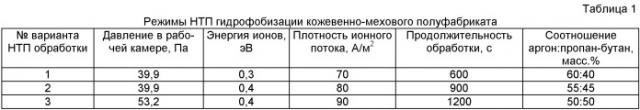

Конкретные примеры режимов НТП гидрофобизации кожевенно-меховых полуфабрикатов приведены в табл.1.

Для гидрофобизации по предлагаемому способу в качестве кожевенно-мехового полуфабриката использовали выделанную по промышленной технологии меховую овчину в соответствии с ГОСТ 4661-76, хромовые кожи для верха обуви из сырья КРС по ГОСТ 939-88, хромовые кожи для одежды и головных уборов из сырья овчины по ГОСТ 1875-83.

Эффективность гидрофобной обработки меха оценивали по краевому углу смачивания водой волосяного покрова и по его гигроскопичности. В случае кожевой ткани полуфабриката и кожи использовали следующие параметры: 2-часовая намокаемость и водопромокаемость в статических условиях. Гидрофобные свойства мехового полуфабриката оценивали по волосяному покрову и по бахтармяной стороне кожевой ткани.

Физико-механические свойства обработанных кожевенных полуфабрикатов определяли по ГОСТ 938.11, пористость - методом жидкостной порометрии.

Надмолекулярную структуру обработанных кожевенных и меховых полуфабрикатов исследовали методами рентгеноструктурного анализа при больших и малых углах рассеяния. Малоугловые рентгеновские исследования образцов кожи были выполнены на малоугловом рентгеновском дифрактометре Nanostar Bruker AXS. Дифрактограммы при больших углах рассеяния получены на автоматическом порошковом модернизированном рентгеновском дифрактометре ДРОН-2.0.

Морфологические изменения поверхности волосяного покрова исследовали на просвечивающем электронном микроскопе LEO-912 с OMEGA-фильтром. Образцы готовили на ультрамикротоме УМПТ - 5.

Полученные результаты приведены в таблицах 2-5 и на фиг.2-4.

Данные табл.2 показывают, что гидрофобизация мехового полуфабриката по предлагаемому способу обеспечивает хорошие влагоотталкивающие свойства материала, сопоставимые с прототипом.

Из данных табл.3-4 видно, что гидрофобизация кожевенных материалов по предлагаемому способу позволяет повысить их прочность на 6-17%, пластичность - на 15-17% по сравнению с необработанными.

| Таблица 3 | ||

| Физико-механические свойства обувной кожи КРС | ||

| Показатели | Образец | |

| После НТП гидрофобизации | Контрольный | |

| Предел прочности при растяжении, МПа | 27,3 | 24,8 |

| Напряжение при появлении трещин лицевого слоя, МПа | 25,6 | 24,1 |

| Удлинение при напряжении 10 МПа, % | 28 | 23 |

| Удлинение при появлении трещин лицевого слоя, % | 45 | 40 |

| Удлинение при разрыве, % | 55 | 47 |

| Таблица 4 | ||

| Физико-механические свойства кожи для одежды и головных уборов из сырья овчины | ||

| Показатели | Образец | |

| После НТП гидрофобизации | Контрольный | |

| Предел прочности при растяжении, МПа | 10 | 8,3 |

| Напряжение при появлении трещин лицевого слоя, МПа | 8,7 | 8,0 |

| Удлинение при напряжении 10 МПа, % | 104 | 90 |

| Удлинение при появлении трещин лицевого слоя, % | 110 | 100 |

| Удлинение при разрыве, % | 122 | 106 |

В табл.5 приведены данные, свидетельствующие о том, что процесс гидрофобизации кожевенных материалов в среде НТП не только не снижает значения пористости материалов, но и приводит к ее развитию и увеличению на 3-5% по сравнению с необработанными.

| Таблица 5 | ||

| Пористость образцов кож | ||

| Образец | Пористость, % | |

| После НТП гидрофобизации | Контрольный | |

| Кожа КРС | 52,50 | 50,95 |

| Кожа овчины | 72,61 | 69,82 |

На фиг.2 приведены фотографии просвечивающей электронной микроскопии, подтверждающие формирование защитного слоя на поверхности кутикулы волосяного покрова. На поверхности кутикулы волосяного покрова необработанного образца меховой овчины имеются разнообразные дефекты, образующиеся в процессе технологических обработок (фиг.2а), а поверхность кутикулы волосяного покрова обработанного образца покрыта ультратонким слоем толщиной порядка 40-100 нм, отличающимся по строению от волокна, при этом поверхность выровнена, наблюдается эффект «заживления» микродефектов (фиг.2б). Слой представляет собой осажденный из среды ВЧ-плазмы углерод.

На фиг.3 приведены малоугловые дифрактограммы кожи КРС до (фиг.3а) и после (фиг.3б) НТП гидрофобизации.

На фиг.4 приведены дифрактограммы при больших углах рассеяния волосяного покрова меховой овчины до (фиг.4а) и после (фиг.4б) НТП гидрофобизации.

Данные дифрактограмм свидетельствуют о повышении упорядоченности надмолекулярной структуры коллагена - происходит повышение интенсивности и количества малоугловых рефлексов после НТП гидрофобизации (фиг.3); а также кератина - происходит снижение полуширины дифракционных максимумов после НТП гидрофобизации (фиг.4). Повышение упорядоченности надмолекулярных структур коллагена и кератина является определяющим фактором в улучшении физико-механических свойств кожевенно-меховых материалов после НТП обработки.

Предлагаемый способ иллюстрируется примерами конкретного выполнения 1-9, приведенными в таблице 6. Режимы различных вариантов НТП обработки приведены в табл.1.

Данные табл.6 свидетельствуют об одновременном повышении показателей гидрофобных свойств и пористоти меха овчины и разных видов кож.

Таким образом, экспериментальные данные показывают, что гидрофобизация кожевенно-меховых полуфабрикатов по предлагаемому способу обеспечивает устойчивые гидрофобные свойства, при сохраннении развитой капиллярно-пористой структуры материала и улучшении его физико-механических свойств.

Преимуществом предлагаемого способа по сравнению с прототипом является сочетание гидрофобного эффекта с улучшением физико-механических и гигиенических свойств кожевенно-мехового полуфабриката, сохранением и развитием его пористости, при этом исключается многостадийность и сокращается время процесса гидрофобизации.

Предлагаемый способ может быть использован как для гидрофобизации кожевенно-меховых полуфабрикатов, так и для обработки готовых изделий из кожи и меха.

1. Способ гидрофобизации кожевенно-мехового материала, включающий его обработку, отличающийся тем, что обработку осуществляют путем воздействия на кожевенно-меховой материал низкотемпературной плазмой высокочастотного разряда при давлении в рабочей камере 39,9-53,2 Па, энергии ионов 70-95 эВ, плотности ионного потока 0,3-0,4 А/м2 в присутствии углеводородного газа при соотношении инертный плазмообразующий газ: углеводородный газ (50-60):(40-50) мас.% в течение 600-1200 с.

2. Способ гидрофобизации кожевенно-мехового материала по п.1, отличающийся тем, что в качестве инертного плазмообразующего газа используют газ, выбранный из ряда аргон, гелий, неон.

3. Способ гидрофобизации кожевенно-мехового материала по п.1 или 2, отличающийся тем, что в качестве углеводородного газа используют пропан, или бутан, или их смеси.