Балластная призма для скоростных грузонапряженных участков бесстыкового железнодорожного пути

Иллюстрации

Показать всеИзобретение относится к балластному слою с порозаполняющим веществом. Балластная призма содержит щебень, соединенный связующим материалом на основе синтетического латекса в упругий монолит с открытыми сквозными порами. При этом 0,15-0,20 объема составляет резиноподобная фракция 10-20 мм, полученная дроблением использованных автомобильных покрышек и других утилизируемых изделий из резиноподобных материалов. Решение направлено на уменьшение разрушения щебня с соответствующим увеличением ресурса. 2 ил.

Реферат

Изобретение относится к верхнему строению железнодорожного пути, в том числе ориентировано для формирования сложных участков скоростного бесстыкового пути магистральных железных дорог общего пользования.

При росте технических скоростей и осевых нагрузок подвижного состава актуальны меры, направленные на стабилизацию процесса взаимодействия поезда с верхним строением пути (ВСП), повышение уровня упруго-деформативной стабильности балластного слоя, проявления свойства амортизации как в работе балластной призмы, так и ламинаризации передачи нагрузок к основанию, в том числе в усложненных климатических и инженерно-геологических условиях.

Действующая конструкция ВСП, представленная в [1], имеет определенное несовершенство в части эксплуатационных характеристик, которые приводят к увеличению выправочных работ и снижению нормативного уровня погонной нагрузки. Известен вариант балластного слоя железнодорожного пути, представленный в авторском свидетельстве [2], содержащий щебень, соединенный в местах контакта друг с другом в упругий монолит с открытыми сквозными порами, связующим материалом на основе синтетического латекса, смешанного в определенной пропорции с гидрофильным наполнителем, например каолином. Эксплуатационные испытания показали, что обработка щебеночной балластной призмы вяжущими материалами снижает осадку пути в 1,5-3,2 раза по сравнению с неомоноличенным. Недостатком такой композиции является продавливание склеивающей пленки на контактах зерен щебня в процессе нагрузок от шпальной решетки. При многоцикловом контактном взаимодействии происходят смещения зерен щебня с последующим истиранием неровностей (приработкой зерен щебня), образованием мелкой фракции песка, заполняющего пустоты между щебнем, т.е. постепенным разрушением склеивающего слоя латекса и запесочиванием всего балластного слоя, прежде всего, непосредственно в околошпальном пространстве [3].

Известен также вариант балластного слоя рельсового пути [4], который в своей основе содержит щебень, кварцевый песок и упругий наполнитель на основе каучука в виде отходов шинного производства с размерами частиц, не превышающими размеров частиц щебня, при следующем соотношении компонентов, мас.%: щебень 55-60: песок кварцевый 13-15; отходы шинного производства 27-32. Недостатком этого варианта является изначальная ориентация на снижение только уровня шума при эксплуатации городского рельсового транспорта со скоростью движения 15-45 км/час [4, табл.1], и, соответственно, он не рассчитан на нагрузки и воздействия при эксплуатации магистральных железных дорог при скоростном режиме более 45 км/час.

В связи с этим целью предлагаемого конструктивно-композиционного решения балластной призмы является повышенная адаптация балластного слоя к текущим и экстремальным эксплуатационным нагрузкам и воздействиям за счет увеличения уровня упругодеформативной стабильности балластного слоя, проявление свойства амортизации как в работе балластной призмы, так и ламинаризации передачи нагрузок к нижнему строению пути.

Предлагаемая конструкция балластной призмы железнодорожного пути состоит из щебня, соединенного в местах контакта друг с другом в упругий монолит с открытыми сквозными порами связующим материалом на основе, например, синтетического латекса, и отличающаяся тем, что в состав омоноличиваемой щебеночной балластной призмы вводится до 0,15-0,20 объема резиноподобная фракция 10-20 мм, полученная, например, дроблением использованных автомобильных покрышек.

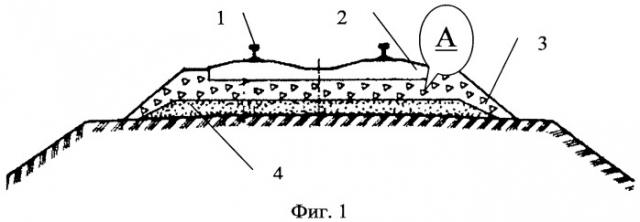

Предлагаемая конструкция балластной призмы железнодорожного пути поясняется на чертежах:

на фиг.1 - поперечный профиль балластной призмы из щебня на песчаной подушке,

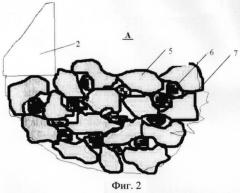

на фиг.2 - фрагмент балластной призмы.

На фиг.1 представлено: 1 - рельс, 2 - шпала, 3 - балластная призма, 4 - песчаная подушка.

На фиг.2 представлено: 2 - шпала, 5 - щебень, 6 - дробленая резиноподобная фракции 10-20 мм, 7 - склеивающий (латексный) слой.

Предлагаемая конструкция балластной призмы работает следующим образом. Нагрузки и воздействия от подвижного состава через посредство рельсошпальной решетки передаются на балластную призму - 3, которая включает покрытые связующим материалом щебень - 5 и гранулы резиноподобной дробленки - 6. Здесь основной частью является щебеночный каркас, на который воздействия передаются с предварительной амортизирующей компенсацией резинподобной дробленкой - 6 и в некоторой степени латексным склеивающим слоем - 7. При укладке балластного слоя наблюдается раздвижка зерен щебня гранулами резиноподобной дробленки, что в некоторой степени увеличивает амортизирующую составляющую при объективно стабильной диссипативной способности балластной призмы и функции передачи воздействия от подвижного состава на основание. Такая конструкция помимо уменьшения контактного разрушения зерен щебня и ориентированного взаимодействия с поездом в системе поезд↔ВСП↔основание способствует уменьшению эффекта гистерезиса, смещению работы подсистемы ВСП из квазиупругой в упругую область с соответствующим увеличением ресурса работоспособности.

Введение в состав упругого материала объемом, соизмеримым с пустотностью щебня (Vпуст≈35-45%), предполагает более равномерно передавать напряжения от шпал на щебеночный слой с увеличением общего ресурса призмы. Это позволяет повысить погонную несущую способность и технический ресурс верхнего строения пути в целом. В связи с этим конструкция ориентирована для формирования ВСП сложных участков скоростного бесстыкового пути магистральных железных дорог общего пользования, в том числе на участках разгона и интенсивного торможения.

Кроме того, в отличие от принятого ранее способа омоноличивания щебеночного слоя «проливкой» связующим материалом, рекомендуется для рационализации процесса и получения более однородной композиции после дозировки составляющих осуществить эффективное смешивание и последующую укладку на основание.

Таким образом, данное конструктивно-композиционное решение позволяет повысить потенциал внутреннего сопротивления балластного слоя к нормальным эксплуатационным и экстремальным внешним воздействиям, что позитивно при росте технических скоростей и осевых нагрузок подвижного состава, использования длинносоставных и тяжеловесных поездов, применении на магистральных железных дорогах общего пользования для сложных участков скоростного бесстыкового пути.

Источники информации

1. Альбом чертежей верхнего строения железнодорожного пути МПС Российской Федерации. Главное управление пути / Проектно-технологическое конструкторское бюро: Москва. Изд-во "Транспорт", 1995 (черт.3-12).

2. Авт. св-во СССР №610902, Е01В 1/00, бюл.№22 от 15.06.1978.

3. Гапеенко Ю.В. Как щебень воспринимает поездную нагрузку / Путь и путевое хозяйство. - 2000. - N12. - С.8-10.

4. Патент №2343243, Е01В 1/00, Е01С 9/00, опубл. 10.01.2009.

Балластная призма железнодорожного пути, состоящая из щебня, соединенного в местах контакта друг с другом в упругий монолит с открытыми сквозными порами связующим материалом на основе синтетического латекса, отличающаяся тем, что в состав омоноличиваемой щебеночной балластной призмы вводится до 0,15-0,20 объема резиноподобная фракция 10-20 мм, полученная дроблением использованных автомобильных покрышек и других утилизируемых изделий из резиноподобных материалов.