Способ диспергирования нанокатализаторов в нефтеносные пласты (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к внутрипластовому преобразованию и добыче тяжелой нефти и природных битумов из геологических пластов и, в частности, к решению вопросов по улучшению характеристик пластов, содержащих углеводороды, за счет распределения нанокатализаторов в упомянутых пластах. Обеспечивает повышение эффективности добычи углеводородов за счет усовершенствования распределения нанокатализаторов в пластах. Сущность группы изобретений: в вариантах изобретения осуществляют добычу нефтепродуктов из пласта посредством закачки нанокатализатора в пласт и нагрева тяжелой нефти в нем. В одном варианте изобретения способ включает закачку каталитического материала, содержащего нанокатализатор, в пласт, содержащий тяжелую нефть, воздействие на тяжелую нефть и каталитический материал восстановителем, например водородом, установку парогенератора в пласте, генерирование и выпуск пара из парогенератора для нагрева тяжелой нефти, содержащей каталитический материал, образование более легких нефтепродуктов из тяжелой нефти в пласте, имеющих пониженную вязкость, и извлечение более легких нефтепродуктов из пласта. В другом варианте осуществления изобретения создан способ, включающий воздействие на тяжелую нефть и каталитический материал окислителем, например кислородом. Нанокатализатор может содержать кобальт, железо, никель, молибден, вольфрам, титан, ванадий, их сплавы, их оксиды, их производные и их комбинации. 5 н. и 45 з.п. ф-лы, 4 табл., 12 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники изобретения

Варианты осуществления изобретения относятся, в целом, к улучшению характеристик нефтеносных пластов и, в частности, к усовершенствованной системе, способу и устройству для распределения нанокатализаторов в нефтеносных пластах.

Описание существующего уровня техники

Значительные количества тяжелой нефти и битума найдены в Канаде, Венесуэле и Соединенных Штатах. Данные запасы тяжелой нефти и битума обычно отличаются высокой удельной плотностью (0-18° по шкале API), высокой вязкостью (>100000 cp (сантипуаз) (100000 мПа·с) и высоким содержанием серы (например, >5% масс.). В результате данные запасы являются трудными и дорогими для переработки в товарные продукты.

Пиролиз происходит при термическом разложении нефти при температурах более около 650ºF (343ºС). Хотя пиролиз уменьшает вязкость нефти, иногда резко, его результатом часто бывает образование значительных количеств кокса. Данная тепловая реакция также обуславливает необходимое уменьшение плотности с увеличением градусов API, но оказывает слабое воздействие на серу и стремится поднять общее кислотное число, что резко уменьшает ценность нефти для переработки. Для преодоления указанных ограничений должно быть полезным иметь технологию внутрипластового повышения качества сырья до его добычи из скважин.

Обычная послепродажная переработка предусматривает две альтернативных технологии переработки первоначального этапа повышения качества: (1) удаление углерода (т.е. замедленное коксование) или (2) добавление водорода (т.е. гидрирование). Замедленное коксование не подходит для внутрипластового повышения качества вследствие высоких температур (например, около 900ºF(482ºС)-12500ºF(677ºС)) и короткого времени реакции (например, около 2-3 часов), требуемого для завершения технологического процесса.

В отношении гидрирования разработаны нанокатализаторы для различных химических реакций, используемых в способах переработки. Нанокатализаторы являются целесообразными для повышения качества, включающего алкилирование ароматических углеводородов с TiO2, изомеризацию алканов с TiO2, дегидрирование/гидрирование связей C-H с TiO2/Pt, гидрирование двойных связей с TiO2/Ni и гидрообессеривание тиофена с TiO2/Ni/Mo. Вместе с тем проблемой, препятствующей применению данных растворов для внутрипластового повышения качества, является отсутствие методики или способа закачки надлежащих катализаторов (т.е. наночастиц) и последующего диспергирования их по участку коллектора добычи.

Технологии внутрипластового преобразования и добычи тяжелой нефти и природных битумов из геологических пластов уже описаны. Смесь восстановительных газов, окисляющих газов и пара подают забойные камеры сгорания, размещенные в стволах нагнетательных скважин. Альтернативно, газовую смесь можно подавать с поверхности. Сжигание смеси восстановительного газа и окисляющего газа осуществляют для производства насыщенного пара высокого массового паросодержания или перегретого пара и горячих восстановительных газов для нагнетания в пласт для повышения качества тяжелой нефти или битума и преобразования их в более легкие углеводороды. Избыточный восстановительный газ, не использованный в качестве топлива, нагнетают в пласт для внутрипластового преобразования нефти в менее вязкую нефть и повышения качества остаточного нефтепродукта. Хотя данное решение целесообразно для многих способов практического применения, оно не подходит для введения и распределения нанокатализаторов в нефтеносном пласте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В вариантах осуществления изобретения созданы способы добычи нефтепродуктов из нефтеносного пласта посредством распределения нанокатализаторов в нефтеносном пласте и нагрева тяжелой нефти в нем. В одном варианте осуществления создан способ добычи нефтепродуктов из пласта, включающий закачку каталитического материала, содержащего нанокатализатор, в пласт, содержащий тяжелую нефть, воздействие на тяжелую нефть и каталитический материал восстановителем, установку парогенератора в пласте, генерирование и выпуск пара из парогенератора для нагрева тяжелой нефти, содержащей каталитический материал, образование более легких нефтепродуктов из тяжелой нефти в пласте и извлечение более легких нефтепродуктов из пласта.

В некоторых примерах нанокатализатор может содержать железо, никель, молибден, вольфрам, титан, ванадий, хром, марганец, кобальт, их сплавы, их оксиды, их сульфиды, их производные или их комбинации. В одном примере нанокатализатор содержит железо и другие металлы, такие как никель и/или молибден. В другом примере нанокатализатор содержит соединение кобальта и соединение молибдена. В другом примере нанокатализатор содержит соединение никеля и соединение молибдена. В другом примере нанокатализатор содержит оксид вольфрама, сульфид вольфрама, их производные или их комбинацию. Каталитический материал может содержать нанокатализатор на носителе из углеродных наночастиц или на оксиде алюминия, диоксиде кремния, молекулярных ситах, керамических материалах, их производных или их комбинациях. Наночастица углерода и нанокатализаторы обычно имеют диаметр менее 1 мкм, в пределах от около 5 нм до около 500 нм.

В других примерах тяжелая нефть, содержащая каталитический материал, может нагреваться паром до температуры менее чем около 600ºF (316ºС), предпочтительно, в пределах от около 250ºF (121ºС) до около 580ºF (304ºС) и более предпочтительно, от около 400ºF (204ºС) до около 550ºF (288ºС). Восстановитель может содержать такой реагент, как газообразный водород, монооксид углерода, синтетический газ, тетралин, декалин, их производные или их комбинации. В других примерах каталитический материал и восстановитель закачиваются в пласт вместе. В одном примере восстановитель содержит газообразный водород, имеющий парциальное давление в пласте около 100 фунт/дюйм2 (7 кг/см2) или более.

В другом примере пар генерируют сжиганием газообразного кислорода и газообразного водорода в парогенераторе. Газообразный кислород и газообразный водород, каждый, можно перемещать с позиции за пределами пласта через ствол скважины в пласт. В другом примере пар генерируют сжиганием газообразного кислорода и газообразного углеводорода в парогенераторе. Газообразный кислород и газообразный углеводород, каждый, можно перемещать с позиции за пределами пласта через ствол скважины в пласт. Газообразный углеводород может содержать метан. В других примерах на тяжелую нефть и каталитический материал может воздействовать такой газ-носитель, как диоксид углерода, для уменьшения вязкости. Диоксид углерода является растворимым в тяжелой нефти, таким образом снижает вязкость тяжелой нефти в пласте. Диоксид углерода можно перемещать с позиции за пределами пласта через ствол скважины в пласт. В других примерах добытые более легкие нефтепродукты содержат более низкую концентрацию загрязняющей примеси серы, чем тяжелая нефть. Более легкие нефтепродукты могут содержать на около 30% масс. меньше вредных примесей серы, чем тяжелая нефть, предпочтительно, на около 50% масс. меньше вредных примесей серы, чем тяжелая нефть.

В другом варианте осуществления создан способ добычи нефтепродуктов из нефтеносного пласта, включающий закачку каталитического материала, содержащего нанокатализатор, в пласт с тяжелой нефтью, воздействие на тяжелую нефть и каталитический материал окислителем, установку парогенератора в пласте, генерирование и выпуск пара из парогенератора для нагрева тяжелой нефти, содержащей каталитический материал, образование более легких нефтепродуктов из тяжелой нефти в пласте и извлечение более легких нефтепродуктов из пласта.

В некоторых примерах нанокатализатор содержит титан, цирконий, алюминий, кремний, их оксиды, их сплавы, их производные или их комбинацию. В одном примере нанокатализатор содержит оксид титана или его производные. В других примерах каталитический материал содержит нанокатализатор на носителе из углеродных нанотрубок или на оксиде алюминия, диоксиде кремния, молекулярных ситах, керамических материалах, их производных или их комбинациях.

В других примерах тяжелая нефть, содержащая каталитический материал, т.е. смесь нанокатализатора и тяжелой нефти, может нагреваться паром до температуры менее около 600ºF (316ºС), предпочтительно, в пределах от около 250ºF (121ºС) до около 580ºF (304ºС) и более предпочтительно, от около 400ºF (204ºС) до около 550ºF (288ºС). Окислитель включает реагент, такой как газообразный кислород, воздух, воздух, обогащенный кислородом, раствор перекиси водорода, их производные или их комбинации. В некоторых примерах каталитический материал и окислитель закачивают в пласт вместе. В одном примере окислитель включает газообразный кислород.

В другом варианте осуществления создан способ добычи нефтепродуктов из нефтеносного пласта, включающий закачку нанокатализатора и восстановителя в пласт, содержащий тяжелую нефть, в котором нанокатализатор и тяжелая нефть образуют смесь нанокатализатора и тяжелой нефти, установку парогенератора в пласте, генерирование и выпуск пара из парогенератора для нагрева смеси нанокатализатора и тяжелой нефти в пласте, образование более легких нефтепродуктов посредством гидрирования тяжелой нефти в смеси нанокатализатора и тяжелой нефти и извлечение более легких нефтепродуктов из пласта.

В другом варианте осуществления создан способ добычи нефтепродуктов из нефтеносного пласта, включающий закачку газа-носителя через первый сосуд, содержащий первую порцию закачки каталитического материала, содержащего нанокатализатор в первом сосуде, подготовку второй порции закачки каталитического материала во втором сосуде и закачку каталитического материала и газа-носителя из первого сосуда в пласт, содержащий тяжелую нефть, в котором нанокатализатор и тяжелая нефть образуют смесь нанокатализатора и тяжелой нефти. Способ дополнительно включает воздействие на смесь нанокатализатора и тяжелой нефти восстановителем, установку парогенератора в пласте, генерирование и выпуск пара из парогенератора для нагрева смеси нанокатализатора и тяжелой нефти в пласте, образование более легких нефтепродуктов посредством гидрирования тяжелой нефти в смеси нанокатализатора и тяжелой нефти и извлечение более легких нефтепродуктов из пласта. В одном примере газ-носитель содержит диоксид углерода, который воздействует на смесь нанокатализатора и тяжелой нефти. Диоксид углерода может перемещаться с позиции за пределами пласта через ствол скважины в пласт.

Способ может дополнительно включать подготовку второй порции закачки каталитического материала посредством объединения нанокатализатора и наночастиц во втором сосуде. Нанокатализатор может содержать, по меньшей мере, один металл, такой как железо, никель, молибден, вольфрам, титан, ванадий, хром, марганец, кобальт, их сплавы, их оксиды, их сульфиды, их производные или их комбинации. В некоторых примерах наночастицы могут содержать углерод, оксид алюминия, диоксид кремния, молекулярные сита, керамические материалы, их производные или их комбинации. Наночастицы имеют диаметр менее 1 мкм, предпочтительно, в пределах от около 5 нм до около 500 нм.

В другом варианте осуществления создан способ добычи нефтепродуктов из нефтеносного пласта, включающий закачку нанокатализатора и восстановителя в пласт, содержащий тяжелую нефть, в котором нанокатализатор и тяжелая нефть образуют смесь нанокатализатора и тяжелой нефти, нагрев смеси нанокатализатора и тяжелой нефти в пласте до температуры менее около 600ºF (316ºС), образование более легких нефтепродуктов посредством гидрирования тяжелой нефти в смеси нанокатализатора и тяжелой нефти и извлечение более легких нефтепродуктов из пласта.

В некоторых примерах смесь нанокатализатора и тяжелой нефти можно нагревать в пласте посредством закачки нагретого газа, жидкости или текучей среды с позиции за пределами пласта через ствол скважины в пласт, воздействующей на смесь нанокатализатора и тяжелой нефти. В одном примере смесь нанокатализатора и тяжелой нефти подвергается воздействию нагретой воды, пара или их комбинации. В других примерах смесь нанокатализатора и тяжелой нефти нагревается в пласте, по меньшей мере, одним электронагревателем, установленным в пласте. В других примерах способ дополнительно включает нагрев смеси нанокатализатора и тяжелой нефти в пласте посредством размещения парогенератора в пласте и генерирования и выпуска пара из парогенератора для нагрева смеси нанокатализатора и тяжелой нефти в пласте. Температура может находиться в пределах от около 250ºF (121ºС) до около 580ºF (304ºС), предпочтительно, в пределах от около 400ºF (204ºС) до около 550ºF (288ºС).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего объяснения и достижения понимания во всех подробностях признаков и преимуществ изобретения дается более конкретное описание изобретения, кратко изложенного выше, со ссылками на варианты осуществления, проиллюстрированные прилагаемыми чертежами, составляющими часть данного описания. Следует отметить, вместе с тем, что чертежи иллюстрируют только некоторые варианты осуществления изобретения и поэтому не должны считаться ограничивающим его объем, поскольку изобретение может допускать другие равно эффективные варианты осуществления.

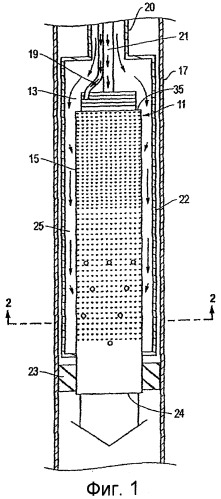

На Фиг.1 показан вид сбоку забойной горелки, установленной в скважине с обсадной колонной и пакером, показанными в виде сечения вдоль продольной оси обсадной колонны согласно варианту осуществления изобретения, описанному в данном документе.

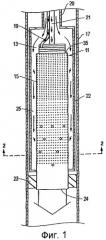

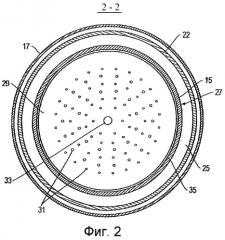

На Фиг.2 показан вид снизу сечения компоновки, показанной на Фиг.1 по линии 2-2 Фиг.1 согласно варианту осуществления изобретения, описанному в данном документе.

На Фиг.3 показан вид в плане крышки согласно другому варианту осуществления изобретения, описанному в данном документе.

На Фиг.4 показан вид в плане плиты манифольда распределения окислителя согласно другому варианту осуществления, описанному в данном документе.

На Фиг.5 показан вид в плане плиты манифольда распределения топлива согласно другому варианту осуществления, описанному в данном документе.

На Фиг.6 показан вид в плане торцевой плиты форсунки согласно другому варианту осуществления, описанному в данном документе.

На Фиг.7 показан вид снизу в изометрии форсунки согласно другому варианту осуществления, описанному в данном документе.

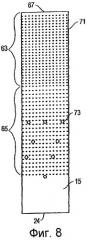

На Фиг.8 показан вид сбоку рубашки охлаждения согласно другому варианту осуществления, описанному в данном документе.

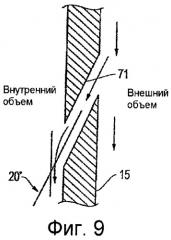

На Фиг.9 показан увеличенный вид сечения участка рубашки охлаждения, содержащей эффузионные отверстия, показанные на Фиг.8, согласно другому варианту осуществления, описанному в данном документе.

На Фиг.10 показан увеличенный вид сечения участка рубашки охлаждения Фиг.8, иллюстрирующий отверстие смешивания в ней, согласно другому варианту осуществления, описанному в данном документе.

На Фиг.11 показан вид снизу торцевой пластины форсунки, сконструированной согласно другому варианту осуществления, описанному в данном документе.

На Фиг.12 показана схематичная диаграмма системы закачки и распределения нанокатализаторов в нефтеносных пластах, согласно другому варианту осуществления, описанному в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Хотя следующее подробное описание содержит, с иллюстративными целями, много конкретных деталей, специалисту в данной области техники должно быть ясно, что много изменений и замен находятся в объеме изобретения. Соответственно, варианты осуществления изобретения, являющиеся примерами и описанные ниже, изложены без потери общности с изобретением и без наложения ограничений на него.

На Фиг.1 показана забойная горелка 11, установленная в скважине, согласно варианту осуществления изобретения. Скважина может содержать различные конфигурации ствола скважины, включающие, например, вертикальную, горизонтальную, провисающую, или различные их комбинации. Специалист в данной области техники должен знать, что горелка также выполняет функцию нагревателя для нагрева текучих сред, входящих в пласт. Обсадная колонна 17 и пакер 23 показаны в сечении вдоль продольной оси обсадной колонны 17. Забойная горелка 11 включает форсунку 13 и рубашку 15 охлаждения, содержащую полую цилиндрическую втулку. Топливопровод 19 и трубопровод 21 окислителя соединены с форсункой 13 и имеют с ней гидравлическую связь.

Также может использоваться отдельный трубопровод CO2. CO2 может впрыскиваться в различных и/или многочисленных точках вдоль рубашки, включающих головной конец, через рубашку 15 или форсунку 13, или на выходе перед пакером 23, в зависимости от практического применения. В одном варианте осуществления горелка 11 заключена во внешнюю оболочку или кожух 22 горелки.

Горелка 11 может подвешиваться на топливопровод 19, трубопровод 21 окислителя и паропровод 20 при спуске в скважину. В другом варианте осуществления горелка 11 может подвешиваться на кожух или колонну насосно-компрессорной трубы (не показаны) с прикреплением к инжектору 13 и/или рубашке 15 охлаждения. Когда установлена, горелка 11 может опираться на пакер 23 или обсадную колонну 17. В одном варианте осуществления кожух 22 горелки и горелка 11 образуют кольцевой паровой канал 25, который, по существу, окружает внешние поверхности форсунки 13 и рубашки 15 охлаждения.

В работе пар, имеющий предпочтительное массовое паросодержание в пределах от около 50% до около 100% или некоторую степень перегретого пара, может быть образован на наземном оборудовании скважины и гидравлически связан с паровым каналом 25 под давлением, например, около 1600 фунт/дюйм2 (112 кг/см2). Пар, прибывающий в паровой канал 25, может иметь массовое паросодержание от около 40% до около 90% вследствие потерь при транспортировке на забой скважины. В одном варианте осуществления горелка 11 имеет выходную мощность 13 MMBTU/hr (миллионов британских тепловых единиц/час) (14 миллионов кДж/час) и спроектирована для выработки 3200 bpd (баррелей в день) (509 м3/день) перегретого пара (в эквиваленте холодной воды) с температурой на выходе 700ºF (371ºС) (при полной нагрузке). Пар при более низких температурах также может быть экономически обоснованным.

Пар, подаваемый на горелку 11 через паровой канал 25, может входить в горелку 11 через множество отверстий в рубашке 15 охлаждения. Сгорание, происходящее в рубашке 15 охлаждения, нагревает пар и увеличивает его массовое паросодержание. Нагретый пар высокого массового паросодержания и продукты сгорания выходят из горелки 11 через выходное отверстие 24. Пар и продукты сгорания (т.е. продукты сгорания топлива и окислителя, или отработанные газы) затем могут поступать в нефтеносный пласт, например, для повышения качества и улучшения подвижности тяжелой нефти, содержащейся в пласте. Специалисты в данной области техники должны понимать, что горелки, имеющие конструкцию горелки 11, можно построить почти любой выходной мощности и создавать почти любую выходную мощность пара и массовое паросодержание.

На Фиг.2 показан вид снизу вверх на забойную горелку, показанную на Фиг.1. Паровой канал 25 образован между кожухом 22 горелки и стенкой 27 рубашки 15 охлаждения. Торцевая плита 29 форсунки 13 (см. Фиг.1) имеет выполненное в ней множество отверстий 31 впрыска топлива и окислителя в горелку. Торцевая плита 29 форсунки дополнительно включает воспламенитель 33 для воспламенения топлива и окислителя, впрыскиваемого в горелку. Воспламенитель 33 может быть представлен различными устройствами и может быть каталитическим устройством. Небольшой зазор 35 может быть создан между торцевой плитой 29 форсунки и стенкой 27 рубашки охлаждения, чтобы пар мог протекать вдоль торцевой плиты 29 форсунки и охлаждать ее.

Варианты осуществления изобретения подходят для скважин различных типов и размеров. Например, в одном варианте осуществления, разработанном для использования в скважине с обсадной колонной диаметром 75/8 дюйма (194 мм), кожух 22 горелки имеет наружный диаметр 6 дюймов (152 мм) и толщину стенки 0,125 дюйма (3 мм); стенка 27 рубашки охлаждения имеет внешний диаметр 5 дюймов (127 мм), внутренний диаметр 4,75 дюйма (121 мм) и толщину стенки 0,125 дюйма (3 мм); торцевая плита 29 форсунки имеет диаметр 4,65 дюйма (118 мм); паровой канал 25 имеет ширину кольцевого пространства между стенками 27 рубашки охлаждения и кожуха 22 горелки 0,375 дюйма (10 мм); и зазор 35 имеет ширину 0,050 дюйма (1 мм).

На Фиг.11 показан один вариант осуществления торцевой плиты 29 форсунки. Торцевая плита 29 форсунки образует часть форсунки 13 и включает воспламенитель 33. Топливные отверстия 93, 97 могут быть расположены концентричными кольцами 81, 85. Отверстия 91, 95, 99, 101 окислителя также могут быть расположены концентричными кольцами 79, 83, 87, 89. Топливные отверстия 93, 97 и отверстия 91, 95, 99, 101 окислителя соответствуют отверстиям 31 впрыска на Фиг.2. В одном варианте осуществления концентричное кольцо 79 имеет радиус 1,75 дюйма (44 мм), концентричное кольцо 81 имеет радиус 1,50 дюйма (38 мм), концентричное кольцо 83 имеет радиус 1,25 дюйма (32 мм), концентричное кольцо 85 имеет радиус 1,00 дюйма (25 мм), концентричное кольцо 87 имеет радиус 0,75 дюйма (19 мм), и концентричное кольцо 89 имеет радиус 0,50 дюйма (13 мм). В одном варианте осуществления отверстия 91 имеют диаметр 0,056 дюйма (1,42 мм), отверстия 95 имеют диаметр 0,055 дюйма (1,40 мм), отверстия 99 имеют диаметр 0,052 дюйма (1,32 мм), отверстия 101 имеют диаметр 0,060 дюйма (1,52 мм) и топливные отверстия 93, 97 имеют диаметр 0,075 дюйма (1,91 мм).

В одном варианте осуществления топливные отверстия 93, 97 и отверстия 91, 95, 99, 101 окислителя производят рисунок несталкивающихся струй форсунки и окислителя вместо рисунка со сталкивающимися струями или аэрозольного эффекта. Хотя другие образцы можно использовать и они соответствуют объему вариантов осуществления изобретения данного документа, образец с форсункой с несталкивающимися струями перемещает струи топлива и окислителя дальше от торцевой плиты 29 форсунки. Это обеспечивает увеличенный разнос между высокотемпературным пламенем сгорания топлива и торцевой плитой 29 форсунки, что, в свою очередь, помогает поддерживать торцевую плиту 29 форсунки более холодной.

На Фиг.3 показана крышка 41 согласно варианту осуществления изобретения. Крышка 41 образует часть форсунки 13 и может включать входное отверстие 45 окислителя и отверстия 43 совмещения. На Фиг.4 показана плита 47 манифольда распределения окислителя согласно варианту осуществления изобретения. Плита 47 манифольда распределения окислителя образует часть форсунки 13 и может включать манифольд 49 окислителя, отверстия 51 окислителя и отверстия 43 совмещения.

На Фиг.5 показана плита 53 манифольда распределения топлива согласно варианту осуществления изобретения. Плита 53 манифольда распределения топлива образует часть форсунки 13 и может включать отверстия 51 окислителя и отверстия 43 совмещения. Плита 53 манифольда распределения топлива также может включать топливное входное отверстие 55, топливный манифольд или каналы 57 и топливные отверстия 59. Топливный манифольд может быть выполнен для направления топлива через внутреннюю полость плиты 53 манифольда распределения топлива в качестве средства охлаждения плиты.

На Фиг.6 показана торцевая плита 29 форсунки согласно варианту осуществления изобретения. Торцевая плита 29 форсунки образует часть форсунки 13 и может включать отверстия 51 окислителя, топливные отверстия 59 и отверстия 43 совмещения. Отверстия 51 окислителя Фиг.6 соответствуют отверстиям 91, 95, 99, 101 окислителя Фиг.11, а топливные отверстия 59 Фиг.6 соответствуют топливным отверстиям 93, 97 Фиг.11.

На Фиг.7 показаны компоненты форсунки 13 в сборе согласно одному варианту осуществления изобретения. Форсунка 13 может быть выполнена из плит, показанных на Фиг.3-6, с отверстиями 43 совмещения в каждой плите, расположенными совмещенными. Более конкретно, форсунка 13 может быть выполнена посредством установки крышки 41 сверху плиты 47 манифольда распределения окислителя, которую, в свою очередь, устанавливают сверху плиты 53 манифольда распределения топлива, которую, в свою очередь, устанавливают сверху торцевой плиты 29 форсунки. Как показано на чертежах, отверстия 43 совмещения, отверстия 51 окислителя и топливные отверстия 59 видны на внешней или нижней стороне торцевой плиты 29 форсунки. Топливное входное отверстие 55 плиты 53 манифольда распределения топлива также видно на стороне форсунки 13. В отверстия 43 может быть вставлен палец для скрепления плит 29, 41, 47, 53 совмещенными. Форсунка 13 и плиты, образующие форсунку 13, показаны на Фиг.3-7 упрощенными для лучшей иллюстрации взаиморасположения плит и конструкции форсунки. Промышленные варианты осуществления форсунки 13 могут включать увеличенное число отверстий окислителя и топливных отверстий и могут включать плиты, относительно более тонкие, чем показанные на Фиг.3-7.

На Фиг.8 показан один вариант осуществления рубашки 15 охлаждения. Рубашка 15 охлаждения образует часть горелки 11, как показано на Фиг.1. Форсунка 13 может быть установлена на входном отверстии или верхнем конце 67 рубашки 15 охлаждения. Рубашка 15 охлаждения включает секцию 63 эффузионного охлаждения и секцию 65 эффузионного охлаждения и струйного перемешивания. В одном варианте осуществления изобретения секция 63 продолжается на около 7,5 дюйма (191 мм) от низа форсунки 13 и секция 65 продолжается на около 10 дюймов (254 мм) от низа секции 63. Специалисты в данной области техники должны понимать, что другие длины секций 63, 65 находятся в объеме вариантов осуществления изобретения, раскрытых в настоящем документе. Нагретый пар и продукты сгорания выходят из рубашки 15 охлаждения через выходное отверстие 24.

Секция 63 эффузионного охлаждения может отличаться включением в ее состав множества эффузионных отверстий 71. Секция 63 эффузионного охлаждения действует для впрыска небольших струй пара вдоль поверхности рубашки 15 охлаждения, создавая слой более холодных газов для защиты рубашки 15. В одном варианте осуществления эффузионные отверстия 71 могут быть наклонены на 20 градусов от внутренней поверхности рубашки 15 охлаждения и направлены вниз по потоку от входного отверстия 67, как показано на Фиг.9. Наклон эффузионных отверстий 71 помогает предотвращению проникновения пара слишком далеко в горелку 11 и обеспечивает перемещение пара вдоль стенок рубашки 15 для поддержания ее в охлажденном состоянии. Положение секции 63 эффузионного охлаждения может соответствовать месту пламени в горелке 11. В одном варианте осуществления изобретения около 37,5% пара, подаваемого на горелку 11 через паровой канал 25 (Фиг.1), впрыскивается секцией 63 эффузионного охлаждения.

Секция 65 эффузионного охлаждения и струйного перемешивания может отличаться включением в свой состав множества эффузионных отверстий 71, а также множества отверстий 73 перемешивания. Отверстия 73 перемешивания больше эффузионных отверстий 71, как показано на Фиг.10. Дополнительно к этому отверстия 73 перемешивания могут быть установлены на угол 90 градусов к внутренней поверхности рубашки 15 охлаждения. Эффузионные отверстия 71 действуют для охлаждения рубашки 15 направлением пара вдоль стенки рубашки 15, при этом отверстия 73 перемешивания действуют, нагнетая пар дополнительно к участкам вдоль центральной осевой линии горелки 11.

В другом варианте осуществления способ дополнительно включает впрыск жидкой воды в забойную горелку и охлаждение форсунки и/или рубашки водой. Воду можно вводить в скважину и впрыскивать несколькими способами, такими, которые описаны в данном документе.

В таблице 1 обобщены качества и размещение отверстий секций 63, 65 в одном варианте осуществления. В первом столбце указана секция рубашки 15 охлаждения, а во втором столбце описан тип отверстий. В третьем и четвертом столбцах описаны положения начала и конца появления отверстий относительно верха секции 63, которые могут соответствовать нижней поверхности форсунки 13 (см. Фиг.1). В пятом столбце показан процент пара, нагнетаемого через каждую группу отверстий. Шестой столбец включает число отверстий, а седьмой столбец описывает угол впрыска. В восьмом столбце показан максимальный процент проникновения струи пара относительно внутреннего радиуса рубашки 15 охлаждения. В девятом столбце показан диаметр отверстий в каждой группе.

| Таблица 1Пример параметров охлаждающей рубашки | ||||||||

| Секция | Тип отверстия | Начало (дюйм/мм) | Конец (дюйм/мм) | % пара | Число отверстий | Угол впрыска (градусов) | Радиальный впрыск (%) | Диаметр отверстия (дюйм/мм) |

| Эффузионное охлаждение | эффузия | 0,00 | 3,00/76 | 12 | 720 | 20,0 | 3,90 | 0,0305/0,77 |

| эффузия | 3,00/76 | 5,00/127 | 12,5 | 600 | 20,0 | 8,16 | 0,0305/0,77 | |

| эффузия | 5,00/127 | 7,50/191 | 10 | 480 | 20,0 | 6,81 | 0,0305/0,77 | |

| Эффузионное охлаждение и струйное смешивание | смешивание | 7,50/191 | 7,50/191 | 6,5 | 18 | 90,0 | 74,35 | 0,1268/3,22 |

| эффузия | 7,50/191 | 9,50/241 | 4,8 | 180 | 20,0 | 6,39 | 0,0345/0,88 | |

| смешивание | 9,50/241 | 9,50/241 | 6,5 | 12 | 90,0 | 75,94 | 0,1553/3,94 | |

| эффузия | 9,50/241 | 11,50/292 | 4,8 | 180 | 20,0 | 5,39 | 0,0345/0,88 | |

| смешивание | 11,50/292 | 11,50/292 | 6,5 | 8 | 90,0 | 79,68 | 0,1902/4,83 | |

| эффузия | 11,50/292 | 13,50/343 | 4,8 | 180 | 20,0 | 4,66 | 0,0345/0,88 | |

| смешивание | 13,50/343 | 13,50/343 | 6,5 | 6 | 90,0 | 80,43 | 0,2196/5,58 | |

| эффузия | 13,50/343 | 15,50/394 | 4,8 | 180 | 20,0 | 4,10 | 0,0345/0,88 | |

| смешивание | 15,50/394 | 15,50/394 | 6,5 | 5 | 90,0 | 78,24 | 0,2406/6,11 | |

| эффузия | 15,50/394 | 17,50/445 | 4,8 | 180 | 20,0 | 3,66 | 0,0345/0,88 | |

| смешивание | 17,50/445 | 17,50/445 | 6 | 4 | 90,0 | 79,93 | 0,2584/6,56 |

Варианты осуществления забойной горелки можно эксплуатировать с использованием различного топлива. В одном варианте осуществления горелка может питаться водородом, метаном, природным газом или синтетическим газом. Один тип синтетического газа содержит в своем составе 44,65% мол. CO, 47,56% мол. H2, 6,80% мол. CO2, 0,37% мол. CH4, 0,12% мол. Ar, 0,29% мол. N2 и 0,21% мол. H2S+COS. Один вариант осуществления окислителя для всех видов топлива включает кислород и может представлять собой, например, воздух, обогащенный кислородом воздух или чистый кислород. Хотя можно использовать другие температуры, температура топлива на входе составляет около 240°F (116°С) и температура окислителя на входе составляет около 186,5°F (86°С).

В таблице 2 обобщены параметры работы одного варианта осуществления забойной горелки, аналогичной показанной на Фиг.1-11. Перечисленные параметры рассматриваются отдельно для работы забойной горелки на водороде, синтетическом газе, природном газе и метане в качестве топлива. Другие виды топлива, такие, как жидкое топливо, также можно использовать.

| Таблица 2Забойная горелка, вырабатывающая около 3200 bpd (баррелей/день) (509 м3/день) пара | ||||

| Параметр | Единицы | Н2-О2 | Синтетический газ-О2 | СН4-О2 |

| Требуемая мощность | миллион британских тепловых единиц/час | 13,0(14 миллионов кДж/час) | 13,0(14 миллионов кДж/час) | 13,0(14 миллионов кДж/час) |

| Топливо | ||||

| Массовый расход | фунт/час | 376 (171 кг/час) | 3224 (1464 кг/час) | 985 (447 кг/час) |

| Давление на входе | фунт/дюйм2 | 1610 (113 кг/см2) | 1680 (118 кг/см2) | 1608(113 кг/см2) |

| Диаметр отверстия | дюймы | 0,075 (1,9 мм) | 0,075 (1,9 мм) | 0,075 (1,9 мм) |

| Число отверстий | 30 | 30 | 30 | |

| Окислитель | ||||

| Массовый расход | фунт/час | 3011 (1367 кг/час) | 2905 (1319 кг/час) | 3939 (1788 кг/час) |

| Давление на входе | фунт/дюйм2 | 1629 (114 кг/см2) | 1626 (114 кг/см2) | 1648(115 кг/см2) |

| Средний диаметр отверстия | дюймы | 0,055 (1,4 мм) | 0,055 (1,4 мм) | 0,055 (1,4 мм) |

| Число отверстий | 60 | 60 | 60 |

Варианты осуществления забойной горелки также могут работать с использованием CO2 в качестве хладагента в дополнение к пару. CO2 можно впрыскивать через форсунку или через рубашку охлаждения. Мощность, требуемая для нагрева пара, увеличивается при добавлении разжижителей, таких как CO2. В примере таблицы 3 количество CO2, достаточное для получения 20% об. CO2 в отработанном паре горелки добавляется ниже по потоку от форсунки. Можно видеть, что увеличение давления на входе является минимальным, хотя требуемая мощность увеличилась.

| Таблица 3Забойная горелка, вырабатывающая около 3200 bpd (баррелей/день) (509 м3/день) пара и 20% об. CO2. CO2 добавляется ниже по потоку от форсунки | ||||

| Параметр | Единицы | Н2-О2 | Синтетический газ - О2 | СН4-О2 |

| Требуемая мощность | миллион британских тепловых единиц/час | 14,7(15,6 миллионов кДж/час) | 14,1(14,9 миллионов кДж/час) | 14,3(15,2 миллионов кДж/час) |

| Топливо | ||||

| Массовый расход | фунт/час | 427 (194 кг/час) | 3496 (1587 кг/час) | 1084 (492 кг/час) |

| Давление на входе | фунт/дюйм2 | 1614 (113 кг/см2) | 1699 (119 кг/см2) | 1610 (113 кг/см2) |

| Диаметр отверстия | дюймы | 0,075 (1,9 мм) | 0,075 (1,9 мм) | 0,075 (1,9 мм) |

| Число отверстий | 30 | 30 | 30 | |

| Окислитель | ||||

| Массовый расход | фунт/час | 3413 (1550 кг/час) | 3149 (1401 кг/час) | 4335 (1968 кг/час) |

| Давление на входе | фунт/дюйм2 | 1637 (115 кг/см2) | 1630 (114 кг/см2) | 1658 (116 кг/см2) |

| Средний диаметр отверстия | дюймы | 0,055 (1,4 мм) | 0,055 (1,4 мм) | 0,055 (1,4 мм) |

| Число отверстий | 60 | 60 | 60 |

В примере таблицы 4 количество CO2, достаточное для результата в 20% об. CO2 в струе отработанного пара горелки, добавлено через топливопровод и топливные отверстия горелки. Можно видеть, что увеличение давления на входе гораздо выше, чем в примере таблицы 3. CO2 также можно подавать через трубопровод окислителя и отверстия окислителя и можно использовать комбинацию способов подачи. Например, CO2 можно подавать в горелку 11 вместе с топливом.

В других вариантах осуществления диаметры отверстий 31 топлива и окислителя форсунки могут отличаться для оптимизирования плиты форсунки для конкретного набора условий. В настоящем варианте осуществления диаметры являются адекватными данным условиям, предполагая увеличение давления подачи на поверхности, когда необходимо.

| Таблица 4Забойная горелка, вырабатывающая около 3200 bpd (баррелей/день) (509 м3/день) пара и 20% об. CO2. CO2 добавляется через топливопровод и топливные отверстия | ||||

| Параметр | Единицы | Н2-О2 | Синтетический газ - О2 | СН4-О2 |

| Массовое соотношение разжижитель/топливо | 29,68 | 2,14 | 8,67 | |

| Процент разжижителя в топливопроводе | 100 | 100 | 100 | |

| Процент разжижителя в трубопроводе окислителя | 0 | 0 | 0 | |

| Требуемая мощность | миллион британских тепловых единиц/час | 14,7(15,6 миллионов кДж/час) | 14,1(14,9 миллионов кДж/час) | 14,3(15,2 миллионов кДж/час) |

| Топливо | ||||

| Массовый расход | фунт/час | 427 (194 кг/час) | 3496 (1587 кг/час) | 1084 (492 кг/час) |

| Давление на входе | фунт/дюйм2 | 2416 (169 кг/см2) | 2216 (155 кг/см2) | 1988 (139 кг/см2) |

| Диаметр отверстия | дюймы | 0,075 (1,9 мм) | 0,075 (1,9 мм) | 0,075 (1,9 мм) |

| Число отверстий | 30 | 30 | 30 | |

| Окислитель | ||||

| Массовый расход | фунт/час | 3413 (1550 кг/час) | 3149 (1401 кг/час) | 4335(1968 кг/час) |

| Давление на входе | фунт/дюйм2 | 1637 (115 кг/см2) |