Оптический контроль заполнения фармацевтических капсул на капсулонаполнительных машинах

Иллюстрации

Показать всеИзобретение имеет отношение к способам оптического контроля в фармацевтической промышленности. Способ контроля заполнения капсулы лекарственным препаратом в качестве ее наполнителя характеризуется тем, что капсулу или ее части удерживают и перемещают в капсулодержателях и заполняют наполнителем, а с помощью оптической системы регистрируют изображение контура наполнителя и затем, путем анализа изображений, оценивают заполнение им капсул или их частей. При этом, при работе капсулонаполнительной машины в ходе процессов заполнения капсул или их частей наполнителем, на основании информации, содержащейся в оцифрованных изображениях, вычисляют фактический оптический показатель капсулодержателя. В ходе последующего процесса заполнения капсул или их частей наполнителем, интенсивность света в изображении капсулодержателя, путем регулирования оптической системы, настраивают на заданное значение. Технический результат заключается в обеспечении возможности компенсации внешних воздействий, влияющих на свойства изображения. 3 н. и 18 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к способу контроля заполнения капсулы лекарственным препаратом путем анализа изображений, к соответствующему способу заполнения капсул, к соответствующим устройствам, а также к компьютерной программе для управления таким способом.

Порошковые лекарственные препараты, предназначенные для перорального и ингаляционного применения, в фармацевтической промышленности расфасовывают в капсулы, например в твердожелатиновые капсулы. Заполняемые лекарственным препаратом нижние части (корпуса) капсул удерживаются в капсулонаполнительных машинах (машинах для наполнения капсул) в капсулодержателях, прежде всего так называемых матрицах. Речь при этом идет о цилиндрических форматных деталях из высококачественной стали, удерживаемых и перемещаемых радиальными направляющими стержнями или цепью. Корпус капсулы находится при этом в сквозном отверстии. Проскальзыванию корпуса капсулы вниз препятствует буртик на стенке отверстия или его сужение в диаметре. Для заполнения капсул известны различные способы и машины. Общим для них является то, что в основе их работы всегда лежит волюметрический принцип (принцип дозирования по объему). При заполнении капсул такими способами и на таких машинах дозирующую камеру заданного объема максимально однородно заполняют фасуемым лекарственным препаратом, обычно представленным в виде порошка. При этом образуется цилиндрик рыхлого уплотненного порошка. Такой цилиндрик порошка затем выдавливается из дозирующей камеры и падает в корпус капсулы. Далее корпус капсулы после его заполнения лекарственным препаратом закрывается насаживаемой на корпус крышечкой капсулы.

Известные капсулонаполнительные машины работают с высокой производительностью и позволяют заполнять порошком до 250000 капсул в час. Направленные на контроль качества изготовленных капсул меры предусматривают выборочную проверку капсул на точность количества их содержимого. Качество капсул оценивают на основании выборочных проб и соответствующей статистической обработки. Обычно измерения на выборочных пробах проводят путем взвешивания. Подобный способ контроля качества капсул сложен в осуществлении прежде всего при их заполнении порошком в малых количествах. Обусловлено это тем, что в данном случае дополнительно требуется взвешивать тару в виде пустой капсулы. Помимо этого при контроле качества капсул таким способом не проводится 100%-ная проверка всех капсул.

Учитывая сказанное выше, существует принципиальная потребность в способе контроля качества капсул, который, с одной стороны, обеспечивал бы возможность 100%-ной проверки всех капсул, а с другой стороны, при его осуществлении по возможности не приводил бы к замедлению процесса заполнения, соответственно изготовления капсул, обусловленному их контролем.

Из US 3969227 известны, например, способ, соответственно устройство для контроля заполнения капсул путем их просвечивания двумя световыми лучами. Содержимое капсулы прерывает световые лучи. Поэтому на основании распределения интенсивности в прошедших сквозь капсулу лучах можно сделать вывод об уровне ее заполнения порошком. Такой способ неэффективен постольку, поскольку позволяет лишь исключительно в качественном отношении получать информацию о том, заполнена ли капсула или нет. Точность подобного способа оказывается недостаточной прежде всего при заполнении капсулы порошком в малом количестве.

В публикации "Automatische Füllkontrolle für die Abfüllung von Pellets in Hartgelatinekapseln" авторов W. Pfeifer, G. Marquardt и M. Rommel (Pharm. Ind. 49, №3, 1987, сс.291-297) описан способ контроля заполнения капсул, основанный на освещении поверхности содержимого корпуса капсулы световым лучом и образовании на этой поверхности светового пятна. Уровень заполнения капсулы определяют на основании размеров светового пятна, варьирующихся в зависимости от высоты заполняющего корпус капсулы сыпучего материала. Речь при этом идет о так называемой системе Бергхофа (Berghoff). В указанной публикации описан еще один способ контроля заполнения капсул, основанный на определении уровней заполнения корпусов нескольких капсул с помощью стержневидного щупа, опускаемого в корпуса капсул до касания с поверхностью их содержимого. При слишком большой глубине опускания стержневидного щупа внутрь корпусов капсул он прерывает световой луч. Подобный способ контроля заполнения капсул очень неточен. Помимо этого такой способ, как и ранее указанный способ, пригоден только для контроля уровня заполнения капсул их содержимым, однородно распределенным в корпусе капсулы. Кроме того, последний из указанных способов пригоден только для контроля неподвижных капсул. Для этого капсулу после ее заполнения необходимо технически сложным путем приводить в неподвижное состояние, из-за чего существенно возрастает технологическое время.

Из DE 102005049958 А1 известен способ контроля заполнения капсулы лекарственным препаратом, при этом капсулы или их части удерживают и перемещают в капсулодержателях, прежде всего матрицах, с помощью оптической системы регистрируют изображение контура наполнителя в капсуле или их частях и путем анализа изображений оценивают заполнение капсул или их частей наполнителем из лекарственного препарата.

Для возможности квазиколичественной обработки изображений они должны иметь максимально однородное качество, т.е. по возможности остающееся постоянным распределение серых или цветовых тонов. Изменения таких параметров изображения при работе капсулонаполнительной машины могут быть обусловлены, например, оседанием пыли, заменой капсулодержателей, заменой матриц для удержания и перемещения капсул или заменой оптических компонентов.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ контроля заполнения капсулы лекарственным препаратом, а также разработать подобный способ в сочетании с процессом заполнения капсулы лекарственным препаратом, каковой способ позволял бы повысить по сравнению с уровнем техники эффективность контроля за заполнением капсулы лекарственным препаратом при работе капсулонаполнительной машины. Задача изобретения состояла также в разработке оптимального для осуществления такого способа устройства, которое заявлено в соответствующем независимом пункте формулы изобретения. Еще одна задача изобретения состояла в разработке компьютерной программы для более эффективного осуществления вышеуказанного способа и управления им, а также для более эффективного управления вышеуказанным устройством. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения.

Согласно п.1 формулы изобретения положенная в его основу задача решается благодаря тому, что регистрируют оптические показатели капсулодержателей (матриц) и на основании результатов обработки этих показателей осуществляют регулирование оптической системы. Благодаря подрегулировке оптической системы в зависимости от оптических показателей каждого капсулодержателя (капсулонесущей матрицы) для каждого капсулодержателя получают изображения количественно одинакового качества, прежде всего с одинаковым распределением серых или цветовых тонов, и поэтому количественная обработка изображений, относящихся к разным местам капсулодержателя или местам матрицы, приводит к получению одинаковых результатов заполнения капсул.

Согласно п.13 формулы изобретения положенная в его основу задача решается с помощью способа механизированного непрерывного заполнения капсул лекарственным препаратом, заключающегося в том, что в каждом случае по меньшей мере одну часть капсулы заполняют заданным наполнителем из лекарственного препарата, имеющим заданный контур, регистрируют оптические показатели каждого капсулодержателя, сохраняя их в электронной промежуточной памяти, и процесс заполнения капсул лекарственным препаратом контролируют и регулируют таким образом, что на основании результатов каждого процесса контроля при необходимости отсортировывают соответствующую капсулу, соответственно ее часть.

В п.17 формулы изобретения и в последующих зависимых от него пунктах формулы изобретения заявлено устройство для осуществления предлагаемого в изобретении способа.

В п.20 формулы изобретения и в зависимых от него пунктах формулы изобретения заявлены отличительные шаги компьютерной программы для осуществления предлагаемого в изобретении способа и управления предлагаемым в изобретении устройством.

Предлагаемый в изобретении способ предназначен для контроля заполнения капсулы лекарственным препаратом. Речь при этом идет, например, о заполнении твердожелатиновой капсулы. Такие капсулы состоят, например, из корпуса (нижней части) и крышечки. Капсулу, подаваемую на заполнение, например, в предварительно собранном виде, т.е. с предварительно надетой на корпус капсулы и предварительно зафиксированной на нем крышечкой, в одном из вариантов перед проведением предлагаемого в изобретении способа контроля разделяют под действием разрежения на две части. Корпус (нижнюю часть) капсулы, являющийся примером ее заполняемой части, заполняют заданным наполнителем с заданным, замкнутым контуром.

Размеры и форма наполнителя из представленного до этого в порошковом виде лекарственного препарата определяются объемом дозирующей камеры и плотностью лекарственного препарата. Лекарственный препарат может представлять собой таковой, предназначенный для перорального или ингаляционного применения. При попадании в дозирующую камеру порошок слегка уплотняется в ней. Образовавшаяся в результате уплотнения порошка порошковая прессовка (наполнитель) обычно без своего повреждения выдерживает свободное падение из дозатора в корпус капсулы. Порошковая прессовка при этом сохраняет свою форму, соответственно свой четкий контур. Во многих случаях дозирующая камера, а тем самым и спрессовавшийся, соответственно уплотнившейся в ней наполнитель имеют цилиндрическую форму.

Для контроля процесса заполнения капсул, например, в открытую часть капсулы направляют электронную съемочную камеру и приемлемую оптику и регистрируют изображение. Для этого изображение непосредственно регистрируют оснащенной цифровым преобразователем изображений камерой или же электронное изображение, снятое камерой, оцифровывают с помощью дополнительного преобразователя.

В зависимости от применяемой съемочной камеры регистрируют черно-белое либо цветное изображение. Для регистрации изображения, например, внутреннее пространство капсулы освещают сверху. Так, в частности, над заполняемой частью капсулы можно расположить полупрозрачное зеркало, позволяющее одновременно освещать внутреннее пространство капсулы и регистрировать его изображение.

При анализе изображений оценивают заполнение капсул. Для такой оценки заполнения капсулы наполнителем (заполняющим капсулу материалом) анализируют его контур путем сравнения с заданным замкнутым контуром уплотнившегося или спрессовавшегося наполнителя, соответственно дозирующей камеры. После попадания в капсулу наполнитель, которым является лекарственный препарат, в компактной форме в виде цилиндрика располагается на дне капсулы. На основании формы такого цилиндрика затем можно проводить анализ в соответствии с настоящим изобретением. Из практики известно, что в тех случаях, когда дозирующая камера недостаточно заполнена наполнителем капсул, дозированный наполнитель в виде цилиндрика распадается на части. Таким образом, если контур наполнителя, находящегося в нижней половине (корпусе) капсулы, существенно отклоняется от цилиндрической формы и/или имеет по сравнению с ней очень сильно изрезанную форму, то это свидетельствует о произошедшем при заполнении капсулы ее наполнителем изменении его наружного контура и тем самым о ненадлежащем заполнении капсулы. В соответствии с этим сравнение контура находящегося в капсуле наполнителя с заданным контуром позволяет сделать вывод о качестве заполнения капсулы и делает возможной приблизительно количественную оценку заполнения капсулы. Неправильное заполнение капсулы может, например, иметь место и в том случае, когда при выгрузке наполнителя из дозирующей камеры в заполняемую часть капсулы произошло неполное удаление наполнителя из дозирующей камеры. Помимо этого при перемещении наполнителя в заполняемую часть капсулы из наполнителя могут выкрашиваться его части, что приводит к неполному заполнению капсулы. Кроме того, в дозирующей камере могут еще присутствовать остатки от предыдущей или предыдущих порций наполнителя, что может привести к избыточному заполнению капсулы.

Согласно настоящему изобретению заполненная капсула незадолго до ее закрывания подвергается оптическому контролю на капсулонаполнительной машине. С этой целью капсулу освещают сверху в соответствии с тем, как это описано выше, либо просвечивают снизу через сквозное отверстие в матрице.

При создании изобретения было установлено, что капсулодержатели, прежде всего матрицы, различаются по своим оптическим свойствам в зависимости от исполнения отверстия, материала и качества поверхности. По этой причине в зависимости от места матрицы и ее номера в капсулонаполнительной машине прежде всего может варьироваться распределение яркости изображения, распределение серых тонов и распределение цветовых тонов. Помимо этого при длительной работе капсулонаполнительной машины в непрерывном режиме и при фасовке на ней тонких порошков не исключена возможность попадания пыли на ее компоненты. Такая пыль оседает на внутренних поверхностях сквозных отверстий в матрицах. При создании изобретения было установлено, что светопропускающие свойства матрицы в существенной степени зависят от степени ее запыленности. Сильно запыленная матрица интенсивнее рассеивает свет, и поэтому интегральная интенсивность света в снятом камерой изображении снижается. Однако с целью обеспечить надежную и достоверную обработку снимаемых камерой изображений интегральную интенсивность света в изображениях необходимо по возможности поддерживать постоянной.

Для соблюдения указанного условия регистрируют оптические показатели капсулодержателя. Под оптическим показателем капсулодержателя подразумевается его отражательная способность при освещении падающим на него светом, соответственно его светопропускающая способность при просвечивании через сквозное отверстие. При этом отражательную способность и светопропускающую способность определяют при работе капсулонаполнительной машины на холостом ходу либо без помещенных в нее капсул, либо с помещенными в нее пустыми корпусами капсул. Наиболее же предпочтительно определять отражательную способность и светопропускающую способность в непрерывном режиме при работе капсулонаполнительной машины. При этом оптические показатели - отражательную способность и светопропускающую способность - определяют с помещенным в капсулонаполнительную машину корпусом капсулы в процессе его заполнения. Определять указанные оптические показатели можно с использованием фоточувствительного элемента, такого, например, как фоторезистор, фототранзистор или фотодиод, измеряющего интенсивность обратнорассеянного света, соответственно прошедшего света в случае светопропускания. В предпочтительном варианте можно также на основании информации, содержащейся в зарегистрированных изображениях, вычислять интенсивность отраженного или пропущенного света путем суммирования или усреднения значений, содержащихся в матрице изображения, или их части и определять подобным образом фактический оптический показатель капсулодержателя, соответственно места матрицы в капсулонаполнительной машине. Таким путем каждой матрице, соответственно каждому ее месту для размещаемой на нем капсулы можно поставить в соответствие определенное значение отражательной или светопропускающей способности либо определенное, пропорциональное ей значение интенсивности света. Такие значения сохраняют в памяти, прежде всего в промежуточной памяти.

На основании сохраненных в памяти показателей выполняют регулирование оптических компонентов. Для этого согласно изобретению интенсивность применяемого источника света при каждой регистрации изображения регулируют таким образом, чтобы интенсивность света принимала заданное значение. Такое заданное значение определяют, например, путем усреднения значений, полученных за один цикл заполнения капсул, в котором количество выборочных проб соответствует количеству мест матрицы, в которые в капсулонаполнительной машине помещаются заполняемые капсулы, или значений, полученных за несколько циклов заполнения капсул. При использовании светодиода, прежде всего высокомощного светодиода, в качестве источника света для настройки интенсивности света, излучаемого диодом, предпочтительно по его характеристике напряжение-интенсивность определять пропорциональное необходимой интенсивности значение напряжения и подавать на диод управляющее напряжение, соответствующее этому его значению. С этой целью такая характеристика диода сохранена в памяти системы управления. Регулирует интенсивность излучаемого диодом света компьютер путем управления соответствующим источником напряжения или тока. Предпочтителен импульсный режим работы светодиода, т.е. режим, в котором напряжение подается на диод только на время, в течение которого требуется освещать капсулу. Работа в таком режиме позволяет кратковременно подавать на диод пиковые напряжения гораздо большего уровня без опасности повреждения диода, прежде всего из-за его перегрева. Связанное с этим преимущество состоит в возможности обеспечить работу диода в широком диапазоне интенсивности и тем самым компенсировать даже значительные колебания светопропускающих свойств капсулодержателей, соответственно матриц. Дополнительно к описанному выше управлению источником света либо вместо такого управления источником света для настройки интенсивности света в изображении на заданное значение можно также соответствующим образом управлять выдержкой при съемке камерой. Для этого предпочтительно использовать ПЗС-камеры или преобразователь изображений на КМОП-транзисторах с частотой регенерации изображения от 10 до 1000 Гц и с электрической выдержкой от 1 мкс до 100 мс. Продолжительность освещения капсулы, т.е. продолжительность подачи на светодиод управляющего напряжения и/или выдержку при съемке камерой, предпочтительно устанавливать на значение в пределах от 10 до 100 мкс, особенно предпочтительно от 30 до 70 мкс.

Благодаря подрегулировке оптической системы в зависимости от оптических показателей каждого капсулодержателя для каждого капсулодержателя, соответственно для каждого места матрицы в капсулонаполнительной машине получают изображения количественно одинакового качества, прежде всего с одинаковым распределением серых или цветовых тонов, и поэтому количественная обработка изображений, относящихся к разным местам капсулодержателя или местам матрицы, приводит к получению одинаковых результатов заполнения капсул.

Для управления предлагаемым в изобретении способом предпочтительно использовать компьютерную программу, установленную (инсталлированную) на управляющем компьютере, входящем в состав предлагаемого в изобретении устройства. С помощью такого программного обеспечения непрерывно контролируется и для каждого номера матрицы регистрируется интегральная интенсивность света в изображениях. Средняя интегральная интенсивность света в изображениях каждой отдельной матрицы является входной величиной для алгоритма регулирования, который определяет отклонение интенсивности света от заданного значения и подстраивает подаваемое на светодиод напряжение таким образом, чтобы фактическая интенсивность света в изображении постепенно приближалась к заданному значению. Таким образом, для каждой матрицы существует свой алгоритм регулирования и свое, специфичное для нее изменяющееся во времени напряжение, подаваемое на светодиод. Для исследования контура наполнителя может оказаться предпочтительным путем компьютерной обработки корректировать, прежде всего нормировать, полученные изображения, каждое из которых представлено в управляющем компьютере в виде матрицы изображения (матрицы пикселей). Так, например, каждому пикселю (элементу изображения) в полутоновом (черно-белом) изображении присвоено численное значение от 0 до 255. Если при анализе единичного изображения или кадра получают значения по серой градационной шкале от 50 до 200, то эти значения можно путем компьютерной обработки нормировать, т.е. "растянуть", на значения от 0 до 255 для повышения интенсивности высвечивания изображения. Видеоданные, а также иные технологические данные, такие как степень заполнения капсул, интенсивность света и значения управляющего напряжения, подаваемого на светодиод, в реальном масштабе времени отображаются на мониторе для предоставления обслуживающему персоналу дополнительной информации о состоянии капсулонаполнительной установки. Результаты измерений, полученные при оптическом контроле заполнения капсул, можно корректировать с учетом результатов измерения веса пустой тары для калибровки данных, полученных при оптическом контроле заполнения капсул, на основании данных измерения веса тары.

Объектом изобретения является далее способ механизированного непрерывного заполнения капсул лекарственным препаратом, заключающийся в том, что в каждом случае по меньшей мере одну часть капсулы заполняют заданным наполнителем из лекарственного препарата, имеющим заданный контур, и в последующем осуществляют контроль заполнения капсул в соответствии с одним из описанных выше вариантов. Механизированное непрерывное заполнение капсул происходит поточным методом, т.е. по типу конвейерного производства. Предлагаемый в изобретении способ контроля в описанных выше вариантах его осуществления благодаря своей сравнительно высокой скорости, с которой происходит регистрация и анализ изображения наполнителя, обеспечивает возможность полного, выполняемого синхронно с заполнением капсул их контроля. Современные способы заполнения капсул позволяют выпускать 80000 капсул в час. Поскольку время, затрачиваемое на контроль одной капсулы предлагаемым в изобретении способом, существенно меньше 45 мс, предлагаемый в изобретении способ контроля можно легко интегрировать в известный способ заполнения капсул, соответственно объединить с ним для полного и эффективного контроля качества капсул. Способ заполнения капсул представляет собой, например, способ заполнения капсул набивкой или уплотнением, предполагающий образование дозирующей камеры матричными (дозирующими) дисками с соответствующими отверстиями. На основании результатов контроля заполнения капсул соответствующая капсула при необходимости отсортировывается. Так, например, подобная капсула, соответственно ее заполненный наполнителем корпус при его дальнейшей транспортировке выталкивается из потока остальных капсул воздушной струей, подаваемой воздушным соплом. В одном из вариантов капсула, которая классифицирована как заполненная ненадлежащим образом, отсортировывается через примерно 450 мс после процесса ее заполнения. За это время, например, корпус капсулы окончательно закрывается крышечкой или транспортируется далее на упаковывание. Тем самым в распоряжении имеется достаточно времени для возможного отсроченного отсортировывания бракованной капсулы.

Другой способ заполнения капсул основан на принципе пробоотборника. Такой способ заполнения капсул, основанный на принципе пробоотборника, ниже поясняется на примере. В отличие от способа заполнения капсул набивкой, предполагающего образование дозирующей камеры матричными дисками с соответствующими отверстиями, при заполнении капсул дозаторами, работающими по принципу пробоотборника, дозирующая камера образована полостью в стальной трубке или втулке путем втягивания вглубь нее на требуемую величину вставленного в нее стального выталкивателя. Затем работающий по принципу пробоотборника дозатор на определенную глубину погружают в максимально однородный слой из порошкового лекарственного препарата. При этом порошок вдавливается в открытую снизу цилиндрическую дозирующую камеру до полного заполнения ее объема и образования таким путем цилиндрика из наполнителя. После этого дозатор путем его подъема извлекают из слоя порошка. Далее дозатор попадает на отсасывающий участок, на котором с него удаляется прилипший к нему снаружи порошок. Одновременно с этим торец открытой нижней стороны дозатора скользит по подвергнутой тщательной юстировке плоской поверхности. Таким путем с нижней стороны дозатора также удаляется лишний порошок, и выравнивается нижнее основание порошкового цилиндрика, находящегося в дозирующей камере. Затем дозатор выходит из отсасывающего участка и чуть позже достигает положения непосредственно над открытым корпусом капсулы. По достижении этого положения порошковый цилиндрик, который имеет точно определенный объем, выталкивается выталкивателем дозатора из дозирующей камеры. Благодаря приведению выталкивателя в вертикальное возвратно-поступательное движение, совершаемое им рывками, порошковый цилиндрик отделяется от торца выталкивателя. В результате цилиндрик порошкового наполнителя падает в корпус капсулы, проходя при этом в свободном падении до дна корпуса капсулы расстояние, которое составляет, например, около 14 мм. При создании изобретения было установлено, что предлагаемый в нем способ контроля заполнения капсул предпочтительно использовать в сочетании с рассмотренным выше способом заполнения капсул, основанным на принципе пробоотборника.

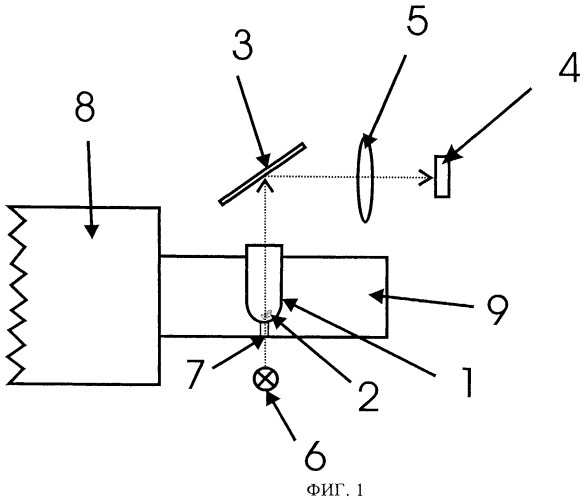

Ниже рассмотрен один из вариантов осуществления предлагаемого в изобретении способа контроля заполнения капсул при его использовании в сочетании со способом заполнения капсул, основанным на принципе пробоотборника. Соответствующее устройство схематично и фрагментарно показано на фиг.1.

Корпуса 1 капсул по отдельности вставлены в соответствующие отверстия (гнезда) матриц из высококачественной стали, которые, в свою очередь, закреплены на салазках 9 транспортировочной системы 8 капсулонаполнительной установки. Салазки 9 кинематически связаны с кулачковым приводом и движутся по примерно круговым траекториям в горизонтальной плоскости под работающими по принципу пробоотборника дозаторами (не показаны). На этой траектории на малом удалении от положения, в котором происходит заполнение корпуса 1 капсулы наполнителем из порошка, имеется участок, на котором салазки 9 с матрицей оказываются в открытом, ничем не закрытом положении и поэтому легко доступны. Вскоре после заполнения корпуса капсулы наполнителем ПЗС-камерой 4 и соответствующей оптикой 3, 5 сверху регистрируется изображение открытого корпуса 1 капсулы и полученные изображения передаются далее на обработку. Для этого снятые камерой изображения передаются в компьютер и подвергаются в нем обработке с применением соответствующего алгоритма. С целью упростить обработку изображений и прежде всего сделать ее максимально нечувствительной к помехам повышают контраст изображений. С учетом этого подсвечивание наполнителя 2 лишь путем освещения корпуса 1 капсулы сверху оказывается неэффективным. Вместо этого корпус 1 капсулы предпочтительно просвечивать снизу интенсивной световой вспышкой и регистрировать изображение в контровом свете, как это схематично обозначено на фиг.1 пунктирными стрелками. Для этого в салазках 9 и в матрицах, в которые вставлены корпуса 1 капсул, предусмотрено сквозное отверстие 7. Корпус 1 капсулы просвечивается светодиодом 6, который расположен ниже плоскости перемещения салазок 9.

Выше плоскости перемещения салазок расположено зеркало 3, которое под прямым углом отражает прошедший сквозь корпус 1 капсулы свет и проецирует его через объектив 5 на ПЗС-чип 4 съемочной камеры. Салазки с корпусами капсул пересекают линию, соединяющую источник света и зеркало, со скоростью примерно 1,30 м/с. Поскольку капсулы имеют диаметр лишь около 5 мм, выбирается соответственно большой масштаб изображения. Для получения тем не менее достаточно четких изображений при таких условиях их регистрации съемочную камеру настраивают на соответственно короткую выдержку. Для достижения хорошего отношения сигнал/шум несмотря на характерное для ПЗС-чипа 4 время накопления и во избежание необходимости слишком широкого открытия диафрагмы объектива с целью обеспечить достаточную глубину резкости капсулу просвечивают высокоинтенсивным светом, излучаемым светодиодом 6. При создании изобретения было установлено, что светодиоды являются простым и надежным источником света соответствующей интенсивности. Выдержка при съемке камерой составляет, например, 50 мкс. За это время корпус капсулы при его перемещении транспортировочной системой успевает пройти расстояние, составляющее примерно 65 мкм. Обусловленная перемещением корпуса капсулы на такое расстояние нерезкость изображения пренебрежимо мала.

Процесс обработки изображений заключается в выполнении следующих отдельных стадий.

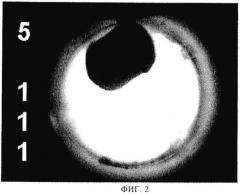

1. Съемочной камерой регистрируется черно-белое (полутоновое) изображение, в которое, как показано на фиг.2, включается метка или идентификатор, позволяющий однозначно соотнести зарегистрированное изображение с корпусом или иной частью конкретной капсулы.

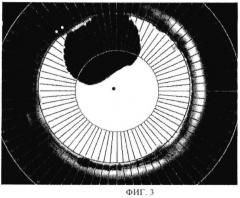

2. Поскольку корпуса капсул не всегда можно увидеть в одном и том же положении, капсулу, как показано на фиг.3, локализуют.

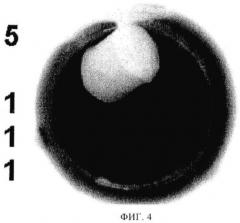

3. Изображение, как показано на фиг.4, обращают.

4. После этого изображение подвергают маскированию, оставляя, как показано на фиг.5, только его ограниченную стенкой капсулы часть.

5. Далее черно-белое изображение с помощью заданного приемлемым образом порогового значения преобразуют, как показано на фиг.6, в двухградационное изображение.

6. Разрушившийся наполнитель характеризуется наличием вогнутых участков по контуру его периметра. Такие вогнутые участки определяют с использованием параметра выпуклости. На фиг.7а и 8а показано по исходному контуру, т.е. по снятому камерой контуру. На фиг.7б и 8б показана сглаженная путем подбора выпуклой аппроксимирующей замкнутой кривой форма снятого камерой контура. Параметр выпуклости α равен частному от деления длины периметра полученной путем сглаживания выпуклой фигуры на длину периметра исходного контура. Для показанного, например, на фиг.7а и 7б случая значение α составляет 0,903, а для показанного на фиг.8а и 8б случая - 0,994. В соответствии с этим изображение на фиг.7а, соответственно 7б, соответствует ненадлежащему заполнению корпуса капсулы, тогда как изображение на фиг.8а, соответственно 8б при значении α, равном практически 1, соответствует надлежащему заполнению корпуса капсулы.

На фиг.9а, 9б, 10а и 10б проиллюстрированы взаимосвязи между поврежденным наполнителем, недостаточно заполненной капсулой и снятым контуром. На фиг.9а показан наполнитель из порошка, не полностью отделившийся от выталкивателя. Часть наполнителя осталась на выталкивателе в дозирующей камере. Обусловлено это может быть, например, неблагоприятными адгезионными свойствами порошка. При регистрации изображения, т.е. после заполнения капсулы, как показано на фиг.9б, наполнитель хотя и не разрушился далее, однако из-за лишь частичного отделения от толкателя растрескался и при контроле заполнения капсул предлагаемым в изобретении способом распознается как дефектный. Показанный на фиг.10а наполнитель имеет неоднородную, т.е. отчасти слишком низкую, плотность и поэтому при усреднении по всему его объему обладает слишком малой плотностью. Обусловлено это может быть, например, неоднородностью слоя порошка или недостаточно плотным заполнением отверстий, образующих погружаемые в слой порошка дозирующие камеры. Как показано на фиг.10б, цилиндрик ("пробка") порошкового наполнителя после помещения в корпус капсулы и при съемке разрушился из-за недостаточной стабильности на несколько частей, по наличию которых, в частности, легко распознать ненадлежащее заполнение капсулы.

На фиг.11а, 11б, 12а и 12б проиллюстрированы взаимосвязи между поврежденным наполнителем, избыточно заполненной капсулой и снятым контуром. На фиг.11а показан наполнитель с неровной нижней стороной. Обусловлено это может быть, например, некачественной настройкой отсасывающего участка. При регистрации изображения, т.е. после заполнения капсулы, как показано на фиг.11б, наполнитель хотя и не разрушился, однако из-за образования неровной нижней стороны его тень на изображении имеет слишком большие размеры и слишком изрезанные неровностями очертания. Поэтому при контроле заполнения капсул предлагаемым в изобретении способом капсула, к которой относится подобное изображение, классифицируется как "негодная".

На фиг.12а показано, что наряду с собственно наполнителем в корпус капсулы попали дополнительные лишние частицы порошка. Обусловлено это может быть налипанием порошка на части дозатора, загрязнением матричных дисков и скоплениями порошка над концом выталкивателя. При регистрации изображения, т.е. после заполнения капсулы, как показано на фиг.12б, наполнитель не разрушился. Однако лишние крошки распознаются алгоритмом обработки изображений. Если площадь таких крошек на изображении превышает некоторый определенный предел, то капсула, вероятно, содержит излишне много порошка и классифицируется как "негодная".

7. В результате запыления капсулонаполнительной машины не исключена возможность изменения оптических свойств системы, прежде всего изменения интенсивности света в изображениях. Так, в частности, различные капсулодержатели, соответственно различные матрицы, обладают из-за различий в качестве их поверхности разными светопропускающими свойствами. Подобные различия в светопропускающих свойствах дополнительно усиливаются при запылении капсулонаполнительной установки. Поскольку капсулонаполнительная установка длительно работает в непрерывном режиме, в периоды между техническим обслуживанием ее очистка невозможна. Как показывает практика, степень запыленности каждой матрицы существенно отличается от степени запыленности других матриц. Обусловлено это индивидуальными различиями в качестве поверхности отверстий матриц и механической нестабильностью в зоне отсасывания пыли в капсулонаполнительной машине. Вследствие этого различия в светопропускающих свойствах отдельных матриц постоянно продолжают медленно расти при длительной работе капсулонаполнительной машины в непрерывном режиме вплоть до постепенного достижения состояния "установившейся запыленности". Подобный процесс может привести к тому, что интегральная интенсивность света в изображениях, относящихся к определенным матрицам, в конечном итоге будет различаться на 30 и более процентов, как это показано на фиг.13.

Интегральная интенсивность света в изображениях непрерывно контролируется и регистрируется для каждого номера матрицы с помощью компьютерной программы, как это показано на фиг.13. Средняя интегральная интенсивность света в изображениях каждой отдельной матрицы является входной величиной для алгоритма регулирования, который определяет отклонение интенсивности света от заданного значения и подстраивает подаваемое на светодиод напряжение таким образом, чтобы фактическая интенсивность света в изображении постепенно приближалась к заданному значению. Таким образом, для каждой матрицы существует точно свой алгоритм регулирования и свое, специфичное для нее изменяющееся во времени напряжение, подаваемое на светодиод. После обработки каждого изображения компьютерная программа по специально предназначенной для этого шине передает в программируемый контроллер относящееся к текущей матрице заданное значение напряжения, которое должно подаваться на светодиод. Это значение напряжения сохраняется в адресуемом регистре памяти программируем