Способ ультразвукового контроля молекулярно-массового распределения полимера в растворе

Иллюстрации

Показать всеИспользование: для определения молекулярно-массового распределения полимера в растворе. Сущность: заключается в том, что выполняют заполнение камеры раствором полимера, излучение импульсов, прием импульсов, прошедших образец, расчет скорости распространения и коэффициента затухания ультразвука, при этом импульсы излучают с различной частотой и на основе массива коэффициентов затухания и скоростей распространения ультразвука рассчитывают функцию молекулярно-массового распределения полимера в растворе по определенному математическому выражению. Технический результат: обеспечение возможности разработки способа ультразвукового контроля молекулярно-массового распределения раствора полимера, позволяющего оперативно определять величину молекулярно-массового распределения раствора полимера. 4 ил.

Реферат

Изобретение относится к промышленности синтетического каучука, в частности к области диагностики полимеров ультразвуковыми методами контроля вязкоупругих свойств, и может быть использовано для определения молекулярно-массового распределения полимера в растворе.

Известны механические способы определения молекулярно-массового распределения (ММР), где на поверхность образца полимера воздействуют с постоянной силой полусферическим пуансоном, измеряя при этом расстояние, на которое пуансон продавливает поверхность полимера. При этом равномерно, т.е. с постоянной скоростью, повышают температуру образца [Патент РФ №2105285 опубл. 20.02.1998], получают термомеханическую кривую (ТМК). Определяют модуль Юнга, производят ряд вычислений, по которым судят о ММР. Либо образец замораживают до стеклообразного состояния, через полусферический зонд прикладывают к нему постоянно действующую нагрузку с воздействием в пределах высокоэластической деформации, нагревают его с постоянной скоростью до температуры начала разложения, в процессе нагревания измеряют деформацию образца сетчатого полимера вдоль оси приложения нагрузки с компенсацией его теплового расширения, по указанной величине деформации находят величину средней молекулярной массы [Патент РФ №2023255, опубл. 15.11.1994].

Недостатками предлагаемых решений является применение внешних энергетических воздействий (повышение, понижение температуры), связанных с дополнительными конструктивными доработками и затратами на нагрев либо охлаждение поверхности.

Известны акустические способы определения реологических показателей, например способ [Патент РФ №2417364, опубл. бюл. №12 27.04.2011], предусматривающий погружение магнитострикционного элемента в контролируемую жидкую среду, создание в зоне размещения магнитострикционного элемента постоянного подмагничивающего поля и переменного магнитного поля, возбуждающего продольные колебания магнитострикционного элемента, отключение переменного магнитного поля, определение резонансной частоты сигнала, генерированного в катушке магнитострикционным элементом, вычисление вязкости жидкой среды, дополнен новой совокупностью операций, которая заключается в том, что осуществляют контроль температуры магнитострикционного элемента и проводят компенсацию температурной зависимости частоты собственных колебаний магнитострикционного элемента перед вычислением вязкости жидкой среды.

Недостатками акустических способов являются тонкая предварительная настройка датчиков по температуре, большое число пошаговых операций.

Наиболее близким по технической сущности и достигаемому эффекту является способ ультразвукового контроля средневесовой молекулярной массы полимеров в растворе [Патент РФ №2418298, опубл. бюл. №13 10.05.2011], включающий заполнение камеры раствором полимера, излучение импульсов ультразвуковых колебаний, прием импульсов, прошедших образец, расчет скорости распространения и коэффициента затухания ультразвука, расчет средневесовой молекулярной массы полимера в растворе на основе коэффициента затухания и скорости распространения ультразвука.

Недостатком является то, что этим способом нельзя контролировать и определять величину молекулярно-массового распределения полимера в растворе.

Технической задачей изобретения является разработка способа ультразвукового контроля молекулярно-массового распределения раствора полимера, позволяющего оперативно определять величину молекулярно-массового распределения с целью повышения эффективности управления процессом полимеризации.

Для решения технической задачи изобретения в предложенном способе ультразвукового контроля молекулярно-массового распределения полимеров в растворе, включающем заполнение камеры раствором полимера, излучение импульсов, прием импульсов, прошедших образец, расчет скорости распространения и коэффициента затухания ультразвука, новым является то, что импульсы излучают с различной частотой и на основе массива коэффициентов затухания и скоростей распространения ультразвука рассчитывают молекулярно-массовое распределение полимера в растворе по формуле

где α - коэффициент затухания ультразвука, м-1; с - скорость распространения ультразвука, м/с; τ=1/ω - время релаксации, с; ω - частота ультразвуковых колебаний, рад/с; ρ - плотность раствора полимера, кг/м3; молекулярно-массовое распределение; kMM1, kMM2, kτ1, kτ2 - параметры математической модели связи ММР с акустическими характеристиками раствора полимера;

- число экспериментальных точек;

Δτ - шаг дискретизации по времени, с; τmax, τmin - максимальное и минимальное значения времени релаксации, с;

- коэффициент нормировки.

Технический результат изобретения заключается в возможности оперативного определения функции молекулярно-массового распределения полимера в растворе с целью повышения эффективности управления процессом полимеризации.

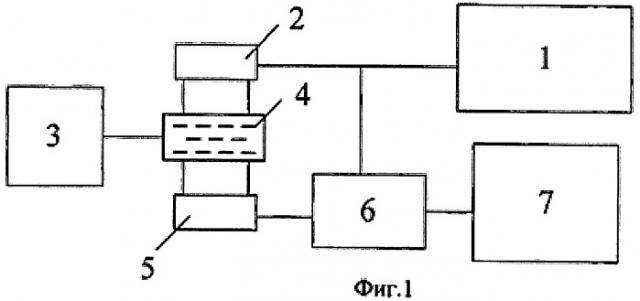

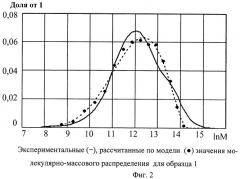

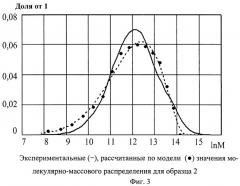

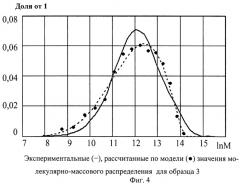

На фиг.1 представлена блок-схема, реализующая предлагаемый способ ультразвукового контроля ММР полимеров в растворе. На фиг.2-4 показаны графики зависимости экспериментальных и расчетных значений ММР.

Способ ультразвукового контроля ММР полимеров в растворе осуществляется следующим образом.

Исследуемый раствор полимера заливают в камеру 4 и помещают между излучателем 2 и приемником 5. С помощью термостата 3 в камере 4 поддерживается постоянная температура. С генератора 1 электрический сигнал определенной частоты и длительности подается на излучатель 2, ультразвуковой импульс с которого, пройдя раствор полимера в камере, попадает в приемник 5 и преобразуется в электрический сигнал с параметрами, зависящими от свойств образца раствора полимера. Электрические сигналы с генератора 1 и приемника 5 подаются на цифровой осциллограф 6, а затем данные с осциллографа подаются на вычислительное устройство 7, где осуществляется обработка данных осциллографа, заключающаяся в определении коэффициента затухания и скорости распространения ультразвука в образце раствора полимера.

Основными определяемыми акустическими характеристиками материалов являются коэффициент затухания и скорость распространения ультразвука, которые определяются по формулам [Бражников Н.И. Ультразвуковые методы [Текст]. / Н.И.Бражников: под ред. Н.Н.Шумиловского. - М.-Л.: Энергия, 1965.-248 с.]:

где h - расстояние, пройденное сигналом, м; t - время прохождения сигнала через образец, с; Aизл - амплитуда излученного сигнала, В; Aпр - амплитуда принятого сигнала, B.

Введя замену , получим зависимость релаксационного спектра от акустических параметров:

где H(τ) - релаксационный спектр.

ММР связано с релаксационным спектром следующей зависимостью:

где число экспериментальных точек; Δτ - шаг дискретизации по времени, с; τmax, τmin - максимальное и минимальное значения времени релаксации, с.

Подставив (3) в (4), получим зависимость ММР от акустических характеристик:

где α - коэффициент затухания ультразвука, м-1; с - скорость распространения ультразвука, м/с; ω - частота ультразвуковых колебаний, рад/с; ρ - плотность раствора полимера, кг/м3; τ=1/ω - время релаксации, с; - молекулярно-массовое распределение; kMM1, kMM2, kτ1, kτ2 - параметры математической модели связи ММР с акустическими характеристиками раствора полимера;

- число экспериментальных точек;

Δτ - шаг дискретизации по времени, с; τmax, τmin - максимальное и минимальное значения времени релаксации, с;

- коэффициент нормировки.

Способ ультразвукового контроля ММР полимеров в растворе поясняется следующим примером.

Три образца растворов полимеров поочередно заливают в камеру и термостатируют при температуре 25°С, после чего через них пропускают ультразвуковые сигналы частотой от 1,5 до 3 МГц с шагом 0,1 МГц и рассчитывают значения их коэффициентов затухания и скоростей распространения. Осуществляют параметрическую идентификацию зависимости

в результате чего получают значения параметров kMM1=1,238, kMM2=0,266, kτ1=-8,596, kτ2=114,054. Коэффициент парной корреляции равен 0,86, среднее относительное отклонение расчетных значений ММР от экспериментальных, полученных по гельпроникающей хроматографии с помощью прибора Breeze фирмы Waters., составило 7,1%, что говорит о тесной корреляционной связи и высокой точности определения ММР полимера в растворе. Экспериментальные и расчетные зависимости ММР приведены на фиг.2-4.

Как видно из примера и фиг.2-4, на основе коэффициентов затухания и скоростей распространения можно определить ММР с достаточной точностью и оперативностью.

В примере параметрическая идентификация зависимости (5) осуществлена компьютерной обработкой данных экспериментов, заключающейся в минимизации целевых функций (суммы квадратов отклонений расчетных значений молекулярно-массового распределения от экспериментальных) численным методом градиента.

Предложенный способ ультразвукового контроля молекулярно-массового распределения полимера в растворе позволяет оперативно и с приемлемой погрешностью определить ММР полимера в растворе, что дает возможность эффективного управления процессом полимеризации.

Способ ультразвукового контроля молекулярно-массового распределения полимеров в растворе, включающий заполнение камеры раствором полимера, излучение импульсов, прием импульсов, прошедших образец, расчет скорости распространения и коэффициента затухания ультразвука, отличающийся тем, что импульсы излучают с различной частотой и на основе массива коэффициентов затухания и скоростей распространения ультразвука рассчитывают функцию ММР полимера в растворе по формуле: где α - коэффициент затухания ультразвука, м-1; с - скорость распространения ультразвука, м/с; ω - частота ультразвуковых колебаний, рад/с; ρ - плотность раствора полимера, кг/м3; τ=1/ω - время релаксации, с;ϖ=(M(τj)) - молекулярно-массовое распределение; kMM1, kMM2, kτ1, kτ2 - параметры математической модели связи ММР с акустическими характеристиками раствора полимера; число экспериментальных точек; Δτ - шаг дискретизации по времени, с; τmax, τmin - максимальное и минимальное значение времени релаксации, с; коэффициент нормировки.