Способ получения никелевой волоконной электродной основы с развитой поверхностью волокон для химических источников тока и полученная этим способом никелевая волоконная основа электрода

Иллюстрации

Показать всеПредложенное изобретение относится к способу получения никелевой волоконной электродной основы с развитой поверхностью волокон, преимущественно для химических источников тока и катализаторов, в котором осуществляют синтез никелевых волокон в водном растворе, содержащем ионы никеля в присутствии щелочи, pH буфера, сурфактанта (поверхностно-активного вещества) и в присутствии неоднородного магнитного поля величиной 0,01 до 1 Тл. Восстановление ионов никеля восстанавливающим агентом проводят при температуре от 70 до 160°C в течение периода времени от 0,5 мин до 3 ч, при этом соотношение вводимого поверхностно-активного вещества (ПАВ) находится в диапазоне от 8·10-4 М до 5·10-2 М. Никелевая волоконная электродная основа, полученная в соответствии с предложенным способом, обладает развитой поверхностью волокон, до 12 м2/г, состоящей из конусовидных частиц, при этом высота конусовидных частиц меняется в диапазоне от 50 до 2500 нм, угол раствора конуса от 5° до 20°, радиус закругления острия конуса от 5 до 50 нм, среднее расстояние между конусами от 80 до 1500 нм; диаметр волокон от 0,2 до 20 мкм и/или от 60 до 100 нм. Предложенный способ обеспечивает возможность получения никелевых волокон с заранее заданными свойствами, которые позволяют увеличить удельную емкость электродной основы из таких никелевых волокон. 2 н.п. ф-лы, 7 ил., 1 табл., 7 пр.

Реферат

Изобретение относится к способам производства никелевой волоконной электродной основы с развитой поверхностью волокон для химических источников тока и полученной этим способом никелевой волоконной основе электрода. Изобретение предназначено для применения преимущественно в производстве оксидно-никелевых электродов для щелочных аккумуляторов, а именно газонепроницаемых щелочных никелевых аккумуляторов, может быть использовано в любых иных видах аккумуляторов, не на основе никеля. Изобретение может быть использовано в иных областях техники и технологий, там, где требуется развитая поверхность электрода для повышения реакционной способности заявляемой волоконной электродной основы, например в химическом катализе.

Как правило, в ХИТ используют пористые электроды для ускорения электрохимических реакций (или, что эквивалентно, для снижения электродной поляризации). Пористые электроды изготавливают либо из дисперсных материалов (порошки, волокна), либо путем соответствующей обработки гладких (массивных) электродов.

Положительный электрод на основе гидроксидов никеля, называемый оксидно-никелевым или просто никелевым электродом, применяется в аккумуляторах нескольких систем. Следует отметить отличительные особенности никель-кадмиевого (НК) аккумулятора. В первую очередь, НК-аккумулятор отличается низким значением саморазряда (5-10% от удельной емкости в месяц), поэтому он незаменим в системах с длительным хранением батарей в заряженном состоянии. Это прежде всего батареи, расположенные в труднодоступных местах, не требующие постоянного ухода. Низкое значение саморазряда обусловливает меньший объем газовыделения как при хранении батарей, так и при их заряде. Поэтому снижаются требования по вентиляции аккумуляторных помещений.

Никель-кадмиевые батареи имеют более широкий диапазон температуры эксплуатации, а именно от -50 до +60°C, что делает их незаменимыми для применения как в районах с холодным климатом, так и в тропиках.

К особенностям НК-аккумуляторов также относится более высокая отдача по энергии из-за более низкого коэффициента перезаряда и, как следствие, меньший расход электролита (воды) в зарядном процессе.

Реагентами в НК-аккумуляторах служат гидроксид никеля и кадмий, электролитом - раствор КОН, поэтому они называются щелочными аккумуляторами. Имеются три основных вида НК-аккумуляторов: негерметичные с ламельными (ламельные аккумуляторы) и спеченными электродами (безламельные аккумуляторы) и герметичные. Наиболее дешевые ламельные НК-аккумуляторы характеризуются плоской разрядной кривой, высокими ресурсом и прочностью, но невысокой удельной энергией. Удельная энергия, скорость разряда аккумуляторов со спеченными электродами выше, они работоспособны при низких температурах, но дороже, характеризуются эффектом «памяти» и способностью к тепловому разгону.

В последнее время начинают применяться волоконные электроды для аккумуляторов на основе никеля [1, 2]. Волоконные (как и металловойлочные) электроды имеют высокопористую основу, изготовленную из никелевых или углеродных волокон. Пористость этих основ - 95% и более. Металловойлочный электрод выполнен на базе никелированного полимерного или углеграфитового фетра. Толщина электрода в зависимости от его назначения находится в диапазоне 0,8-10 мм. Активная масса вносится в войлок различными методами в зависимости от его плотности. Применяются электрохимическая пропитка, намазка суспензии, вибрационное заполнение сухой активной массой с последующей подкаткой готового электрода. В последнее время для приготовления суспензии получил применение мелкодисперсный порошок Ni(OH)2, кристаллизация которого остановлена на стадии образования зародышей (так называемый сферический гидроксид никеля). Вместо войлока может применяться пеноникель, получаемый никелированием пенополиуретана с последующим отжигом в восстановительной среде. В высокопористую среду вносятся обычно методом намазки паста, содержащая гидроксид никеля, и связующее. Затем основа с пастой сушится и вальцуется. Волоконные, металловойлочные и пенополимерные электроды характеризуются высокой удельной емкостью и высоким ресурсом [3, 4, 8].

Изобретение отличается от аналогов тем, что направлено преимущественно на получение никелевых волокон с развитой поверхностью для электродных основ.

В мире существуют не менее пятидесяти тысяч производителей никелевых волокон, которые для получения волоконных основ электродов используют различные методы. На настоящем уровне развития технологий методы изготовления волокон для токопроводящих основ электродов подразделяются на физические, химические и электрохимические. К физическим относятся метод вытягивания волокна иглой из расплава никеля, находящегося при температуре выше точки плавления никеля, и метод распыления атомов никеля из сопла на подложку - газофазный метод получения волокон [5]. К электрохимическим относится метод осаждения никеля из раствора его соли в специальную матрицу, в которую никель осаждается в виде волокон [6]. Однако эти методы получения никелевых волоконных электродных основ относятся к микротехнологиям и получаемые с их помощью волокна имеют диаметры в диапазоне 0,3-20 микрон и обладают гладкой поверхностью, что ограничивает удельную площадь поверхности волокон.

В настоящее время не существует физических или электрохимических методов получения волокон с развитой поверхностью и заданными свойствами за один этап технического процесса. Наиболее предпочтительным методом получения никелевых волокон с развитой поверхностью является химический метод. Этот метод благодаря образованию волокон по механизму самоорганизации позволяет создавать волоконную основу за один этап технического процесса. Химический метод получения волокон с развитой поверхностью из наноконусов интенсивно разрабатывается с 2002 года [5]. Однако его возможности для применения в создании электродов химических источников тока с развитой поверхностью совершенно не исследованы.

Возможности в создании электродов химических источников тока с развитой поверхностью относятся к области нанотехнологий. Скорость протекания реакций на электроде определяется следующей характеристикой:

- время диффузионного процесса τ, которое ограничивает скорость движения зарядов в активном веществе электрода аккумулятора. А именно, время диффузионного процесса τ связано с характерным размером частиц активного вещества d уравнением второго закона Фика (закон диффузии), приближенно оно равно

где D - коэффициент диффузии активного вещества. Таким образом, становится ясным, что размер частиц определяет время диффузии и, следовательно, ограничивает скорость переноса зарядов. Для достижения низких значений τ необходимо уменьшать размер частиц активного вещества электрода, что возможно только при переходе к наночастицам.

В соответствии с общепринятой теорией, кинетика процессов на оксидно-никелевом электроде, в производстве которого в основном применяется изобретение, определяется скоростью твердофазного переноса протонов [7]. При разряде или заряде аккумулятора в активном веществе оксидно-никелевого электрода происходит диффузия протонов от поверхности раздела фаз к центру зерна активного вещества, поэтому время диффузионного процесса τ можно оценивать как минимальное время разряда/заряда. Механизм протекающих реакций на поверхностях электродов аккумуляторов таков, что только с применением методов нанотехнологий можно увеличить максимальный ток разряда/заряда аккумулятора при обеспечении емкости аккумулятора, равной его номинальной емкости. Также следует отметить, что это условие необходимое, но не достаточное, т.к. это объяснение не учитывает наличия факта существования границ между частицами (границы раздела фаз), что затрудняет переход зарядов от частицы к токопроводящей основе и от одной частицы к другой, конкретный механизм перехода обусловлен устройством токоотвода. Таким образом, из этого следует, что в обычных электродах этот механизм не учитывает характерные особенности (возможности) использования наноразмерных частиц при применении их в активном веществе электрода.

Заявленное техническое решение относится к группе изобретений, связанных единым изобретательским замыслом, и представляет собой способ получения никелевой волоконной электродной основы с развитой поверхностью волокон и полученную этим способом никелевую электродную волоконную основу с развитой поверхностью волокон. Полученная заявленным способом волоконная основа за счет своих свойств может быть эффективно применена в химических источниках тока и катализаторах.

Основной особенностью данной никелевой электродной основы является развитая поверхность волокон, состоящая из конусовидных частиц. Диаметр волокон составляет от 0,06 до 20 мкм (радиус соответственно 0,03-10 мкм). Размеры конусовидных частиц зависят от диаметра волокон (от радиуса соответственно), при этом диаметр у основания конуса меняется от 10 до 1000 нм (радиус соответственно от 5 до 500 нм).

Сущность заявленного технического решения заключается в том, что оно основано на улучшении характеристик поверхности волокон. Полученные волокна обладают развитой поверхностью с наноконусами. Это позволяет при одной и той же массе активного вещества уменьшить толщину его слоя и, как следствие, увеличить доступность частиц активного вещества для подвода и отвода электрических зарядов. Такое решение позволяет задействовать возможности наноразмерных частиц и при этом избежать появления границ раздела фаз между частицами активного вещества, поэтому оно оптимально для быстрого притока и оттока зарядов с активного вещества.

Следствием такого решения является увеличение контролируемого показателя - максимального тока разряда/заряда электрода при как минимум сохранении его емкости, которое превосходит известные в мире показатели. Это понятно с учетом второго закона Фика (см. формулу 1). Для характеристики режима разряда обычно используют нормированный ток, который определяется как отношение тока разряда или заряда к номинальной емкости. Нормированный ток имеет размерность обратного времени, режим разряда 20 C соответствует режиму разряда нормированным током 0,05 ч-1. Режим разряда 1 C соответствует режиму разряда нормированным током 1 ч-1 [8]. Время диффузионного процесса из формулы (1) существенно влияет на величину нормированного тока, что иллюстрируется на следующем примере. Сравним обычную никелевую волоконную электродную основу с диаметром волокон 2 мкм и наиболее близкую к ней по характеристикам полученную заявителем никелевую волоконную электродную основу с диаметром волокон 1,7 мкм, высотой наноконусов 450 нм и расстоянием между наноконусами 365 нм. Примем, что характерная толщина слоя активного вещества, а именно гидроксида никеля, для электрода с гладкими волокнами составляет 500 нм. С учетом высокой пористости поверхности полученных заявителем волокон, можно принять, что для электрода с волокнами с развитой поверхностью она также составляет 500 нм. Для обычных гладких волокон время диффузионного процесса τ по формуле (1) будет соответствовать размеру частиц 500 нм. Для волокон с наноконусами длина диффузии протонов, рассчитанная из геометрических характеристик электрода, будет меняться от 50 до 190 нм и в среднем составит 140 нм. Это приведет к тому, что среднее время диффузии протонов для электрода с волокнами с развитой поверхностью уменьшится в 13 раз, поскольку время диффузионного процесса квадратично уменьшается с уменьшением длины пути диффузии протонов в активном веществе. Так как предполагается, что количество активного вещества на обоих электродах одинаково, то можно считать одинаковой и емкость аккумулятора при постоянном значении тока разряда Cp. Максимальный ток разряда равен:

следовательно, уменьшение в 13 раз времени диффузии протонов в активном веществе приведет примерно к тринадцатикратному увеличению максимального тока. Поэтому логически следует вывод, что использование волоконной электродной основы с развитой поверхностью из наноконусов и использование нановолокон позволит увеличить максимальный ток разряда/заряда аккумулятора до 25 раз. Это позволит существенно расширить диапазон режимов заряда и разряда электрода с волоконной токопроводящей основой до 30 C.

При использовании никелевых волокон с наноразмерной толщиной (60-100 нм) в пеноникелевой и спеченной никелевой электродных основах режим разряда может достигнуть еще более высоких значений нормированного тока - 120 C при сохранении емкости. Спеченная и пеноникелевая электродные основы обладают значениями нормированного тока разряда/заряда до 20 C, высокими по сравнению с волоконной основой [12]. Используя нановолокна, нормированный ток разряда/заряда дополнительно увеличивается и диапазон разряда/заряда расширяется. Имеются экспериментальные факты, демонстрирующие возможность такого увеличения нормированного тока разряда и увеличения максимального тока до 2,5 кА при сохранении емкости аккумулятора в спеченной электродной основе [9].

Характерной особенностью заявленного технического решения является получение волокон с характерным (минимально возможным) радиусом закругления конусов на поверхности получаемых волокон. Данная особенность связана с токопроводящими свойствами волокон в нанометровом диапазоне - в зависимости от радиуса закругления острия конусов, как известно из уровня техники, меняются потенциалы окисления и восстановления материала на острие конуса. При этом в собственно электродной основе процессы окисления и восстановления не происходят, а лишь поддерживаются, за счет подведения и отведения электронов в области реакций на активном веществе. Факт уменьшения потенциалов материала при уменьшении размера наночастиц [10] говорит о том, что на острие конуса движение электронов происходит эффективнее при переходе из активного вещества в токопроводящую основу. Описанное качество вместе с большой шероховатостью (удельной площадью поверхности) волокон обуславливает ускорение реакций на электроде с токопроводящей основой с развитой поверхностью.

Поэтому, определяя характеристики поверхности волокон, кроме такой общеизвестной характеристики, как удельная площадь поверхности σ, заявитель должен рассмотреть геометрические характеристики этих конусов, а именно:

- радиус закругления r,

- высота конуса h,

- угол раствора конуса α:

,

где R - радиус основания конуса,

- среднее расстояние между вертикальными осями конусов Δ:

,

где n - среднее число конусов на единицу длины (на 1 м).

Как уже было сказано выше, радиус закругления вызывает интерес тем, что от его значения зависят потенциалы окисления/восстановления материала. Высота конуса и радиус основания характеризуют конус как проводник, и основным требованием к конусу является то, что он должен эффективно проводить электроны при любых значениях высоты и угла раствора конуса. Поскольку волокна с конусами имеют шероховатость в отличие от гладких волокон, то для оценки шероховатости волокон используется фактор шероховатости волокон k:

.

По определению k равен отношению истинной площади поверхности к геометрической [11].

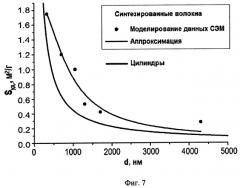

При уменьшении диаметра волокон происходит гиперболический рост удельной площади поверхности волокон. Экспериментально наблюдаются два противоположных процесса, влияющих на удельную площадь поверхности. С одной стороны, при уменьшении диаметра гладких волокон от 1 микрона до 100 нм (в 10 раз) удельная площадь поверхности возрастает от 0,45 м2/г до 4,5 м2/г, т.е. в 10 раз. С другой стороны, если рассматривать волокна с развитой поверхностью, то при уменьшении диаметра уменьшается их шероховатость. Однако даже если фактор шероховатости нановолокон принять равным единице, как у гладких волокон, и в этом случае удельная площадь поверхности нановолокон по меньшей мере в два раза выше, чем у шероховатых волокон любого диаметра. Приравнивание шероховатости нановолокон единице соответствует отсутствию шипов. Благодаря высокой удельной площади поверхности нановолокна представляют собой наиболее практически значимые волокна для создания электродов для аккумуляторов.

С точки зрения характеристики волокон с наноконусами как проводника необходимо сказать об их кристалличности и химическом составе. Для определения кристаллических свойств используется метод РСА (рентгеноструктурный анализ), который определяет содержания примесей в кристалле и характеризует степень кристалличности по ширине пиков.

Основным отличием изобретения является то, что заявленная волоконная электродная основа с развитой поверхностью волокон по контролируемому показателю - максимальному току разряда/заряда превосходит известные в мире показатели и обеспечивает номинальную емкость при режимах разряда нормированным током от 20 C и выше.

Из исследованного уровня техники широко известны технические решения - аналоги, по способу(ам) получения волокна и собственно волокну(ам).

В изобретении по патенту США №6,375,703 был разработан способ (метод) синтеза никелевых волокон, более дешевый и простой по сравнению с известными аналогами, с целью их применения в экранах для защиты персонала и окружающей среды от воздействия электромагнитного излучения. Среди областей применения никелевых волокон, названных в тексте патента, не указано их применение в качестве токопроводящей электродной основы, как в химических источниках тока, так и в катализаторах, для реализации целей заявленного технического решения.

Сущность указанного метода заключается в синтезе никелевых волокон, включающем водный раствор, содержащий ионы никеля в присутствии щелочи, pH буфера и магнитного поля, восстановление названных ионов никеля восстанавливающим агентом при температуре 80-100°C в течение периода времени для того, чтобы сформировать никелевые волокна в названном водном растворе, где названный водный раствор имеет значение pH не меньше чем 11,0 в течение названного периода времени. При этом указанный метод характеризуется тем, что синтез никелевых волокон, включающий водный раствор, содержащий ионы никеля, происходит в присутствии поверхностно-активных веществ (ПАВ). Никелевые волокна имеют диаметр от 0,1 до 20 микрон, длину от 1 до 100 мм, пористость не менее 95%. Способ основан на гидразиновой методике, которая позволяет синтезировать чистый никель.

Характерными недостатками указанного способа (метода) является то, что имеется низкая концентрация ПАВ до 1·10-2 М и узкий температурный диапазон синтеза 80-100°C, что ограничивает возможности метода по синтезу волокон с заранее заданными свойствами.

Наиболее близкими аналогами, совпадающими с заявленным техническим решением как по характеристикам волоконной основы, так и по назначению в аккумуляторной промышленности, являются следующие.

Известен способ изготовления оксидно-никелевого электрода на основе никелевых волокон, позволяющий получить легкий по массе электрод с высокой удельной энергией (патент США №6,265,112).

Сущность этого метода производства улучшенного никелевого волоконного электрода заключается в следующем:

- получении никелевой волоконной основы,

- электрохимической пропитке полученной никелевой волоконной основы в водном растворе и посредством этого производстве электрода,

- погружении данного электрода в раствор нитрата кобальта в течение приблизительно 20 минут и, таким образом, увеличении коэффициента использования данного электрода (где коэффициент использования электрода - это отношение измеренной емкости к теоретически рассчитанной емкости на основе массы осажденного активного вещества),

- погружении данного электрода в раствор гидроксида калия (КОН) и подвергании электрода примерно восьми 20-минутным циклам заряда и примерно восьми 20-минутным циклам разряда при плотности тока около 70 мА/см2, для того чтобы индуцировать окислительно-восстановительную реакцию, и погружении данного электрода в тот же раствор нитрата кобальта второй раз, в течение приблизительно 20 минут, и, таким образом, увеличении коэффициента использования данного электрода до 100% [12].

Недостатком данного решения является ровная и гладкая поверхность волоконной основы, что значительно снижает максимальный ток заряда/разряда аккумулятора. А именно, в описании к патенту США №6,265,112 фактическая емкость электрода начинает существенно снижаться уже при значениях нормированного тока больше 3С.

Известен композитный материал для оксидно-никелевого положительного электрода с включенным в его активное вещество проводником, в частности проводящей сеткой из никелевых волокон, и способ его изготовления, позволяющий получить электрод с повышенной токопроводимостью (патент США №6,177,213).

Сущность композитного положительного материала для использования в электрохимических ячейках заключается в следующем:

данный материал включает в себя

- частицу материала положительного электрода; и

- проводящий материал, по крайней мере частично включенный в пределах внутренней части названной частицы положительного электродного материала [13].

Недостатками данного решения являются:

- ровная и гладкая поверхность волокон (проводящего материала),

- слишком большой диаметр волокон (проводящего материала), находящийся в диапазоне от 0,1 до 1 мкм, что значительно снижает максимальный ток заряда/разряда электрода (аккумулятора),

- и как следствие эти показатели ограничивают контролируемые показатели аккумуляторов, в которых преимущественно планируется использование заявленного решения, преимущественно на высоких скоростях разряда/заряда - емкость, максимальный ток разряда/заряда, мощность аккумулятора, удельная энергия.

А именно, в патенте США №6,177,213 характеристика нормированного тока заряда/разряда отдельно не рассматривалась, однако рассматривая аккумуляторы на основе никеля в целом, их обычные режимы разряда лежат в пределах 1-5 C, а максимальные не превышают 20 C.

Кроме этого, из исследованного уровня техники известны водородные генераторы топливных ячеек, где никелевые волокна с гладкой поверхностью используются в качестве катализаторов [14].

Данные устройства характеризуются аналогичными недостатками, что ограничивает скорость протекания реакции получения водорода.

Таким образом, обобщая вышеприведенные недостатки аналогов, можно сделать следующие выводы.

В отношении главного недостатка, приводящего к снижению максимального тока аккумулятора, - слишком большое значение времени диффузии протонов в активном веществе.

Все указанные недостатки аналогов возникают при использовании токопроводящей электродной основы, не имеющей развитой поверхности, в которой не задействованы приведенные возможности наноразмерного вещества (заявленной электродной основы). Таким образом, можно констатировать следующее - известные из уровня техники волокна имеют существенные недостатки, выражающиеся в имеющей место быть ровной и гладкой поверхности волокон (волоконной электродной основы).

Известный химический метод получения волокон имеет слишком узкий диапазон значений концентраций ПАВ и температуры, что ограничивает его возможности в получении волокон с заранее заданными свойствами.

Эти недостатки устраняются заявителем при реализации заявленного технического решения - заявленного решения в отношении синтеза и использовании электродной основы с развитой поверхностью.

Аналогом заявленного способа по совпадению общих признаков заявляемого способа и вещества является изобретение по патенту США №6,375,703 [5], выбранное заявителем в качестве прототипа.

Описанный в заявленном техническом решении способ значительно развивает и дополняет известное как таковое из уровня техники решение по изобретению, раскрытому в способе (методе) синтеза никелевых волокон, приведенном в описании к патенту США №6,375,703.

Так, например, известное решение применено для реализации цели - изготовления волокон для применения в экранах для защиты от электромагнитного излучения, т.е. для обеспечения защиты персонала и окружающей среды от вредного воздействия электромагнитного излучения, и не преследует заявленную в данном техническом решении цель - использование их (волокон) в аккумуляторной промышленности.

Так, например, продолжая анализ известного уровня техники - целью известного изобретения по патенту США №6,375,703 была разработка метода синтеза никелевых волокон, более дешевого и простого по сравнению с аналогами, с нацеленностью на их конкретное применение в экранах электромагнитного излучения.

Из анализа описания текста патента США №6,375,703 можно констатировать неизвестность его применения в катализаторах и химических источниках тока, т.к. данные цели не были указаны в заявленных целях известного, описанного выше изобретения.

Кроме этого, следует отметить то, что недостатками этого метода являются отсутствие описания особенностей технологии получения волокон как таковых с заданными свойствами (с развитой - шероховатой поверхностью) и отсутствие в тексте описания технологических условий (конкретного способа) получения нановолокон с шероховатой поверхностью.

Задачей заявленного технического решения является повышение контролируемых показателей, используемых преимущественно в аккумуляторной промышленности, а именно:

- уменьшение времени диффузионных процессов в электроде,

- значительное уменьшение диаметра волокон,

- увеличение удельной площади поверхности,

- увеличение емкости,

- увеличение максимального ток разряда,

- увеличение мощности,

- увеличение удельной энергии электрода.

Сущность заявленного способа

Способ получения никелевой волоконной электродной основы с развитой поверхностью волокон для химических источников тока и катализаторов, заключающийся в синтезе никелевых волокон, включающем водный раствор, содержащий ионы никеля в присутствии щелочи, pH буфера, поверхностно-активного вещества и магнитного поля, восстановление названных ионов никеля восстанавливающим агентом в течение периода времени для того, чтобы сформировать никелевые волокна в названном водном растворе, характеризуется соотношением поверхностно-активного вещества, вводимого в виде цетилтриметиламмонийбромида в количестве 1·10-2-5·10-2 М или в виде его сочетания с полиэтиленгликолем (М=5000-20000) в количестве 8·10-4-5·10-3 М, при этом процесс ведут в диапазоне температур от 70 до 160°C, при этом осуществляют воздействие переменным и неоднородным магнитным полем величиной в диапазоне от 0,01 до 1 Тл и временем воздействия полем от 0,5 мин до 3 часов, и обеспечивает получение поверхности никелевых волокон с заранее заданными свойствами, никелевая волоконная электродная основа, полученная в соответствии с п.1 формулы изобретения, обладающая развитой поверхностью волокон для химических источников тока и катализаторов, характеризуется тем, что обладает развитой поверхностью волокон до 12 м2/г, состоящей из конусовидных частиц, при этом высота конусовидных частиц меняется в диапазоне от 50 до 2500 нм, угол раствора конуса от 5° до 20°, радиус закругления острия конуса от 5 до 50 нм, среднее расстояние между конусами от 80 до 1500 нм; диаметром волокон от 0,2 до 20 мкм и/или диаметром, который находится в диапазоне от 60 до 100 нм.

Заявленное техническое решение реализуется более подробно следующим образом.

Для практической реализации предлагаемого способа необходимо использовать стеклянную колбу или автоклав, термостат или нагревательную печь.

В рамках заявленного способа в лаборатории были исследованы условия синтеза и выявлено влияние различных физико-химических факторов на управляемые характеристики получаемых никелевых волокон. А именно, варьировались в широких диапазонах:

- температура синтеза - 70-160°C;

- состав реагентов: соль никеля, гидразин, щелочь (NaOH), полиэтиленгликоль (М=5000-20000), ЦТАБ, дистиллированная вода;

- концентрации реагентов - 0,260-1,320 г NiCl2·6H2O, 2-10 мл гидразина (N2H4·H2O, 80% по массе) и 45 мл дистиллированной воды. Для исследования процесса создания развитой поверхности на получаемом материале использовались различные поверхностно-активные вещества (ПАВ). В качестве ПАВ использовался, например, цетилтриметиламмонийбромид 0,15-0,8 г (ЦТАБ) или его сочетание с полиэтиленгликолем 0,4-2 г (ПЭГ, М=5000-20000);

- режимы смешивания исходных реагентов: простое смешивание, нагревание растворов щелочи и NiCl2·6H2O перед смешиванием, воздействие ультразвуковой частотой перед смешиванием;

- длительность реакции - 10-180 минут;

- применялись разные способы внешнего воздействия, в первую очередь воздействие магнитным полем величиной 0,01-1 Тл, которое накладывалось в течение всей реакции или на определенной стадии, воздействие осуществлялось однородным магнитным полем;

- неоднородным магнитным полем с градиентами в диапазоне 1 мТл/мм - 50 мТл/мм;

- дополнительно исследовались способы воздействия ЭМИ частотой в диапазонах 100 кГц - 1 МГц, мощностью в диапазоне 0,1-1 Вт;

- применялась полная герметизация системы с помощью автоклава;

- частичная герметизация с помощью керна.

В результате было найдено, что использование концентраций ПЭГ (М=5000-20000) в количестве 8·10-4-5·10-3 М позволяет получать волокна с поверхностью из наноконусов и с заранее заданными свойствами.

При этом проведение реакции синтеза в температурном диапазоне 70-160°C позволило добиться воспроизводимых результатов по получению никелевых нановолокон и волокон с поверхностью из наноконусов.

Исследовано воздействие магнитным полем на стадии образования никелевых наночастиц в течение времени от 0,5 минут и выше, что позволило избежать агломерации этих наночастиц и синтезировать заявленные никелевые нановолокна.

Характеристики волокон были определены методом СЭМ (сканирующая электронная микроскопия). Для определения удельной площади поверхности проводилась обработка СЭМ-изображений волокон с помощью математической модели, учитывающей размеры волокон, размеры конусов и число конусов на единицу длины волокон.

С помощью спектроскопического анализа в индуктивно-связанной плазме (ИСП) и рентгеноспектрального энергодисперсионного микроанализа (EDX) обнаружено, что волокна состоят преимущественно из чистого никеля. На дифрактограммах РСА (Фиг.4, в) были обнаружены три пика: 44,5°, 51,7°, 76,4°, каждый пик был идентифицирован согласно кристаллографическим индексам Миллера никеля: 44,5° - (111), 51,7° - (200), 76,4° - (220), высокая интенсивность пика (111) показывает, что большая часть никеля ориентируется строго определенным образом в волокнах. То, что на дифрактограммах РСА не были обнаружены пики каких-либо загрязнителей типа оксидов или гидроксидов, подтверждает высокую химическую чистоту никелевых волокон.

Основным преимуществом полученной волоконной основы являются их высокие возможности по подводу и отводу электрических зарядов, что достигается благодаря получению поверхности волокон с наноконусами с заранее заданными свойствами.

Другое преимущество заявленного технического решения - это высокая удельная площадь поверхности волокон, особенно нановолокон, с показателем до 12 м2/г. Фактически это характеризует поверхность волокон как развитую, что создает преимущества для получения развитой поверхности активного вещества.

Заявленное техническое решение поясняется следующими графическими материалами, представленными на Фиг.1-7, и таблицей 1.

На Фиг.1 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использован комплекс с ПАВ (ПЭГ и ЦТАБ). (а) - изображение сканирующей электронной микроскопии (СЭМ) поверхности волокон при типичных концентрациях реагентов, (б, в) - изображения СЭМ волоконной структуры и поверхности волокон при пониженных концентрациях реагентов, (г) - рентгеноспектральный микроанализ волокон.

На Фиг.2 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использован минимум реагентов - водный раствор хлорида никеля и гидразина, синтез проводился в колбе объемом 1 литр. (а) - изображение СЭМ, увеличение 2000х, (б) - изображение СЭМ, увеличение 40000х.

На Фиг.3 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использован комплекс с ПАВ (ПЭГ и ЦТАБ) и синтез проводился при воздействии однородным магнитным полем 0,25 Тл. (а) - изображение оптической микроскопии, (б, в) - изображения СЭМ.

На Фиг.4 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использован комплекс с ПАВ (ПЭГ и ЦТАБ), синтез проводился в колбе объемом 1 литр. (а) - изображение СЭМ, увеличение 30000x, (б) - рентгеноструктурный анализ волокон.

На Фиг.5 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использовано воздействие магнитным полем на стадии образования в растворе никелевых наночастиц. Воздействие осуществляется неоднородным магнитным полем со средней величиной 0,056 Тл. (а) - изображение атомно-силовой микроскопии (АСМ), (б) - профиль волокон из данных АСМ, (в) - изображение СЭМ.

На Фиг.6 представлена никелевая волоконная основа, полученная с применением предлагаемого способа. Для создания развитой поверхности волокон использовано воздействие пространственно неоднородным магнитным полем величиной 0,056 Тл. (а, б) - изображения СЭМ.

На Фиг.7 представлена зависимость удельной площади поверхности гладких волокон и волокон с развитой поверхностью от их среднего диаметра, рассчитанная по результатам математического моделирования по формулам (5, 6). Удельная площадь поверхности гладких волокон (цилиндров) рассчитывается как отношение площади поверхности цилиндров к массе. Формула выглядит следующим образом:

,

где ρ - плотность вещества, d - диаметр цилиндров.

Удельная площадь поверхности волокон с развитой поверхностью рассчитывается по следующей формуле:

,

где по сравнению с (4) добавились параметры n - среднее число конусов на единицу длины, R - средний радиус конусов и Н - средняя длина конусов. Параметры d, R, Н и n взяты из данных электронной микроскопии.

На Фиг.7 точки и их аппроксимация красной кривой - для волокон с развитой поверхностью, синяя кривая - для волокон с гладкой поверхностью (цилиндров).

| Таблица 1 | ||||||

| Характеристики волокон, а именно удельная площадь поверхности σ, фактор шероховатости волокон k, радиус закругления r, угол раствора конуса α, среднее расстояние между вертикальными осями конусов Δ, высота конуса h, в зависимости от диаметра волокон d | ||||||

| d, мкм | σ, м2/г | k | Δ, нм | h, нм | α, град | r, нм |

| 0,09 | 5,0 | -//- | -//- | -//- | -//- | -//- |

| 0,33 | 1,75 | 1,3 | 120 | 80 | 20 | 8-15 |

| 0,7 | 1,2 | 1,9 | 115 | 145 | 15 | 20-30 |

| 1,05 | 1,0 | 2,3 | 90 | 160 | 10 | 5-15 |

| 1,3 | 0,53 | 1,5 | 140 | 160 | 9 | 5-10 |

| 1,7 | 0,42 | 1,6 | 365 | 450 | 9 | 5-20 |

| 4,3 | 0,3 | 3,0 | 320 | 600 | 12 | 5-20 |

Далее приведены примеры синтеза волокон (описание способа) и примеры управления характеристиками этих волокон с целью получения волокон с заранее заданными качественными (контролируемыми) характеристиками.

Пример 1. Типи