Способ установки втулки вокруг части вала по прессовой посадке

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к технологии изготовления электрических машин, и может быть использовано, например, при установке втулки вокруг вала ротора с постоянными магнитами электрической машины, либо в других устройствах, где втулка должна быть неподвижно закреплена на части вала и при этом должна подвергаться воздействию вращающих усилий, в частности, при высокой частоте вращения. Предлагаемый способ установки втулки вокруг части (2) вала по прессовой посадке включает следующие основные шаги: установка направляющего элемента (7, 23) с наружной поверхностью (8), которая является, по меньшей мере, частично конической; установка направляющего элемента (7, 23) в качестве удлинителя вышеуказанной части (2) вала (1); перемещение втулки (5) по направляющему элементу (7, 23) на часть (2) вала (1); перемещение пресса (13) в осевом направлении к конической части (9) во время первого этапа перемещения втулки (5) по направляющему элементу (7); использование прессового элемента (17) с внутренним диаметром (D10), который равен или больше наружного диаметра (D1) части (2) вала (1), во время другого этапа перемещения втулки (5) по направляющему элементу (7). Технический результат, достигаемый настоящим изобретением, состоит в обеспечении возможности установки при комнатной температуре по прессовой посадке на часть вала втулки большой длины, выполненной, например, из синтетического материала, с образованием прочного соединения между валом и втулкой, причем без риска изгиба и повреждения втулки, при одновременной экономии времени осуществления данной сборки. 20 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу установки втулки на часть вала по прессовой посадке.

Областью применения изобретения может быть, например, установка втулки вокруг вала ротора с постоянными магнитами электрической машины или любое применение, при котором втулка должна быть неподвижно закреплена на части вала и при котором втулка подвергается воздействию вращающих усилий, как, например, в типичном случае с применениями, связанными с высокой частотой вращения.

Способы крепления элемента на цилиндрической части вала уже известны.

Уровень техники

Во многих случаях, как например описано в US 4549341, используется элемент с внутренним отверстием, внутренний диаметр которого меньше наружного диаметра вышеуказанной части вала.

Для того чтобы иметь возможность установить элемент такого типа на цилиндрическую часть вала, эти известные способы используют принцип, по которому объекты расширяются при нагревании и сжимаются при охлаждении.

При нагревании элемента и охлаждении вышеуказанной части вала разница между внутренним диаметром элемента и наружным диаметром вала устраняется, так что элемент может быть перемещен по цилиндрической части вала, после чего, когда элемент охладится и вал снова нагреется, можно получить горячую посадку.

Первый недостаток этих известных способов состоит в том, что они могут применяться только с материалами, имеющими достаточно высокий коэффициент теплового расширения.

Другим недостатком этого известного способа является то, что элемент должен быть сильно нагрет для получения достаточного расширения, что может вызвать повреждение элемента или даже вала.

При использовании элементов в виде постоянных магнитов вышеуказанный нагрев может изменить магнитные свойства магнитов.

Кроме того, при использовании элементов, выполненных из полимера или пластика, такой нагрев может привести к неустранимым повреждениям, поэтому область применения этого известного способа является ограниченной.

Кроме того, нагрев больших элементов сходным способом, например металлических колец и т.п., является очень дорогостоящим и сложным.

Кроме того, при использовании вышеуказанного исходного способа существует опасность, состоящая в том, при установке нагретого элемента на вал элемент будет охлаждаться слишком быстро и застрянет на валу, прежде чем он будет перемещен в правильное положение, со всеми вытекающими последствиями.

При использовании других известных способов для установки элемента на вал, описанных, например, в US 5188478 и US 6104115, часть вала снабжена конической наружной поверхностью, на которой предусмотрен элемент с сопряженным коническим отверстием.

Недостаток таких конических вариантов выполнения состоит в том, что они являются дорогостоящими.

Если элемент изготавливается из армированного волокном композитного материала, например, будет сложно получить большие размеры из-за конической формы элемента.

При изготовлении, например, конического композитного кольца внутренняя конусность кольца будет получена посредством намотки композитного материала вокруг конической оправки, которая ограничивается до длины кольца из-за требуемой конусности.

Напротив, намного легче отрезать цилиндрическое композитное кольцо от намного более длинной цилиндрической трубы, при этом такая цилиндрическая труба может быть получена намоткой полосы композитного материала вокруг цилиндрической оправки, длина которой может быть выбрана произвольно.

Как результат, по существу, цилиндрические кольца изготавливаются намного легче, чем конические кольца.

Раскрытие изобретения

Следовательно, настоящее изобретение предназначено для устранения одного или нескольких из вышеуказанных и/или других недостатков.

В частности, изобретение предназначено для получения рентабельного способа установки втулки на часть вала по прессовой посадке.

Таким образом, задача состоит в том, чтобы обеспечить прессовую посадку между втулкой и валом без сложной формы, требуемой с этой целью для втулки, например, конической поверхности, конического отверстия и т.п.

Другая задача изобретения состоит в том, чтобы создать способ, который можно использовать при комнатной температуре, и где втулка изготавливается, например, из синтетического материала, например, армированного волокном композитного материала или из металла и т.п.

Изобретение относится к способу установки втулки на часть вала по прессовой посадке, содержащему следующие этапы:

- установка направляющего элемента в качестве удлинителя вышеуказанной части вала, и этот направляющий элемент имеет наружную поверхность, которая, по меньшей мере, является частично конической, и наибольший диаметр этой конической поверхности отличается максимум на пять процентов от наружного диаметра вышеуказанной части вала, и направляющий элемент расположен так, что наибольший диаметр конической части направлен к вышеуказанной части вала;

- перемещение втулки по направляющему элементу на сторону направляющего элемента с наименьшим диаметром и на вышеуказанную часть вала;

- перемещение пресса в осевом направлении к конической части во время первого этапа перемещения втулки по направляющему элементу, и этот пресс снабжен опорной поверхностью, на которую может опираться вся торцевая поверхность втулки во время напрессовывания; и

- использование прессового элемента с внутренним диаметром, который равен или больше наружного диаметра части вала, во время другого этапа перемещения втулки по направляющему элементу.

Преимущество такого способа по изобретению состоит в том, что для получения прочного соединения между валом и втулкой втулка не должна иметь сложную форму, которую трудно изготовить, например коническую поверхность.

Другое преимущество способа по изобретению состоит в том, что оно может использоваться при комнатной температуре.

Таким образом, отсутствует риск повреждения вала или втулки, что связано с поверхностным окислением и т.п. в результате нагрева для горячей посадки втулки на вал, как в случае с некоторыми известными способами.

Кроме того, при использовании такого способа по изобретению, когда не требуется никакого нагрева, втулка может быть изготовлена из композитного материала, например из армированного стекловолокном композитного материала, при этом волокна предпочтительно продолжаются во всех направлениях относительно друг друга.

Другое преимущество такого способа по изобретению состоит в том, что втулки, имеющие большую длину, могут быть зажаты на валу по сравнению известными способами.

Фактически, за счет того, что во время напрессовывания на первом этапе пресс опирается опорной поверхностью на всю торцевую поверхность втулки для перемещения втулки по направляющему элементу, значительно уменьшается риск того, что втулка будет изгибаться под действием усилия нажатия.

Кроме того, максимально используется прочность втулки в осевом направлении.

Как результат, во время перемещения втулки может быть преодолена большая сила трения между втулкой и направляющим элементом или валом, чем при использовании известных способов.

Поскольку эта сила трения пропорциональна контактной поверхности между вышеуказанными частями, она увеличивается при увеличении длины втулки, и втулки с большей длиной могут соответственно перемещаться по валу или направляющему элементу с помощью способа по изобретению.

Это дает дополнительное преимущество, состоящее в экономии большого количества времени при сборке.

Фактически, способ по изобретению требует меньшего количества операций для зажатия на валу втулки с относительно большой длиной, чем в случае, когда вал такой же длины должен быть снабжен втулкой с помощью известных способов, и несколько втулок на валу должны быть зажаты одна за другой.

Кроме того, с помощью способа по изобретению уменьшается риск всех других повреждений втулки во время напрессовывания, в частности втулок, изготовленных из композитного материала.

В результате использования ненадлежащего способа напрессовывания составные части композитной втулки могут, например, расслаиваться или могут образовываться трещины, например, в наружном композитном слое или слоях и т.п.

С помощью способа по изобретению вышеуказанный риск ограничивается до минимума.

По предпочтительному способу изобретения во время вышеуказанного первого этапа для осевого перемещения втулки по направляющему элементу пресс перемещается в осевом направлении конической части направляющего элемента.

Таким образом, пресс будет опираться на всю торцевую поверхность втулки, пока это возможно, во время первого этапа перемещения, что, разумеется, является преимуществом для устойчивости втулки во время напрессовывания.

По предпочтительному способу изобретения вал является ступенчатым, и направляющий элемент является, по меньшей мере, частично полым, в соответствии с чем направляющий элемент центрируется на валу за счет установки направляющего элемента полой частью поверх части вала, имеющей меньший диаметр, чем вышеуказанная часть вала, на которую должна быть установлена втулка.

Такое центрирование направляющего элемента на валу является очень простым и практичным.

По альтернативному способу изобретения вал снабжен отверстием на дальнем конце, и направляющий элемент снабжен выступающей в осевом направлении частью, которая сопрягается с отверстием в валу, в соответствии с чем направляющий элемент центрируется на валу за счет его размещения, по меньшей мере, частично, в отверстии вала выступающей в осевом направлении частью.

Такой способ может быть практичным, например, в случае, когда втулка должна быть помещена у дальнего конца вала или рядом с дальним концом вала.

Краткое описание чертежей

Для того чтобы лучше объяснить характеристики изобретения, следующие предпочтительные варианты выполнения по способу изобретения для установки втулки на часть вала по прессовой посадке описываются только в качестве примера без какого-либо ограничения со ссылкой на приложенные чертежи, при этом Фиг.1-10 показывают в разрезе последовательные операции по настоящему способу.

На фигурах показано следующее:

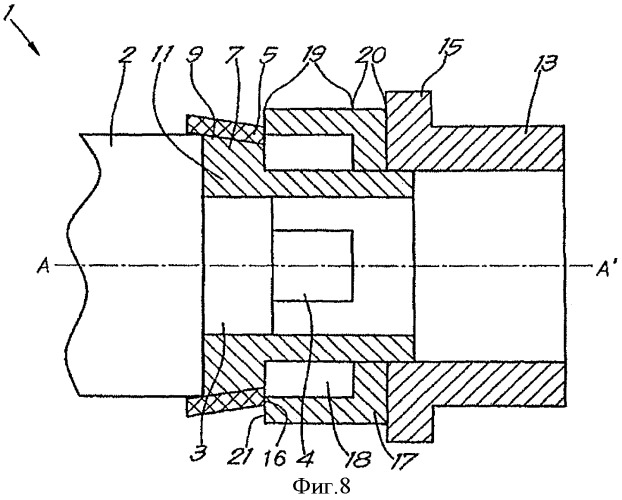

Фиг.1 - вид сбоку на часть ступенчатого вала;

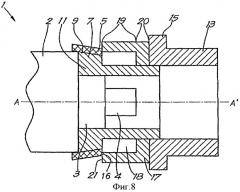

Фиг.2 - установка направляющего элемента на ступенчатый вал из Фиг.1;

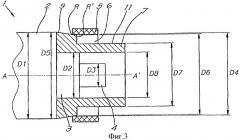

Фиг.3 установка втулки на направляющий элемент;

Фиг.4 - установка пресса у втулки;

Фиг.5 - состояние после осевого перемещения пресса к конической части направляющего элемента;

Фиг.6 - состояние после удаления пресса;

Фиг.7 - установка вспомогательного средства у втулки;

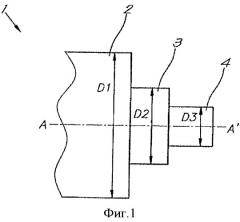

Фиг.8 - повторная установка пресса впритык к вспомогательному средству;

Фиг.9 - состояние после того, как втулка была перемещена в осевом направлении к части вала с помощью вспомогательного средства и пресса;

Фиг.10 - закрепленное соединение, в конечном итоге образованное между втулкой и частью вала;

Фиг.11 - альтернативный вариант выполнения, аналогичный варианту из Фиг.9, с другим вспомогательным средством, используемым на промежуточном этапе;

Фиг.12 - альтернативный вариант выполнения, где вал снабжен полостью на дальнем конце, в которую вставляется сопрягаемый направляющий элемент; и

Фиг.13-17 - часто встречающиеся неисправности при использовании известных способов установки композитных втулок на часть вала по прессовой посадке, которые можно предотвратить или, по меньшей мере, сократить с помощью способа по изобретению.

Осуществление изобретения

Изобретение относится к способу установки втулки на часть вала по прессовой посадке.

Фиг.1 показывает участок первого дальнего конца ступенчатого цилиндрического вала 1, в данном случае, по меньшей мере, с тремя цилиндрическими частями 2, 3 и 4 вала 1, расположенными согласно уменьшению толщины вала, в соответствии с чем каждая часть 2-4 вала 1 имеет собственный диаметр, т.е. соответствующий диаметр D1, D2 и D3 от большего диаметра к меньшему диаметру.

Такой вал 1 является только примером вала, к которому относится способ по изобретению, и он может быть, например, валом ротора электрогенератора, в соответствии с чем на валу ротора предусматриваются постоянные магниты, и в соответствии с чем вал 1 должен быть снабжен втулкой, например, для защиты магнитов.

В другом применении вал 1, например, может быть валом двигателя внутреннего сгорания, вокруг которого предусмотрен маховик для более равномерного вращения вала.

Разумеется, что возможны и многие другие применения.

Однако в дальнейшем для простоты изложения предполагается, что втулка 5, показанная на Фиг.3-12, должна быть установлена по прессовой посадке на цилиндрическую часть 2 вала 1.

Втулка 5 имеет цилиндрическое отверстие 6 внутренним диаметром D4, который меньше наружного диаметра D1 части 2 вала 1, на которой должна быть закреплена втулка 5.

Способ по изобретению содержит этап установки направляющего элемента 7 с наружной поверхностью 8, которая является, по меньшей мере, частично конической.

С одной стороны, наибольший наружный диаметр D5 конической части 9 направляющего элемента 7 отличается максимум на пять процентов от наружного диаметра D1 части 2 вала 1, на которой должна быть закреплена втулка 5.

С другой стороны, наименьший наружный диаметр D6 конической части 9 в этом случае меньше или, возможно в других случаях, равен внутреннему диаметру втулки 5.

Предпочтительно, по меньшей мере, направляющий элемент 7 втулки 5 имеет закругление на краю контактной поверхности между обеими этими деталями, и радиус вышеуказанного закругления предпочтительно находится в диапазоне от 10-10 от наименьшего диаметра D6 конической части 9 до 10-1 от наименьшего диаметра D6 конической части 9. Вышеупомянутые края соответственно обозначены на Фиг.3 как R и R'.

В описываемом примере наружная поверхность 8 направляющего элемента 7 также имеет на боковой стороне 10 конической части 9 наименьший диаметр D6 и имеет цилиндрическую часть 11, которая соединена с конической частью 9 через переходный участок с заплечиком.

Наружный диаметр вышеуказанной цилиндрической части 11 в этом случае меньше наименьшего диаметра D6 конической части 9.

По изобретению вышеуказанный диаметр D7 может быть в других случаях максимально равен диаметру D6, и в этом последнем случае цилиндрическая часть 11 соединена непосредственно с конической частью 9 без переходного участка с заплечиком.

Кроме того, в описанном примере из Фиг.1-11 направляющий элемент 7 изготовлен, по меньшей мере, как частично полый.

В частности, направляющий элемент 7 в этом случае снабжен центральным отверстием 12 внутренним диаметром D8, который соответствует диаметру D2 части 3 вала, смежной с частью 2 вала 1, на которой должна быть закреплена втулка 5.

Соответственно, направляющий элемент 7 может быть сцентрирован на валу 1, как показано, например, на Фиг.2, за счет расположения полой части или отверстия 12 поверх части 3 вала 1, имеющей меньший диаметр, чем часть 2 вала 1, поверх которой должна быть установлена втулка 5.

По способу изобретения задача состоит в том, чтобы разместить направляющий элемент 7, в частности коническую часть 9 направляющего элемента 7 так, чтобы она была удлинением части 2 вала 1, при этом, в частности, коническая часть 9 направляющего элемента 7 с наибольшим наружным диаметром D5 должна быть направлена к части 2 вала 1.

Как показано на Фиг.3, втулка 5 с отверстием 6 в дальнейшем может быть помещена поверх установленного направляющего элемента 7 с другой стороны вышеуказанного направляющего элемента 7.

Далее, усилие F воздействует на втулку 5 в осевом направлении АА' и направлено к части 2 вала 1 так, чтобы переместить со скольжением втулку 5 по направляющему элементу 7 на часть 2 вала 1. И, наконец, в этом случае снова удаляют направляющий элемент 7.

Осевое усилие F может прикладываться многими способами, в соответствии с чем способ может содержать два или несколько этапов, например, в зависимости от толщины h стенки втулки 5 или в зависимости от вспомогательного средства, используемого во время воздействия осевого усилия F.

Предпочтительный способ воздействия осевого усилия F на втулку 5 заключается в использовании цилиндрического пресса 13, который, например, является частично полым, или, как показано в данном примере на Фиг.4, является полностью полым.

В частности, в данном случае пресс 13 снабжен центральным отверстием 14, имеющим внутренний диаметр D9, который практически соответствует наружному диаметру D7 цилиндрической части 11 направляющего элемента 7.

Задача способа по изобретению состоит в воздействии осевого усилия F на втулку 5 с помощью пресса 13 так, чтобы втулка 5 скользила по конической части 9 направляющего элемента 7, в соответствии с чем сам пресс 13 должен перемещаться по цилиндрической части 11 направляющего элемента 7 во время вышеуказанного осевого перемещения.

Полый пресс 13 снабжен выступом 15, который служит в качестве опорной поверхности, на которую может опираться вся торцевая поверхность 16 кольца 5 на первом этапе во время прессования.

Это уменьшает риск переворачивания кольца 5 или его изгибания во внутреннем направлении во время прессования.

Кроме того, по способу изобретения во время этого первого этапа скольжения втулки 5 по направляющему элементу 7 цилиндрический пресс 13 предпочтительно перемещается в осевом направлении до конической части 9 направляющего элемента 7.

Это показано на Фиг.5.

В данном примере пресс 13 не может быть точно перемещен до части 2 вала 1, поскольку диаметр D9 отверстия 14 пресса соответствует по всей длине пресса 13 наружному диаметру D7 цилиндрической части 11 направляющего элемента 7, в соответствии с чем различие в диаметрах D6 и D7 образует нечто вроде упора.

Этого можно избежать, предусмотрев, например, часть отверстия 14 пресса 13, имеющую несколько больший диаметр.

Однако, как следствие, контактная поверхность между прессом 13 и торцевой поверхностью 16 втулки 5 также уменьшится, что могло бы вызвать переворачивание втулки 5 или ее изгибание во внутреннем направлении.

Во избежание этого может быть предусмотрена дополнительная опора для напрессовывания втулки 5 по конической части 9, например, посредством выбора равных или практически равных диаметров D4, D6 и D7.

После удаления пресса 13 достигается положение, показанное на Фиг.6.

Для того чтобы обеспечить возможность дальнейшего скольжения втулки 5 по конической части 9 направляющего элемента в осевом направлении АА' к части 2 вала 1, на следующем этапе способа по специальному аспекту изобретения используется вспомогательное средство 17.

Как показано на Фиг.7, такое вспомогательное средство 17 может состоять, например, из прессового элемента 17, имеющего ступенчатое отверстие 18.

В данном примере отверстие 18 выполнено с внутренним диаметром D10 для части 19, который больше внутреннего диаметра D4 втулки 5 или наименьшего диаметра D6 конической части 11 направляющего элемента 7.

В частности, в этом случае вышеуказанный диаметр D10 вышеуказанной части равен или немного больше наружного диаметра D1 части 2 вала 1.

Кроме того, отверстие 18 смежной части 20 вспомогательного средства 17 имеет внутренний диаметр D11, который соответствует диаметру цилиндрической части 11 направляющего элемента 7.

В результате имеется возможность сцентрировать на направляющем элементе 7 вспомогательное средство 17 с отверстием 18 части 20, в то время как вспомогательное средство 17 может опираться на втулку 5 дальним концом 21 части 19, и втулка 5 может скользить частично или полностью по конической части 9 направляющего элемента в осевом направлении АА', когда осевое усилие F прикладывается к вспомогательному средству 17.

Как показано на Фиг.8, такое осевое усилие F может прикладываться к вспомогательному средству 17 с помощью пресса 13 после того, как он снова будет установлен и сцентрирован на направляющем элементе 7, посредством проталкивания пресса 13 по цилиндрической части 11 вышеуказанного направляющего элемента 7 снова до тех пор, пока он не будет опираться выступом 15 во вспомогательное средство 17.

Как показано на Фиг.9, при воздействии осевого усилия F на вспомогательное средство 17 втулка 5 может перемещаться по конической части 9 направляющего элемента 7, в соответствии с чем в данном примере максимальная длина, на которую возможно скольжение в горизонтальном направлении на этом этапе, определяется длиной части 19 вспомогательного средства 17 с большим диаметром D10.

Следует отметить, что диаметр D10 в этом случае также является достаточно большим для проталкивания втулки 5 до части 2 вала 1.

После удаления пресса 13, вспомогательного средства 17 и направляющего элемента 7 достигается положение, показанное на Фиг.10, при этом втулка 5 устанавливается на части 2 вала 1 по прессовой посадке без использования качеств теплового расширения материала, применяемого для установки.

Иногда может быть полезным выполнение нескольких аналогичных промежуточных этапов, в соответствии с чем используются несколько различных альтернативных промежуточных средств 22 при осевом перемещении втулки 5 по направляющему элементу 7, при этом на каждом последовательном этапе используется альтернативное вспомогательное средство 22 с увеличивающимся внутренним диаметром D10.

Использование такого вспомогательного средства 22 показано на Фиг.11.

Ясно, что когда толщина h стенки втулки 5 уменьшается и различие между внутренним диаметром D4 втулки 5 и наружным диаметром D1 части 2 вала 1, на которой должна быть закреплена втулка 5, увеличивается, предпочтительно должно быть выполнено несколько таких промежуточных этапов.

Фактически, последнее вспомогательное средство 17, используемое по настоящему способу, всегда должно иметь внутренний диаметр D10, который, по меньшей мере, равен диаметру D1 части 2 вала 1.

Если втулка 5 имеет тонкую стенку и различие в диаметрах D1 и D4 является большим, такое вспомогательное средство 17 или 22 во время напрессовывания будет опираться только на очень ограниченную часть торцевой поверхности втулки 5, что может вызвать проблемы, связанные с изгибанием втулки, и т.п.

В крайнем случае, если бы использовалась втулка 5, имеющая толщину h, которая меньше различия диаметров D1 и D4, было бы невозможно обеспечить какую-либо деформацию втулки 5 с помощью отдельного вспомогательного средства 17.

Такой случай может иметь место, если используемый материал является очень эластичным в радиальном направлении, но относительно жестким в осевом направлении.

Фактически, необходимое большое радиальное расширение втулки 5 требует высокой эластичности втулки 5, в то время как во время напрессовывания по способу изобретения к втулке 5 должно прикладываться значительное осевое усилие F.

В качестве такого материала можно было бы использовать, например, армированный волокном композиционный материал, волокна которого направлены так, что обеспечиваются надлежащая эластичность в радиальном направлении и высокая прочность в осевом направлении. Высокая эластичность в радиальном направлении, фактически, определяет качество современных композиционных материалов,

В связи с этим, одним из достоинств настоящего изобретения является то, что оно позволяет перемещать тонкостенную втулку 5, имеющую толщину h и исходный внутренний диаметр D4, по валу 1 наружным диаметром D1, при этом различие диаметров D1 и D4 превышает толщину h втулки 5.

Это невозможно выполнить, используя известные способы.

Следующее описание показывает, какое преимущество может предложить изобретение.

Например, назначение втулки 5 состоит в том, чтобы оказывать определенное радиальное давление Р на вал 1 после ее установки на вал так, чтобы противодействовать усилиям ротора.

Это радиальное давление Р представлено следующей формулой:

Р=(h·σ)/D4=(h·ε·E)/D4,

где Р - давление, оказываемое на вал 1 втулкой 5;

h - толщина втулки 5;

D4 - внутренний диаметр втулки 5;

Е - модуль упругости материала, из которого выполнена втулка 5;

σ - радиальное напряжение во втулке 5; и

ε - радиальная деформация втулки 5.

Ясно, что для получения одинакового радиального давления Р на вал 1 можно выбрать, например, втулку 5, имеющую относительно большую толщину h, которая подвергается только незначительной деформации 8, а также, например, втулку 5, имеющую относительно небольшую толщину h, которая подвергается большей деформации ε.

Последний вариант во многих случаях более экономичный, поскольку экономится материал самой втулки 5.

Однако, используя известные способы, в которых во время напрессовывания выполняется только один этап, можно получить только ограниченную деформацию втулки 5.

Используя способ по изобретению с двумя или несколькими этапами во время напрессовывания, можно получить намного большую деформацию втулки 5 и, тем самым, можно выбрать меньшую толщину h втулки 5.

Кроме того, известно, что в магнитных цепях, где магнитное поле проходит через воздушный зазор, например в случае электродвигателей с постоянными магнитами воздушный зазор между ротором и статором предпочтительно максимально ограничивается так, чтобы ограничить магнитное сопротивление или удельное магнитное сопротивление.

Используя способ по изобретению, можно, например, вмонтировать такие постоянные магниты в ротор и закрыть их втулкой 5, имеющей толщину h, которая может быть намного меньше, чем в известных способах, поскольку с помощью способа по изобретению может быть получено большее радиальное удлинение.

В результате также потребуется намного меньше магнитного материала, что опять же влечет за собой большое снижение расходов.

Кроме того, по изобретению угол α при вершине конической части 9 направляющего элемента 7 предпочтительно не является слишком большим и предпочтительно составляет 0,01-15°, поскольку с небольшим углом α при вершине при воздействии осевого усилия F втулка 5 может деформироваться относительно более легко, чем с большим углом α.

Предпочтительно этот угол α при вершине выбирается меньше или равным значению, получаемому по следующей формуле:

α=k·| ε |·D4/(h·(D1-D4)),

где α - максимальный угол при вершине, °;

k - коэффициент, который выбирается на основе способа, по которому образуется втулка 5, и материала, из которого изготавливается втулка 5, и этот коэффициент составляет 10-6-10-2;

| ε | - абсолютное значение максимально возможного удлинения наименее эластичного компонента материала втулки 5 или предела пластичности металла, при условии, что втулка изготовлена из металла;

h - толщина стенки втулки 5, м;

D4 - внутренний диаметр втулки 5, м; и

D1 - наружный диаметр части 2 вала 1, м.

Принимая во внимание это способ расчета, осевое усилие F поддерживается в известных пределах, в результате чего во время напрессовывания можно избежать определенных повреждений втулки 5, как будет объяснено далее.

По непоказанному варианту выполнения можно использовать направляющий элемент, который содержит ряд последовательных конических частей в продольном направлении, при этом каждая коническая часть удовлетворяет вышеуказанной формуле и D1 каждый раз определяется наибольшим наружным диаметром соответствующей конической части.

Выбирая достаточно малый угол α при вершине, можно избежать таких проблем, как например, расслоение слоев (Фиг.15), из которых изготовлена втулка 5, или растрескивание композиционного материала с наружной стороны втулки 5, как показано на Фиг.16.

Кроме того, чем меньше угол α при вершине, тем легче деформируется втулка 5 по конической части 9 направляющего элемента 7.

Предполагается, что значение k, которое практически равно 10-4, является приемлемым по изобретению, например, чтобы исключить вышеуказанные эффекты, и это значение k распространяется на широкий диапазон материалов, используемых для втулки 5, и способов образования втулки 5.

Предпочтительно втулка 5 изготавливается из пластика и наиболее предпочтительно, например, из армированного волокном композиционного материала.

По специальной характеристике изобретения втулка 5 изготавливается из разных слоев композиционного материала, которые как армированы волокном, так и не армированы волокном, при этом слои, расположенные рядом с наружным периметром втулки 5, имеют более высокую эластичность, чем слои, расположенные рядом с внутренней стенкой вышеуказанной втулки 5.

Такая композитная втулка предпочтительно изготавливается из армированного волокном композиционного материала, по меньшей мере, с одним из следующих слоев и/или их сочетанием:

- внутренний слой, волокна которого намотаны в направлении, продолжающемся между +/-70° и 90° относительно вала втулки (5);

- промежуточный слой, волокна которого намотаны в направлении, продолжающемся между +/-70° и 90° относительно вала втулки (5);

- осевой слой, волокна которого намотаны в направлении, продолжающемся между 0 и +/-70° относительно вала втулки (5); и

- наружный слой, волокна которого намотаны в направлении, продолжающемся между +/-70° и 90° относительно вала втулки (5).

Различные углы направлений волокон могут регулироваться в зависимости от требуемой прочности втулки 5.

По другому предпочтительному способу изобретения вышеуказанный внутренний слой такой композитной втулки 5 изготавливается с углеродным волокном.

Способ по изобретению весьма пригоден для зажимания втулок 5 на валу 1 и, в частности, для напрессовывания композитных втулок 5 на вал 1.

Фактически, способ по изобретению позволяет предотвратить ряд повреждений, которые могут иметь место при напрессовывании втулок 5 на конус 9; ряд повреждений будет описан со ссылкой на Фиг.13-17.

Прежде всего, за счет использования по способу изобретения пресса 13, который опирается на всю торцевую поверхность 16 втулки 5, или вспомогательного средства 17, которое опирается на всю торцевую поверхность 16 втулки 5, значительно снижается или полностью устраняется риск изгибания втулки 5.

Если бы это было не так, втулка легко бы изгибалась внутрь, как показано на Фиг.13, поскольку во время этого первого этапа напрессовывания дальний конец втулки 5 у пресса 13 или у вспомогательного средства 17 не имел бы внутренней опоры.

Кроме того, асимметричное усилие пресса 13 или вспомогательного средства 17, действующее на втулку 5, а также ориентация конуса 9 дополнительно бы способствовали изгибанию.

Другое повреждение, которое могут получить втулки 5, изготовленные из нескольких слоев, например изготовленные из композитного материала, состоит в том, что во время напрессовывания слои могут расслаиваться.

Такие повреждения показаны в качестве примера на Фиг.14 и 15; слои расслаиваются на дальнем конце втулки 5 рядом с прессом 13 или вспомогательным средством 17 и на дальнем конце втулки 5, которая уже была перемещена по части 2 вала соответственно.

Причина, по которой отделяются слои втулки 5, главным образом состоит в том, что конусная часть 9 направляющего элемента 7 имеет слишком большой угол α при вершине.

Фиг.16 показывает еще одно повреждение втулки 5, которое может быть вызвано ненадлежащим выбором угла α при вершине конической части 9.

В частности, слишком большой угол α при вершине и слишком малое закругление между конической частью 9 и частью 2 вала вызывают изменение в направлении втулки 5, которое является слишком резким, в результате чего на поверхности втулки 5 могут образовываться трещины.

Однако, следуя указаниям, приведенным выше, и выбирая надлежащий угол α при вершине, а также надлежащее закругление между конусной частью 9 направляющего элемента 7 и части 2 вала, риск расслаивания вышеуказанной втулки 5 и образования трещин на поверхности втулки 5 сводится к минимуму или даже устраняется, что опять-таки демонстрирует надежность способа по изобретению.

Кроме того, по альтернативному способу изобретения, который еще не был описан, не исключается использование втулки с рядом дополнительных армированных волокном слоев, которые служат только в качестве усиления во время установки втулки 5 на вал 1, чтобы определенно препятствовать вышеуказанным расслаиванию или трещинам, образуемым во втулке 5, или трещинам, образуемым на поверхности втулки 5 во время установки.

Как уже указано выше, втулка 5 может состоять, например, из внутреннего слоя, промежуточного слоя, осевого слоя и наружного слоя, причем после установки втулки 5 на вал 1 один или несколько из этих слоев могут быть снова удалены с втулки 5.

Основное преимущество этого способа состоит в том, что в слоях втулки 5, которые защищаются после установки втулки, затем может быть предусмотрена более высокая плотность волокон, если такие слои не были использованы для временного усиления.

Таким образом, в конечном счете установленная втулка 5 может иметь небольшую толщину h, образованную одним или несколькими функциональными слоями, но тем не менее она может оказывать высокое радиальное давление Р на вал 1.

Другим преимуществом способа по изобретению является то, что направляющий элемент 7, вал 1 и пресс 13 могут быть сцентрированы с высокой точностью очень простым способом так, чтобы предотвратить повреждение, показанное на Фиг.17.

Из-за неудовлетворительного местоположения направляющего элемента 7 относительно части 2 вала, будет иметь место определенное расслоение слоев втулки 5 и/или будет образовываться изгиб у плохо сцентрированного переходного участка между конической частью 9 и частью 2 вала.

За счет наличия в направляющем элементе центрального отверстия 12, имеющего внутренний диаметр D8, который соответствует диаметру D2 части 3 вала, смежной с частью 2 вала 1, как в способе по изобретению, автоматически обеспечивается надлежащее выравнивание, в результате чего надлежаще выравнивание становится очевидным и предотвращаются вышеуказанные проблемы.

Хорошей альтернативой композитной втулке 5 является изготовление втулки 5 из предпочтительно тонкого металла.

Предпочтительно выбирается металл, предел текучести которого выше максимального напряжения, возникающего во время установки втулки 5.

Изобретение не ограничивается до способов, описанных до настоящего времени; напротив, не исключаются также и другие аналогичные способы.

Например, направляющий элемент 23 другого типа может быть сцентрирован на валу другим способом, как показано на Фиг.12.

В данном примере из Фиг.12 вал 1 снабжен внутренним отверстием 25 на дальнем конце 24, в то время как направляющий элемент 23 снабжен выступающей в осевом направлении частью 26, которая состыкована с внутренним отверстием 25 в валу 1.

Таким образом, имеется возможность сцентрировать направляющий элемент 23 на валу 1, вставляя его в отверстие 25 вала 1 выступающей в осевом направлении частью 26.

Это может давать преимущество, например, в случае, когда втулка 5 должна быть закреплена на части 2 вала 1, которая расположена у дальнего конца 24 вала 1 или близко к этому концу.

По еще одному альтернативному способу изобретения не исключается такое изготовление вала 1, при котором направляющий элемент 7 является его нераздельной частью, например, за счет снабжения вала 1 рядом с частью 2 вала 1 конической частью, по которой втулку 5 можно перемещать так, чтобы обеспечить радиальное расширение втулки 5.

Также не исключается использование других способов, где, например, используется пресс 13, в состав которого входит одно или несколько телескопических вспомогательных средств 17 и 22.

Также могут использоваться различные способы для центрирования различных частей относительно друг друга, например вала 1, вспомогательных средств 17 и 22 и пресса 13.

Несмотря на то, что на фигурах часть 2 вала 1, на которой должна быть закреплена втулка 5 по прессовой посадке, является круглой/цилиндрической, не исключается применение изобретения на части 2 вала, имеющей овальную/цилиндрическую форму или цилиндрическую форму со шпоночными пазами и т.п., или даже на части 2 вала 1, имеющей коническую форму.

Изобретение ни в коей мере не ограничиваетс