Косилка, к которой можно прикреплять и отсоединять пакет батарей

Иллюстрации

Показать всеКосилка содержит рабочий стержень, режущий узел, расположенный на переднем конце рабочего стержня, основной узел, расположенный на заднем конце рабочего стержня и содержащий электродвигатель, и передаточный вал, расположенный внутри рабочего стержня. Интерфейс для пакета батарей выполнен для приема посредством скольжения пакета батарей, подающего электроэнергию в электродвигатель. Направление, в котором скользит пакет батарей в интерфейсе для пакета батарей, расположено под углом относительно центральной оси рабочего стержня. Интерфейс для пакета батарей выполнен таким образом, что, когда ось вращения режущего инструмента и центральная ось рабочего стержня расположены в вертикальной плоскости, пакет батарей скользит в нем в направлении, параллельном вертикальной плоскости. Технический результат заключается в удобстве пользования косилкой, т.к. за счет такого ее выполнения пользователь может просто прикреплять и отделять пакет батарей. 8 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В данной заявке испрашивается приоритет заявки на патент Японии №2008-206925, поданной 11 августа 2008 года, содержание которой включается в данное описание. Данное изобретение относится к косилке, обычно используемой для обрезания кустов. В частности, данное изобретение относится к косилке типа, к которому можно прикреплять и от которого можно отсоединять пакет батарей.

УРОВЕНЬ ТЕХНИКИ

В публикации заявки на патент Японии №2006-311828 раскрыта косилка. Косилка содержит рабочий стержень, режущий узел, предусмотренный на переднем конце рабочего стержня, основной узел на заднем конце рабочего стержня, передаточный вал, предусмотренный внутри рабочего стержня. Режущий узел выполнен для опоры режущего инструмента с возможностью вращения. В основном узле расположен электродвигатель, который приводит в движение режущий инструмент. Передаточный вал проходит от основного узла до режущего узла и передает выходной крутящий момент электродвигателя от основного узла к режущему узлу.

Интерфейс для пакета батарей, который принимает с возможностью скольжения пакет батарей, выполнен в основном узле, так что электроэнергия подается в электродвигатель от пакета батарей, который вставлен в интерфейс пакета батарей. Интерфейс пакета батарей предусмотрен на нижней поверхности основного узла, так что направление, в котором пакет батарей скользит в интерфейсе пакета батарей, параллельно центральной оси рабочего стержня.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Пользователь косилки часто захватывает рабочий стержень во время прикрепления пакета батарей к основному узлу или отсоединения пакета батарей от него. Однако в обычных косилках направление, в котором пакет батарей скользит в интерфейсе пакета батарей, по существу параллельно центральной оси рабочего стержня, и направление, в котором пользователь прикладывает силу к рабочему стержню и к пакету батарей, совпадает с осевым направлением рабочего стержня. В результате, захватная рука на рабочем стержне может соскальзывать с рабочего стержня, когда пользователь прикладывает силу для прикрепления или отсоединения пакета батарей. В частности, пыль и влага часто прилипают к рабочему стержню, поскольку косилка используется в основном снаружи. В таких случаях рука, которая удерживает рабочий стержень, с большой вероятностью может соскальзывать, что может затруднять прикрепление или отсоединение пакета батарей.

С учетом сказанного выше, задачей данного изобретения является создание косилки, которая облегчает прикрепление и отсоединение пакета батарей.

Решение технической проблемы

Косилка, реализованная согласно данному изобретению, содержит рабочий стержень, режущий узел, основной узел и передаточный вал. Режущий узел расположен на переднем конце рабочего стержня и выполнен для опоры с возможностью вращения режущего инструмента. Основной узел расположен на заднем конце рабочего стержня и содержит электродвигатель, который приводит в движение режущий инструмент. Передаточный вал расположен внутри рабочего стержня и предназначен для передачи выходного крутящего момента электродвигателя от основного узла к режущему узлу.

Интерфейс для пакета батарей образован на основном узле. Интерфейс для пакета батарей предназначен для приема с возможностью скольжения пакета батарей, который подает электроэнергию в электродвигатель. В этой косилке направление, в котором скользит пакет батарей в интерфейсе для пакета батарей, расположено под углом относительно центральной оси рабочего стержня. То есть направление, в котором пакет батарей скользит в интерфейсе для пакета батарей, не параллельно осевому направлению рабочего стержня.

В указанной выше конфигурации направление, в котором пользователь прикладывает силу к рабочему стержню и к пакету батарей при прикреплении или отсоединении пакета батарей при одновременном захвате рабочего стержня, не совпадает с осевым направлением рабочего стержня. В результате, уменьшается вероятность скольжения руки, которая удерживает рабочий стержень, на рабочем стержне. Таким образом, пользователь может более просто прикреплять и отсоединять пакет батарей.

Предпочтительно, направление, в котором пакет батарей скользит в интерфейсе для пакета батарей, образует большой угол с центральной осью рабочего стержня. В частности, скольжение руки, которая удерживает рабочий стержень, в значительной степени предотвращается, если направление, в котором скользит пакет батарей в интерфейсе для пакета батарей, наклонено под углом 45° или больше относительно центральной оси рабочего стержня. Скольжение руки, которая удерживает рабочий стержень, можно предотвращать более надежно, если направление, в котором скользит пакет батарей в интерфейсе для пакета батарей, по существу перпендикулярно центральной оси рабочего стержня.

В случае, когда рабочий стержень указанной выше косилки соединен с передней частью основного узла, интерфейс для пакета батарей предпочтительно расположен на задней части основного узла. То есть, рабочий стержень и интерфейс для пакета батарей предпочтительно расположены в основном узле на противоположных сторонах. За счет указанной конфигурации, в значительной степени предотвращается поворот косилки вокруг рабочего стержня, когда пользователь прикрепляет или отсоединяет пакет батарей при одновременном удерживании рабочего стержня. Таким образом, пользователь может более просто прикладывать силу к рабочему стержню и пакету батарей и может более легко прикреплять и отсоединять пакет батарей.

Предпочтительно, когда в указанной выше косилке ось вращения режущего инструмента и центральная ось рабочего стержня расположены в вертикальной плоскости, то направление, в котором пакет батарей скользит в интерфейсе для пакета батарей, становится параллельным вертикальной плоскости. Такая конфигурация позволяет более легко прикреплять и отсоединять пакет батарей, без изменения положения косилки, когда пользователь прикрепляет или отсоединяет пакет батарей при удерживании рабочего стержня.

Предпочтительно, когда в указанной косилке ось вращения режущего инструмента и центральная ось рабочего стержня расположены в вертикальной плоскости и центральная ось рабочего стержня расположена в горизонтальной плоскости, то направление, в котором пакет батарей скользит для прикрепления к интерфейсу пакета батарей, проходит вниз, а направление, в котором пакет батарей скользит для отсоединения от интерфейса пакета батарей, проходит вверх.

Таким образом, положение косилки может быть стабилизировано при установке основного узла на грунте во время прикрепления и отсоединения пакета батарей к/от основного узла. В это время ни пакету батарей, ни руке, которая удерживает пакет батарей, не создает помех грунт, если направление, в котором скользит пакет батарей при прикреплении к интерфейсу пакета батарей, проходит вниз, и направление, в котором скользит пакет батарей при отсоединении от интерфейса пакета батарей, проходит вверх.

Преимущества изобретения

Данное изобретение предлагает косилку, который облегчает простое прикрепление и отсоединение пакета батарей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах изображено:

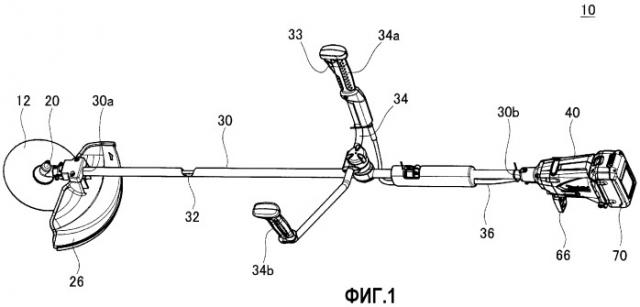

фиг.1 - внешний вид косилки в одном варианте выполнения;

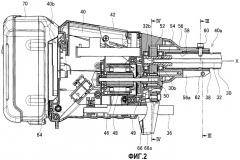

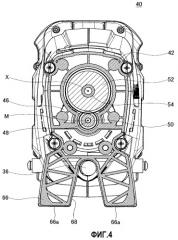

фиг.2 - разрез основного узла;

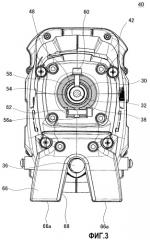

фиг.3 - разрез по линии III-III на фиг.2;

фиг.4 - разрез по линии IV-IV на фиг.2;

фиг.5 - направление скольжения пакета батарей;

фиг.6 - фиксирующая структура на рабочем стержне в основном узле;

фиг.7 - разрез режущего узла; и

фиг.8 - измененный основной узел.

ОПИСАНИЕ ВАРИАНТА ВЫПОЛНЕНИЯ

Ниже приводится перечень предпочтительных аспектов варианта выполнения.

(Признак 1). Предпочтительно, рабочий стержень имеет полую форму (форму трубы) и проходит по прямой линии.

(Признак 2). Предпочтительно, на рабочем стержне предусмотрена рукоятка для захвата пользователем. В этом случае рукоятка предпочтительно имеет пару левой и правой рукояток.

(Признак 3). В случае, когда рабочий стержень расположен на передней части основного узла и интерфейс для пакета батарей образован на задней части основного узла, интерфейс для пакета батарей предпочтительно расположен на линии продолжения центральной оси рабочего стержня. За счет указанной выше конфигурации, более эффективно предотвращается поворот косилки вокруг рабочего стержня, когда пользователь прикрепляет или отсоединяет пакет батарей при одновременном захвате рабочего стержня.

(Признак 4). В пути передачи крутящего момента от электродвигателя к режущему инструменту предпочтительно предусмотрено: соединительный вал на стороне привода, соединенный с электродвигателем; соединительный вал на стороне выхода, соединенный с режущим инструментом и смежный с соединительным валом на стороне привода в осевом направлении; и винтовая пружина, намотанная вокруг соединительного вала на стороне привода и соединительного вала на стороне выхода с схватыванием обоих валов. В этом случае направление намотки винтовой пружины от соединительного вала на стороне привода к соединительному валу на стороне выхода совпадает с направлением вращения соединительного вала на стороне привода. Такая конфигурация позволяет ограничивать крутящий момент, который передается от электродвигателя к режущему инструменту после запуска электродвигателя или когда на режущий инструмент воздействует чрезмерная внешняя сила.

Вариант выполнения

Ниже приводится пояснение варианта выполнения данного изобретения со ссылками на прилагаемые чертежи. На фиг.1 показан внешний вид косилки 10, согласно данному изобретению. Косилка 10 является мощным инструментом, используемым в таких операциях резания, как срезание сорняков.

Как показано на фиг.1, косилка 10 содержит рабочий стержень 30, режущий узел 20, предусмотренный на переднем конце 30а рабочего стержня 30, и основной узел 40, предусмотренный на заднем конце 30b рабочего стержня 30. Рабочий стержень 30 имеет полую трубчатую форму и проходит по прямой линии. Режущий инструмент 12 закреплен с возможностью вращения на режущем узле 20. Электродвигатель 46 (см. фиг.2) для привода режущего инструмента 12 расположен в основном узле 40. Пакет батарей 70, который снабжает электроэнергией электродвигатель 46, закреплен с возможностью съема на основном узле 40. Передаточный вал 32 установлен с возможностью вращения внутри рабочего стержня 30. Передаточный вал 32 проходит от основного узла 40 до режущего узла 20 и передает выходной крутящий момент электродвигателя 46 из основного узла 40 в режущий узел 20.

Рукоятка 34 для захвата пользователем предусмотрена на рабочем стержне 30. Рукоятка 34 содержит правую рукоятку 34а и левую рукоятку 34b. Пусковой переключатель 33 триггерного типа предусмотрен на правой рукоятке 34а. Пусковой переключатель 33 электрически соединен с основным узлом 40 с помощью электрического шнура 36. Электрический шнур 36 проходит от основного узла 40 вдоль рабочего стержня 30 к правой рукоятке 34а. Электродвигатель 46 основного узла 40 вращается при включении пускового переключателя 33. Электродвигатель 46 основного узла 40 останавливается при выключении пускового переключателя 33.

В основном узле 40 предусмотрена подставка 66. Подставка 66 выполнена с выступанием из основного узла 40. Когда косилка 10 устанавливается на грунт, то подставка упирается в грунт, поддерживая тем самым косилку 10.

Ниже поясняется конфигурация основного узла 40 со ссылками на фиг.2, 3 и 4. На фиг.2 показан в разрезе основной узел 40. На фиг.2 показан разрез, который проходит через ось Y вращения режущего инструмента (см. фиг.7) и центральную ось Х рабочего стержня 30. На фиг.3 показан разрез по линии III-III на фиг.2. На фиг.4 показан разрез по линии IV-IV на фиг.2. Центральная ось Х рабочего стержня 30 является также осью Х вращения передаточного вала 32.

Как показано на фиг.2, основной узел 40 содержит основной корпус 42. Задний конец 30b рабочего стержня 30 зафиксирован в передней части 40а основного узла 40. Интерфейс 64 для пакета батарей, к которому прикрепляется и от которого отсоединяется пакет 70 батарей, предусмотрен на задней части 40b основного узла 40. Указанная выше подставка разъемно соединена винтами с нижней частью основного корпуса 42. Контактная поверхность 66а для опоры на грунт или т.п. образована на передней концевой части подставки 66. Указанный выше электрический шнур 36 проложен так, что он выходит наружу из основного корпуса 42, проходит по рабочему стержню 30 через подставку 66.

Как показано на фиг.3 и 4, в подставке 66 образован вырез 68 для прохода шнура для обеспечения прохождения электрического шнура 36. Вырез 68 для прохода шнура имеет форму V-образной канавки, проходящей непрерывно от наружного края подставки 66. Вырез 68 для прохода шнура, имеющий V-образную форму, проходит непрерывно по существу от центра контактной поверхности 66а подставки 66 в направлении основного узла 40. Вырез 68 для прохода шнура, имеющий V-образную форму, сужается по мере прохождения выреза 68 для прохода шнура от контактной поверхности 66 к основному узлу 40.

Сдавливание электрического шнура между грунтом и контактной поверхностью 66а подставки 66 может быть предотвращено, если в подставке 66 образован вырез для прохода шнура. Форма выреза 68 для прохода шнура может быть V-образной, как показано в данном варианте выполнения, однако он может быть также отверстием, проходящим через подставку 66. Однако электрический шнур 36 можно более просто размещать в вырезе 68 для прохода шнура во время изготовления или повторной сборки после ремонта косилки 10, если вырез 68 для прохода шнура имеет V-образную форму. В частности, операция по расположению электрического шнура 36 в вырезе 68 для прохода шнура упрощается, если ширина выреза 68 для прохода шнура увеличивается в направлении открытой стороны выреза 68 для прохода шнура. Потеря прочности подставки 66 вследствие образования выреза 68 для прохода шнура может быть предотвращена, если вырез 68 для прохода шнура, имеющего V-образную форму, непрерывно проходит от контактной поверхности 66а подставки 66 в направлении основного узла 40.

Как показано на фиг.2 и 4, в основном корпусе 42 предусмотрены электродвигатель 46 для привода режущего инструмента 12, первое зубчатое колесо 50, закрепленное на выходном валу 48 электродвигателя 46 без возможности проворачивания относительно выходного вала 48, и второе зубчатое колесо 52, которое находится в зацеплении с первым зубчатым колесом 50. Задний конец 32b передаточного вала 32 закреплен на втором зубчатом колесе 52 через соединительный элемент 54 без возможности проворачивания относительно второго зубчатого колеса 52. Выходной крутящий момент электродвигателя 46 передается на передаточный вал 32 через первое зубчатое колесо 50 и второе зубчатое колесо 52. Второй зубчатое колесо 52 больше первого зубчатого колеса 50. Количество зубьев второго зубчатого колеса 52 также больше количества зубьев первого зубчатого колеса 50. В результате, выходной крутящий момент электродвигателя 46 усиливается между первым зубчатым колесом 50 и вторым зубчатым колесом 52. То есть первое зубчатое колесо 50 и второе зубчатое колесо 52 образуют первый редуктор, который усиливает крутящий момент электродвигателя 46 между электродвигателем 46 и передаточным валом 32. На выходном валу 48 электродвигателя 46 предусмотрены ребра 49 охлаждения.

Как показано на фиг.4, ось М вращения электродвигателя 46 расположена ниже оси Х вращения передаточного вала 32. А именно, ось М вращения электродвигателя 46 расположена по вертикали под осью Х вращения передаточного вала 32, когда ось Y вращения режущего инструмента 12 и ось Х вращения передаточного вала 32 расположены внутри вертикальной плоскости, и ось Х вращения передаточного вала 32 расположена внутри горизонтальной плоскости. Такая конструкция позволяет стабилизировать равновесие косилки 10 во время операции срезания кустов посредством захвата пользователем рукоятки 34. Ось М вращения электродвигателя 46 может быть расположена над осью Х вращения передаточного вала 32. При этой конфигурации равновесие косилки 10 становится также относительно стабильным.

Ниже приводится пояснение структуры крепления пакета 70 батарей на основном узле 40 со ссылками на фиг.2 и 5. Как показано на фиг.2, интерфейс 64 для пакета батарей образован на задней части 40b основного узла 40. Интерфейс 64 для пакета батарей имеет структуру, которая позволяет прикреплять и отсоединять пакет 70 батарей. Как показано на фиг.5, интерфейс 64 для пакета батарей принимает с возможностью скольжения пакет 70 батарей. Стрелки Z1 и Z2 на фиг.5 показывают направление скольжения пакета 70 батарей в интерфейсе 64 для пакета батарей. Направление скольжения пакета 70 батарей в интерфейсе 64 для пакета батарей по существу перпендикулярно центральной оси Х рабочего стержня 30. Указывающая вниз стрелка Z1 показывает направление скольжения пакета 70 батарей во время его прикрепления, в то время как указывающая вниз стрелка Z2 показывает направление скольжения пакета 70 батарей во время его отсоединения. Таким образом, направление скольжения при прикреплении пакета 70 батарей к интерфейсу 64 для пакета батарей проходит вниз, а направление скольжения при отсоединении пакета 70 батарей от интерфейса 64 для пакета батарей проходит вверх. А именно, направление скольжения при прикреплении пакета 70 батарей к интерфейсу 64 для пакета батарей проходит вертикально вниз, а направление скольжения при отсоединении пакета 70 батарей от интерфейса 64 для пакета батарей проходит вертикально вверх, когда ось Y вращения режущего инструмента 12 и ось Х вращения передаточного вала 30 расположены внутри вертикальной плоскости, и ось Х вращения передаточного вала 30 расположена внутри горизонтальной плоскости.

В косилке 10 согласно данному изобретению, как указывалось выше, направление (Z1, Z2) скольжения пакета 70 батарей в интерфейсе 64 для пакета батарей не параллельно центральной оси Х рабочего стержня 30, а расположено под углом относительно центральной оси Х рабочего стержня 30. При прикреплении и отсоединении пакета 70 батарей при одновременном удерживании пользователем рабочего стержня 30, указанная выше конфигурация уменьшает вероятность выскальзывания рабочего стержня 30 из руки пользователя и упрощает приложение сил к рабочему стержню 30 и пакету 70 батарей. В результате, можно проще прикреплять и отсоединять пакет 70 батарей. При этом направление (Z1, Z2) скольжения пакета 70 батарей не обязательно перпендикулярно центральной оси Х рабочего стержня 30. Однако предпочтительно, угол, образованный направлением (Z1, Z2) скольжения пакета 70 батарей и центральной осью Х рабочего стержня 30, является большим углом. В частности, было установлено, что значительные эффекты достигаются при угле 45° или больше.

Косилка 10 согласно данному изобретению выполнена так, что направление скольжения при прикреплении пакета 70 батарей к интерфейсу 64 для пакета батарей проходит вниз, а направление скольжения при отсоединении пакета 70 батарей от интерфейса 64 для пакета батарей проходит вверх. В результате, ни для пакета 70 батарей, ни для руки пользователя, которая удерживает пакет 70 батарей, нет помех со стороны грунта при прикреплении и отсоединении пакета 70 батарей в состоянии, когда косилка 10 установлена на грунт с использованием подставки 66.

Ниже приводится дополнительное пояснение относительно положения пакета 70 батарей, прикрепленного к основному узлу 40, и оси Х электродвигателя 46 и оси Y вращения передаточного вала 32. Пакет 70 батарей прикреплен к задней части 40b основного узла 40 и расположен на линии продолжения оси Х вращения электродвигателя 46 и оси Х вращения передаточного вала 32. Пакет 70 батарей имеет по существу форму параллельного параллелепипеда. Продольное направление пакета 70 батарей при установке на основной узел 40 является направлением сверху вниз на фиг.2. В частности, продольное направление пакета 70 батарей, установленного на основном узле 40, совпадает с направлением, в котором проходит ось Х вращения электродвигателя 46 и ось У вращения передаточного вала 32. Основной узел 40 может быть выполнен относительно небольшим так, что направление, в котором проходит ось Х вращения электродвигателя 46 и ось Y вращения передаточного вала 32 (в частности, направление, в котором проходит передаточный вал 32 и выходной вал 48 электродвигателя 46), совпадает с продольным направлением пакета 70 батарей, установленного на основном узле 40.

Ниже приводится пояснение соединительной структуры между основным узлом 40 и рабочим стержнем 30 со ссылками на фиг.2 и 3. На передней части 40а основного узла 40 предусмотрена трубчатая и выступающая фиксирующая стержень часть 56. Фиксирующая стержень часть 56 привинчена к основному корпусу 42. Отверстие 58 для ввода стержня образовано в фиксирующей стержень части 56. Задняя концевая часть (часть длины рабочего стержня 30, которая окружает концевую часть 30b) вставлена в отверстие 58 для ввода стержня. Трубчатая втулка 38, выполненная из эластомерного материала, предусмотрена на задней концевой части рабочего стержня 30. Задняя концевая часть рабочего стержня 30 вставлена вместе с втулкой 38 в отверстие 58 для ввода стержня фиксирующей стержень части 56. В фиксирующей стержень части 56 выполнена прорезь 56а, так что отверстие 58 для ввода стержня расширяется при вводе рабочего стержня 30. Рабочий стержень 30, вставленный в отверстие 58 для ввода стержня, фиксирован с помощью двух болтов 60, 62.

На фиг.6 показано состояние, в котором рабочий стержень 30 отделен от фиксирующей стержень части 56. Как показано на фиг.6, втулка 38 насажена на наружную окружную поверхность рабочего стержня 30. Втулка 38 имеет усеченную коническую форму, так что диаметр втулки 38 уменьшается от одного конца 38а к другому концу 38b. То есть, диаметр втулки 38 уменьшается в направлении заднего конца 30b рабочего стержня 30. Форма усеченного конуса втулки 38 облегчает простое введение рабочего стержня 30 вместе с втулкой 38 в отверстие 58 для ввода стержня. На внутренней поверхности 38а втулки образован выступ 38р. Выступ 38р входит в зацепление с выемкой (сквозным отверстием) 30с, которая образована в рабочем стержне 30. В результате, предотвращается перемещение втулки 38 относительно рабочего стержня 30 после введения рабочего стержня 30 вместе с втулкой 38 в отверстие 58 для ввода стержня.

Отверстие 58 для ввода стержня фиксирующей стержень части 56 имеет форму, соответствующую форме рабочего стержня 30, имеющего фиксированную на нем втулку 38. Как показано на фиг.6, отверстие 58 для ввода стержня имеет первую часть 58а, на которую рабочий стержень 30 непосредственно введен, вторую часть 58с, на которую рабочий стержень 30 введен вместе с втулкой 38, и ступеньку 58b, сформированную между первой частью 58а и второй частью 58с. Первая часть 58а имеет постоянный диаметр в осевом направлении для соответствия форме рабочего стержня 30. Вторая часть 58с имеет форму усеченного конуса с изменяющимся диаметром в осевом направлении для соответствия форме втулки 38.

Рабочий стержень 30 выполнен из обычного трубчатого стержня и имеет простую цилиндрическую форму. В результате, рабочий стержень 30 можно использовать не только в косилке 10 согласно данному изобретению, но также в других моделях. Рабочий стержень косилки, имеющей двигатель в качестве источника энергии, используется в косилке 10 согласно данному варианту выполнения. Однако рабочий стержень 30 может быть неправильно собран в месте производства косилки 10 в случае использования рабочего стержня 30 в различных моделях. В частности, может возникать проблема, состоящая в том, что рабочий стержень 30, подготовленный для изготовления косилки 10 согласно данному варианту выполнения, может использоваться при изготовлении других моделей.

Для устранения этой проблемы в рабочем стержне 30 косилки 10 согласно данному варианту выполнения предусмотрена втулка 38 для предотвращения установки при сборке рабочего стержня 30 в другие модели. Предотвращение установки рабочего стержня 30 в другие модели можно обеспечивать с помощью втулки 38, имеющей специальную форму, в рабочем стержне 30, имеющем простую форму. Втулка 38 действует в качестве переходного элемента и согласовывает рабочий стержень 30 с отверстием 58 для ввода стержня. В случае когда рабочий стержень 30 используется в двух моделях, одна из моделей может иметь структуру, которая требует наличия втулки 38, в то время как другая модель имеет структуру, которая не требует наличия втулки 38. Что касается данного варианта выполнения, то косилки с двигателем, в которых используется рабочий стержень 30, имеют структуру, которая не требует наличия втулки 38. Поэтому рабочий стержень 30 с прикрепленной к нему втулкой 38 не может быть использован при сборке косилок с двигателем такого типа.

Ниже приводится пояснение конфигурации режущего узла 20 со ссылками на фиг.7. Как показано на фиг.7, в режущем узле 20 образована фиксирующая стержень часть 22. В фиксирующей стержень части 22 образовано отверстие 24 для ввода стержня. Передняя концевая часть (часть длины рабочего стержня 30, которая окружает передний конец 30a) вставлена в отверстие 24 для ввода стержня. Вал 14 режущего инструмента установлен с возможностью вращения в режущем узле 20. Дисковый режущий инструмент 12 прикреплен к валу 14 режущего инструмента. Вместо дискового режущего инструмента 12 к валу 14 режущего инструмента может быть прикреплен также режущий инструмент из нейлоновой струны или т.п. На режущем узле 20 предусмотрена защитное ограждение 26.

В режущем узле 20 предусмотрены третье зубчатое колесо 18 и четвертое зубчатое колесо 16. Третье зубчатое колесо 18 закреплено на переднем конце 32а передаточного вала 32 без возможности проворачивания относительно передаточного вала 32. Четвертое зубчатое колесо 16 закреплено на валу 14 режущего инструмента без возможности проворачивания относительно вала 14 режущего инструмента и находится в зацеплении с третьим зубчатым колесом 18. Третье зубчатое колесо 18 и четвертое зубчатое колесо 16 являются коническими зубчатыми колесами. Крутящий момент передается с передаточного вала 32 на вал 14 режущего инструмента через третье зубчатое колесо 18 и четвертое зубчатое колесо 16. Четвертое зубчатое колесо 16 больше третьего зубчатого колеса 18. Количество зубьев четвертого зубчатого колеса 16 больше количества зубьев третьего зубчатого колеса 18. В результате, крутящий момент с передаточного вала 32 усиливается между третьим зубчатым колесом 18 и четвертым зубчатым колесом 16. В частности, третье зубчатое колесо 18 и четвертое зубчатое колесо 16 образуют второй редуктор, который усиливает крутящий момент от передаточного вала между передаточным валом 32 и валом 14 режущего инструмента. В косилке 10 выходной крутящий момент усиливается двумя ступенями с помощью первого зубчатого колеса 50 и второго зубчатого колеса 52 (первый редуктор), предусмотренных в основном узле 40, и с помощью третьего зубчатого колеса 18 и четвертого зубчатого колеса 16 (второй редуктор), предусмотренных в режущем узле 20.

В указанной выше косилке 10 направление скольжения пакета 70 батарей в интерфейсе 64 для пакета батарей наклонено относительно центральной оси Х рабочего стержня 30. Указанная выше конфигурация снижает вероятность выскальзывания рабочего стержня 30 из руки пользователя и облегчает операцию простого прикрепления и отсоединения пакета 70 батарей при прикреплении и отсоединении пакета 70 батарей при одновременном удерживании пользователем рабочего стержня 30.

Вырез 68 для обеспечения прохождения электрического шнура 36 образован в подставке 66 основного узла 40 косилки 10. В результате, электрический шнур 36 не сдавливается между подставкой 66 и грунтом и предотвращается повреждение электрического шнура 36 при установке косилки 10 на грунт.

В косилке 10 втулка 38 (переходной элемент) прикреплена к наружной окружной поверхности задней концевой части рабочего стержня 30, и в основном узле 40 образовано отверстие 58 для ввода стержня, которое принимает заднюю концевую часть рабочего стержня 30, имеющую зафиксированную на ней втулку 38. Такая структура позволяет предотвращать ошибочное использование рабочего стержня 30 при изготовлении других моделей.

В косилке 10 редукторы для усиления выходного крутящего момента электродвигателя 46 предусмотрены в основном узле 40 и в режущем узле 20. В частности, первое зубчатое колесо 50 и второе зубчатое колесо 52 образуют первый редуктор в основном узле 40, в то время как третье зубчатое колесо 18 и четвертое зубчатое колесо 16 образуют второй редуктор в режущем узле 20. Такая структура позволяет значительно усиливать выходной крутящий момент электродвигателя 46 без увеличения размера основного узла 40 и режущего узла 20. В результате, это позволяет использовать небольшой электродвигатель с высокой скоростью вращения в качестве электродвигателя 46.

На фиг.8 показано изменение основного узла 40. В изменении, показанном на фиг.8, соединительная структура второго зубчатого колеса 52 и передаточного вала 32 модифицирована по сравнению с указанным выше основным узлом 40. В частности, соединительный вал 54 на стороне привода закреплен на втором зубчатом колесе 52 без возможности проворачивания относительно второго зубчатого колеса 52, в то время как соединительный вал 54b на выходной стороне закреплен на передаточном валу 32 без возможности проворачивания относительно передаточного вала 32. Соединительный вал 54а на стороне привода и соединительный вал 54b на выходной стороне расположены смежно друг с другом в осевом направлении с зазором между ними.

Винтовая пружина 55 намотана вокруг соединительного вала 54а на стороне привода и соединительного вала 54b на стороне выхода с схватыванием обоих валов. В частности, соединительный вал 54а на стороне привода вставлен во внутреннее отверстие винтовой пружины 55 с одного конца пружины, а соединительный вал 54b на стороне выхода вставлен с другого конца винтовой пружины 55. Винтовая пружина 55 является пружиной с квадратным поперечным сечением, в которой форма поперечного сечения проволоки пружины является квадратной. Внутренний диаметр винтовой пружины 55 в исходном состоянии меньше наружного диаметра соединительного вала 54а на стороне привода и соединительного вала 54b на стороне выхода. Таким образом, винтовая пружина 55 эластично деформируется для зажимания соединительного вала 54а на стороне привода и соединительного вала 54b на стороне выхода. В результате, крутящий момент с соединительного вала 54а на стороне привода передается на соединительный вал 54b на стороне выхода через винтовую пружину 55.

Направление намотки винтовой пружины 55 от соединительного вала 54а на стороне привода к соединительному валу 54b на стороне выхода совпадает с направлением вращения соединительного вала 54а на стороне привода. Когда скорость вращения соединительного вала 54b на стороне выхода ниже скорости вращения соединительного вала 54а на стороне привода, то винтовая пружина эластично деформируется и ее внутренний диаметр расширяется. Поэтому передача крутящего момента с соединительного вала 54а на стороне привода на соединительный вал 54b на стороне выхода ограничивается за счет расширения внутреннего диаметра винтовой пружины 55, например, при запуске электродвигателя 46. В результате, режущий инструмент 12 приводится в движение мягко в начале работы косилки 10. В случае когда режущий инструмент 12 ударяется в камень или т.п., то сильная тормозная сила воздействует на режущий инструмент 12, передача крутящего момента с соединительного вала 54а на стороне привода на соединительный вал 54b на стороне выхода блокируется аналогичным образом за счет расширения внутреннего диаметра винтовой пружины 55. В результате, предотвращается повреждение режущего инструмента 12 и отдача косилки 10 (отскакивание косилки 10 вследствие реакции от объекта, в который ударяется косилка 10).

Когда скорость вращения соединительного вала 54b на стороне выхода больше скорости вращения соединительного вала 54а на стороне привода, то внутренний диаметр винтовой пружины уменьшается, и валы соединяются сильнее. В результате, предотвращается продолжение вращения режущего инструмента 12 за счет инерции после остановки электродвигателя 46.

Структура передачи крутящего момента, в которой используется указанная выше винтовая пружина 55, может быть предусмотрена на стороне режущего узла 20, а не на стороне основного узла 40. В частности, соединительный вал 54а на стороне привода может быть предусмотрен на переднем конце 32а передаточного вала 32, а соединительный вал 54b на стороне выхода - у третьего зубчатого колеса 18, так что соединительный вал 54а на стороне привода и соединительный вал 54b на стороне выхода соединены с помощью винтовой пружины 55. В качестве альтернативного решения, структура передачи крутящего момента может быть предусмотрена между первым зубчатым колесом 50 и выходным валом 48 электродвигателя 46.

Выше было приведено описание специального варианта выполнения данного изобретения, однако он лишь иллюстрирует некоторые представительные возможности использования идей и не ограничивает объем притязаний. Предмет формулы изобретения включает изменения и модификации специальных примеров, приведенных выше. Технические элементы, раскрытые в описании или на чертежах, могут быть использованы по отдельности или во всех типах комбинаций, и не ограничиваются комбинациями, указанными в формуле изобретения во время подачи заявки. Кроме того, раскрытый предмет изобретения можно использовать для одновременного достижения множества целей или для достижения лишь одной цели.

1. Косилка, содержащаярабочий стержень,режущий узел, расположенный на переднем конце рабочего стержня и выполненный для опоры режущего инструмента с возможностью вращения;основной узел, расположенный на заднем конце рабочего стержня и содержащий электродвигатель для приведения в движение режущего инструмента;передаточный вал, расположенный внутри рабочего стержня с возможностью вращения и выполненный для передачи выходного крутящего момента электродвигателя от основного узла к режущему узлу; иинтерфейс для пакета батарей, выполненный для приема посредством скольжения пакета батарей, подающего электроэнергию в электродвигатель, при этом направление, в котором скользит пакет батарей в интерфейсе для пакета батарей, расположено под углом относительно центральной оси рабочего стержня,причем интерфейс для пакета батарей выполнен таким образом, что, когда как ось вращения режущего инструмента, так и центральная ось рабочего стержня расположены в вертикальной плоскости, пакет батарей скользит в нем в направлении, параллельном вертикальной плоскости.

2. Косилка по п.1, в которой направление, в котором пакет батарей скользит в интерфейсе для пакета батарей, образует угол с центральной осью рабочего стержня, равный 45° или больше.

3. Косилка по п.1, в которой направление, в котором пакет батарей скользит в интерфейсе для пакета батарей, по существу перпендикулярно центральной оси рабочего стержня.

4. Косилка по п.1, в которой рабочий стержень соединен с передней частью основного узла, и интерфейс для пакета батарей расположен на задней части основного узла.

5. Косилка по п.1, в которой интерфейс для пакета батарей выполнен таким образом, что пакет батарей скользит в направлении вниз для прикрепления к интерфейсу для пакета батарей и в направлении вверх для отсоединения от интерфейса для пакета батарей, когда как ось вращения режущего инструмента, так и центральная ось рабочего стержня расположены в вертикальной плоскости, и центральная ось рабочего стержня расположена в горизонтальной плоскости.

6. Косилка по п.2, в которой рабочий стержень соединен с передней частью основного узла, и интерфейс для пакета батарей расположен на задней части основного узла.

7. Косилка по п.6, в которой интерфейс для пакета батарей выполнен таким образом, что пакет батарей скользит в направлении вниз для прикрепления к интерфейсу для пакета батарей и в направлении вверх для отсоединения от интерфейса для пакета батарей, когда как ось вращения режущего инструмента, так и центральная ось