Катализатор удаления nox из высокотемпературного дымового газа, способ его получения и способ удаления nox из высокотемпературного дымового газа

Иллюстрации

Показать всеИзобретение относится к катализатору и к способу удаления NOx из высокотемпературных дымовых газов, имеющих температуру 500°С или выше и содержащих оксид азота. Катализатор содержит комплексный оксидный носитель, содержащий оксид титана, и нанесенный на него оксид вольфрама с количеством молекулярных слоев оксида вольфрама (WO3) равным пяти или меньше. Способ удаления NOx осуществляют путем циркуляции дымовых газов при температуре 500°С или выше через указанный катализатор. Даже в ходе процесса высокотемпературного деазотирования поддерживается необходимая сила связи носителя с WO3, причем может быть подавлено испарение WO3 при сохранении высоких показателей удаления NOx. 2 н. и 3 з.п. ф-лы, 4 табл., 5 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к катализатору удаления NOх из высокотемпературного дымового газа, способу его получения и способу удаления NOх из высокотемпературного дымового газа, и более конкретно, относится к катализатору удаления NOх из высокотемпературного дымового газа, подходящему для восстановления и удаления оксида азота, содержащегося в высокотемпературном газе, выходящем из тепловой электростанции, газовой турбины или тому подобного.

Уровень техники

Высокотемпературные дымовые газы горения, выходящие из тепловой электростанции, газовой турбины или тому подобного, содержат оксид азота, который необходимо удалить для выброса дымовых газов. Поэтому оборудование для удаления NOх монтируется после двигателя внутреннего сгорания, причем восстанавливающее вещество вводится из распылительной форсунки в дымовые газы горения для того, чтобы при взаимодействии восстанавливающего вещества с оксидами азота (NO, NO2) они восстанавливались и таким образом, превращались в дымовых газах горения в безвредный азот (N2) и воду (Н2О). В ходе этой стадии в способе удаления оксида азота из дымовых газов с использованием катализатора удаления NOх в эти газы обычно добавляют аммиак (NH3), мочевину или тому подобное с целью осуществления требуемой степени деазотирования.

Традиционно, для снижения содержания оксида азота в дымовых газах, в качестве восстанавливающего агенты в газы добавляют аммиак, и при использовании катализатора удаления NOх обработка обычно осуществляется в высокотемпературной области, 300°C или выше. Процесс деазотирования протекает в соответствии со следующим уравнением (1), причем оксид азота разлагается до N2 и Н2O при взаимодействии между эквимолярными количествами NO и NH3.

Однако в случае использования традиционного катализатора, когда температура достигает 450°С или выше, развивается процесс окисления самого аммиака (NH3) согласно уравнению (2) или уравнению (3), которые отличаются от приведенного выше уравнения (1).

Вследствие протекания реакций согласно уравнению (2) или уравнению (3), аммиак неэффективно используется для восстановления NO, причем с увеличением температуры снижается эффективность удаления NOx. Поэтому, например, в случае необходимости обработки дымовых газов, выходящих из газовой турбины с температурой 500°C или выше, применение восстанавливающего вещества является недостаточным, и таким образом, использование традиционного процесса восстановления, сопровождающееся добавлением аммиака, становится затруднительным.

В то же время известен способ удаления оксида азота при высокой температуре с использованием оксида титана, содержащего термостойкое неорганическое волокно в качестве носителя (см. выложенную заявку на патент Японии №Н6-327944).

Краткое изложение изобретения

Техническая проблема

В случае простого нанесения вольфрама в качестве активного компонента катализатора на оксид титана, который является носителем, каталитическая активность ограничена, даже в случае осуществления оптимизации путем повышения физической прочности неорганического волокна или тому подобного, причем эффективное проведение процесса деазотирования затруднено.

Кроме того, предложен носитель для катализатора обработки дымовых газов, сформованный из тугоплавкого неорганического оксида, содержащего комплексный титан-циркониевый оксид, имеющий кристаллическую структуру, известную как ZrTiO4 (см. выложенную заявку на патент Японии №Н2-229547). Однако в примере, иллюстрирующем эффект катализатора, приведены только испытания по удалению NOх при 420°C, и нет никаких оснований полагать, что катализатор действительно может применяться для очистки дымовых газов, выходящих из газовой турбины с температурой 500°C или выше, более предпочтительно 600°C или выше.

В связи с этим было бы желательно разработать катализатор, который мог бы сохранять показатели при удалении NOх при высокой температуре 500°C или выше, в течение длительного времени, с использованием специального активного металла, при подавлении процесса уменьшения удельной поверхности путем использования комплексного оксида в качестве каталитического носителя (TiO2).

Для решения указанных выше проблем было создано настоящее изобретение, цель которого заключается в разработке катализатора удаления NOх из высокотемпературных дымовых газов, который может сохранять показатели удаления NOх при такой высокой температуре, как 500°C или выше в течение длительного времени; способа получения катализатора удаления NOх, и способа удаления NOх из высокотемпературного дымового газа.

Решение проблемы

В соответствии с одним аспектом настоящего изобретения в катализаторе удаления NOх из высокотемпературных дымовых газов, содержащих оксид азота, на комплексный оксидный носитель, содержащий оксида титана, наносят оксид вольфрама.

В соответствии с другим аспектом настоящего изобретения в катализаторе удаления NOх из высокотемпературных дымовых газов, содержащих оксид азота, на комплексный оксидный носитель, содержащий оксид титана, наносят оксид вольфрама в виде нескольких молекулярных слоев WO3, количество которых составляет пять или меньше.

Преимущественно в катализаторе удаления NOх из высокотемпературных дымовых газов количество нанесенного WO3 равно или больше, чем 8 мас.% от массы всего катализатора.

Преимущественно в катализаторе удаления NOх из высокотемпературных дымовых газов комплексный оксид представляет собой оксидный комплекс соединения титана в сочетании с соединением циркония или с соединением кремния.

Преимущественно в катализатор удаления NOх из высокотемпературных дымовых газов специально вводят сульфатные радикалы.

В соответствии с еще одним аспектом настоящего изобретения в способе получения катализатора удаления NOх из высокотемпературного дымового газа вещество, содержащее соединение циркония или соединение кремния и соединение титана, обжигают при 500°C для того, чтобы получить комплексный оксидный носитель, наносят оксид вольфрама на комплексный оксидный носитель и обжигают при 650°C для того, чтобы получить порошкообразный катализатор.

Преимущественно в способе получения катализатора удаления NOх из высокотемпературных дымовых газов специально вводят сульфатные радикалы в комплексный оксидный носитель на носитель, в который введены сульфатные радикалы, наносят оксид вольфрама и затем обжигают.

В соответствии с еще одним замыслом настоящего изобретения в способе удаления NOх из высокотемпературных дымовых газов осуществляют циркуляцию дымовых газов при температуре 500°C или выше через катализатор удаления NOх из высокотемпературных дымовых газов, согласно любому одному из указанных выше аспектов, с целью разложения и удаления оксида азота в дымовых газах.

Преимущества настоящего изобретения

В высокотемпературном катализаторе удаления NOх согласно настоящему изобретению на комплексный оксид наносят WO3 и за счет предпочтительного осаждения нескольких молекулярных слоев WO3, в количестве пять или меньше слоев, даже в течение процесса высокотемпературного деазотирования, поддерживается необходимая сила связи носителя с WO3, причем может быть подавлено испарение WO3 при сохранении высоких показателей удаления NOх.

Описание вариантов осуществления

Иллюстративные варианты осуществления и примеры настоящего изобретения будут подробно описаны ниже. Настоящее изобретение не ограничивается этими вариантами осуществления и примерами. Кроме того, элементы составляющие следующие варианты осуществления, включают в себя те, которые легко могут предположить специалисты в этой области техники или те, которые практически являются их эквивалентами.

Согласно настоящему изобретению в катализаторе удаления NOx из высокотемпературных дымовых газов, содержащих оксид азота, оксид вольфрама (WO3) нанесен на комплексный оксидный носитель, содержащий оксид титана, и предпочтительно на носитель наносят пять или меньше молекулярных слоев WO3.

Комплексный оксид, входящий в состав носителя, получают путем обжига циркониевого соединения или соединения кремния и соединения титана при высокой температуре.

В настоящем изобретении используют оксид вольфрама (WO3), который может быть нанесен в качестве активного компонента, и предпочтительно, наносят слой оксида вольфрама (WO3), который содержит пять или меньше молекулярных слоев.

Количество молекулярных слоев означает толщину молекулярных слоев оксида вольфрама (WO3), образовавшихся на носителе катализатора. Конкретно, при осуществлении высокотемпературного деазотирования уменьшают площадь удельной поверхности каталитического носителя для того, чтобы увеличить количество молекулярных слоев, как описано в примерах и сравнительных примерах, приведенных ниже, и, таким образом, обычно снижают эффективность удаления NOх.

Термин "количество молекулярных слоев WO3", описанный в настоящем изобретении, определяется следующим образом.

"Количество молекулярных слоев"="площадь мономолекулярного слоя WO3 [м2/100 г - катализатора]/площадь удельной поверхности катализатора [м2/100 г - катализатора],

что касается (*1), "площадь мономолекулярного слоя WO3" [м2/100 г - катализатора]="количество моль WO3 в катализаторе" [м2/100 г катализатора]/"количество моль мономолекулярного слоя WO3 (*2) [количество молей моль/1 см2]".

Что касается (*2), если принять, что плотность оксида вольфрама составляет 7,16 г/см3], его молекулярная масса равна 231,8 [г/моль], и атомный радиус вольфрама равен 193 пико-метра, "количество моль мономолекулярных слоев WO3"=(7,16/231,8) [количество моль оксида вольфрама на 1 см3]×193/10 [перевод пико-метра в см]=5,96е-10.

Количество нанесенного оксида вольфрама (WO3) в расчете на весь катализатор предпочтительно составляет 8 мас.% или больше, и более предпочтительно от 12% до 24% по массе.

Когда нанесенное количество превышает 24% по массе, дополнительный эффект от увеличения массы вольфрама не достигается, но это приводит к увеличению затрат.

Для катализатора удаления NOх из высокотемпературных дымовых газов согласно настоящему изобретению может быть проведена сульфатная обработка для того, чтобы добавленное количество восстанавливающего агента могло оказывать эффективное воздействие на катализатор путем подавления процесса разложения аммиака как восстанавливающего агента, вплоть до области высоких температур, за счет увеличения количества или силы кислотности каталитического носителя.

Сульфатная обработка представляет собой способ обработки, в котором комплексный оксид для носителя погружают, например, в серную кислоту, затем высушивают и затем комплексный оксид снова сушат в печи, нагретой до высокой температуры (например, от 500°C до 600°C), таким образом, сульфатные радикалы остаются в носителе.

Ниже описан пример способа получения катализатора удаления NOx из высокотемпературных дымовых газов согласно настоящему изобретению.

Во-первых, обжигают материал, содержащий циркониевое соединение, или соединение кремния и титановое соединение при температуре 600°C или ниже (предпочтительно при температуре около 500°C), чтобы получить комплексный оксидный носитель.

Затем оксид вольфрама наносят на комплексный оксидный носитель и обжигают при температуре, практически равной рабочей температуре, или при температуре выше, чем рабочая температура, приблизительно на 50°C (например, 650°C), и таким образом, получают порошкообразный катализатор.

Причина, по которой оксид вольфрама, как активный компонент катализатора, наносят и затем обжигают при температуре, практически равной рабочей температуре, или при температуре выше, чем рабочая температура, приблизительно на 50°C, заключается в том, что за счет обжига оксида вольфрама при температуре, практически равной рабочей температуре, можно предотвратить образование в катализаторе трещин или т.п., вызванных изменением температуры.

В качестве способа получения комплексного оксидного носителя может быть использован, например, любой один из методов соосаждения (CP), гомогенного осаждения (HP) и золь-гель метод.

Пример метода соосаждения описан ниже. Водный раствор тетрахлорида титана (TiCl4) водный раствор оксихлорида циркония смешивают в заданном соотношении (например, TiO2:ZrO2=(90-50):(10-50) (отношение по массе). Значение температуры устанавливают равным комнатной температуре.

Водный раствор аммиака по каплям добавляют к перемешиваемому водному раствору до достижения значения pH 7 с целью соосаждения суспензии.

Эту суспензию перемешивают и выдерживают в течение заданного времени и затем фильтруют и промывают, чтобы получить «лепешку». Полученную лепешку сушат при 110°C, обжигают в течение заданного времени при температуре, равной или ниже чем 600°C (например, 500°C), таким образом, получают комплексный оксид TiO2∙ZrO2. Этот комплексный оксид обозначен как комплексный оксид I.

Растворяют пара-вольфрамат аммония в водном растворе метиламина таким образом, чтобы получить заданное количество WO3 (равное или больше, чем 8 частей по массе) на 100 частей по массе комплексного оксида I, который затем прикапывают на порошкообразный комплексный оксид, и повторяют операции вымешивания и сушки для того, чтобы нанести оксид вольфрама (WO3) на носитель.

Этот носитель обжигают в течение заданного времени при температуре, практически равной рабочей температуре (например, 650°C), и, таким образом, получают порошкообразный катализатор.

После иммобилизации полученного порошка, например, с использованием 30-тонной машины компрессионного прессования порошок распыляют таким образом, чтобы получить частицы диаметром, например, в диапазоне от 2 до 4 мм, и затем просеивают с получением катализатора удаления NOх из высокотемпературного дымового газа.

В катализаторе удаления NOx из высокотемпературного дымового газа настоящего изобретения, который описан в приведенных выше примерах, количество молекулярных слоев WO3 предпочтительно поддерживают равным пяти или меньше, причем нанесенное количество WO3 поддерживают равным 8% по массе в расчете на массу всего катализатора. Следовательно, даже в условиях высокотемпературного деазотирования дымовых газов при температуре 500°C или выше поддерживается необходимая сила связи носителя с WO3, причем может быть подавлено испарение WO3 при сохранении высоких показателей удаления NOх.

В настоящем изобретении осуществляют циркуляцию дымовых газов с температурой 500°C или выше, предпочтительно 600°C или выше, через катализатор удаления NOх из высокотемпературных дымовых газов, с целью разложения и удаления оксида азота в дымовом газе.

Форма катализатора удаления NOх конкретно не ограничивается и, например, может быть использована форма пчелиных сот, форма, образовавшаяся при штабелировании сотовых форм, форма, образовавшаяся при заполнении объема гранулированным катализатором или тому подобным. Особенно предпочтительной формой катализатора является форма пчелиных сот. Размер сотовой формы можно определить приблизительно на основе характеристик дымового газа, скорости потока или тому подобного, и он конкретно не ограничивается. Например, внешняя форма на входе дымового газа может иметь сечение, например, от 10 до 150 мм2, а ее длина L может составлять приблизительно от 100 до 500 мм.

В способе удаления NOх с использованием катализатора согласно настоящему изобретению оксид азота может быть удален в соответствии с уравнением (1), указанным выше, с помощью катализатора удаления NOх.

В способе обработки дымовых газов, выбрасываемых из различных устройств горения, отходящие дымовые газы подают на катализатор удаления NOх из высокотемпературных дымовых газов и обрабатывают способом удаления NOх, в котором добавляют аммиак или мочевину в качестве восстанавливающего агента на входе в слой катализатора удаления NOх из высокотемпературных дымовых газов.

Дымовой газ, который может быть обработан в настоящем изобретении, конкретно не ограничивается, причем настоящее изобретение может быть использовано для обработки дымового газа, содержащего оксид азота. Предпочтительно настоящее изобретение используют для обработки дымовых газов, выбрасываемых из котлоагрегата на тепловой электростанции или предприятии, на котором сжигают топливо, такое как уголь или котельное топливо, или дымовых газов, выбрасываемых из нагревательной печи на металлургическом предприятии, нефтеперерабатывающем заводе, нефтехимической установке или тому подобном. При этом особенно предпочтительно настоящее изобретение используется для обработки газов, выбрасываемых из тепловой электростанции и газовой турбины.

Примеры

Примеры, в которых проиллюстрированы преимущества настоящего изобретения, приведены ниже; однако настоящее изобретение не ограничивается этими примерами.

Пример 1

Водный раствор тетраэтил-орто-титаната (Ti(OC2H5)4) и водный раствор тетраэтил-орто-силиката (Si(OC2H5)4) смешивают в соотношении TiO2:SiO2=95:5 по массе, и этот смешанный водный раствор нагревают до 80°С. Смешанный водный раствор подвергают гидролизу в течение 2 часов или больше, и образовавшийся продукт фильтруют и промывают, чтобы получить «лепешку». Полученную лепешку сушат при 110°C, обжигают в течение 5 часов при 500°C, и, таким образом, получают комплексный оксид TiO2∙SiO2. Этот комплексный оксид TiO2∙SiO2 обозначен как комплексный оксид I.

Растворяют пара-вольфрамат аммония в водном растворе метиламина таким образом, чтобы количество WO3 составляло 16 частей по массе на 100 частей по массе комплексного оксида I. Полученный раствор затем прикапывают на порошкообразный комплексный оксид, и повторяют операции вымешивания и сушки для того, чтобы нанести оксид вольфрама (WO3) на носитель.

Этот носитель обжигают в течение 3 часов при 650°C и, таким образом, получают порошкообразный катализатор I.

После иммобилизации полученного порошка, например, с использованием 30-тонной машины компрессионного прессования порошок распыляют таким образом, чтобы получить частицы диаметром, например, в диапазоне от 2 до 4 мм и затем просеивают, чтобы получить катализатор удаления NOх из высокотемпературного дымового газа.

Пример 2

Водный раствор тетрахлорида титана (TiCl4) и водный раствор оксихлорида циркония смешивают в соотношении TiO2:ZrO2=50:50 (по массе). Температура равна комнатной температуре.

Водный раствор аммиака по каплям добавляют к перемешиваемому водному раствору до достижения значения pH 7 с целью получения соосажденной суспензии.

Эту суспензию перемешивают и выдерживают приблизительно в течение 5 часов при 80°C, фильтруют и промывают, чтобы получить «лепешку». Полученную лепешку сушат при 110°C, обжигают в течение 5 часов при 500°C и, таким образом, получают комплексный оксид TiO2∙ZrO2. Этот комплексный оксид обозначен как комплексный оксид II.

Растворяют пара-вольфрамат аммония в водном растворе метиламина таким образом, чтобы получить 16 частей по массе на 100 частей по массе комплексного оксида II. Полученный раствор затем прикапывают на порошкообразный комплексный оксид и повторяют операции вымешивания и сушки для того, чтобы нанести оксид вольфрама (WO3) на носитель.

Этот носитель обжигают в течение 3 часов при 650°C, и, таким образом, получают порошкообразный катализатор II.

После иммобилизации полученного порошка, например, с использованием 30-тонной машины компрессионного прессования порошок распыляют таким образом, чтобы получить частицы диаметром, например, в диапазоне от 2 до 4 мм и затем просеивают, чтобы получить катализатор II-1 для удаления NOх из высокотемпературного дымового газа.

Примеры 3 и 4

Проводят такие же операции, как в примере 2, за исключением того, что пара-вольфрамат аммония растворяют в водном растворе метиламина таким образом, чтобы доля WO3 составляла 24 части по массе и 12 частей по массе, соответственно на 100 частей по массе комплексного оксида II, чтобы получить соответственно катализаторы

II-2 и П-3 для удаления NOх из высокотемпературного дымового газа.

Сравнительные примеры 1 и 2

На носитель из оксида титана соответственно наносят 16% по массе и 9,5% по массе оксида вольфрама (WO3), чтобы получить сравнительные катализаторы 1 и 2 в сравнительных примерах 1 и 2.

Сравнительный пример 3

Проводят такие же операции, как в примере 1, за исключением того, что пара-вольфрамат аммония растворяют в водном растворе метиламина таким образом, чтобы доля WO3 составляла 8 частей по массе на 100 частей по массе комплексного оксида I, чтобы получить сравнительный катализатор 3.

Отношения интенсивностей определяют путем измерения отношения интенсивностей Ti и W с использованием спектрометра рентгеновской флуоресценции. Для анализа использовали образец той же самой формы, что и при оценочном испытании активности образца для восстановления NOх.

Испытание эффективности образца при удалении NOх осуществляют путем оценки активности при восстановлении NOх в условиях, указанных в таблице 2.

Эффективность образца при удалений NOх рассчитывают по следующему уравнению:

Эффективность удаления NOх (%)=[(NO+NO2) на входе - (NO+NO2) на выходе]×100/ (NO+NO2) на входе.

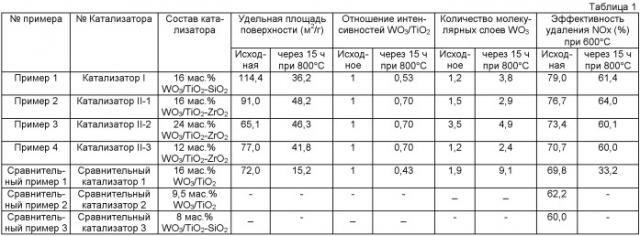

В таблице 1 приведен состав катализатора, отношение интенсивностей WO3/TiO2, количество молекулярных слоев WO3 и эффективность удаления NOх.

| Таблица 2 | |

| Температура катализатора | 500°C, 550°C, 600°C, |

| Форма катализатора | Дробленые частицы при формовании под давлением |

| NOx: 54 ч/млн | |

| O2: 14 об.% (сухой) | |

| Состав газа (остальное: N2) | CO2: 4,8 об.% (сухой)) |

| H2O: 8,8 об.% (влага) | |

| NH3: 54 ч/млн | |

| Скорость потока газа | 220 норм, литров в час |

Из результатов, приведенных в таблице 1, для катализаторов I, II-1, II-2 и II-3 согласно примерам 1-4, не следует какое-либо существенное снижение эффективности удаления NOx в испытании эффективности удаления NOx при высокой температуре, которое проводят при 800°C спустя промежуток времени 15 часов (температура дымового газа 600°C).

С другой стороны, для сравнительного катализатора 1 наблюдается существенное снижение эффективности удаления NOx при высокой температуре, которое проводят при 800°C спустя 15 часов (600°C). В этих примерах не наблюдается увеличение количества молекулярных слоев оксида вольфрама (WO3). Однако в сравнительном примере 1 происходит увеличение количества молекулярных слоев оксида вольфрама (WO3), и эффективность удаления NOx снижается.

При использовании катализатора II-1, изменения начальной эффективности удаления NOx, связанные с изменениями температуры дымового газа, показаны в таблице 3. Когда температура дымового газа повышается от 500°C до 600°C, наблюдается снижение эффективности приблизительно на 6%.

| Таблица 3 | ||||

| № катализатора | Состав катализатора | Эффективность удаления NOx (%) | ||

| 500°C | 550°C | 600°C | ||

| Катализатор II-1 | 16 мас.% WO3/TiO2-ZrO2 | 82,8 | 81,8 | 76,7 |

Пример 5

В примере 2 комплексный оксид II-1 до обжига погружают в 100 миллилитров водного 1 мол. раствора серной кислоты, сушат и затем обжигают. После этого на оксид наносят WO3, выпаривают досуха и после этого подвергают обжигу 3 часа при 650°C; таким образом, получают катализатор III, который был подвергнут обработке серной кислотой.

В таблице 4 показан состав катализатора, отношение интенсивностей WO3/TiO2, количество молекулярных слоев WO3 и эффективность удаления NOx для катализатора III. За счет обработки серной кислотой также улучшается высокотемпературная стабильность катализатора. Можно полагать, что сульфатные радикалы, проникшие внутрь частиц комплексного оксида, подавляют спекание.

| Таблица 4 | |||||||

| № катализатора | Состав катализатора | Отношение интенсивностей WO3/TiO2 | Количество молекулярных слоев WO3 | Эффективность удаления NOx (%) при 600°C | |||

| Исходное | через 15 ч при 800°C | Исходное | через 15 ч при 800°C | Исходная | через 15 ч при 800°C | ||

| Катализатор III | 16 мас.% WO3/SO4/TiO2-ZrO2 | 1 | 0,64 | 1,9 | 1,6 | 77,3 | 70,0 |

Промышленная применимость

Как описано выше, катализатор удаления NOх из высокотемпературных дымовых газов согласно настоящему изобретению является особенно подходящим для восстановления и удаления оксида азота, содержащегося в высокотемпературном газе, например, выходящем из тепловых электростанций и высокотемпературных котлоагрегатов.

1. Катализатор удаления NOx из высокотемпературных дымовых газов, имеющих температуру 500°С или выше и содержащих оксид азота, где на комплексный оксидный носитель, содержащий оксид титана, нанесен оксид вольфрама с количеством молекулярных слоев оксида вольфрама (WO3), равным пяти или меньше.

2. Катализатор по п.1, где количество нанесенного WO3 равно 8 мас.% от массы всего катализатора или больше.

3. Катализатор по п.1, где комплексный оксид представляет собой оксидный комплекс соединения титана с соединением циркония или с соединением кремния.

4. Катализатор по п.1, в котором комплексный оксидный носитель дополнительно содержит сульфатные радикалы.

5. Способ удаления NOx из высокотемпературных дымовых газов, в котором осуществляют циркуляцию дымовых газов при температуре 500°С или выше через катализатор удаления NOx из высокотемпературных дымовых газов по п.1 для того, чтобы разложить и удалить оксид азота из дымовых газов.