Смеситель вязкотекучего материала

Иллюстрации

Показать всеИзобретение относится к устройствам общего назначения для осуществления физических процессов, а именно к смесителям с вращающимися резервуарами и вращающимися перемешивающими перегородками, и касается смесителя вязкотекучего материала. Содержит смонтированный в цапфах рамы поворотный барабан, закрытый крышкой на горловине, и внутри которого вблизи центра смонтированы поперечные пластины, образующие крестообразный рыхлитель. Барабан установлен в цапфах с эксцентриситетом относительно горловины, на крышке которой закреплены продольные штыри, несущие крестообразный рыхлитель, периметр которого ограничен кольцевой пластиной диаметром, сопоставимым с диаметром горловины. Донная часть барабана установлена и зафиксирована внутри арочной балки, которая подшипниками скольжения опирается на приводной вал. Изобретение обеспечивает повышение функциональной надежности смесителя и качество готового продукта за счет исключения комкования и сводообразования при перемешивании вязкотекучего материала, обеспечив равномерность его структуры. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам общего назначения для осуществления физических процессов, а более конкретно к смесителям с вращающимися резервуарами и вращающимися перемешивающими перегородками.

Уровень данной области техники характеризует смеситель, смонтированный на горизонтальном приводном валу, описанный в патенте US №3787035, B01F 9/08, 1974 г.

Особенностью этого смесителя является размещение коаксиально приводному валу независимо вращающегося центрального вала, несущего продольно распределенные поперек резервуара крыльчатки.

Таким образом, смешиваемый материал при вращении резервуара циклически разделяется на части, которые с усилием падения затем соединяются, при этом материал дополнительно дробится крыльчатками на более мелкие фрагменты в обоих направлениях движения смешиваемой массы во вращающемся резервуаре, что обеспечивает постоянную ротацию фрагментов, их перетирание и взаимодействие, то есть активное перемешивание.

Недостатком описанного смесителя является его небезопасность при работах с энергосодержащими материалами - пиротехническими составами, так как от неизбежного трения в зазорах уплотнений двух независимо вращающихся валов возможно и вероятно воспламенение состава и последующий взрыв смесителя.

Более совершенным, пригодным для гомогенизации пиротехнических составов, является смеситель по изобретению DE №2012689, B01F 9/00, 1971 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному смесителю.

Известный смеситель содержит переменного сечения резервуар, в горловинах которого выполнены загрузочное окно, закрытое крышкой, и выпускной канал с шиберной заслонкой.

Резервуар посредством цапф смонтирован на раме и связан с приводом вращения, перпендикулярном его продольной оси.

Поперек резервуара закреплено, как минимум, две пластины-рыхлители, которые механически при кантовании смешиваемой массы во вращающемся резервуаре разделяют образующийся по центру уплотняемый комок обрабатываемого материала.

Недостатком известной конструкции смесителя является проблема межоперационной очистки закрепленных внутри пластин рыхлителя от налипших остатков пиротехнического состава из-за труднодоступного их расположения относительно узких горловин резервуара.

По условиям эксплуатации и техническим требованиям к чистоте пиротехнических смесей наличие в составе посторонних примесей недопустимо. После каждой операции приготовления порции пиротехнического состава резервуар и перемешивающий инструмент необходимо очищать.

Кроме того, автономно смонтированные поперечно смонтированные пластины, разделяя пополам падающую массу материала при вращении резервуара, не перемешивают уплотнения, образовавшегося по центру вязкотекучего комка, который необходимо дополнительно фрагментировать, чтобы обеспечить требуемую гомогенность смеси.

От увеличения числа пластин этот технический результат не достигается, так как их затруднительно разместить в стесненном объеме резервуара, а главное, масса за один оборот не успеет гравитационно переместиться вдоль всех пластин-рыхлителей.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение функциональной надежности и технологичности конструкции смесителя по автоматическому обеспечению заданного качества готовой пиротехнической смеси.

Требуемый технический результат достигается тем, что в известном смесителе вязкотекучего материала, содержащем смонтированный в цапфах рамы поворотный барабан, закрытый крышкой на горловине, и внутри которого вблизи центра смонтированы поперечные пластины, образующие крестообразный рыхлитель, согласно изобретению барабан установлен в цапфах с эксцентриситетом относительно горловины, на крышке которой закреплены продольные штыри, несущие крестообразный рыхлитель, периметр которого ограничен кольцевой пластиной диаметром, сопоставимым с диаметром горловины, при этом что донная часть барабана установлена и зафиксирована внутри арочной балки, которая подшипниками скольжения опирается на приводной вал.

Отличительные признаки повышают функциональную надежность смесителя и качество готового продукта за счет исключения комкования и сводообразования при перемешивании вязкотекучего материала, обеспечив равномерность его структуры.

Установка поворотного барабана с эксцентриситетом относительно горловины повышает потенциальную энергию гравитационно метаемой массы обрабатываемого материала на рыхлитель при вращении компактного барабана.

Крепление крестообразного рыхлителя на крышке барабана позволяет извлекать функциональный узел для его межоперационного качественного освобождения от остатков перемешиваемого материала, особенно пиротехнического, взрывчатого и т.п. энергосодержащего материала (по условиям безопасной эксплуатации).

Несущие штыри обеспечивают размещение рыхлителя в оптимальном для функционирования по назначению местоположения - вблизи центра барабана, где образуется непромешиваемый сгусток материала.

Крепление по периметру крестообразного рыхлителя на штырях кольцевой пластины увеличивает его режущую поверхность, посредством которой фрагментируется неизбежно образующееся уплотнение обрабатываемого материала, особенно вязкого.

При этом заметно повышается механическая прочность пластинчатого рыхлителя в целом.

Сопоставимость диаметра кольцевой периферийной пластины рыхлителя с диаметром горловины барабана обеспечивает беспрепятственные установку и извлечение узла рыхлителя, имеющего максимально возможные габариты, за несущую его крышку для монтажа в рабочем положении и свободного доступа при проведении регламентных работ соответственно.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущего признакам в разобщенности, то есть поставленная техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для технолога пиротехнического производства, показал, что оно неизвестно, а с учетом возможности промышленного изготовления предложенного смесителя на действующем производстве, можно сделать вывод о соответствии критериям патентоспособности.

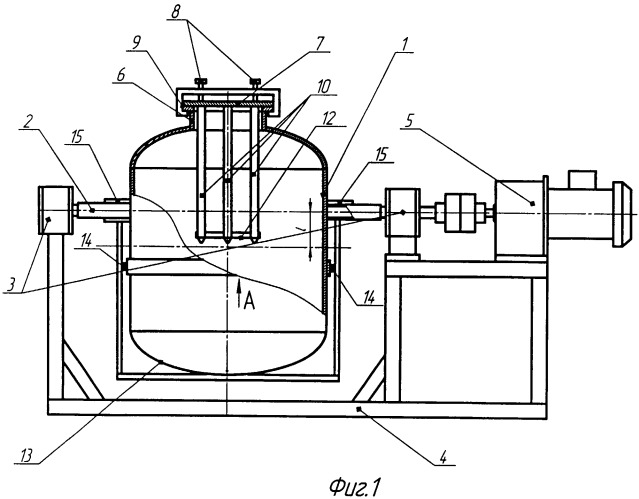

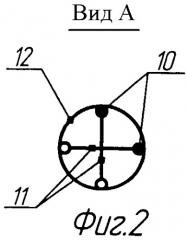

Сущность предложенного изобретения поясняется чертежами, которые имеют чисто иллюстративную цель и не ограничивают объема притязаний совокупности признаков формулы. На чертежах изображено:

на фиг.1 - смеситель вязкотекучего материала;

на фиг.2 - вид по стрелке А на фиг.1.

Смеситель (фиг.1) содержит барабан 1 (технологический резервуар), который с эксцентриситетом «е» смонтирован в цапфах, образованных горизонтальным приводным валом 2, установленным в подшипниках 3, закрепленных на раме 4, несущей привод 5 вращения вала 2.

Горловина 6 барабана 1 закрыта крышкой 7, которая прижата посредством винтов 8 накидной скобы 9.

На крышке 7 закреплены штыри 10, несущие закрепленный с противоположной стороны крестообразный пластинчатый рыхлитель 11, помещенный внутри пластинчатого кольца 12 (фиг.2).

Рыхлитель 11 с кольцом 12 размещены между осью вала 2 вращения барабана 1 и его геометрическим центром - в оптимальном местоположении для эффективного функционирования по назначению.

Донная часть барабана 1 находится внутри арочной балки 13, с которой неподвижно связана штифтами 14 с обеих сторон, образуя монолитную конструкцию с распределенной нагрузкой.

Арочная балка 13 посредством манжет 15 кинематически замкнута (защемлена) на приводном валу 2.

Арочная балка 13 представляет собой кривой брус для перекрытия проема между дополнительными опорами 15, который работает в основном на сжатие, вызывая в опорах 15 не только вертикальные, но и горизонтальные реакции (распор), фиксируя барабан 1 в работе.

При вращении загруженного барабана 1, смонтированного с эсцентриситетом «е», опоры 15 воспринимают часть циклической неравномерной нагрузки в работе.

Функционирует смеситель следующим образом.

Через открытую горловину 6 порция пиротехнического состава с добавлениями твердого компонента загружается в барабан 1.

Затем на горловину 6 устанавливают крышку 7, размещая рыхлитель 11 с кольцом 12, закрепленный на штырях 10, внутри барабана 1.

Горловину 6 и крышку 7 кинематически замыкают между собой посредством накидной скобы 9, прижимаемой к крышке 7 винтами 8.

После этого включают привод 5 вращения вала 2 с барабаном 1 и арочной балкой 13 в подшипниках 3 и 15 соответственно.

При вращении барабана 1 обрабатываемая масса материала, пространственно переориентируясь, падает под действием сил гравитации и разделяется на части от соударений с торцом рыхлителя 11 с кольцом 12 своей уплотненной сердцевиной.

При многократных поворотах барабана 1 поперек его продольной оси фрагментированные части обрабатываемого материала перемешиваются, перетираются и диспергируются, превращаясь за установленное время циклирования в гомогенный пиротехнический состав необходимой консистенции.

После завершения перемешивания пиротехнического состава в течение установленного технологического времени привод 5 отключают, прекращая вращение барабана 1.

Затем, освобождая винты 8, снимают скобу 9 и за крышку 7 извлекают рыхлитель 11 с кольцом 12 на штырях 10, которые на лотке очищают от остатков обрабатываемого материала и моют.

Перевернув барабан 1 горловиной 6 вниз, выгружают из него приготовленную смесь.

Пустой барабан 1 моют и сушат на технологической позиции подготовки производства. В подготовленный к работе барабан 1 пиротехнический материал для обработки загружают в изолированном помещении, где производят сборку сменного инструментального узла установки, который затем устанавливают в цапфы 2-3.

Далее цикл работы повторяется.

Практическим изготовлением пиротехнических составов в опытном образце смесителя по изобретению получены положительные результаты по качеству полученного в автоматическом режиме однородного материала, безопасно и производительно, что позволяет рекомендовать предложенный смеситель к использованию в серийном производстве для приготовления штатных пиротехнических составов с необходимым качеством по однородности смеси.

1. Смеситель вязкотекучего материала, содержащий смонтированный в цапфах рамы поворотный барабан, закрытый крышкой на горловине и внутри которого вблизи центра смонтированы поперечные пластины, образующие крестообразный рыхлитель, отличающийся тем, что барабан установлен в цапфах с эксцентриситетом относительно горловины, на крышке которой закреплены продольные штыри, несущие крестообразный рыхлитель, периметр которого ограничен кольцевой пластиной диаметром, сопоставимым с диаметром горловины.

2. Смеситель по п.1, отличающийся тем, что донная часть барабана установлена и зафиксирована внутри арочной балки, которая подшипниками скольжения опирается на приводной вал.