Способ производства композитного сорбента для удаления воды, состоящего из гигроскопичных неорганических солей, растворенных в полимерной матрице

Иллюстрации

Показать всеИзобретение относится к удалению воды их корпусов различных устройств, чувствительных к присутствию влаги. Для удаления воды используют композитный сорбент, состоящий из полимерной матрицы, в которой растворены гигроскопичные неорганические соли. Сорбент распределяют внутри устройства. Введение композитного сорбента в устройство улучшает эксплуатационные характеристики устройства в целом. 11 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Присутствие влаги, даже в следовых количествах, оказывается пагубным для правильной работы различных устройств, среди которых можно упомянуть некоторые из наиболее интересных устройств, таких как литиевые аккумуляторы, микроэлектромеханические устройства, известные в своей области под аббревиатурой MEMS (микроэлектромеханические системы), органические дисплеи типа OLED (органический светодиод) и фотоэлектрические элементы, а именно, элементы OSC типа (органические солнечные элементы). Далее такие устройства и вообще любое герметичное устройство, в котором присутствие влаги оказывается пагубным даже в низких количествах (менее 5000 частей на миллион), будут именоваться термином "чувствительное устройство".

В чувствительных устройствах присутствие влаги может вызывать прогрессирующее ухудшение технических характеристик; например, дополнительную информацию об эффектах данного загрязнителя можно найти в статье Shuang Fang Lim и соавторы, "Correlation between dark spot growth and pinhole size in organic light-emitting diodes", опубликованной в журнале Applied Physics Letters, v. 78, № 15 от 9 апреля 2001 года касательно экранов на органических светодиодах и в пятой главе книги Brabec и соавторы "Organic Photovoltaics - Concepts and Realization", 2003, издательства Springer-Verlag касательно фотоэлектрических элементов OSC типа.

Использование сорбентов для удаления газообразных примесей из корпусов устройств, чувствительных к их присутствию, известно в данной области техники. Например, в международной патентной заявке WO 2004/072604 от имени заявителя раскрывается использование активных компонентов, диспергированных в подходящих пористых матрицах; в патентных заявках WO 2007/013118 и WO 2007/013119, в обеих от имени заявителя в качестве альтернативы описываются наноструктурные системы, в которых активный компонент помещен в пористую среду, которая сама по себе диспергирована в полимерной матрице, тогда как использование функционализованных ядер, диспергированных в проницаемой полимерной матрице, описано в международной патентной заявке WO 2007/074494 от имени заявителя. Все вышеперечисленные технологические решения, хотя и являются эффективными в отношении проблемы удаления влаги, основываются на сложных технических приемах и методологиях их осуществления.

Другие более простые технические решения основаны на дисперсии активных элементов в полимерах, в которых размеры частиц задействованы в получении вспомогательных характеристик сорбента, получаемого таким образом, например, таких как прозрачность. Такой вид решения описан в патенте США № 6740145, где требуется, чтобы размеры частиц диспергированного активного элемента составляли от 1 до 100 нм, а в патентной заявке США № 2006/0097633 требуется, чтобы средний размер частиц в полимерной пленке составлял менее 100 нм наряду с особым распределением частиц по размерам.

В патентной заявке MI 2007/A000690 от имени заявителя, которая еще не была опубликована на момент подачи настоящей заявки, показано использование наноструктурных волокон, содержащих внутри активный компонент в виде диспергированных частиц.

Решения, представленные в данных документах, имеют главным образом два недостатка, один присущ способу их производства, а другой - характеристикам продукта. Что касается недостатка, присущего производству, то он связан с использованием частиц активной среды с четко выраженным размером, для чего требуется соблюдение особых предосторожностей при обращении с ними в том случае, когда указанные частицы имеют очень маленький диаметр, а именно около 100 нм или менее.

С точки зрения эффективности вспомогательных характеристик продукта, т.е. не связанных непосредственно со способностью поглощать влагу, например, таких как прозрачность, использование активного элемента в виде частиц, диспергированных в полимерной матрице, может приводить к ухудшению характеристик со временем, что главным образом связано с проблемами слипания частиц внутри дисперсионной среды. Данная проблема становится все более и более значимой по мере увеличения размера частиц активной среды; на важность и критичность размера частиц гигроскопичного материала несколько раз обращалось внимание в описании вышеупомянутого патента США № 6740145. Таким образом, целью настоящего изобретения является преодоление недостатков, до сих пор имеющихся в предшествующем уровне техники, касающихся производства сорбента H2O, содержащего гигроскопичную неорганическую соль, с особым упором на необходимость использования наномерных неорганических солей, в которых размер частиц оказывает решающее значение на характеристики и свойства производимого сорбента. В первом аспекте изобретение заключается в способе производства сорбента для удаления влаги, содержащего полимерную матрицу и гигроскопичную неорганическую соль, который характеризуется тем, что указанная гигроскопичная неорганическая соль растворена в указанной полимерной матрице. В дальнейшем термин композитный материал будет использован для обозначения сорбирующего материала, для того чтобы подчеркнуть, что он получен растворением неорганического соединения в полимеризованной органической смеси, даже если он фактически представляет собой гомогенный материал, для которого не характерно фазовое разделение.

Ниже изобретение будет проиллюстрировано со ссылкой на чертежи, где:

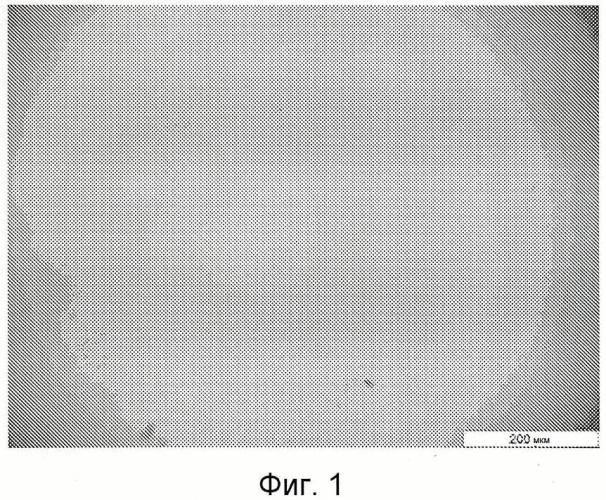

- на фиг.1 показана фотография, полученная с помощью оптического микроскопа для композитного сорбента, изготовленного по настоящему изобретению.

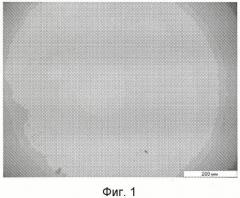

- на фиг.2 показана фотография, полученная с помощью оптического микроскопа для композитного сорбента, изготовленного с использованием одной из неорганических солей, подходящих для осуществления настоящего изобретения, но не по способу, описанному в этом документе.

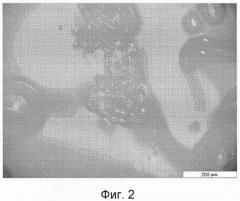

- на фиг.3 показана фотография, полученная с помощью оптического микроскопа для композитного сорбента, изготовленного с использованием непригодного материала.

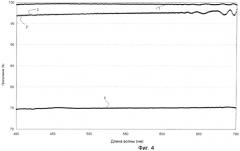

- на фиг.4 показано сравнение прозрачности различных композитных полимерных пленок; а

- на фиг.4А показано сравнение прозрачностей пленки, изготовленной по способу данного изобретения, в начальный момент и той же самой пленки через 23 часа выдержки на воздухе.

В отличие от растворов предыдущего уровня техники, для изготовления изобретения также возможно использование порошков с размером частиц более 5 мкм и даже, как будет показано далее, с размером частиц более 2 мм. Это упрощает их хранение и обращение с ними, помимо обеспечения других преимуществ в процессе производства, что будет дополнительно проиллюстрировано ниже.

Авторы изобретения открыли различные способы производства композитных сорбентов. В предпочтительном варианте осуществления полимер и неорганическую соль растворяют в одном и том же растворителе, но при этом возможно также использование двух различных растворителей для полимера и для гигроскопичной неорганической соли, в этом случае необходимо, чтобы два растворителя могли смешиваться друг с другом.

В качестве альтернативы, возможно непосредственное растворение гигроскопичной неорганической соли в соединении-предшественнике полимера, который в идеальном случае еще находится в мономерном состоянии. Впоследствии процесс полимеризации, инициируемый, например, термической обработкой или УФ облучением, приводит к образованию полимерной матрицы, внутри которой растворена гигроскопичная неорганическая соль.

Данные по растворимости полимеров и неорганических солей в растворителях, о смешиваемости различных растворителей, растворимости неорганических солей в предшественниках полимеров (их мономерах, которые в данном случае служат в качестве растворителя для неорганической соли) общеизвестны, распространены и доступны экспертам в данной области; их можно найти, например, в таких изданиях, как Handbook of Chemistry and Physics, 87-ое издание, 2006-2007, издательства CRC или Alkaline Earth Metal Perchlorates, IUPAC Solubility data Series, Vol. 41, изд-ва Pergamon Press. Более того, данные по растворимости можно найти в других изданиях, например, таких как Handbook of Solubility Parameters and other Cohesion Parameters, 2-ое издание, 1991 или Hansen Solubility Parameters - A user's Handbook под авторством Charles M. Hansen, 2-ое издание, 2007, обе книги выпущены издательством CRC Press.

Прозрачные электролиты для литиевых аккумуляторов, содержащие подходящий полимер и органическое/неорганическое соединение, в форме геля, описаны в статье «Ion-conductive polymethylmethacrylate gel electrolytes for lithium batteries», опубликованной в 2005 г. (доступна он-лайн с 27 апреля 2005) в журнале «Power Sources», 146, стр. 436-440.

Всегда, когда библиографические данные по растворимости соли в растворителе, мономера, полимера или смеси, по меньшей мере, двух веществ из упомянутых недоступны, специалист в данной области может с легкостью получить его в виде экспериментального значения. По существу, простой тест на растворимость состоит в последовательном добавлении небольшого количества растворяемого вещества (соли) в заданное количество жидкой смеси: момент с начала образования осадка соответствует пределу растворимости соли в выбранной смеси.

Гигроскопичными неорганическими солями, подходящими для осуществления изобретения, являются пергалогенаты щелочных и щелочно-земельных металлов, галогениды щелочных и щелочно-земельных металлов, предпочтительным является использование перхлоратов.

В случае композитных сорбентов, которые предусматривают использование растворителей, некоторыми примерами полимеров и растворителей, подходящих для осуществления изобретения, являются ацетат целлюлозы в метилацетате или тот же самый ацетат целлюлозы в тетрагидрофуранцеллюлозе. В том случае, когда раствор состоит только из предшественника полимера и гигроскопичной неорганической соли (предшественник выполняет роль растворителя для неорганической соли), некоторыми примерами подходящих полимеров являются полиметилметакрилат (PMMA), получаемый полимеризацией метилметакрилата (MMA), или полиэтилметакрилат (PEMA), получаемый полимеризацией этилметакрилата (EMA).

Также возможно использование комбинаций полимеров или предшественников полимеров для получения полимерной матрицы композитного сорбента, являющегося целью настоящего изобретения. Тот случай, при котором один из данных полимеров или полимерных предшественников, служит внутри раствора в качестве сшивающего агента, является особенно выгодным. Например, использование этиленгликоль диметилакрилата в качестве сшивающего агента для получения композитного сорбента, содержащего в качестве полимерной матрицы PMMA, а в качестве гигроскопичной неорганической соли, растворенной в PMMA, перхлорат магния, является особенно выгодным. Более того, особенно выгодной является комбинация полимерного предшественника с низкомолекулярным полимером. Так, использование смеси полиметилметакрилата (PMMA) и метилметакрилата (MMA) является выгодным всегда, когда следует минимизировать дегазирование и величину усадки, т.е. в том случае, когда полимеризацию приходится проводить в закрытой среде или закрытом устройстве.

Более того, можно добавлять функционализованные предшественники полимеров с целью улучшения и оптимизации физико-химических свойств материала. Адгезия на выбранном субстрате в действительности очень важна для конечного применения композитного сорбента, в этом плане, для улучшения адгезии на стеклянном или металлооксидном субстрате очень полезным является использование триметилсилоксиэтилметакрилата.

В конечной композиции обычно предусматриваются и другие добавки, которые способствуют протеканию полимеризации. Можно использовать различные виды катализаторов полимеризации, например, катионный, анионный или радикальный инициаторы, их выбор зависит от способа полимеризации, используемого для получения конечной матрицы. Его концентрация обычно меньше или равна 1% масс.

Количество неорганической соли, добавляемой в процессе изготовления композитного сорбента, зависит от природы используемой гигроскопичной неорганической соли и от характеристик предшественника полимера (в том случае, когда он служит в качестве растворителя для неорганической соли) или от комбинаций растворитель-полимер-неорганическая соль. Это количество трудно рассчитать заранее, поэтому необходимо постепенно добавлять порции растворяемой неорганической соли к раствору, что позволит получить полимерный композитный сорбент, при этом растворение неорганической соли проводят, например, перемешиванием раствора и наблюдением за моментом, когда добавление этой соли приведет к выпадению осадка в нижней части раствора. Выпадение осадка указывает на то, что добавление следующей порции неорганической соли никоим образом не увеличит его концентрацию в растворе, при этом можно переходить к отверждению полимерной матрицы, предварительно удалив выпавшую неорганическую соль, например, фильтрованием.

Использование порошков гигроскопичной неорганической соли с размером частиц менее 5 мкм делает более очевидным определение предельно достижимых условий и упрощает последующие операции по удалению излишнего осадка.

Очевидно, что условие насыщения раствора может и не достигаться, в этом случае нет необходимости в проведении процедуры удаления выпавшей неорганической соли.

Во втором аспекте изобретение включает способ удаления воды из устройств, чувствительных к наличию влаги, с помощью композитных сорбентов, состоящих из гигроскопичных неорганических солей, растворенных в полимерной матрице.

К чувствительным устройствам, для которых применение способа изобретения приносит в основном пользу, относятся фотоэлектрические элементы, OLED-дисплеи, мирокэлектромеханические устройства и литиевые аккумуляторы.

В общем, способ изобретения дает преимущества тогда, когда необходимо, чтобы концентрация H2O внутри чувствительного устройства не превышала критического значения в ходе обычной работы устройства. Это критическое значение зависит от типа чувствительного устройства, среди которых наиболее требовательны в отношении концентрации воды (очень низкое значение) OLED-дисплеи, для которых концентрация воды должна составлять порядка 10 частей на миллион или менее, тогда как солнечные элементы занимают противоположное положение, они могут выдерживать концентрации вплоть до 5000 частей на миллион до того, как начнутся необратимые явления старения.

Полимер, содержащий растворенную гигроскопичную неорганическую соль, можно использовать в виде уже затвердевшей пленки, толщина которой обычно составляет от 10 до 200 мкм, или его можно использовать в не полностью отвердевшем состоянии, при этом конечная стадия отверждения или полимеризации осуществляется сразу после его диспергирования. В этом случае использование мономера в качестве среды, в которой растворяется гигроскопичная неорганическая соль, является особенно полезным для данного способа, поскольку исчезает необходимость в упаривании растворителя, что могло бы привести к загрязнению устройства. Диспергирование конечной основы можно осуществлять различными способами, общеизвестными в данной области, например, с помощью щетки или распылением, предпочтительным является использование трафаретного способа, общеизвестного в печатном деле, который позволяет лучше всего регулировать толщину осажденного слоя (посредством регулирования толщины трафарета, через который прогоняется смесь к подложке), или можно также использовать фильмограф (пластину, закрепленную на определенном расстоянии от основы или подложки, которое соответствует толщине пленки).

Другой способ применения сорбентов, изготовляемых по настоящему изобретению, предусматривает плавление полимера, содержащего растворенную неорганическую соль; в этом случае предпочтительно получение сорбента H2O из термопластического полимера, т.е. из полимерного материала с температурой плавления, обычно, менее 300°C.

Другой вариант осуществления предполагает использование сорбентов H2O, изготовленных по настоящему изобретению, в виде нановолокон, которые можно получить по способу, известному в данной области техники под термином "электроспиннинг".

В некоторых устройствах полезно заполнение внутреннего объема чувствительного устройства композитным сорбентом; в данном случае предпочтительное решение предусматривает введение композитного сорбента в затвердевшем состоянии. Последующая термическая обработка приводит к его плавлению и последующему заполнению внутреннего объема устройства практически равномерным образом. К чувствительным устройствам, для которых такая особая конфигурация приносит в основном пользу, относятся фотоэлектрические элементы и OLED-дисплеи.

В третьем аспекте изобретение касается композитных сорбентов, состоящих из полимерных матриц, которые содержат гигроскопичные неорганические соли, выбранные из одного или нескольких неорганических соединений, таких как: пергалогенаты щелочных и щелочно-земельных металлов, галогениды щелочных и щелочно-земельных металлов, предпочтительным является использование перхлоратов.

Изобретение дополнительно описывается со ссылкой на следующие примеры.

Пример 1

Пленку полимерного композитного сорбента согласно настоящему изобретению получают путем растворения гигроскопичной неорганической соли в мономере. Используют перхлорат магния в количестве 0,4 г, размер частиц порошка которого не контролируется и поэтому он может содержать зерна диаметром 2 мм. Неорганическую соль растворяют в 5 г метилметакрилата (ММА) и 0,05 г бензоинметилового эфира, последний служит в качестве инициатора полимеризации. Полимеризацию проводят внутри камеры UVACUBE 100 производства фирмы Honle путем облучения УФ светом, вырабатываемым ртутной лампой мощностью 100 Вт. В следующем примере раствор подвергают предварительному отверждению под действием УФ-излучения в течение 14 минут, при этом доза излучения равна 4,35 Дж/см2.

Предварительно полимеризованный раствор распыляют на стальной пластине фильмографом с толщиной 50 микрон и под конец уплотняют путем последующего отверждения под действием ультрафиолетового света в течение 30 минут (соответствующая доза излучения составляет 9,32 Дж/см2). Все предыдущие операции проводят в перчаточном боксе под током инертного газа с целью недопущения снижения сорбирующей способности гигроскопичной неорганической соли.

На фиг.1 показана фотография, полученная с помощью оптической микроскопии.

Пример 2 (сравнительный)

Пленку полимерного композитного сорбента получают не в условиях изобретения, т.е. с использованием обычного растворителя, дихлорметана (CH2Cl2), для полимера (PMMA) и неорганической соли (Mg(ClO4)2), при этих условиях растворитель не способен растворять неорганическую соль.

Полимер и неорганическая соль используются в таких же количествах, как и в Примере 1, кроме того, неорганическая соль имеет такой же размер частиц, что касается используемого количества растворителя, то оно составляет 15 г.

На фиг.2 показана фотография, полученная с помощью оптической микроскопии.

Пример 3 (сравнительный)

Пленку полимерного композитного сорбента получают так же, как и в примере 1, а именно, используя раствор мономера (ММА), смешанного с порошком гигроскопичного вещества, но при этом используется гигроскопичный материал, который не предусматривается настоящим изобретением, а именно, оксид кальция в порошковой форме добавляется в количестве 0,4 г, не растворяясь в метилметакрилате.

На фиг.3 показана фотография, полученная с помощью оптической микроскопии.

Пример 4

В данном примере проводится сравнение вспомогательной характеристики - прозрачности - пленок из полимерных композитных сорбентов, получаемых с использованием нескольких особых полимеров (среди которых присутствует PMMA), полученных по способу, описанному в примерах 1-3. Для характеризации использован двухлучевой спектрофотометр Jasco V 570 с одиночным монохроматором, детектором Hamamatsu, дейтериевой и галогеновой лампами, скоростью сканирования 1000 нм/мин, полосой пропускания 1 нм и точностью 0,3 нм. Характеризуемый участок каждой полимерной пленки соответствует площади пучка света, падающего на образец, а именно, прямоугольнику размером 1 мм × 10 мм. Результаты, относящиеся к спектральному интервалу 400-700 нм, показаны на фиг.4 и 4А, на которых:

• кривая 1 соответствует кривой пропускания пленки PMMA, не содержащей гигроскопичную неорганическую соль;

• кривые 2 и 2' соответствуют кривым пропускания пленки, полученной по способу, описанному в примере 1, в начальный момент и через 23 часа выдержки на воздухе, соответственно. С целью различения двух кривых, которые почти полностью накладываются друг на друга, для обозначения значений на кривой в начальный момент времени использованы кружки, а для 23 часового испытания - крестики;

• кривая 3 соответствуют кривой пропускания пленки, полученной по способу, описанному в примере 2, т.е. пленки PMMA, содержащей не совсем растворимый перхлорат магния.

На фиг.4А показано сравнение кривых пропускания в начальный момент (кривая 2а) и через 23 часа выдержки на воздухе (кривая 2а') в очень увеличенном масштабе для осей ординат для того, чтобы было возможно оценить различия между этими кривыми.

Кривую, относящуюся к пропусканию образца, полученному по примеру 2, не добавили, потому что уже с первого взгляда видно, что он непрозрачный.

Фиг.1-3 особо указывают на то, что только на фиг.1 в пленке полимерного композитного сорбента отсутствуют частицы или их агрегаты, что напротив наблюдается на фиг.2, на которой в пленке присутствует не совсем растворенный перхлорат магния, что приводит к образованию пленки с неравномерными свойствами, тогда как на фиг.3 видны частицы оксида кальция, заключенные в полимерную пленку.

Фиг.4 позволяет проследить, как морфологические различия в пленках полимерного композитного сорбента могут также приводить к феноменологическим отличиям, в частности, в отношении вспомогательной характеристики гигроскопичной пленки, а именно, ее прозрачности. Данная вспомогательная характеристика очень полезна в случае, когда чувствительным устройством является OLED-дисплей или солнечный элемент.

По сути, можно видеть, что прозрачность гигроскопичной пленки, полученной по настоящему изобретению (линии 2, 2') вполне сопоставима с прозрачностью полимера, не содержащего неорганическую соль (линия 1). Кроме того, прозрачность гигроскопичной пленки не ухудшается при поглощении H2O активным компонентом, содержащимся в этой пленке, т.е. гигроскопичной неорганической солью, и всегда превышается 95% в рассматриваемом спектральном диапазоне.

Фиг.4А показывает, что между кривыми пропускания композитного сорбента, полученного по способу изобретения, в начальный момент (кривая 2а) и через 23 часа выдержки на воздухе (кривая 2а') нет существенных отличий.

Вместо этого, пленка, содержащая гигроскопичную неорганическую соль, которая не вполне растворяется в полимерной матрице, не говоря уже о проявлении определенно худших пропускных характеристик (кривая 3) по сравнению с пленками настоящего изобретения, также характеризуется большим непостоянством пропускных характеристик согласно рассматриваемой зоне образца пленки.

Ситуация становится еще более критичной, когда выбранный активный компонент (не из тех, что описаны в настоящей заявке) добавляют в полимерную матрицу, как в случае с оксидом кальция, что приводит к образованию непрозрачной гигроскопичной пленки, для которой даже невозможно провести характеризацию.

1. Способ удаления воды из устройств, чувствительных к ее присутствию, с помощью композиционного сорбента, содержащего полимерную матрицу и гигроскопичную неорганическую соль, отличающийся тем, что указанную гигроскопичную неорганическую соль растворяют внутри указанной полимерной матрицы и указанный композитный сорбент распределяют внутри указанного чувствительного устройства.

2. Способ по п.1, в котором указанным чувствительным устройством является OLED-дисплей.

3. Способ по п.1, в котором указанным чувствительным устройством является микроэлектромеханическое устройство.

4. Способ по п.1, в котором указанным чувствительным устройством является солнечный элемент.

5. Способ по п.1, в котором указанным чувствительным устройством является литиевый аккумулятор.

6. Способ по п.1, в котором указанный композитный сорбент используют в виде тонкой пленки толщиной от 10 до 200 мкм.

7. Способ по п.1, в котором указанный композитный сорбент распределяют внутри указанного чувствительного устройства до проведения конечной стадии отверждения указанного сорбента.

8. Способ по п.7, в котором указанное распределение осуществляют сериграфией.

9. Способ по п.7, в котором конечная стадия отверждения представляет собой термическую или инициированную УФ облучением полимеризацию.

10. Способ по п.1, в котором указанный полимерный композитный сорбент имеет форму нановолокон.

11. Способ по п.10, в котором указанные нановолокна получают методом электроспиннинга.

12. Способ по п.11, в котором указанный сорбент вводят в указанное чувствительное устройство посредством плавления указанного композитного сорбента.