Рабочая линия трубоэлектросварочного агрегата

Иллюстрации

Показать всеИзобретение предназначено для уменьшения себестоимости сварных труб малого и среднего диаметра. Рабочая линия содержит расположенные на фундаментных плитах и опорных рамах формовочный и профильно-калибровочный станы, трубосварочную машину, имеющие горизонтальные клети с четырьмя несущими вертикальными элементами и крышками и вертикальные клети, одни из которых выполнены с несущими вертикальными элементами, а другие - с опорными элементами, систему смазки и охлаждения с рабочим баком и фильтром, баком-отстойником, устройством для охлаждения сварных труб, желобами для сбора смазочно-охлаждающей жидкости и дефектоскоп. Повышение производительности и уменьшение металлоемкости и трудоемкости изготовления труб обеспечивается за счет того, что фундаментные плиты выполнены в виде стоек с буртами, параллельными оси агрегата, на горизонтальных плоскостях которых закреплены опорные рамы, выполненные в виде горизонтально расположенных двутавров с приваренными бонками, в вертикальных цилиндрических отверстиях которых и стенке двутавра закреплены нижние концы несущих вертикальных элементов горизонтальных и вертикальных клетей, а их верхние цилиндрические концы жестко соединены крышками и резьбовыми соединениями. Нижние концы несущих вертикальных элементов горизонтальных клетей жестко соединены между собой и элементами двутавра внутренними и внешними перемычками, при этом вертикальные элементы или внешние перемычки горизонтальных клетей служат опорными элементами вертикальных клетей. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области производства сварных труб малого и среднего диаметра на непрерывных трубоэлектросварочных агрегатах, а точнее к рабочей линии трубоэлектросварочного агрегата.

Известна рабочая линия трубоэлектросварочного агрегата, см. патент ФРГ №1924960, кл. В21С 37/08, заявл. 12.05.69 г., опубл. 19.11.70 г.

Эта линия содержит расположенные на фундаментных плитах и опорных рамах формовочный стан, трубосварочную машину с наружным гратоснимателем, охлаждающее устройство, калибровочный стан и дефектоскоп.

Недостатком известной линии является значительная потеря производительности агрегата из-за длительного времени перевалок комплектов сменных клетей или сменных узлов валков при переходе на другой типоразмер свариваемых труб.

Следующим недостатком этой линии является недостаточная жесткость ее и невозможность выставить с большой точностью ось агрегата на фундаментных плитах, так как каждая клеть установлена на отдельных опорных рамах.

Другим недостатком известной рабочей линии трубоэлектросварочного агрегата является большая металлоемкость литых станин клетей и фундаментных плит.

Кроме того, такое конструктивное выполнение станин клетей и фундаментных плит затрудняет очистку агрегата от окалины, стружки и каналов для отвода отработанной смазочно-охлаждающей жидкости.

Недостаток линии заключается также в нерациональном использовании производственной площади, так как охлаждающее устройство размещено вне линии стана - в подвальном помещении.

Из известных рабочих линий трубоэлектросварочного агрегата наиболее близкой по технической сущности является рабочая линия, описанная в каталоге-справочнике НИИИНФОРМТЯЖМАШ 18-4-71 «Оборудование трубных станов», Москва, 1971 г., стр.44-57, рис.34.

Эта рабочая линия трубоэлектросварочного стана содержит расположенные на фундаментных плитах и опорных рамах формовочный стан, профильно-калибровочный стан, трубосварочную машину с наружным гратоснимателем и гладильной клетью, имеющие горизонтальные клети с четырьмя несущими вертикальными элементами и крышками и вертикальные клети, одни из которых выполнены с несущими вертикальными элементами, а другие - с опорными элементами, систему смазки и охлаждения с насосной станцией, рабочим баком с фильтром, баком-отстойником, устройством для охлаждения сварных труб, трубопроводами для подачи и желобами для сбора смазочно-охлаждающей жидкости и дефектоскоп.

Основной недостаток известной конструкции рабочей линии трубоэлектросварочного стана заключается в значительной потере производительности агрегата из-за длительного времени перевалок, связанных с переходом на другой типоразмер свариваемых труб. При этом каждую клеть необходимо демонтировать с линии агрегата и затем устанавливать с другим типоразмером технологического инструмента.

Недостатком известной рабочей линии является ее недостаточная жесткость и невозможность выставить с большой точностью ось агрегата на фундаментных плитах, так как клети установлены на отдельных рамах.

Другим недостатком линии является большая металлоемкость, обусловленная наличием литых станин и фундаментных плит. Кроме того в известной линии затруднена очистка агрегата от окалины, стружки и каналов для отвода отработанной смазочно-охлаждающей жидкости, что отрицательно сказывается на производительности.

Следующим недостатком такой линии являются большие производственные площади и затраты при строительстве, так как система смазки и охлаждения валков и трубы размещена вне линии стана - в подвальном помещении.

Задача настоящего изобретения состоит в создании рабочей линии трубоэлектросварочного агрегата, позволяющей повысить производительность за счет сокращения времени перевалок, улучшить качество получаемых труб за счет повышения жесткости, уменьшить металлоемкость, трудоемкость изготовления, производственную площадь и, как следствие, себестоимость сварных труб.

Поставленная задача достигается тем, что в рабочей линии трубоэлектросварочного агрегата, содержащей расположенные на фундаментных плитах и опорных рамах формовочный и профильно-калибровочный станы, трубосварочную машину с наружным гратоснимателем и гладильной клетью, имеющие горизонтальные клети с четырьмя несущими вертикальными элементами и крышками и вертикальные клети, одни из которых выполнены с двумя несущими вертикальными элементами, а другие - с опорными элементами, систему смазки и охлаждения с насосной станцией, рабочим баком с фильтром, баком-отстойником, устройством для охлаждения сварных труб, трубопроводами для подачи и желобами для сбора смазочно-охлаждающей жидкости и дефектоскоп, согласно изобретению фундаментные плиты выполнены в виде стоек с буртами, параллельными оси агрегата, на горизонтальных плоскостях которых посредством штырей и клиньев закреплены опорные рамы, выполненные в виде горизонтально расположенных двутавров с приваренными бонками, в вертикально выполненных цилиндрических отверстиях которых и стенке двутавра с помощью гаек закреплены нижние концы несущих вертикальных элементов горизонтальных и вертикальных клетей, а их верхние цилиндрические концы жестко соединены крышками и резьбовыми соединениями, кроме того нижние концы несущих вертикальных элементов горизонтальных клетей жестко соединены между собой и элементами двутавра внутренними и внешними перемычками, при этом вертикальные элементы или внешние перемычки горизонтальных клетей служат опорными элементами вертикальных клетей.

Кроме того, бак-отстойник системы смазки и охлаждения размещен по оси агрегата под устройством для охлаждения сварной трубы, рабочий бак снабжен трубчатым холодильником, фильтр рабочего бака выполнен тканевым барабанным, а желоба выполнены прямоугольной формы, наклонены в сторону бака-отстойника и снабжены съемными кассетными фильтрами.

Такое конструктивное выполнение рабочей линии трубоэлектросварочного агрегата позволит повысить производительность за счет сокращения времени перевалок, повысить ее жесткость и качество изготавливаемых труб, уменьшить металлоемкость и трудоемкость изготовления, а также производственную площадь.

Конструктивное выполнение фундаментных плит в виде стоек, опорных рам в виде двутавра с размещением на них несущих элементов горизонтальных и вертикальных клетей позволит повысить производительность за счет сокращения времени перевалок путем объединения клетей в одну сборочную единицу, а также позволит уменьшить металлоемкость и трудоемкость изготовления при одновременном повышении жесткости. За счет совместной механической обработки несущих элементов горизонтальных и вертикальных клетей в сборе с опорными рамами обеспечивается точное расположение в горизонтальной и вертикальной плоскостях оси рабочей линии трубоэлектросварочного агрегата и ее жесткость, что позволяет повысить качество изготовляемых сварных труб.

Размещение бака-отстойника по линии агрегата под устройством для охлаждения сваренной трубы сокращает производственную площадь, занимаемую рабочей линией, сокращает длину и величину заглублений желобов. Размещение в желобах прямоугольной формы съемных кассетных фильтров, а в рабочем баке тканевого барабанного фильтра и трубчатого холодильника, позволяет уменьшить износ валков, повысить производительность и качество сварных труб за счет использования более чистой смазочно-охлаждающей жидкости и лучшего охлаждения сваренной трубы.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

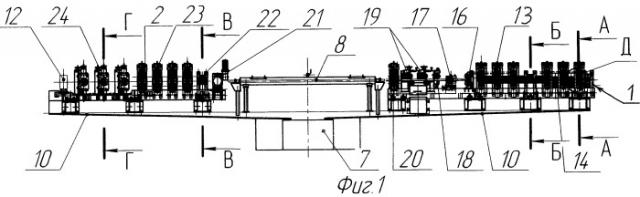

на фиг.1 - изображена рабочая линия трубоэлектросварочного агрегата, общий вид;

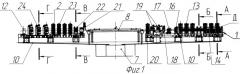

на фиг.2 - то же, в плане;

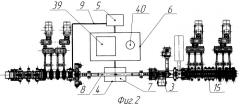

на фиг.3 - разрез А-А на фиг.1;

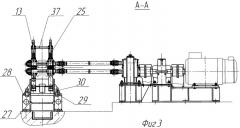

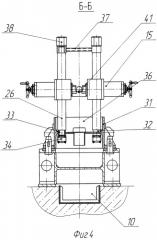

на фиг.4 - разрез Б-Б на фиг.1;

на фиг.5 - разрез В-В- на фиг.1;

на фиг.6 - разрез Г-Г на фиг.1;

на фиг.7 - место Д на фиг.1.

Рабочая линия трубоэлектросварочного агрегата содержит расположенные на фундаментных плитах и опорных рамах формовочный 1 и профильно-калибровочный 2 станы, трубосварочную машину 3, систему смазки и охлаждения 4 с насосной станцией 5, рабочим баком 6, баком-отстойником 7, устройством 8 для охлаждения сварных труб, трубопроводами 9 для подачи и желобами 10 для сбора смазочно-охлаждающей жидкости со съемными кассетными фильтрами 11 и дефектоскоп 12 для контроля качества сварного шва.

Формовочный стан 1 содержит приводные горизонтальные клети 13 и расположенные между ними холостые вертикальные клети 14. Между третьей и четвертой горизонтальными клетями 13 установлены три холостые вертикальные клети 15.

Трубосварочная машина 3 содержит шовонаправляющую 16 и сварочную 17 клети, насекатель 18, гратосниматель 19 и неприводную горизонтальную гладильную клеть 20.

Профильно-калибровочный стан 2 включает поворотную клеть 21 и направляющую вертикальную клеть 22, четыре четырехвалковые клети с приводными горизонтальными валками 23 и три неприводные четырехвалковые правильные клети 24. Все горизонтальные клети 13, 20, 23 рабочей линии выполнены с четырьмя несущими вертикальными элементами 25. Вертикальные клети 15, 22 выполнены с несущими вертикальными элементами 26, а вертикальные клети 14 - с опорными элементами. Фундаментные плиты выполнены в виде стоек 27 с буртами 28, параллельными оси агрегата. На горизонтальных плоскостях стоек 27 посредством штырей 29 и клиньев 30 закреплены опорные рамы, выполненные в виде горизонтально расположенных двутавров 31 с приваренными к ним с двух сторон бонками 32. В бонках 32 и стенке двутавра 31 выполнены цилиндрические отверстия 33, в которых с помощью гаек 34 закреплены нижние концы несущих вертикальных элементов 25, 26 горизонтальных 13, 20, 23 и вертикальных 15, 22 клетей. Кроме того, нижние концы несущих вертикальных элементов 25, 26 жестко соединены внутренними 35 и внешними 36 перемычками, при этом внешние 36 перемычки служат опорными элементами вертикальных клетей 14. Верхние цилиндрические концы несущих вертикальных элементов 25, 26 горизонтальных и вертикальных клетей жестко соединены крышками 37 и резьбовыми соединениями 38. Система смазки и охлаждения 4 расположена между гладильной клетью 20 и профильно-калибровочным станом 2. Бак-отстойник 7 системы смазки и охлаждения 4 размещен по оси агрегата под устройством 8 для охлаждения сварных труб. Рабочий бак 6 имеет тканевый барабанный фильтр 39 и снабжен трубчатым холодильником 40. Желоба 10 для сбора смазочно-охлаждающей жидкости выполнены прямоугольной формы и наклонены в сторону бака-отстойника 7. В этих желобах установлены съемные кассетные фильтры 11.

Рабочая линия трубоэлектросварочного агрегата работает следующим образом.

Непрерывная рулонная полоса с линии подготовки (на фиг. не показана) задается в формовочный стан 1, где она постепенно в каждой клети формуется рабочими валками в «бесконечную» трубную заготовку. Валками шовонаправляющей клети 16 она направляется в сварочную клеть 17, в которой ее продольные кромки посредством кольцевого охватывающего индуктора (не показан), получающего энергию от высокочастотного источника, нагреваются до расплавления и свариваются после сжатия валками сварочной клети. Образующееся при этом усиление сварного шва срезается резцом гратоснимателя 19. Для получения мелкой (не витой) стружки усиления в поперечном направлении надрезается резцами насекателя 18. Далее сварной шов проглаживается валками гладильной клети 20 и труба 41 поступает в охлаждающее устройство 8. Охлажденная труба из охлаждающего устройства 8 направляется в профильно-калибровочный стан 2, в котором осуществляется обжатие цилиндрической трубы в валках по диаметру для придания ей точных размеров и формы, правка трубы по длине в правильных клетях и ориентация сварного шва.

Далее труба направляется в дефектоскоп 12, который осуществляет автоматический контроль сплошности металла продольного шва сваренной трубы.

Для уменьшения износа и для охлаждения ко всем валкам рабочей линии трубоэлектросварочного агрегата в процессе работы подводится смазочно-охлаждающая жидкость, которая после использования поступает в расположенные под оборудованием между стойками 27 желоба 10, предварительно фильтруется от крупных частиц (окалина, стружка). Мелкие частицы загрязнения оседают в баке-отстойнике 7. Окончательная очистка осуществляется в тканевом барабанном фильтре 39 рабочего бака 6. Для охлаждения смазочно-охлаждающей жидкости в рабочем баке 6 размещен трубчатый холодильник 40.

При перевалке все клети с рамами демонтируются для замены валков на другой типоразмер. Объединенные в единую сборочную единицу сменные клети с новым типоразмером устанавливаются с механически обработанными базами в вертикальной и горизонтальной плоскостях в линию агрегата на фундаментные плиты, что гарантирует точное расположение калибров клетей относительно оси агрегата без их дополнительной выставки.

Предложенная рабочая линия трубоэлектросварочного агрегата по сравнению с известными позволяет повысить производительность за счет сокращения времени перевалок, улучшить качество получаемых труб, а также уменьшить металлоемкость и трудоемкость изготовления, а следовательно, себестоимость сварных труб.

1. Рабочая линия трубоэлектросварочного агрегата, содержащая расположенные на фундаментных плитах и опорных рамах формовочный и профильно-калибровочный станы, трубосварочную машину с наружным гратоснимателем и гладильной клетью, имеющие горизонтальные клети с четырьмя несущими вертикальными элементами и крышками и вертикальные клети, одни из которых выполнены с несущими вертикальными элементами, а другие - с опорными элементами, систему смазки и охлаждения с насосной станцией, рабочим баком с фильтром, баком-отстойником, устройством для охлаждения сварных труб, трубопроводами для подачи и желобами для сбора смазочно-охлаждающей жидкости и дефектоскоп, отличающаяся тем, что фундаментные плиты выполнены в виде стоек с буртами, параллельными оси агрегата, на горизонтальных плоскостях которых посредством штырей и клиньев закреплены опорные рамы, выполненные в виде горизонтально расположенных двутавров с приваренными бонками, в вертикальных цилиндрических отверстиях которых и стенке двутавра посредством гаек закреплены нижние концы несущих вертикальных элементов горизонтальных и вертикальных клетей, а их верхние цилиндрические концы жестко соединены крышками и резьбовыми соединениями, при этом нижние концы несущих вертикальных элементов горизонтальных клетей жестко соединены между собой и элементами двутавра внутренними и внешними перемычками, а опорными элементами вертикальных клетей являются несущие вертикальные элементы или внешние перемычки горизонтальных клетей.

2. Рабочая линия по п.1, отличающаяся тем, что бак-отстойник системы смазки и охлаждения размещен по оси агрегата под устройством для охлаждения сварной трубы, рабочий бак снабжен трубчатым холодильником, фильтр рабочего бака выполнен тканевым барабанным, а желоба выполнены прямоугольной формы, наклонены в сторону бака-отстойника и снабжены съемными кассетными фильтрами.