Устройство для глубокой вытяжки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к способу глубокой вытяжки, и к соответствующему устройству для глубокой вытяжки. Устройство для глубокой вытяжки имеет, по меньшей мере, два выступа и, по меньшей мере, два соответствующих зазора между ламелями в пресс-форме, причем зазоры между ламелями по своей ширине и позиционированию выполнены с возможностью регулировки. Посредством закрытия зазоров между ламелями осуществляется складывание металлического листа. При последующем процессе глубокой вытяжки выступы опускаются в соответствующие углубления. Способом глубокой вытяжки получают элементы эскалатора. Повышается производительность. 3 н. и 13 з.п. ф-лы, 6 ил.

Реферат

Данное изобретение относится к устройству для глубокой вытяжки и к способу глубокой вытяжки посредством соответствующего устройства для глубокой вытяжки.

Под глубокой вытяжкой в общем и целом понимают пластическое формообразование под давлением с преобладанием сжимающих и растягивающих напряжений, или пластическое формообразование под давлением плоскостно сформованных заготовок в односторонне открытую полую деталь, или же лишь формирование выступов на поверхности плоскостно сформованных заготовок посредством запрессовки заготовки с помощью штампа в соответствующую матрицу.

Глубокая вытяжка последнего типа используется, к примеру, при изготовлении ступеней или ступенек и подступенков эскалаторов или платформ движущегося тротуара. Ступеньку образует ходовая или опорная поверхность для пользователя эскалатора или движущегося тротуара, а подступенок образует видимая торцевая сторона ступени в наклонной части эскалатора. Посредством глубокой вытяжки в вышеуказанных элементах формируется профиль, имеющий форму перемычек и желобков, который несмотря на свой небольшой вес жестче и уже, чем тот, который можно получить посредством штамповки или прокатки. Профиль с перемычками или желобчатый профиль ступени эскалатора или платформы движущегося тротуара снабжен большим количеством, примерно от 88 до 112, перемычек и желобков для обеспечения лучшей устойчивости пассажира и для отведения жидкости, в частности воды.

В предпочтительном варианте узкий профиль перемычек/желобков получается посредством того, что подводится плита для глубокой вытяжки с выступами, к примеру, в форме зубьев, зубчиков или зазубрин, и эта плита перемещается относительно пресс-формы с углублениями, к примеру, в форме желобков. Термин «относительно» означает, что может осуществляться прижатие как пресс-формы к неподвижной плите для глубокой вытяжки, так и подвижной плиты для глубокой вытяжки к неподвижной пресс-форме. Также пресс-форма может иметь выступы, а плита для глубокой вытяжки - углубления, и наоборот. Основополагающим является лишь то, что выступы запрессовываются в соответствующие дополнительные углубления.

Основным недостатком глубокой вытяжки является, однако, то, что неизбежный «предел текучести при деформации материала» может препятствовать экономичному, серийно-промышленному изготовлению. При одновременной глубокой вытяжке нескольких, плотно расположенных в ряд желобков происходит быстрое превышение предела разрывной прочности материала, или предела текучести материала, или предела прочности материала на разрыв. Поэтому, к примеру, в документе JP-A-62270224 описано штампующее устройство, в котором стальной лист с усилием насаживается на отдельный инструмент для образования перемычек или на чеканочный инструмент и, таким образом, друг за другом отдельно формуется каждая перемычка. Соответствующие движения преобразуются за счет взаимодействия наклонных поверхностей.

Из документа US 4,635,462 A1 известно устройство для глубокой вытяжки, которое сконструировано таким образом, что при глубокой вытяжке металлического листа имеют место два перекрывающих друг друга движения. С одной стороны, имеет место боковое движение подвижно установленного штампа устройства для глубокой вытяжки, вследствие чего металлический лист «собирается». С другой стороны, штамповочные элементы устройства для глубокой вытяжки прижимаются к предназначенному для глубокой вытяжки металлическому листу и вдавливаются в зазоры противолежащей пресс-формы. В этот момент происходит процесс глубокой вытяжки. Эти процессы частично перекрывают друг друга и осуществляются за счет движения закрытия устройства для глубокой вытяжки. Это движения закрытия за счет взаимодействия наклонных поверхностей частично преобразуется в боковое движение. В качестве недостатка данного варианта рассматривается то, что процессы движения и возникающие усилия могут контролироваться лишь частично. Вследствие этого невозможно добиться достаточной производительности процесса глубокой вытяжки.

Из документа ЕР 0960664 A1 известно устройство для глубокой вытяжки, которое сконструировано таким образом, что при помощи нескольких, расположенных рядом друг с другом штамповочных элементов в металлическом листе одновременно могут быть образованы методом глубокой вытяжки, соответственно, несколько ребер. Соответствующий ход устройства для глубокой вытяжки способствует тому, что на первом этапе хода методом глубокой вытяжки образуется первая группа, к примеру, из двух ребер. Затем на втором этапе хода методом глубокой вытяжки образуется вторая группа, к примеру, из двух ребер.

Из документа US 2,948,325 известно устройство, рассчитанное для изготовления волнообразно сформованного металлического листа. При этом шаг за шагом из металлического листа штампуются волны, причем длина металлического листа, ввиду осуществления процесса гофрирования, шаг за шагом уменьшается.

Исходя из уровня техники и общей проблемы «предела текучести при деформации материала» при глубокой вытяжке возникла задача создания устройства для глубокой вытяжки и, соответственно, этапов способа, который делает возможным одновременное изготовление нескольких, предпочтительно всех, необходимых перемычек и, таким образом, является более экономичным и быстрым, чем известный и используемый доныне.

Решение задачи в соответствии с изобретением состоит в комбинации процесса глубокой вытяжки, а также регулировки и смещения зазоров между ламелями пресс-формы из приемного положения в конечное положение, для формования профиля перемычек или профиля желобков. Приемное положение осуществлено таким образом, что волнообразно сформованный или профилированный металлический лист или металлический лист для глубокой вытяжки своими волновыми впадинами или впадинами профиля помещается в открытые, соответствующие приемному положению зазоры между ламелями. Последующая регулировка пресс-формы из приемного положения в конечное положение означает закрытие зазоров между ламелями, что способствует складыванию металлического листа или листа для глубокой вытяжки. Таким образом, пресс-форма в соответствии с изобретением оказывается в конечном положении, в котором для осуществления собственно процесса глубокой вытяжки подготовлены соответствующие выступам углубления. Благодаря этому можно осуществить одновременную глубокую вытяжку каждого отдельного желобка или каждой отдельной перемычки. Таким образом, металлический лист или лист для глубокой вытяжки, который своей окончательной, «образующей ступеньку» стороной вниз располагается в устройстве для глубокой вытяжки, имеет в распоряжении большее количество материала. Благодаря этому опять же возможна многократная и с небольшими зазорами, одновременно осуществляемая глубокая вытяжка.

Этот новый способ быстрее и экономичнее прежнего и обеспечивает повышенный резерв до момента достижения предела прочности на разрыв.

Кроме того, повышается точность изготовления конечного продукта или заготовки, так как допуски на каждую отдельную перемычку, как раскрыто в документе JP-A-62270224, не складываются или не суммируются. При новом способе глубокой вытяжки в соответствии с изобретением нет никаких допусков на сумму при отдельном изготовлении перемычек ступенек или подступенков, вследствие чего нет также необходимости в дорогостоящих дополнительных работах или в работах по монтажу, тарировке и наладке.

Предпочтительный вариант осуществления устройства для глубокой вытяжки в соответствии с изобретением содержит, в основном, фундаментную плиту, плиту для глубокой вытяжки, сопряженную с ней плиту и пресс-форму. Три плиты снабжены совместной направляющей. Плита для глубокой вытяжки и сопряженная плита закрывают пресс-форму с уложенной на нее заготовкой. Второй приводной механизм в направлении соответственно второй оси, которая соответствует общей направляющей плит, прижимает плиту для глубокой вытяжки к сопряженной плите или наоборот. Устройство для глубокой вытяжки в соответствии с изобретением имеет, кроме того, другую, первую направляющую и другой, первый приводной механизм. Этот первый приводной механизм посредством первой направляющей в состоянии прижимать пресс-форму в направлении, которое соответствует первой, перпендикулярной второй, вертикальной оси. Данное прижатие влечет за собой закрытие углублений, расположенных на пресс-форме. Благодаря этому опять же возможно складывание расположенной на пресс-форме заготовки.

Приводные механизмы могут быть, к примеру, гидравлическими или электрическими, или работать через эксцентрик, а пресс-форма может состоять, к примеру, из расположенных с возможностью перемещения ламелей. Эти ламели могут, со своей стороны, передвигаться в отдельной направляющей и имеют в предпочтительном варианте на своем соответствующем профиле поперечного сечения две различных толщины. Меньшая из двух толщин ориентирована при этом в направлении плиты для глубокой вытяжки. Этот предпочтительный вариант осуществления ламелей способствует тому, что ламели своими большими толщинами могут с максимальным усилием прижиматься друг к другу, а меньшая толщина тем самым автоматически образует углубление. Такой вариант выполнения влечет за собой то обстоятельство, что за счет повышенной прочности ламелей на изгиб во время нагружения в процессе глубокой вытяжки получают повышенную точность размеров углублений.

Конструкция или форма гибких ламелей предотвращает также схождение заготовки с обрабатываемой поверхности или с гибких ламелей.

Перемещение ламелей в предпочтительном варианте выполнения связано также с нажимными пружинами между отдельными ламелями. То есть в предпочтительном варианте сначала соединение первой и второй ламелей должно освободить движение второй ламели, следом третью ламель, четвертую ламель и т.д. Начинающееся движение первой ламели переносится на следующую ламель. Полученный в результате этого «эффект гармошки», или «эффект аккордеона», или «эффект жалюзи» облегчает складывание заготовки или металлического листа с небольшим усилием или с небольшим приводным усилием. Благодаря этому получают смещенное и последовательное закрытие углублений. Открытие и выемка заготовки могут быть осуществлены легко и без проблем.

Улучшенный эффект достигается тогда, когда нажимные пружины располагаются не между соседними ламелями, а нажимная пружина проходит, к примеру, соседнюю ламель и надавливает лишь на следующую или на вторую по очереди ламель. Из соображений экономии места нажимные пружины также не могут располагаться между двумя соседними ламелями.

Вариант выполнения устройства для глубокой вытяжки в соответствии с изобретением с пресс-формой, имеющей регулируемые углубления, предусматривает, что углубления не могут открываться больше определенного заранее, открытого приемного для заготовки положения. Для этого устанавливается, к примеру, проволока или гибкий кабель, которая или который соединяют отдельные ламели. Эта проволока или этот кабель делают возможным, с одной стороны, полное закрытие ламелей до их прилегания друг к другу, а с другой стороны, не допускают открытия ламелей больше длины соединяющих их фрагментов проволоки или кабеля. Специалисту позволено использовать и другие ограничители хода, к примеру, в форме защелок, крючков или кулис, которые, в основном, работают одинаковым образом.

Описанные ранее синхронность и равномерность закрытия и открытия углублений могут быть достигнуты согласно следующему предпочтительному варианту выполнения устройства для глубокой вытяжки в соответствии с изобретением посредством того, что регулировка производится посредством специального шпиндельного приводного механизма с последовательно расположенными фрагментами резьбы. При этом ламели поодиночке проведены по резьбе фрагмента резьбы шпинделя, так что одно или же несколько вращений шпинделя способствуют тому, что каждый фрагмент резьбы передвигает относящуюся к нему ламель из открытого приемного положения в закрытое, с прилеганием друг к другу, положение для глубокой вытяжки.

Устройство для глубокой вытяжки в соответствии с изобретением и, соответственно, способ глубокой вытяжки в соответствии с изобретением касательно соотношения габаритов выступов к габаритам углублений, во всяком случае, соразмерены таким образом, что в сочетании с приведенными в качестве примера материалами предписанные нормами параметры могут быть выполнены. Эта согласованность может быть обеспечена, к примеру, посредством того, что плита для глубокой вытяжки и отдельные ламели выполнены с возможностью замены.

Посредством устройства для глубокой вытяжки в соответствии с изобретением, соответствующих прижимных усилий и соответствующего материала для изготовления ступенек или подступенков могут быть впервые реализованы очень короткие циклы обработки. Эти укороченные циклы обработки, в сравнении с циклами обработки, которые предлагает уровень техники, помимо предпочтительной краткости цикла обработки, предоставляют возможностью для того, чтобы общее количество необходимых желобков изготавливалось за одну единственную операцию по глубокой вытяжке.

Устройство для глубокой вытяжки работает, к примеру, с волнообразно сформованными металлическими листами.

Следующим преимуществом в соответствии с изобретением является упрощенная выемка заготовки. Заготовка, а соответственно, ступенька или подступенок могут быть вручную вынуты из устройства для глубокой вытяжки; легче, проще и быстрее манипуляция осуществляется при помощи выталкивателей или компрессоров, которые приподнимают заготовку и выводят ее из углублений и/или из ламелей. После этого заготовка, а соответственно, ступенька или подступенок захватываются посредством захвата, автооператора или манипулятора и вынимаются из устройства для глубокой вытяжки. Затем заготовки, а соответственно, ступеньки или подступенки снимаются, и/или укладываются, и/или штабелируются, и/или собираются, и/или укладываются на паллеты.

В следующем предпочтительном варианте выполнения устройства для глубокой вытяжки в соответствии с изобретением ровная поверхность, вдоль которой гребни волн могут скользить при складывании, образуется посредством того, что выступы для глубокой вытяжки выполнены с возможностью опускания в плиту для глубокой вытяжки. Это опускание происходит предпочтительно таким образом, что нижняя торцевая сторона выступов образует с нижней поверхностью плиты для глубокой вытяжки ровную поверхность.

Изобретение может равным образом использоваться для элементов эскалаторов и для элементов движущихся тротуаров. К тому же детали для ступенек и детали для платформ могут изготавливаться одинаковым образом.

Другие или предпочтительные варианты выполнения устройства для глубокой вытяжки в соответствии с изобретением, к примеру другие или предпочтительные варианты способа глубокой вытяжки с применением соответствующего устройства для глубокой вытяжки, представляют собой предмет зависимых пунктов формулы изобретения.

Настоящее изобретение поясняется чертежами. Одинаковыми позициями обозначены одинаковые детали, функционально одинаковые или аналогичные детали обозначены различными ссылочными позициями. На чертежах представлено следующее:

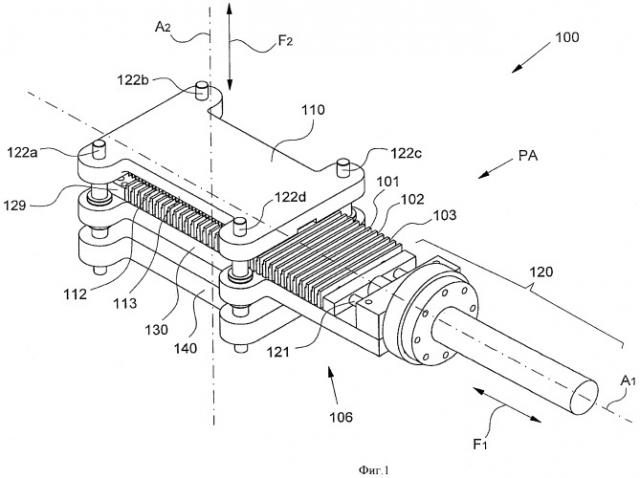

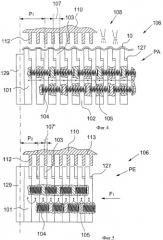

фиг.1 - устройство для глубокой вытяжки в соответствии с изобретением, в открытом приемном положении;

фиг.2 - устройство для глубокой вытяжки в соответствии с изобретением по фиг.1, в закрытом конечном положении;

фиг.3 - устройство для глубокой вытяжки в соответствии с изобретением по фиг.1 и 2 в положении, которое соответствует процессу глубокой вытяжки;

фиг.4 - ламели, которые образуют пресс-форму и находятся в открытом приемном положении;

фиг.5 - ламели по фиг.4 в закрытом конечном положении;

фиг.6 - отдельные этапы способа.

На фиг.1 схематично показано устройство 100 для глубокой вытяжки в соответствии с изобретением. Плита 110 для глубокой вытяжки с нижней стороной 113, на которой расположены выступы 112, сопряженная плита 130 и фундаментная плита 140 совместно проведены по направляющим 122а-122d. Вдоль этих направляющих 122а-122d, или вдоль оси А2 глубокой вытяжки, действует не представленный более детально привод с приводным усилием F2 и притом таким образом, что плита 110 для глубокой вытяжки и сопряженная плита 130 могут прижиматься друг к другу. Пресс-форма 106 включает в себя ламели 101, которые в представленном здесь открытом приемном положении РА пресс-формы 106 образуют зазоры 102 между ламелями или углубления 103. Эти зазоры 102 между ламелями выполнены с возможностью регулировки, так как штамп 120, приводимый в действие от следующего, второго, также не представленного более детально привода с приводным усилием F1, действует вдоль расположенной перпендикулярно оси А2 глубокой вытяжки оси A1 складывания таким образом, что ламели 101 могут передвигаться вдоль продольной направляющей 121.

На фиг.2 схематично показано устройство 100 для глубокой вытяжки в соответствии с изобретением в закрытом положении РЕ. Ламели 101 примыкают друг к другу. Это движение соответствует процессу складывания предварительно волнообразно сформованного металлического листа, который заранее был помещен между пресс-формой 106 и плитой 110 для глубокой вытяжки.

На фиг.3 схематично показано устройство 100 для глубокой вытяжки в соответствии с изобретением по фиг.1 и 2, причем сопряженная плита 130 прижата к плите 110 для глубокой вытяжки. Это движение соответствует процессу глубокой вытяжки сложенного в соответствии с фиг.2 металлического листа.

На фиг.4 схематично представлен фрагмент пресс-формы 106 в открытом приемном положении РА. Можно видеть, что ламели 101 имеют две различные толщины и на переходе от меньшей толщины к большей толщине расположен упор 127. Пружины 104 расположены таким образом, что, выходя из опорного углубления в ламели 101, сквозь соседнюю ламель проходят в опорное углубление следующей ламели. Далее представлены ограничители хода в форме проволочных или кабельных элементов 105, которые в представленном открытом приемном положении РА пресс-формы 106 находятся под натяжением и предотвращают дальнейшее раскрытие зазоров 102 между ламелями.

Представленное открытое приемное положение РА наглядно демонстрирует далее, что зазоры 102 между ламелями или углубления 103 образуют пролет 107, середина которого находится в определенном положении P1 по отношению к ограничителю 129 пресс-формы 106. Также схематично представлена плита 110 для глубокой вытяжки с выступами или зубьями 112, причем очевидно, что зубья 112 не соответствуют или случайно соответствуют углублениям 103. Заготовка 10 в форме предварительно волнообразно сформованного металлического листа располагается своими волновыми впадинами в углублениях 103, так что последующее закрытие зазоров 102 между ламелями в соответствии с приводным усилием F1 складывает металлический лист 10. Далее обозначено дополнительное компрессорное устройство 108, которое вдавливает металлический лист 10 в углубления 103.

Фиг.5 демонстрирует фрагмент пресс-формы 106 по фиг.4 в закрытом конечном положении РЕ. Фиг.5 представлена на том же листе, что и фиг.4, так что становится очевидным, что не только ширина первоначального пролета 107 углубления 103 уменьшена до ширины 107′, но и положение P1 смещено относительно ограничителя 129 в положение Р2. Далее можно видеть, что ламели 101 в местах своей большей толщины прилегают друг к другу, и углубления 103 образуются, таким образом, лишь за счет более узкой толщины ламелей 101. Положение углублений 103 теперь соответствует, в отличие от фиг.4, положению зубьев 112 для глубокой вытяжки. Далее представлено, что пружины 104 сжаты, а проволочные или кабельные элементы 105 не находятся более под растягивающим напряжением.

На фиг.6 показаны в качестве примера этапы способа 2-8 в соответствии с изобретением или рабочие этапы 2-8 приведенного в качестве примера и соответствующего изобретению цикла обработки, начиная с предварительно волнообразно сформованного металлического листа 10 в соответствии с пунктом 1 и заканчивая обработанным способом глубокой вытяжки металлическим листом 10″ в соответствии с пунктом 9. Под пунктом 1 в качестве исходного продукта представлен предварительно волнообразно сформованный металлический лист 10 с толщиной листа S.

Позиция 2 демонстрирует в качестве первого рабочего этапа процесс введения металлического листа 10 в устройство 100 для глубокой вытяжки и притом таким образом, что волновые впадины прилегают к открытым углублениям 103. Одновременно, для дополнительного улучшения последующего процесса складывания, между металлическим листом 10 и зубьями 112 плиты 110 для глубокой вытяжки вводится рихтовальная плита 109.

Позиция 3 демонстрирует в качестве следующего рабочего этапа процесс уменьшения зазора D до значения, при котором гребни волн соприкасаются с рихтовальной плитой 109, а рихтовальная плита 109, со своей стороны, соприкасается с зубьями 112 плиты 110 для глубокой вытяжки.

Позицией 4 обозначен процесс складывания металлического листа 10' под воздействием приводного усилия F1. Пункт 5 демонстрирует процесс последующего открывания устройства 100 для глубокой вытяжки, после чего на этапе под пунктом 6 рихтовальная плита удаляется.

Позицией 7 обозначено положение важных элементов устройства для глубокой вытяжки при достижении максимальной высоты хода зубьями 112 в процессе глубокой вытяжки.

Позицией 8 обозначен процесс выемки, а пункт 9, в качестве конечного продукта, - глубокопротянутый металлический лист 10″ с уменьшенной толщиной листа S′, с высотой 123 и шириной 124 перемычки 111 и с желобком 114 с шириной 125. Перемычка 111 имеет в представленном разрезе на своей верхней стороне желобчатую гибку 128. Перемычки 111 имеют далее угол «W» с наклоном в пределах от 0 до 17 градусов, предпочтительно от 2 до 11 градусов. Выгнутые желобки 128 располагаются вдоль верхней стороны перемычек 111 с небольшими зазорами относительно друг от друга и благодаря этому существенно повышают устойчивость пассажира при нахождении его на ступени эскалатора.

Одновременное изготовление перемычек 111 с окаймлением желобчатой гибкой 128 за один рабочий проход увеличивает преимущество при изготовления и экономит весьма ценное производственное время, а также способствует повышению производительности. Сверх того, повышается производительность труда, так как все перемычки 111 производятся и оформляются одновременно и за одно и то же время. Благодаря этому форсируется или ускоряется производственный цикл по изготовлению ступенек и подступенков. Улучшение производственного процесса очевидно, кроме того, имеют место бесперебойность, непрерывность и устойчивость процесса.

Устройство 100 для глубокой вытяжки в соответствии с изобретением работает, к примеру, с предварительно волнообразно сформованным металлическим листом 10. Этот лист может быть, к примеру, листовой панелью с шириной 3200 мм, которая (предварительно) сгофрирована таким образом, что имеет ширину всего лишь примерно 2000 мм. Сформованные таким образом волновые впадины захватываются и складываются кромками углублений 103 в пресс-форме 106.

Следующий предпочтительный вариант выполнения устройства 100 для глубокой вытяжки в соответствии с изобретением предусматривает, что может применяться и гладкий, предварительно не формованный металлический лист 10. Для этого гладкий металлический лист 10 укладывается на пресс-форму 106, углубления 103 которой находятся в открытом положении. Плита 110 для глубокой вытяжки имеет также, наряду с выступами 112 для глубокой вытяжки, опускающиеся штамповочные элементы (не показаны), которые ответственны за гофрирование. Эти штамповочные элементы расположены таким образом, что соответствуют середине приемного положения. Затем устройство 100 для глубокой вытяжки, то есть плита 110 для глубокой вытяжки и сопряженная плита 130 закрываются, так что штамповочные элементы протягивают металлический лист 10 в открытые углубления 103, примерно на 2-5 мм, и тем самым формуют его волнообразным образом. Штамповочные элементы могут быть также выполнены и таким образом, что они лишь проталкивают плиту 110 для глубокой вытяжки и не соединяются с ней.

Во всяком случае, данный вариант выполнения изобретения предусматривает, что опускающиеся штамповочные элементы после гофрирования металлического листа 10 отводятся назад, так что за пределы плиты 110 для глубокой вытяжки выдаются лишь выступы для осуществления последующего цикла глубокой вытяжки.

Второй приводной механизм, при помощи которого металлический лист 10 подвергается глубокой вытяжке, осуществляет прижим, к примеру, с усилием примерно от 200 до 700 тонн, предпочтительно с усилием примерно 300 тонн. Первый приводной механизм, при помощи которого происходит складывание металлического листа 10, прижимает пресс-форму 106 и, соответственно, ламели 101 пресс-формы 106 друг к другу, к примеру, с усилием примерно от 0,2 до 2,5 тонн, предпочтительно с усилием примерно от 0,5 до 1 тонны.

Выступы для глубокой вытяжки имеют в предпочтительном варианте профиль поперечного сечения, который сужается или расширяется в направлении поверхности плиты 110 для глубокой вытяжки. Это предотвращает при определенных обстоятельствах в ходе процесса глубокой вытяжки заклинивание металлического листа 10 в углублениях 103 пресс-формы 106. Форма такого типа помогает и при складывании волнообразного металлического листа 10 удерживать его в определенном положении. Плита 110 для глубокой вытяжки и пресс-форма 106 выполнены далее в предпочтительном варианте из закаленного материала, изготовленного посредством лазерной, или плазменной, или индукционной, или поверхностной закалки, с целью обеспечения формирования постоянных точных желобков и перемычек и после осуществления большого количества производственных циклов. В частности, кромки углублений 103 пресс-формы 106 должны оставаться как можно дольше твердыми и, соответственно, иметь острые края, для обеспечения надежного расположения на перемычках заготовки.

Вариант выполнения устройства 100 для глубокой вытяжки в соответствии с изобретением предусматривает наличие выступов для глубокой вытяжки, профиль поперечного сечения которых в направлении поверхности плиты 110 для глубокой вытяжки расширяется. Это имеет место при формировании в заготовке 10 в процессе глубокой вытяжки углублений или перемычек, имеющих трапецеидальное поперечное сечение.

Следующий предпочтительный вариант выполнения устройства 100 для глубокой вытяжки в соответствии с изобретением имеет на нижней стороне плиты 110 для глубокой вытяжки, то есть между выступами для глубокой вытяжки, положительный профиль поверхности. При достижении максимальной высоты хода глубокой вытяжки этот профиль для улучшенной устойчивости перемычек ступенек вдавливает некоторые выгнутые желобки или надрезы в поверхность перемычки. Если металлический лист 10 помещается в устройство 100 для глубокой вытяжки таким образом, что его лицевая сторона располагается снизу, то дно углублений 103 в пресс-форме 106 должно иметь соответствующий положительный профиль поверхности, к примеру - выступы. Эти выступы в предпочтительном варианте располагаются на расстоянии примерно 1 - 3 мм выше нижней стороны плиты для глубокой вытяжки или выше днища углублений.

Способ глубокой вытяжки согласно изобретению с вышеупомянутым складыванием предварительно волнообразно сформованного металлического листа 10 посредством описанного устройства 100 для глубокой вытяжки предусматривает наличие дополнительного этапа способа, который облегчает процесс складывания. При этом после укладки металлического листа 10 устройство 100 для глубокой вытяжки закрывается настолько, что, по меньшей мере, один гребень волны металлического листа 10 примыкает, по меньшей мере, к одному выступу для глубокой вытяжки плиты 110 для глубокой вытяжки. Благодаря этому предварительно волнообразно сформованный металлический лист 10 в результате закрытия углублений 103 в процессе складывания не выталкивается из углублений 103.

Следующий предпочтительный вариант осуществления глубокой вытяжки согласно изобретению с вышеупомянутым складыванием предварительно волнообразно сформованного металлического листа 10 посредством описанного устройства 100 для глубокой вытяжки предусматривает дополнительную фиксацию заготовки или металлического листа 10 посредством упомянутого «эффекта гармошки», или «эффекта аккордеона», или «эффекта жалюзи». При этом первые от трех до пяти ламелей закрываются быстрее и/или плотнее и тем самым обеспечивают захват, или зажим, или фиксацию заготовки. Благодаря данной операции или этапу способа предотвращается выталкивание, или выдавливание, или выскальзывание заготовки.

Той же цели служит и дополнительное компрессорное устройство, которое через отверстия в сопряженной плите засасывает металлический лист 10, или через отверстия в плите 110 для глубокой вытяжки задувает металлический лист 10.

Следующий вариант оптимизации процесса складывания в соответствии с изобретением может быть дополнительно осуществлен посредством рихтовальной плиты, которая, к примеру, одновременно с введением предварительно волнообразно сформованного металлического листа 10 вводится между гребнями волн металлического листа 10 и выступами для глубокой вытяжки плиты 110 для глубокой вытяжки. Затем устройство 100 для глубокой вытяжки снова закрывается лишь до момента прилегания гребней волн к нижней стороне рихтовальной плиты или до момента прилегания верхней стороны рихтовальной плиты к выступам для глубокой вытяжки плиты 110 для глубокой вытяжки. Образующиеся в ходе последующего процесса складывания гребни проскальзывают, таким образом, вдоль нижней стороны рихтовальной плиты, и, в результате этого, предотвращается зацепление металлического листа 10 в устройстве 100 для глубокой вытяжки.

Следующий предпочтительный вариант способа осуществления глубокой вытяжки плоского (предварительно волнообразно не сформованного) металлического листа 10 отличается наличием следующих этапов. Здесь используется плита 110 для глубокой вытяжки, имеющая первый комплект выступов 112, и штамповочные элементы, которые могут быть опущены в плиту 110 для глубокой вытяжки. На первом этапе этот первый комплект выступов 112 и штамповочные элементы опускаются в плиту 110 для глубокой вытяжки. Затем между пресс-формой 106 и плитой 110 для глубокой вытяжки вводится плоский металлический лист 10. Затем штамповочные элементы устанавливаются таким образом, что плоский металлический лист 10 формуется волнообразным образом. Штамповочные элементы опускаются, и зазор D между пресс-формой 106 и плитой 110 для глубокой вытяжки уменьшается, так что волнообразно сформованный металлический лист 10 прилегает к нижней стороне 113 плиты 110 для глубокой вытяжки. Посредством перестановки зазоров 102 между ламелями пресс-формы 106 из приемного положения РА в конечное положение РЕ волнообразно сформованный металлический лист 10 складывается далее. Теперь первый комплект выступов 112 регулируется таким образом, что сложенный металлический лист 10, за счет введения выступов 112 плиты 110 для глубокой вытяжки в конечное положение РЕ углублений 103 пресс-формы 106, подвергается глубокой вытяжке.

Посредством описанного устройства 100 для глубокой вытяжки, указанных прижимных усилий и описанного материала для изготовления ступенек и подступенков могут быть реализованы очень короткие циклы обработки, которые состоят, к примеру, из следующих отдельных рабочих тактов: укладка или зажим заготовки - примерно 0,5 сек, складывание - примерно 2 сек, глубокая вытяжка - приблизительно 1 сек и извлечение (открытие, выемка заготовки) - примерно 2 сек.

Устройство 100 для глубокой вытяжки в соответствии с изобретением и возможный с его использованием способ, как уже упоминалось ранее, очень хорошо подходят для изготовления ступенек и подступенков эскалаторных ступеней. Эти элементы изготовлены из относительно тонкого и легкого металлического листа, который несмотря на свою структуру и несмотря использование глубокой вытяжки должен удовлетворять предписанным параметрам и тестам под нагрузкой в соответствии с европейскими нормами EN 115, а также в соответствии с американскими нормами ASME A17.1-2004. В соответствии с этими нормами ступень должна выдерживать статический и динамический тест. При статическом тесте ступень по центру нагружается действующим перпендикулярно ступеньке усилием в 3000 Н, причем должно иметь место отклонение максимально 4 мм. После приложения усилия ступень не должна иметь никакой остаточной деформации. При динамическом тесте ступень по центру подвергается воздействию пульсирующей нагрузки, причем усилие варьируется в пределах от 500 до 3000 Н с частотой от 5 до 20 Гц и длится, по меньшей мере, 5×106 циклов. После данного теста ступень должна иметь остаточную деформацию максимально 4 мм.

В качестве заготовки 10 в соответствии с изобретением рассматриваются универсальные плоскостно сформованные материалы. Термин «плоскостно сформованные» используется для описания как предварительно волнообразно сформованного, так и плоского металлического листа. Это могут быть универсальные металлические листы 10, будь то листы для радиаторов или металлические листы для изготовления калориферов или фасадных элементов, солнечных панелей, стальных лестниц, элементов подмостков или трибун.

В качестве материала для металлического листа 10, который удовлетворяет этим требованиям, рассматриваются, к примеру, листы для глубокой вытяжки из стали марок Н380, Н400, DX 52, DX 56, DX 60, H900 или H1100. Эти марки стали базируются, в основном, на повышающем прочность воздействии микросплавных добавок, к примеру ниобия, и/или титана, и/или марганца, и/или никеля. В принципе, рассматриваются все стандартные металлические листы для глубокой вытяжки, а также микросплавные стальные листы или листы, изготовленные из нержавеющей стали, меди, алюминия или сплавов из них.

Отношение толщины листа (от 0,25 до 0,75 мм) к высоте глубокой вытяжки составляет, предпочтительно, от 18 до 39. Толщина листа, а также габариты листовой панели выбраны, с одной стороны, таким образом, что соответствуют нормам. С другой стороны, однако, таким образом, что деформация за счет складывания и глубокой вытяжки непосредственно образует ступеньку и подступенок с желаемыми габаритами. В вышеуказанных материалах речь может идти, к примеру, о толщине листа примерно менее чем 0,5 мм, предпочтительно примерно 0,4 мм, и о высоте глубокой вытяжки (высота перемычек или высота желобков) примерно от 10 до 12 мм, предпочтительно примерно от 10,25 до 11 мм. Ширина перемычек составляет, к примеру, примерно от 2,5 до 5 мм, предпочтительно примерно 2,6 мм, а ширина желобков составляет примерно от 5 до 7 мм, предпочтительно примерно 6,4 мм. Таким образом, из листовой панели с шириной примерно 3200 мм после гофрирования, складывания, а также глубокой вытяжки можно получить ширину ступеньки или подступенка примерно 1000 мм, или примерно 800 мм, или примерно 600 мм, или примерно 1200 мм, или примерно 1400 мм.

Следует учесть, что выше было описано устройство для глубокой вытяжки, в котором плиты расположены горизонтально и заготовка укладывается на инструмент горизонтально. Однако возможны и вместе с тем выявлены также и вертикальные варианты расположения.

Кроме того, выше было описано, что (регулируемая) пресс-форма 106 имеет углубления 103, а плита 110 для глубокой вытяжки - выступы. Может быть реализован и обратный вариант, а именно выступы на пресс-форме 106 и (регулируемые) углубления на плите 110 для глубокой вытяжки, причем тогда в любом случае для плиты 110 для глубокой вытяжки должна быть предусмотрена направляющая для осуществления регулировки углублений.

Следует учесть, что, как было описано выше, в устройстве 100 для глубокой вытяжки как матрица или ламели, так и штамп 120 пресс-формы 106 или плита 110 для глубокой вытяжки, или даже обе этих детали, к примеру, при помощи горизонт