Способ кристаллизации кристаллизуемых полимеров с высокой склонностью к склеиванию

Иллюстрации

Показать всеИзобретение относится к способу получения частично кристаллизованного полимера. Способ включает приготовление расплава кристаллизуемого полимера, формование частиц и затвердевание расплава полимера. При этом формование частиц может проводиться до или после затвердевания. Затем осуществляют охлаждение частиц, обработку частиц для снижения их склонности к склеиванию и их кристаллизацию. Обработку частиц проводят между стадией их охлаждения и стадией кристаллизации путем встряхивания в течение времени от более 1 минуты до менее 30 минут при температуре Т1, лежащей ниже температуры перехода полимера в стеклообразное состояние плюс 10°C, т.е. при T1<Tg+10°С. Причем кристаллизацию проводят термическим способом с подводом тепла. Достигаемый при этом технический результат заключается в получении частиц с пониженной склонностью к склеиванию, что позволяет обеспечить непрерывный процесс кристаллизации, в результате чего сокращается ее продолжительность, а также снижается энергопотребление. 19 з.п. ф-лы, 6 ил., 16 пр., 4 табл.

Реферат

Способы кристаллизации полимеров широко применяются с целью упрощения хранения, транспортировки, обработки или переработки полимеров. В зависимости от скорости кристаллизации полимеров эта кристаллизация протекает спонтанно при изготовлении полимерных частиц или же приходится проводить отдельную технологическую операцию по кристаллизации. В связи со склонностью полимера к склеиванию технологические условия при кристаллизации должны выбираться с таким расчетом, чтобы гарантировался устойчивый процесс, исключающий образование склеенных частиц. При этом склонность к склеиванию зависит от состава полимера и от его свойств на входе в процесс кристаллизации. Были проведены разные опыты по изменению свойств на входе таким образом, чтобы снизилась склонность полимеров к склеиванию.

В US 3746688 (Berkau) описано снижение клейкости полиэтилентерефталата в процессе кристаллизации в результате предварительной многочасовой сушки.

В US 3014011 (Zoetbrood) описано снижение клейкости полиэтилентерефталата в процессе кристаллизации в результате предварительной обработки агентом набухания, при этом в качестве такого агента используется прежде всего вода.

Несмотря на обратное влияние, которое приписывается в данном случае воде в полиэтилентерефталате при кристаллизации, подобные процессы изменения содержания воды являются трудоемкими и требуют продолжительного технологического времени. Совершенно не указывается на то, что процесс может быть значительно упрощен за счет комбинации с процессом грануляции и что клейкость гранул может быть снижена перед кристаллизацией.

В US 5919872 (Tung и др.) описано применение материалов покрытия для снижения склонности к склеиванию. Однако такие материалы вызывают изменение состава полимера, что приемлемо не в каждом случая применения.

В большом количестве патентов грануляция объединена с последующей кристаллизацией (US 3544525, Balint и др.; EP 1203040, Borer и др.; US 2005/0085620, Bruckmann), причем гранулы выдерживаются при температуре, при которой протекает кристаллизация, что немедленно ведет к началу кристаллизации. Следовательно, снижение клейкости перед кристаллизацией невозможно.

В US 7204945 (Bonner) описана непосредственная комбинация грануляции с последующей кристаллизацией при температуре, лежащей несколько ниже температуры кристаллизации. Однако при этом не сказано, что клейкость гранул перед кристаллизацией снижается.

В WO 06/021118 (Christel и др.) раскрыт способ, при котором перед кристаллизацией предварительно проводится нагрев полимерных частиц технологическим теплом, образующимся при последующем процессе твердофазной поликонденсации. Однако также не указывается на снижение клейкости гранул перед кристаллизацией.

Задачей настоящего изобретения является создание способа без приведенных выше недостатков, которым снижается склонность полимера к склеиванию.

Согласно изобретению данная задача решается в результате того, что разработан способ получения частично кристаллического полимера, включающий в себя следующие стадии: получение расплава из кристаллизуемого полимера, формирование частиц и затвердевание расплава полимера, охлаждение частиц, их обработка и кристаллизация, при этом обработка включает в себя встряхивание при температуре ниже температуры перехода полимера в стеклообразное состояние плюс 10°C. В результате образуются полимерные частицы с настолько пониженной склонностью к склеиванию, что обеспечивается непрерывная кристаллизация со значительно меньшим соотношением обратного перемешивания, в результате чего сокращается продолжительность выдержки при кристаллизации и, следовательно, снижаются размеры необходимых устройств кристаллизации и их энергопотребление.

Пригодными полимерами служат кристаллизуемые термопластичные полимеры. Полимеры получают реакцией полимеризации, как, например, радикальная, анионная или катионная полимеризация, полиприсоединение или поликонденсация, из их мономеров. Полимеры одного типа происходят от одинаковых основных мономеров. При этом может применяться ограниченное количество других мономеров, так называемых сомономеров. Примером может служить полиоксиметилен, получаемый обычно катионной или анионной полимеризацией из его мономера формальдегид или его циклического тримера триоксана. В частности, речь идет о кристаллизуемых термопластичных поликонденсатах, таких как полиамид, сложный полиэфир, поликарбонат, полигидроксиалканоаты, полилактиды или их сополимеры.

Поликонденсаты получают реакцией поликонденсации с выделением низкомолекулярного продукта реакции. При этом поликонденсация может протекать непосредственно между мономерами или через промежуточную стадию, которая затем преобразуется трансэтерификацией, при этом трансэтерификация может происходить в свою очередь с отщеплением низкомолекулярного продукта реакции или посредством полимеризации с расщеплением цикла. По существу полученный таким образом поликонденсат является линейным, причем он может образовывать незначительное количество ответвлений.

Поликонденсаты одного полимерного типа получают из одинаковых основных мономеров. При этом может использоваться ограниченное количество других мономеров, так называемых сомономеров.

Сложный полиэфир представляет собой полимер, получаемый обычно поликонденсацией из его мономеров, компонента диола и компонента дикарбоновой кислоты. Применяются разные, в большинстве случаев линейные или цикличные компоненты диола. Также могут применяться разные, в большинстве случаев ароматические компоненты дикарбоновой кислоты. Вместо дикарбоновой кислоты может применяться также ее соответствующий диметиловый сложный эфир. Типичными примерами на сложный полиэфир служат полиэтилентерефталат, полибутилентерефталат и полиэтиленнафталат, которые применяются в качестве либо гомополимеров, либо сополимеров.

Полиэтилентерефталат получают из его мономеров, компонента диола и компонента дикарбоновой кислоты, причем компоненты диола в качестве основного мономера состоят из этиленгликоля (1,2-этандиола), а компоненты дикарбоновой кислоты в качестве основного мономера - из терефталевой кислоты. Кроме того, в качестве сомономеров применяются линейные, цикличные или ароматические соединения диола и дикарбоновой кислоты. Типичными сомономерами являются диэтиленгликоль, изофталевая кислота или 1,4-бис-гидроксиметил-циклогексан. Соответствующие полиэтилентерефталаты обладают внутренней вязкостью в диапазоне от 0,3 до 1 дл/г, замеренной при 0,5 г полиэтилентерефталата в 100 мл фенола/дихлорбензола (1:1).

Полигидроксиалканоаты представляют собой полимеры, полученные поликонденсацией из их мономеров общей формулы HO-CH(R)-(CH2)n-COOH, в которой R - обычно алифатический углеводород с 1-15 атомами глерода, n=1-10, обычно n=1-3. Типичным примером служит полигидроксибутират при R=CH3, n=1.

Полилактиды (известные как полимеры молочной кислоты, PLA) представляют собой полимеры, которые могут быть получены непосредственно при выделении воды из молочной кислоты или полимеризацией с расщеплением кольца из их циклических димеров (лактидов).

Полимер представляет собой новый материал или вторично используемый материал. Вторично используемыми материалами называются повторно обработанные полимеры, полученные в процессах изготовления и обработки (промышленные) или собранные и переработанные после использования потребителями (бытовые).

В полимер могут вводиться добавки. В качестве последних пригодны, например, катализаторы, красители и пигменты, защитные средства от ультрафиолетового света, вспомогательные средства для переработки, стабилизаторы, модификаторы ударной вязкости, расширительные добавки химического и физического происхождения, наполнители, средства облучения, противовоспламенительные средства, мягчители, частицы, улучшающие барьерные или механические свойства, армирующие элементы, такие как шарики или волокна, а также реакционные вещества, как, например, абсорбирующие кислород вещества, абсорбирующие ацетальдегид вещества или повышающие молекулярный вес вещества и пр.

Приготовление расплава полимера проводится в известной из уровня техники аппаратуре или реакторах. В принципе используются реакторы полимеризации, в которых полимеры приготавливают в жидкой фазе, например котлы с мешалкой, реакторы-клетки или дисковые реакторы, или аппаратура, в которой расплавляют приготовленные сначала полимеры, как, например, экструдеры или пластикаторы. Приготовление расплава полимера может проводиться непрерывно или периодически. Однако для дальнейшей обработки предпочтительны непрерывные процессы.

Нежелательные летучие вещества, такие как примеси во вторично используемом материале, остатки растворителей, применявшихся в производстве полимеров, а также мономеры, димеры, олигомеры или продукты распада, образовавшиеся во время приготовления расплава полимера, могут отводиться с помощью устройства дегазации, такого как тонкослойный испаритель или экструдер, в частности многовалковый экструдер или кольцевой экструдер. Обработка расплава полимера может включать в себя дополнительные технологические операции, как, например, создание давления, фильтрация, поддержание равномерной температуры или смешивание.

Из расплава полимера частицы могут быть сформированы разными способами. Возможно измельчение кусков, жгутов или полос, полученных из расплава полимера, или непосредственное формирование частиц, например, образованием капель или распылением.

Наиболее широкое применение находят способы грануляции, при этом в выходном устройстве, в частности в сопле или сопловой плите, из расплава полимера формируются отдельные полимерные жгуты. Для получения гранул из полимерных жгутов могут применяться известные из уровня техники приемы грануляции, такие как грануляция жгутов, водокольцевая грануляция, подводная грануляция или головная грануляция (также hot face Granulation), каплеобразование или распыление. При этом полимерные жгуты, выходящие из плавильных каналов, отверждают и разделяют на множество гранул, причем разделение может производиться как до отверждения, так и после него.

Хотя при обозначении устройства грануляции и применяется понятие «вода», однако могут применяться и другие жидкие среды.

Разделение на частицы происходит, например, в результате самостоятельного каплеобразования, применения жидкой сдвиговой среды или механического разделения, в частности резки. Если самостоятельное или вызванное сдвиговой средой каплеобразование происходит на выходе из сопла, то резка может проводиться либо непосредственно на выходе из сопла, либо только после прохождения обрабатывающего участка.

Затвердевание расплава полимера наступает в результате охлаждения одним или несколькими охлаждающими текучими средами, причем могут применяться газообразные (например, воздух, азот или CO2) или жидкие (например, вода или этиленгликоль) охлаждающие среды или их комбинация. В случае применения охлаждающей текучей среды требуется последующее отделение частиц от нее. Это может достигаться, например, с помощью всасывания, газового потока, ударно-отражательной или центробежной сушилки.

Средний размер частиц должен составлять от 0,5 до 10 мм, предпочтительно от 1,5 до 5 мм, в частности от 2 до 3,5 мм. Средним размером частиц считается статистически усредненная величина среднего диаметра частиц, которая выводится на основании средних значений высоты, длины и ширины частицы.

Предпочтительный вес гранулы составляет от 2 до 100 мг, в частности более 5 мг, особо предпочтительно более 10 мг, в частности менее 50 мг, особо предпочтительно менее 30 мг.

Предпочтительно, чтобы частицы образовывали гранулы заданной формы, например цилиндрической, сферической, каплеобразной, шаровидной, или же имели форму, предложенную, например, в EP 0541674 (Yau). Могут применяться твердые или пористые частицы, полученные, например, спеканием, вспениванием и пр.

Охлаждение частиц может проводиться как составная часть процесса изготовления частиц или же продолжено после изготовления частиц. Может применяться та же охлаждающая текучая среда, что и в процессе изготовления частиц. Но также могут применяться и другие охлаждающие текучие среды. В качестве альтернативы могут применяться известные из уровня техники охлаждающие устройства.

Условия контакта охлаждающей среды с полимерными частицами необходимо выбирать с таким расчетом, чтобы степень кристаллизации полимерных частиц после охлаждения составляла менее 10%, в частности менее 5%.

После формирования полимерных частиц проводится, по меньшей мере, частичная кристаллизация с применением известных из уровня техники способов в реакторе кристаллизации. Кристаллизация может проводиться непрерывно или периодически. Обычно кристаллизацию проводят термическим способом. Необходимый при этом подвод тепла может обеспечиваться нагретой стенкой реактора кристаллизации, его нагретыми встроенными элементами, излучением или вдуванием горячего технологического газа.

Кристаллизация должна проходить при соответствующей температуре и в течение соответствующего времени выдержки. Кристаллизация должна достигнуть, по меньшей мере, такого уровня, который позволяет проводить дополнительную термическую обработку, как, например, сушку или твердофазную поликонденсацию, при этом без склеивания или комкования.

Пригодный температурный диапазон является очевидным в том случае, когда период полукристаллизации (t1/2), замеренный в дифференциальной сканирующей калориметрии (DSC), записывается в виде температурной функции. Этот диапазон ограничен сверху и снизу температурой, при которой период полукристаллизации составляет около 10-кратной величины от минимального периода полукристаллизации (t1/2). Поскольку очень короткие периоды полукристаллизации (t1/2) являются трудноопределяемыми, то в качестве минимальной величины применяется t1/2 мин = 1 минута.

Пригодное время кристаллизации складывается из времени, необходимого для нагрева продукта до температуры кристаллизации, плюс, по меньшей мере, время полукристаллизации при заданной температуре, при этом предпочтительно ко времени нагрева добавить 2-20 периодов полукристаллизации для достижения достаточной кристаллизации.

Для полиэтилентерефталата температурный диапазон составляет от 100 до 220°C, при этом достигается степень кристаллизации, составляющая, по меньшей мере, 20%, предпочтительно, по меньшей мере, 30%.

Для предупреждения склеивания кристаллизуемых полимерных частиц необходимо поддерживать их в движении относительно друг друга. Это может достигаться, например, за счет применения мешалки, подвижной емкости или под действием псевдоожижающего газа.

Пригодными реакторами кристаллизации являются вибрирующие реакторы, вращающиеся реакторы, реакторы с мешалкой, а также реакторы, через которые пропускается технологический газ, при этом скорость потока технологического газа должна быть достаточной для перемещения полимерных частиц. Особо пригодными реакторами кристаллизации являются реакторы с кипящим или вихревым слоем.

Вместе с увеличением степени кристаллизации также отводят возможные остатки жидкости от процесса грануляции.

Если в процессе кристаллизации используется циркулирующий технологический газ, то в него необходимо добавлять достаточное количество свежего газа или очищенного технологического газа для предупреждения чрезмерного обогащения жидкостью. В качестве технологического газа приемлемыми являются, например, воздух, азот, CO2, водород или их смеси.

Несколько устройств для приготовления частиц могут быть связаны с одним устройством кристаллизации. В этом случае достигается то преимущество, что при чередующемся режиме работы нескольких устройств для приготовления частиц в кристаллизатор будет поступать постоянное количество частиц.

Факультативно после стадии увеличения степени кристаллизации проводится стадия термической обработки. Термическая обработка может проводиться в вакууме или в потоке газа. При этом могут применяться стадия дополнительного формирования кристаллической структуры, стадия сушки или увлажнения, стадия твердофазной поликонденсации и/или стадия удаления нежелательных летучих веществ, таких как примеси вторично используемого материала, остаточные растворители, использованные при изготовлении полимера, а также мономеры, димеры, одигомеры или продукты расщепления, образовавшиеся во время приготовления расплава полимера. Примерами на удаление нежелательных веществ являются удаление остаточных мономеров или димеров из полиамидов, полигидроксиалканоатов или полилактидов, а также удаление примесей из повторно гранулированного полиэтилентерефталата бутылок. Способы твердофазной поликонденсации достаточно известны в уровне техники и описаны, например, в Modem Polyesters, Wiley Series in Polymer Science, под редакцией J.Scheirs, T.Long; John Wiley & Sons; 2003.

Сразу после кристаллизации или после последующей термической обработки полимерные частицы могут быть охлаждены до температуры, приемлемой для их хранения. При этом охлаждение проводится известными из уровня техники способами, например, в пластинчатых теплообменниках, холодильниках с кипящим слоем, транспортных устройствах с охлаждающей средой в избытке, прямым помещением в охлаждающую жидкость или в результате контакта с холодной поверхностью. Затем полимерные частицы могут быть переработаны, например, в волокна, полосы, трубы, пленку, экструзионные выдувные изделия, полученные литьем под давлением изделия или спеченные изделия. Полиэтилентерефталат перерабатывается, например, большей частью для изготовления полых изделий, в частности бутылок.

Полимерные частицы могут обрабатываться с получением продукта также непосредственно после кристаллизации или после соответствующей стадии по термической обработке.

Согласно изобретению между охлаждением частиц и их кристаллизацией предусмотрена стадия обработки частиц для снижения их склонности к склеиванию. Неожиданно было установлено, что такая обработка может проводиться при относительно низкой температуре в течение короткого времени. Для этого необходимо подвергнуть полимерные частицы энергетическому воздействию путем встряхивания.

Встряхиванием называется любая форма нанесения полимерным частицам частых механических ударов. При этом встряхивание может вызываться непосредственно подвижной поверхностью, т.е. передачей механической энергии. Также встряхивание может производиться косвенно посредством текучей среды таким образом, чтобы частицы приходили в частые столкновения между собой или с твердыми поверхностями. Кроме того, встряхивание можно обеспечить передачей механических волн, таких как звуковые волны, которыми могут возбуждаться частицы. Другая возможность состоит в применении электромагнитных волн, при этом возбуждение частиц происходит изнутри, т.е. в результате возбуждения компонентов внутри частицы. Примером этого служит возбуждение молекул воды, которые могут присутствовать в частице в несвязанном виде, с помощью микроволн, в частности импульсных микроволн, т.е. микроволновых ударов.

Согласно изобретению встряхивание проводится при температуре Т1, при этом эта температура равна величине, лежащей ниже температуры (Tg) перехода полимера в стеклообразное состояние, плюс 10°C (Т1<Tg+10°C). Нижним пределом считается температура Т1>Tg-60°C, в частности Т1>Tg-40°C, особо предпочтительно Т1>Tg-30°C. Верхним пределом служит предпочтительно температура Т1<Tg+5°C, в частности Т1<Tg. Если полимером является полиэтилентерефталат или один из его сополимеров, то температура Т1 находится предпочтительно в диапазоне 30-85°C, в частности 50-80°C.

На предшествующей стадии охлаждения частицы охлаждают до температуры Т2. Обработка согласно изобретению возможна в том случае, когда охлаждение частиц проводится до температуры Т2, лежащей в диапазоне Tg-60°C - Tg+10°C, в частности до температуры Т2, лежащей в диапазоне Tg-40°C - Tg+5°C. В этом случае обработка может проводиться сразу после охлаждения. Хранение или накопление частиц между обеими стадиями (охлаждение и обработка) возможна лишь в том случае, когда температура частиц не снизилась ниже соответствующей температуры Т1.

В качестве альтернативы обработка согласно изобретению может проводиться в том случае, когда частицы охлаждены до температуры Т2, лежащей ниже Tg-40°C, в частности ниже Tg-60°С. Это обеспечивает долгосрочное хранение и/или транспортировку в том случае, когда две стадии (охлаждение и обработка) проводятся раздельно и в разных местах. В таком случае перед обработкой проводят нагрев до соответствующей температуры Т1. Нагрев и обработка могут происходить в раздельных аппаратах. Предпочтительно проводить нагрев и обработку в одном аппарате. Особо пригодны для этого аппараты, в которых с помощью горячего технологического газа частицы приводятся в завихрение, как, например, аппараты с кипящим или псевдоожиженным слоем. Посредством горячего газового потока одновременно обеспечиваются нагрев и встряхивание. Обычно в таком случае температура технологического газа не должна превышать температуру Tg полимера плюс 20°C, так как сохраняющиеся еще аморфными частицы вследствие своей температуры Tg могут обладать очень высокой клейкостью. В качестве технологического газа могут служить любые газы при условии, что они не ухудшают свойства полимеров. Обычно применяются воздух, азот, водород и CO2. Однако могут применяться также газы, вызывающие разбухание частиц.

Температура перехода в стеклообразное состояние (также точка перехода в стекловидное состояние Tg) определяется посредством дифференциальной сканирующей калориметрии и соответствует при этом температуре точки возврата в диапазоне перехода аморфной фазы из стеклообразного состояния в пластическое. Замер Tg проводится на сухом продукте при скорости нагрева 10°C/мин.

Необходимая продолжительность встряхивания существенно зависит от его характера и интенсивности. Согласно варианту выполнения настоящего изобретения интенсивность и длительность встряхивания должны выбираться так, чтобы склонность частиц к склеиванию в последующем процессе кристаллизации уменьшалась, по меньшей мере, вдвое или исчезала полностью. Определение склонности к склеиванию проводится при этом посредством стандартизированного теста на склеивание.

Для оценки способности полимера к склеиванию в процессе кристаллизации полимерные частицы кристаллизуют в цилиндре с ситовым дном посредством технологического газа при соответствующей температуре кристаллизации до тех пор, пока по существу не завершится первичная кристаллизация. Полимеры с высокой склонностью к склеиванию образуют при этом крупные агломераты или даже агломерированный крупный кусок.

Количество технологического газа выбирают таким, чтобы его скорость в цилиндре значительно превышала скорость рыхления полимерных частиц. Затем склеенные полимерные частицы подвергают ударному давлению до тех пор, пока агломераты не разъединятся и не распадутся на отдельные гранулы. Количество ударов при данном давлении соответствует склонности частиц к склеиванию в процессе кристаллизации.

Согласно другому варианту выполнения настоящего изобретения интенсивность и продолжительность встряхивания выбираются таким образом, чтобы скачок Tg в дифференцированной сканирующей калориметрии возрос, по меньшей мере, в 1,2, в частности в 1,3 раза. Такое увеличение скачка Tg известно из T.Yoshil и др. Thermochimica Acta 431 (2005) 177-181. Правда, в этом случае обработка происходит чисто термически и требует очень длительного времени. Упоминается время свыше 170 часов. Согласно изобретению обработка встряхиванием требует существенно меньшего времени, при этом предпочтительно среднее максимальное время обработки составляет менее 30 минут, в частности менее 15 минут. Предпочтительное среднее минимальное время обработки составляет более 0,5 минуты, в частности более 1 минуты.

Скачком Tg в дифференциальной сканирующей калориметрии обозначается эндотермическое смещение сигнала теплового потока в мВт при превышении температуры перехода в стеклообразное состояние. Скачок Tg измеряется на сухом продукте при скорости нагрева 10°C/мин. Скачок Tg выводится умножением подъема в точке перегиба на разницу во времени между началом и концом. При этом началом служит точка пересечения между базисной линией до перехода в стеклообразное состояние и продолжением наклона в точке перегиба. Концом служит точка пересечения между базисной линией после перехода в стеклообразное состояние и продолжением наклона в точке перегиба. Если в начальный или конечный момент перехода в стеклообразное состояние образуется пик, то экстраполированный максимум пика будет считаться началом или концом. Скачок Tg должен замеряться на пробах одинакового веса или представлять собой стандартизированную единицу веса.

Интенсивность встряхивания выводится из количества ударов, приходящихся в среднем на каждую частицу, и энергии, передаваемой в среднем в расчете на один удар.

Согласно предпочтительному варианту выполнения среднее количество ударов составляет более 150, в частности более 300, особо предпочтительно более 500. В результате гарантируется равномерность обработки по всей поверхности, чем достигается эффективное снижение клейкости при последующем процессе кристаллизации. Верхний предел определяется максимальным временем обработки (30 минут) и максимально возможным числом ударов в секунду, которое для механически приводимого в движение устройства принимается равным 100, а для устройства, в котором встряхивание достигается косвенно посредством текучей среды, - равным 10. Отсюда следуют 180'000 или 18'000 ударов. Предпочтительная частота для приводимого механически в движение устройства составляет менее 50, в частности менее 20, ударов в секунду, вследствие чего максимально возможное число ударов сокращается до 90'000, в частности до 36'000. Предпочтительная частота для устройства, косвенно приводимого текучей средой в движение, составляет менее 5, в частности менее 3, ударов в секунду, вследствие чего максимально возможное число ударов снижается до 9'000, в частности до 5'400.

Число ударов рассчитывается по времени выдержки, деленному на время цикла, умноженному на число ударов за цикл. Для непрерывных процессов применяется среднее время выдержки. Время (t) цикла задается с учетом специфики аппарата, оно регулируется или определяется технологическими условиями. Так, например, для вибрационного сита частота является известной. Для вращающегося барабана число оборотов известно. Для кипящего слоя, образуемого пульсирующим газовым потоком, частота пульсации известна.

Для кипящего слоя в постоянном газовом потоке время цикла определяется уровнем (h) расширения кипящего слоя.

Время (t) цикла соответствует подъему (при времени подъема ta) и падению (при времени падения tf) частиц до уровня (h) расширения: t=ta+tf, при ta=2*h/v0 и tf=2*h/v0.

Необходимая для этого начальная скорость или соответственно результирующая конечная скорость (v0) рассчитывается из v0=корень из (2*g*h), при этом g=9.81 м/с2. Уровень (h) расширения соответствует при этом разнице уровней между расширившимся кипящим слоем и спокойным слоем.

Число ударов за один цикл может определяться в большинстве случаев только оценочным способом.

В принципе при вертикальном движении вверх/вниз без ограничения вверх происходит только один удар за цикл. При горизонтальном движении справа налево происходят два удара за цикл. При сложных движениях принимается упрощенно 1 удар за цикл.

Во вращающемся барабане число ударов существенно зависит от степени заполнения, типа и количества встроенных элементов. В слабо заполненном барабане с, по меньшей мере, двумя захватами для продукта принимаются два удара за один оборот.

Энергия, передавая в среднем на один удар, должна быть достаточной для изменения поверхностной структуры таким образом, чтобы достигалось эффективное снижение клейкости во время последующего процесса кристаллизации. Согласно предпочтительному варианту выполнения подвод средней удельной кинетической энергии в расчете на один удар составляет более 0,1 Дж/кг, в частности более 0,5 Дж/кг. Верхний предел определяется максимальной энергией, с которой допускается соударение частиц между собой или с поверхностью, при этом без чрезмерного образования пыли. Если предположить, что максимальная скорость соударения составляет 20 м/с, то максимальная величина подводимой средней удельной кинетической энергии на один удар составит 200 Дж/кг, при 10 м/с это - 50 Дж/кг.

Подвод кинетической энергии в расчете на один удар (Ez) рассчитывается по перемещаемой массе (m) и скорости соударения (v0) через Ez=(m/2)*v02. При подводе удельной кинетической энергии в расчете на один удар указанная величина должна быть снова разделена на массу (m). Скорость соударения рассчитывается при этом из v0=2*h/t. В зависимости от характера движения величина h соответствует высоте падения (при движении вверх вниз) или половине амплитуды (при возвратно-поступательном движении). В соответствии с этим t соответствует времени падения или одной четвертой времени цикла.

Согласно еще одному предпочтительному варианту выполнения интенсивность встряхивания, выраженная в виде подведенной общей удельной кинетической энергии, составляет более 200 Дж/кг, в частности более 400 Дж/кг, особо предпочтительно более 800 Дж/кг. Этим достигается то, что молекулярная поверхностная структура частиц достаточно перегруппируется для обеспечения эффективного снижения клейкости в последующем процессе кристаллизации. Верхний предел образуется из максимального числа ударов, умноженного на среднюю величину подведенной энергии в расчете на один удар, причем эти параметры не являются свободно выбираемыми, а связаны через максимально достигаемое ускорение. Если, например, предположить, что при 5 ударах в секунду ускорение составит 200 м/с2, то отсюда следует, что энергия достигнет 50 Дж/кг на один удар, в результате чего в течение 30 минут подвод общей удельной кинетической энергии составит не более 900'000 Дж/кг. Однако обычно подвод общей удельной кинетической энергии составляет менее 60'000 Дж/кг.

Подвод (Е) общей удельной кинетической энергии рассчитывается на основании числа ударов, умноженного на подведенную среднюю удельную кинетическую энергию в расчете на один удар.

Встряхивание в результате передачи механической энергии может производиться, например, в аппарате, совершающем возвратно-поступательное движение, круговое движение, движение вверх-вниз, движение качения или комбинированное сложное движение, в результате которых частицы попеременно то ускоряются, то снова замедляются. Примерами этого могут служить качающиеся сита, плоские сепараторы, платформенные встряхиватели, орбитальные или круговые встряхиватели, качающиеся встряхиватели, встряхиватели 3-D.

Встряхивание может производиться также в аппаратах, в которых частицы неоднократно подаются вверх и затем падают вниз. Примерами этого могут служить встряхиватели с верхней загрузкой, вращатели или также вращающиеся барабаны, в которых частицы поднимаются встроенными элементами (захватами продукта).

Применимыми, но менее предпочтительными, являются аппараты, в которых частицы перемещаются под действием вибрации. Примерами этого служат вибрационные желоба или спиральные транспортеры. Такие устройства работают обычно при частотах в диапазоне от 50 до 200 Гц, что позволяет передавать лишь незначительную энергию за один цикл.

Не пригодными и, следовательно, исключенными для способа согласно изобретению являются устройства, в которых на частицы воздействует относительно небольшое число, но частично очень сильных ударов и/или срезающие усилия, так как из-за этого достигается слишком низкая равномерность распределения обработки по поверхности. К ним относятся пневматические транспортирующие устройства, устройства для транспортировки с помощью вращающихся шнеков, а также емкости с мешалкой.

Опосредственное встряхивание текучей средой может происходить, например, в аппаратах с кипящим, пульсирующим, псевдоожиженным или фонтанирующем слоем. При этом текучая среда, в частности технологический газ, проходит через насыпку полимерных частиц таким образом, что последние образуют завихрение. В результате завихрения частицы подбрасываются вверх и затем падают на слой продукта. На условия в кипящем слое (высота завихрения, частота завихрения) влияние оказывают скорость протекания технологического газа через насыпку, и геометрические соотношения насыпки (ее высота и сечение). Дополнительная возможность влияния состоит в пульсирующей подаче технологического газа. Приемлемые скорости газа (замеренные как скорость в пустой трубе) составляют от 1 до 6 м/с, в частности от 2 до 4 м/с.

Одновременно с обработкой могут также проводиться другие технологические операции. Так, например, может производиться нагрев до необходимой температуры обработки в том же устройстве, в котором проводится обработка, для чего используются устройства с кипящим или псевдоожиженным слоем, которые приводятся в действие нагретым газом. С другой стороны, во время обработки может проводиться разделение частиц на разные фракции, различающиеся размером своих частиц, плотностью или другими свойствами, для чего пригодны, например, плоские сепараторы, в которых во время обработки происходит отделение нежелательно крупных и/или мелких частиц.

Во время обработки кристаллизация предпочтительно не проводится. Частицы остаются по существу аморфными. Обычно повышение энтальпии кристаллизации, замеренное в дифференцирующей сканирующей калориметрии, составляет менее 5 Дж/г. Энтальпия кристаллизации замеряется в дифференцирующей сканирующей калориметрии при скорости нагрева 10°C/мин. При этом энтальпия кристаллизации соответствует экзотермическому количеству тепла, выделяющемуся на участке первичной кристаллизации полимера.

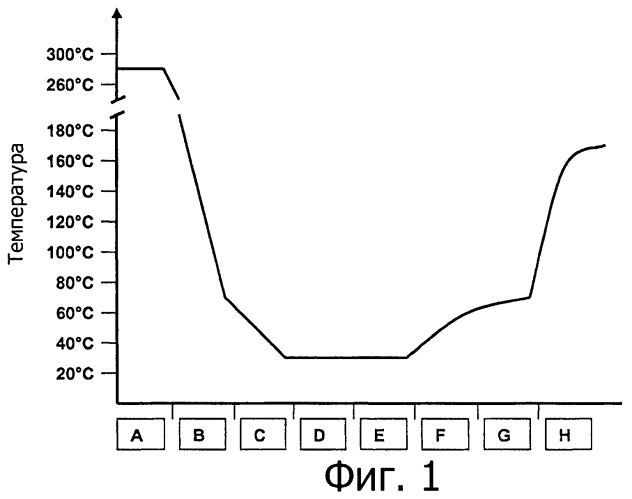

На приложенных чертежах и в примерах приведены варианты выполнения и дополнительные подробности.

Пример 1

2,5 кг гранул из полиэтилентерефталата с содержанием 2 мол.% изофталевой кислоты в качестве сомономера, с показателем IV, равным 0,4 дл/г, и при весе гранулы 15 мг поместили в цилиндр с ситовым дном диаметром 20 см и пропускали в течение 15 минут поток воздуха с температурой 60°C таким образом, чтобы образовался легкий кипящий слой, среднее расширение которого превышало исходную высоту заполнения на 8 см. Посредством пульсатора задали время цикла 0,46 секунды. Отсюда следует, что подвод удельной кинетической энергии составил 0,78 Дж/кг на один удар или в целом 1530 Дж/кг. На протяжении всего времени выдержки гранулы оставались свободно подвижными и имели прозрачный аморфный вид. Агломераты не образовывались.

Пример 2

Повторили пример 1, правда, с использованием воздуха с температурой 80°C. На протяжении всего времени выдержки гранулы оставались свободно подвижными и имели прозрачный аморфный вид. Агломераты не образовывались.

Сравнительный пример 1

Повторили пример 1, правда, с использованием воздуха с температурой 90°C. Гранулы склеились в крупный агломерированный кусок, но имели прозрачный аморфный вид. Дальнейшая обработка не представлялась возможной. Tg гранул составлял 72,2°C, скачок Tg - 87 мВт/г.

Сравнительный пример 2

Повторили пример 1, правда, с использованием воздуха с температурой 70°C и низкой скоростью подачи газа, при которой не происходило завихрения. Гранулы оставались свободно подвижными и имели прозрачный аморфный вид. Агломераты не образовывались.

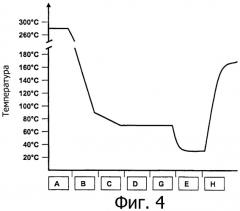

Пример 3

Через гранулы, полученные в примере 1, пропускали в том же цилиндре в течение 8 минут воздух с температурой 150°C при скорости в пустой трубе 1,7 м/с. Гранулы склеились в крупный агломерированный кусок и имели непрозрачный кристаллический вид. Агломерированный кусок был разрушен на отдельные гранулы ударным давлением 0,