Многослойный ползун и направляющая зубчатой рейки реечного рулевого механизма автомобиля, в котором он применяется

Иллюстрации

Показать всеИзобретение относится к многослойному ползуну и направляющей зубчатой рейки реечного рулевого механизма автомобиля. Многослойный ползун содержит опорную пластину из листовой стали, пористый металлокерамический слой, выполненный за одно целое на поверхности опорной пластины, и слой скольжения. Слой скольжения образован композицией на основе синтетической смолы, которая заполняет поры пористого металлокерамического слоя и покрывает его поверхность. Упомянутая композиция содержит 5-30% по весу сульфата бария, 1-15% по весу силиката магния, 1-25% по весу фосфата, 0,5-3% по весу окиси титана, а на остальную часть приходится политетрафторэтиленовая смола. Реечный рулевой механизм содержит коробку передач, шестерню, зубчатую рейку, контактирующую с упомянутой шестерней. Зубчатая рейка опирается с возможностью скольжения на направляющую зубчатой рейки, причем направляющая зубчатой рейки прижата к зубчатой рейке посредством пружины. Направляющая зубчатой рейки содержит основной корпус, поверхность которого входит в скользящий контакт с поверхностью коробки передач, и упомянутый многослойный ползун, который своей опорной пластиной прикреплен к основному корпусу направляющей зубчатой рейки. Техническим результатом является повышение износостойкости ползуна. 6 н. и 3 з.п. ф-лы, 6 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойному ползуну и направляющей зубчатой рейки реечного рулевого механизма автомобиля, в котором применяется многослойный ползун.

Уровень техники

Известен многослойный ползун (смотри патентные документы 1, 2 и 3), который состоит из опорной пластины из листовой стали, пористого металлокерамического слоя, выполненного за одно целое на поверхности опорной пластины, и слоя из синтетической смолы, которая заполняет поры пористого металлокерамического слоя и покрывает его поверхность, широко применяющийся в различном машинном оборудовании в качестве гладкой опоры вала, имеющей форму цилиндрической втулки подшипника, т.е. так называемой свертной втулки, которую изготавливают путем сворачивания в цилиндр со слоем из синтетической смолы, нанесен его на внутреннюю сторону, или форму скользящей опоры, или в качестве направляющей зубчатой рейки (смотри патентный документ 4), служащей гладкой опорой для зубчатой рейки в реечном рулевом механизме автомобиля.

Политетрафторэтиленовые смолы (далее сокращенно - PTFE), которые применяются в многослойных ползунах, описанных в патентных документах 1-3, широко используются в ползунах, таких как подшипники, поскольку они обладают отличными самосмазывающими свойствами, имеют низкий коэффициент трения и обладают химической устойчивостью и термостойкостью. Тем не менее, поскольку ползуны, состоящие только из PTFE, имеют меньшую износостойкость и способность выдерживать нагрузку, их недостатки компенсируют путем добавления различных наполнителей в зависимости от применения ползунов.

В патентном документе 1 в качестве наполнителя для PTFE используют свинец, а в патентном документе 2 используют компонент, выбранный из группы, включающей фосфат и сульфат бария, компонент, выбранный из группы, включающей силикат магния и слюду, и компонент, выбранный из группы, включающей свинец, олово, свинцово-оловянный сплав и их смесь.

Патентные документы известного уровня техники

Патентный документ 1: JP-B-31-2452

Патентный документ 2: JP-A-8-41484

Патентный документ 3: JP-B-61-52322

Патентный документ 4: JP-UM-B-1-27495

Краткое изложение сущности изобретения

Задачи изобретения

В многослойных ползунах, которые применяются в различных областях, в качестве наполнителя широко используют свинец или свинцовый сплав с целью повышения износостойкости слоя из синтетической смолы. Тем не менее, в последние годы имеет место тенденция отказа от использования свинца или свинцового сплава в качестве наполнителя из-за проблем охраны окружающей среды. Поскольку свинец или свинцовый сплав является веществом, влияющим на состояние окружающей среды, отказ от его использования является неизбежным с учетом вызываемого им загрязнения окружающей среды.

В патентном документе 3 вместо свинца или свинцового сплава в качестве наполнителя для PTFE используют сополимер тетрафторэтилена и перфторалкилвинилового эфира, но это возможно только в особых случаях и затруднительно, например, в случае упомянутой направляющей зубчатой рейки реечного рулевого механизма автомобиля с учетом требования к способности выдерживать нагрузку и износостойкости.

Настоящее изобретение создано с учетом описанных выше особенностей, и в его основу положена задача создания многослойного ползуна, в котором в качестве наполнителя не используется влияющее на состояние окружающей среды вещество, такое как свинец или свинцовый сплав, и который обладает лучшей износостойкостью и способностью выдерживать нагрузку, чем многослойный ползун, содержащий свинец или свинцовый сплав, а также задача создания направляющей зубчатой рейки реечного рулевого механизма автомобиля, в котором применяется такой многослойный ползун.

Средство решения задач

В результате множества серьезных исследований авторы настоящего изобретения установили, что многослойный ползун, обладающий лучшей износостойкостью и способностью выдерживать нагрузку, чем многослойный ползун, содержащий свинец или свинцовый сплав, может быть создан путем смешивания с PTFE определенных количеств сульфата бария, силиката магния, фосфата и окиси титана, и что направляющая зубчатой рейки реечного рулевого механизма автомобиля, в которой применяется этот многослойный ползун, обладает отличной износостойкостью и способностью выдерживать нагрузку, что позволяет обеспечивать плавное скольжение зубчатой рейки.

Эти выводы были положены в основу настоящего изобретения, в котором предложен многослойный ползун, содержащий опорную пластину из листовой стали; пористый металлокерамический слой, выполненный за одно целое на поверхности опорной пластины; и слой скольжения, образованный композицией на основе синтетической смолы, которая заполняет поры пористого металлокерамического слоя и покрывает его поверхность, при этом композиция на основе синтетической смолы содержит 5-30% по весу сульфата бария, 1-15% по весу силиката магния, 1-25% по весу фосфата, 0,5-3% по весу окиси титана, а остальная часть приходится на политетрафторэтиленовую смолу.

Входящий в число компонентов сульфат бария (BaSO4) повышает износостойкость и способность выдерживать нагрузку, что не способна обеспечивать сама политетрафторэтиленовая смола, являющаяся главным компонентом. Таким образом, сульфат бария обладает способностью существенно улучшать износостойкость и способность выдерживать нагрузку. В качестве сульфата бария может использоваться осажденный или профильтрованный сульфат бария. Такой сульфат бария предлагается на рынке, например, компанией Sakai Chemical Industry Co., Ltd. и может быть легко получен. Средний размер частиц используемого сульфата бария не превышает 10 µм, предпочтительно 1-5 µм. Количество добавляемого сульфата бария составляет 5-30% по весу, предпочтительно 5-20% по весу, более предпочтительно 10-15% по весу. Если добавляемое количество составляет менее 5% по весу, сложно добиться эффекта улучшения износостойкости и способности выдерживать нагрузку у PTFE, а если добавляемое количество превышает 30% по весу, может ухудшиться износостойкость.

Поскольку силикат магния имеет ламинарную кристаллическую структуру и, следовательно, легко поддается сдвигу, силикат магния обладает способностью в достаточной степени проявлять свойственную PTFE характеристику низкого трения, а также улучшать износостойкость. Применимый силикат магния обычно содержит не менее 40,0% по весу двуокиси кремния (SiO2) и обычно не менее 10,0% по весу окиси магния (MgO) в весовом соотношении двуокиси кремния и окиси магния, обычно составляющем от 2,1 до 5,0, и имеет небольшой удельный объем и удельную площадь поверхности. В частности, в качестве примера можно привести 2MgO·3SiO2·nH2O, 2MgO·6SiO2·nH2O и т.п. Если весовое соотношение двуокиси кремния и окиси магния составляет менее 2,1 или превышает 5,0, ухудшается характеристика низкого трения и износостойкость PTFE.

Добавляемое количество силиката магния составляет 1-15% по весу, предпочтительно 3-13% по весу, более предпочтительно 3-10% по весу. Если добавляемое количество составляет менее 1% по весу, описанные свойства не проявляются в достаточной степени, а если добавляемое количество превышает 15% по весу, ослабляются свойства PTFE улучшать износостойкость и способность выдерживать нагрузку за счет упомянутого добавления сульфата бария.

Фосфат не является веществом, которое как таковое обладает смазывающей способностью как у графита и дисульфида молибдена, но в смеси с PTFE фосфат обладает эффектом способствовать образованию смазочной пленки из PTFE на поверхности (поверхности трения скольжения) сопряженного элемента, находящегося в скользящем контакте с другим сопряженным элементом.

В качестве примеров фосфата можно привести соли металлов таких кислот, как ортофосфорная кислота, пирофосфорная кислота, фосфорная кислота и метафосфорная кислота и их смесей. Предпочтительными являются соли металлов пирофосфорной кислоты и метафосфорной кислоты. В качестве предпочтительного металла можно привести щелочной металл и щелочноземельный металл, при этом более предпочтительными являются литий (Li), кальций (Ca) и магний (Mg). В частности, в качестве примеров можно привести трехосновной фосфат лития (Li3PO4), пирофосфат лития (Li4P2O7), пирофосфат кальция (Ca2P2O7), пирофосфат магния (Mg2P2O7), метафосфат лития (LiPO3), метафосфат кальция (Ca(PO3)2), метафосфат магния ([Mg(PO3)2]n) и т.п. Предпочтительным из их числа является метафосфат магния.

При смешивании с PTFE небольшого количества, например, 1% по весу фосфата начинает проявляться эффект способствования образованию смазочной пленки из PTFE на поверхности сопряженного элемента, и этот эффект сохраняется, пока количество фосфата не превышает 25% по весу. Вместе с тем, если фосфат добавляют в количестве более 25% по весу, на поверхности сопряженного элемента образуется избыточное количество смазочной пленки, что, наоборот, приводит к ухудшению износостойкости. Таким образом, добавляемое количество фосфата составляет 1-25% по весу, предпочтительно 5-20% по весу, более предпочтительно 10-15% по весу.

Окись титана (TiO2) обладает способностью дополнительно улучшать износостойкость PTFE. Различают три формы окисей титана в зависимости от формы кристаллов, а именно рутильную форму и анатазную форму, обе из которых имеют тетрагональную структуру, и брукитную форму, которая имеет орторомбическую структуру, но предпочтительной для настоящего изобретения является тетрагональная анатазная форма. В качестве этой анатазной формы предпочтительно используют окись титана с твердостью по шкале Мооса 5,5-6,0 и средним размером частиц не более 10 µм, в частности, не более 5 µм. Добавляемое количество окиси титана составляет 0,5-3% по весу, предпочтительно 0,5-2% по весу, более предпочтительно 1-1,5% по весу. Если добавляемое количество окиси титана составляет менее 0,5% по весу, эффект улучшения износостойкости PTFE отсутствует, а если добавляемое количество превышает 3% по весу, существует возможность повреждения поверхности сопряженного элемента при скользящем контакте с другим сопряженным элементом.

В качестве PTFE, которая является главным компонентом слоя из смолы многослойного ползуна, используют PTFE, которая в виде гранулированного или тонкоизмельченного порошка применяется в основном для формования. В качестве примеров гранулированного порошка можно привести тефлон (Teflon) (зарегистрированный товарный знак) 7-J (торговое наименование), тефлон (зарегистрированный товарный знак) 70-J (торговое наименование) и т.п. производства компании Du Pont-Mitsui Fluorochemicals Co., Ltd., полифлон (POLYFLON) (зарегистрированный товарный знак) М-12 (торговое наименование) и т.п. производства компании Daikin Industries, Ltd. и флуон (Fluon) (зарегистрированный товарный знак) G163 (торговое наименование), флуон (зарегистрированный товарный знак) G190 (торговое наименование) и т.п. производства компании Asahi Glass Co., Ltd. В качестве примеров PTFE в виде тонкоизмельченного порошка можно привести тефлон (зарегистрированный товарный знак) 6CJ (торговое наименование) и т.п. производства компании Du Pont-Mitsui Fluorochemicals Co., Ltd., полифлон (зарегистрированный товарный знак) F201 (торговое наименование) и т.п. производства компании Daikin Industries, Ltd. и флуон (зарегистрированный товарный знак) CD076 (торговое наименование), флуон (зарегистрированный товарный знак) CD090 (торговое наименование) и т.п. производства компании Asahi Glass Co., Ltd.

Количество PTFE в композиции на основе синтетической смолы для формирования слоя скольжения равно остающемуся количеству, полученному путем вычитания добавляемых количеств наполнителей из состава композиции, и предпочтительно составляет не менее 50% по весу, более предпочтительно 50-75% по весу.

В качестве дополнительного компонента(-ов) композиции на основе синтетической смолы, служащей для образования слоя скольжения многослойного ползуна по изобретению, может использоваться твердый смазочный материал и(или) низкомолекулярная PTFE с целью дополнительного улучшения износостойкости.

В качестве твердых смазочных материалов можно указать графит, дисульфид молибдена и т.п. Добавляемое количество твердого смазочного материала составляет 0,1-2% по весу, предпочтительно 0,5-1% по весу. Эти твердые смазочные материалы могут использоваться по отдельности или путем смешивания двух или более их разновидностей.

Низкомолекулярной PTFE является PTFE, молекулярная масса которой снижена в результате крекинга высокомолекулярной PTFE (упомянутого гранулированного или тонкоизмельченного порошка), например, путем облучения или в результате корректировки молекулярной массы в процессе полимеризации PTFE. В частности, можно упомянуть TLP-10F (торговое наименование) и т.п. производства компании Du Pont-Mitsui Fluorochemicals Co., Ltd., луброн (Lubron) L-5 (торговое наименование) и т.п. производства компании Daikin Industries, Ltd., флуон L169J (торговое наименование) и т.п. производства компании Asahi Glass Co., Ltd., KTL-8N (торговое наименование) и т.п. производства компании KITAMURA LIMITED. Добавляемое количество низкомолекулярной PTFE составляет 1-10% по весу, предпочтительно 2-7% по весу.

Далее будет описан способ изготовления многослойного ползуна, содержащего стальную опорную пластину, пористый металлокерамический слой, выполненный за одно целое на поверхности этой стальной опорной пластины, и слой скольжения, образованный композицией на основе синтетической смолы, которая заполняет поры пористого металлокерамического слоя и покрывает его поверхность.

В качестве стальной опорной пластины используют листовую катаную сталь общего назначения. В качестве листовой стали предпочтительно используют непрерывную стальную полосу, которая поставляется в намотанном на катушку виде. Тем не менее, листовая сталь необязательно ограничена формой непрерывной полосы, и также может использоваться полоса, разрезанная на отрезки соответствующей длины. Эти полосы при необходимости могут поставляться, например, с плакированием медью или лужением для повышения коррозионной стойкости. Толщина листовой стали, используемой в качестве стальной опорной пластины, обычно должна составлять предпочтительно 0,5-1,5 мм.

В качестве металлического порошка для формирования пористого металлокерамического слоя используют порошок, в целом проходящий через сито №100 и полученный из медного сплава, такого как бронза, свинцовистая бронза или фосфористая бронза, в котором сам металл обладает отличными фрикционными характеристиками и характеристиками износостойкости. Вместе с тем, в зависимости от применения также может использоваться порошок, например, полученный из алюминиевого сплава или железного сплава, а не медного сплава. Что касается формы частиц этого металлического порошка, может использоваться металлический порошок, имеющий массивные частицы, частицы сферической формы или других неправильных форм. Пористый металлокерамический слой должен быть сформирован таким образом, чтобы соответствующие металлические порошки были прочно сцеплены друг с другом и с полосой упомянутой листовой стали и т.п., при этом он должен иметь постоянную толщину и требуемую пористость. Толщина этого пористого металлокерамического слоя предпочтительно составляет 0,15-0,40 мм, в частности 0,2-0,3 мм. Рекомендуемая пористость в целом должна составлять не менее 10% по объему, в частности 15-40% по объему.

Что касается композиции на основе синтетической смолы для формирования слоя скольжения многослойного ползуна, композиция на основе смолы с приданной ей смачиваемостью может быть получена способом, в котором смешивают PTFE и упомянутые наполнители, затем добавляют в полученную смесь растворитель на нефтяной основе и перемешивают. Смешивание PTFE и наполнителей происходит при температуре, не превышающей точку фазового перехода PTFE при комнатной температуре (19°С), предпочтительно 10-18°С. Затем полученную смесь и растворитель на нефтяной основе также перемешивают при такой же температуре, которая указана выше. За счет такого температурного режима можно препятствовать образованию волокон PTFE и тем самым получать однородную смесь.

В качестве растворителя на нефтяной основе используется нафта, толуол, ксилол, или смешанный растворитель на основе алифатического растворителя или нафтенового растворителя. Количество используемого растворителя на нефтяной основе составляет 15-30 весовых частей на 100 весовых частей смеси порошковой PTFE и наполнителей. Если количество используемого растворителя на нефтяной основе составляет менее 15 весовых частей, композиция на основе синтетической смолы с приданной ей смачиваемостью будет иметь низкую пластичность на описанной далее стадии заполнения и нанесения покрытия на пористый металлокерамический слой, что может приводить к неравномерному заполнению пор и нанесения покрытия на металлокерамический слой. С другой стороны, если количество используемого растворителя на нефтяной основе превышает 30 весовых частей, не только затрудняется операция заполнения пор и нанесения покрытия, но также может быть нарушена равномерность толщины покрытия композиции на основе синтетической смолы, в результате чего ухудшится сцепление между композицией на основе синтетической смолы и металлокерамическим слоем.

Многослойный ползун согласно настоящему изобретению изготавливают на следующих стадиях (а)-(г).

(а) Используют синтетическую композицию на основе смолы с приданной ей смачиваемостью, которую распределяют по поверхности пористого металлокерамического слоя, сформированного на поверхности опорной пластины из тонколистовой стали, и раскатывают ее с помощью валика, чтобы тем самым заполнить композицией на основе синтетической смолы пористый металлокерамический слой и сформировать на его поверхности покровный слой, служащий слоем скольжения, образованным композицией на основе синтетической смолы, имеющей равномерную толщину. На этой стадии толщину покровного слоя, служащего слоем скольжения, задают таким образом, чтобы она в 2-2,2 раза превышала толщину слоя скольжения, необходимую для композиции на основе синтетической смолы в готовом изделии. На этой стадии преимущественно происходит заполнение пор пористого металлокерамического слоя композицией на основе смолы.

(б) Подвергнутую такой обработке на стадии (а) опорную пластину в течение нескольких минут выдерживают в сушильной печи, нагретой до температуры 200-250°С, чтобы удалить растворитель на нефтяной основе. Затем высушенную синтетическую композицию на основе смолы раскатывают с помощью валика под давлением от 29,4 до 58,8 МПа (300-600 кгс/см2) до достижения заданной толщины.

(в) Подвергнутую такой обработке на стадии (б) опорную пластину помещают в нагревательную печь и нагревают при температуре 360-380°С в течение от нескольких минут до 10 и более минут, чтобы осуществить спекание. Затем опорную пластину извлекают из нагревательной печи и снова подвергают обработке с помощью валика, чтобы скорректировать колебания по размеру.

(г) Опорную пластину со скорректированными на стадии (в) размерами охлаждают (воздухом или естественным путем) и затем при необходимости подвергают корректирующей обработке с помощью валика, чтобы устранить волнистость и подобные дефекты опорной пластины, в результате чего получают желаемый ползун.

Толщину пористого металлокерамического слоя у многослойного ползуна, полученного в результате осуществления стадий (а)-(г), задают в пределах 0,10-0,40 мм, а толщину покровного слоя, сформированного из композиции на основе синтетической смолы и служащего слоем скольжения, задают в пределах 0,02-0,15 мм. Изготовленный таким способом ползун разрезают по соответствующему размеру и используют в качестве скользящей опоры в виде плоской пластины или в качестве цилиндрической свертной втулки, получаемой путем гибки.

В реечном рулевом механизме, имеющем коробку передач, шестерню, с возможностью вращения опирающуюся на коробку передач, зубчатую рейку, на которой выполнены реечные зубья, входящие в зацепление с шестерней, направляющую зубчатой рейки, на которую с возможностью скольжения опирается зубчатая рейка, и пружину, прижимающую направляющую зубчатой рейки к зубчатой рейке, направляющая зубчатой рейки согласно настоящему изобретению имеет цилиндрическую наружную краевую поверхность, которая входит в скользящий контакт с цилиндрической внутренней краевой поверхностью коробки передач, а слой скольжения многослойного ползуна имеет утопленную поверхность, которая с возможностью скольжения упирается в наружную краевую поверхность зубчатой рейки и служит скользящей опорой для зубчатой рейки.

Согласно настоящему изобретению основной корпус направляющей зубчатой рейки может иметь круглую дугообразную утопленную поверхность и круглое отверстие в центре нижней части круглой дугообразной утопленной поверхности, а слой скольжения многослойного ползуна может иметь круглую дугообразную утопленную поверхность, в центре нижней части которой находится полый цилиндрический выступающий участок, который отходит от нижней части в сторону опорной пластины.

Многослойный ползун, который имеет утопленную поверхность круглой дугообразной формы, дополняющей форму круглой дугообразной утопленной поверхности основного корпуса направляющей зубчатой рейки, установлен на круглой дугообразной утопленной поверхности основного корпуса направляющей зубчатой рейки таким образом, что полый цилиндрический выступающий участок, выступающий от задней поверхности круглой дугообразной утопленной поверхности, входит в круглое отверстие в центре нижней части круглой дугообразной утопленной поверхности основного корпуса направляющей зубчатой рейки, в результате чего образуется направляющая зубчатой рейки, к корпусу которой прикреплен многослойный ползун.

Согласно настоящему изобретению основной корпус направляющей зубчатой рейки может иметь утопленную поверхность, включающую пару противолежащих друг другу плоских поверхностей, пару наклонных поверхностей, соответственно отходящих за одно целое от пары плоских поверхностей и противолежащих друг другу, и нижнюю плоскую поверхность, отходящую за одно целое от пары плоских поверхностей, а также может иметь круглое отверстие в центре нижней части утопленной поверхности. Кроме того, многослойный ползун может иметь пару противолежащих друг другу наклонных участков поверхности, пару плоских участков поверхности, соответственно непрерывно проходящих от наклонных участков поверхности, нижний участок поверхности, непрерывный по отношению к каждому из плоских участков поверхности, и полый цилиндрический выступающий участок, который расположен в центре нижнего участка поверхности и отходит в сторону опорной пластины.

Многослойный ползун, который имеет пару противолежащих друг другу наклонных участков поверхности, пару плоских участков поверхности, соответственно непрерывно проходящих от наклонных участков поверхности, нижний участок поверхности, непрерывный по отношению к каждому из плоских участков поверхности, и полый цилиндрический выступающий участок, который расположен в центре нижнего участка поверхности и отходит в сторону опорной пластины, установлен на утопленной поверхности основного корпуса направляющей зубчатой рейки таким образом, что выступающий участок в центре нижнего участка поверхности входит в отверстие в центре нижней части утопленной поверхности основного корпуса направляющей зубчатой рейки, в результате чего образуется направляющая зубчатой рейки, к корпусу которой прикреплен многослойный ползун.

Преимущества изобретения

Согласно настоящему изобретению может быть создан многослойный ползун, который не содержит влияющее на состояние окружающей среды вещество, такое как свинец, и при этом обладает лучшей износостойкостью и способностью выдерживать нагрузку, чем многослойный ползун, содержащий свинец или подобное вещество, а также направляющая зубчатой рейки реечного рулевого механизма автомобиля, в которой применяется многослойный ползун.

Краткое описание чертежей

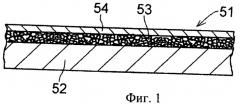

На фиг.1 показан вид в поперечном разрезе многослойного ползуна согласно одному из предпочтительных вариантов осуществления настоящего изобретения,

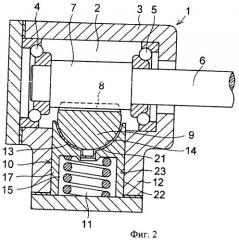

на фиг.2 показан вид в поперечном разрезе, иллюстрирующий реечный рулевой механизм,

на фиг.3 показан вид в поперечном разрезе по показанной на фиг.4 линии III-III направляющей зубчатой рейки с использованием многослойного ползуна согласно настоящему изобретению,

на фиг.4 показан вид в плане направляющей зубчатой рейки, показанной на фиг.3,

на фиг.5 показан вид в поперечном разрезе по показанной на фиг.6 линии V-V другой направляющей зубчатой рейки с использованием многослойного ползуна согласно настоящему изобретению и

на фиг.6 показан вид в плане направляющей зубчатой рейки, показанной на фиг.5.

Вариант осуществления изобретения

Далее настоящее изобретение будет подробно описано на примерах. Тем не менее, эти примеры являются пояснительными и не имеют целью ограничить изобретение.

Примеры

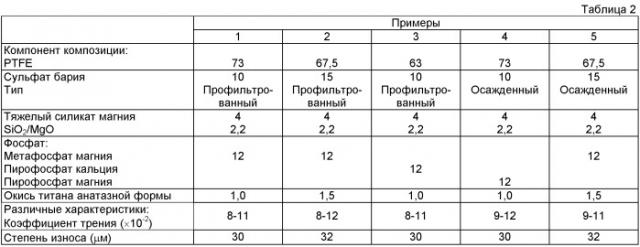

Примеры 1-5

Использовали профильтрованный сульфат бария (производства компании Sakai Chemicals Industry Co., Ltd.) в качестве сульфата бария, тяжелый силикат магния (производства компании Kyowa Chemicals Industry Co. Ltd.) с соотношением SiO2/MgO, равным 2,2 в качестве силиката магния, метафосфат магния в качестве фосфата, окись титана анатазной формы с тетрагональной структурой в качестве окиси титана и PTFE в виде тонкоизмельченного порошка (полифлон (зарегистрированный товарный знак) F201 (торговое наименование) производства компании Daikin Industries, Ltd.) в качестве PTFE, после чего каждую из синтетических композиций на основе смолы, приведенных в Таблице 2, загрузили в смеситель Henschel и перемешали в нем. 20 весовых частей смешанного растворителя, состоящего из алифатического растворителя и нафтенового растворителя (Exxsol (торговое наименование) производства компании Exxon Chemicals Company), в качестве растворителя на нефтяной основе соединили со 100 весовыми частями полученной смеси и смешали при температуре (15°С) ниже точки фазового перехода PTFE при комнатной температуре, чтобы получить смачиваемую синтетическую композицию на основе смолы.

Полученную таким способом композицию на основе синтетической смолы нанесли и распределили по поверхности пористого металлокерамического (бронзового) слоя (толщиной 0,25 мм), сформированного на поверхности стального листа (толщиной 0,7 мм), служащего стальной опорной пластиной, и раскатали с помощью валика, чтобы толщина композиции на основе синтетической смолы стала равной 0,25 мм, в результате чего получили многослойную пластину, у которой композиция на основе синтетической смолы заполняет поры пористого металлокерамического слоя и покрывает его поверхность. Эту полученную таким способом многослойную пластину в течение 5 минут выдерживали в воздушной сушильной печи при температуре 200°С, чтобы удалить растворитель. Затем высушенную синтетическую композицию на основе смолы раскатали с помощью валика под усилием нажатия 39,2 МПа (400 кгс/см2), чтобы толщина композиции на основе синтетической смолы, покрывающей поверхность пористого металлокерамического слоя, составила 0,10 мм.

Затем подвергнутую такой обработке под давлением многослойную пластину в течение 10 минут нагревали с целью спекания в нагревательной печи при температуре 370°С, после чего осуществили корректировку размеров, волнистости и т.п., в результате чего получили многослойный ползун. На фиг.1 показан вид в поперечном разрезе изготовленного таким способом многослойного ползуна 51. Позицией 52 обозначена опорная пластина из листовой стали, позицией 53 обозначен пористый металлокерамический слой, выполненный за одно целое на поверхности опорной пластины 52, а позицией 54 обозначен слой скольжения, образованный композицией на основе синтетической смолы, которая заполняет поры и покрывает поверхность пористого металлокерамического слоя 53. После корректировки многослойного ползуна его разрезали и согнули, чтобы получить испытательный образец полуцилиндрического многослойного ползуна с радиусом 10,0 мм, длиной 20,0 мм и толщиной 1,05 мм.

Примеры 6-10

Используемые как дополнительные компоненты графит или дисульфид молибдена в качестве твердого смазочного материала и(или) луброн (Lubron) L-5 (торговое наименование) производства компании Daikin Industries, Ltd. в качестве низкомолекулярного PTFE соединили с каждой из композиций на основе синтетической смолы (Таблица 2) из описанных выше Примеров 1-3, чтобы способствовать получить синтетические композиции на основе смолы, приведенные в Таблице 3. Способом, сходным со способом из описанных выше примеров, изготовили испытательные образцы полуцилиндрического многослойного ползуна, каждый из которых имел радиус 10,0 мм, длину 20,0 мм и толщину 1,05 мм.

Сравнительный пример 1

Как показано в Таблице 4, 80% по весу PTFE (идентичной PTFE из описанных выше примеров) и 20% по весу свинцового порошка загрузили в смеситель Henschel и перемешали. 20 весовых частей смешанного растворителя (идентичного растворителю из описанных выше примеров), состоящего из алифатического растворителя и нафтенового растворителя, соединили со 100 весовыми частями полученной смеси и смешали при температуре (15°С) ниже точки фазового перехода PTFE при комнатной температуре, чтобы получить синтетическую композицию на основе смолы. Затем способом, сходным со способом из описанных выше примеров, изготовили испытательный образец полуцилиндрического многослойного ползуна, имеющего радиус 10,0 мм, длину 20,0 мм и толщину 1,05 мм.

Сравнительный пример 2

Как показано в Таблице 4, 15% по весу профильтрованного сульфата бария (идентичного сульфату бария из описанных выше примеров) в качестве сульфата бария, 15% по весу тяжелого силиката магния (идентичного силикату магния из описанных выше примеров) с соотношением SiO2/MgO, равным 2,2, в качестве силиката магния, 20% по весу свинцового порошка и остальную часть, состоящую из PTFE в виде тонкоизмельченного порошка (идентичной PTFE из описанного выше Примера 1) в качестве PTFE загрузили в смеситель Henschel и перемешали. 20 весовых частей смешанного растворителя (идентичного растворителю из описанных выше примеров), состоящего из алифатического растворителя и нафтенового растворителя, соединили со 100 весовыми частями полученной смеси и смешали при температуре (15°С) ниже точки фазового перехода PTFE при комнатной температуре, чтобы получить синтетическую композицию на основе смолы. Затем способом, сходным со способом из описанных выше примеров, изготовили испытательный образец полуцилиндрического многослойного ползуна, имеющего радиус 10,0 мм, длину 20,0 мм и толщину 1,05 мм.

Сравнительный пример 3

Как показано в Таблице 4, 10% по весу профильтрованного сульфата бария (идентичного сульфату бария из описанных выше примеров) в качестве сульфата бария, 7% по весу тяжелого силиката магния (идентичного силикату магния из описанных выше примеров) с соотношением SiO2/MgO, равным 2,2, в качестве силиката магния, 10% по весу метафосфата магния в качестве фосфата и остальную часть, состоящую из PTFE в виде тонкоизмельченного порошка (идентичной PTFE из Примера 1) в качестве PTFE загрузили в смеситель Henschel и перемешали. 20 весовых частей смешанного растворителя (идентичного растворителю из описанных выше примеров), состоящего из алифатического растворителя и нафтенового растворителя, соединили со 100 весовыми частями полученной смеси и смешали при температуре (15°С) ниже точки фазового перехода PTFE при комнатной температуре, чтобы получить синтетическую композицию на основе смолы. Затем способом, сходным со способом из описанных выше примеров, изготовили испытательный образец полуцилиндрического многослойного ползуна, имеющего радиус 10,0 мм, длину 20,0 мм и толщину 1,05 мм.

Для оценки характеристик скольжения испытательных образцов полуцилиндрического многослойного ползуна, полученных согласно описанным выше Примерам 1-10 и Сравнительным примерам 1-3, использовали следующий метод испытаний.

Испытание на скольжение при возвратно-поступательном движении

Измерили коэффициент трения и степень износа в условиях, приведенных в Таблице 1. Полученные значения коэффициента трения изменялись, начиная с момента через 1 час после начала испытания и до момента завершения испытания. Степень износа отображает степень изменения размеров поверхности скольжения после завершения испытания (в течение 8 часов). Результаты испытаний приведены в Таблицах 2-4.

| Таблица 1 | |

| Скорость скольжения: | 3 м/мин |

| Нагрузка: | 200 кгс |

| Продолжительность испытания: | 8 часов |

| Смазка: | перед испытанием на поверхность скольжения нанесли смазку на основе минерального масла (One Luber МО (торговое наименование) производства компании Kyodo Yushi Co., Ltd.) |

| Сопряженный элемент: | высокоуглеродистая высокохромистая подшипниковая сталь (SUJ2: JIS G 4805) |

| Таблица 4 | |||

| Сравнительные примеры | |||

| 1 | 2 | 3 | |

| Компонент композиции: | 80 | 50 | 73 |

| PTFE | |||

| Сульфат бария | 15 | 10 | |

| Тип | Профильтрованный | Профильтрованный | |

| Тяжелый силикат магния | 15 | 7 | |

| SiO2/MgO | 2,2 | 2,2 | |

| Свинец | 20 | 20 | |

| Фосфат: | |||

| Метафосфат магния | 10 | ||

| Различные характеристики: | |||

| Коэффициент трения (×10-2) | 12-16 | 8-10 | 8-10 |

| Степень износа (µм) | 72 | 31 | 36 |

Если сравнить приведенные выше результаты испытаний многослойных ползунов согласно Примерам 1-10 и многослойных ползунов согласно Сравнительным примерам 1-3, в обоих случаях получены практически одинаковые показатели коэффициента трения, но многослойные ползуны согласно Примерам 1-10 имеют меньшие показатели степени износа, из чего можно заключить, что они обладают более высокой износостойкостью.

Далее будет описана направляющая зубчатой рейки реечного рулевого механизма, в котором применяется описанный выше многослойный ползун.

На фиг.2-4 показан реечный рулевой механизм 1, содержащий коробку 3 передач, изготовленную из алюминия или алюминиевого сплава и имеющую полую часть 2; вал 6 рулевого механизма, с возможностью вращения опирающийся на коробку 3 передач посредством подшипников 4 и 5 качения; шестерню 7, которая помещается в полой части 2 и за одно целое выполнена на конце вала 6 (вал-шестерню) 6 рулевого механизма; зубчатую рейку 9 с реечными зубьями 8, входящими в зацепление с шестерней 7; направляющую 10 зубчатой рейки, которая помещается в полой части 2 внутри коробки 3 передач и на которую с возможностью скольжения опирается зубчатая рейка 9; и спиральную пружину 11, прижимающую направляющую 10 зубчатой рейки к зубчатой рейке 9.

Коробка 3 передач имеет цилиндрическую часть 12, а зубчатая рейка 9, которая проходит через коробку 3 передач ортогонально оси вала 6 рулевого механизма и способна перемещаться в этом ортогональном направлении, имеет круглую дугообразную наружную краевую поверхность 13 на задней стороне, расположенной напротив поверхности, на которой выполнены реечные зубья 8.

Направляющая 10 зубчатой рейки образована основным корпусом 17, который имеет круглую дугообразную утопленную поверхность 14, а также выемку 15 и круглое отверстие 16 в центре нижней части круглой дугообразной утопленной поверхности 14, которое сообщается с выемкой 15, при этом корпус 17 изготовлен из одного из материалов, включающих алюминий или алюминиевый сплав, цинк или цинковый сплав и металлокерамический материал на основе железа; и изогнутой скользящей опорой 21, которая имеет круглую дугообразную утопленную поверхность 18, форма которой дополняет форму круглой дугообразной утопленной поверхности 14, а также полый цилин