Способ получения безобжигового минерального вяжущего гидравлического твердения

Иллюстрации

Показать всеИзобретение относится к производству безобжиговых вяжущих и может быть использовано при изготовлении строительных изделий гидравлического твердения. Технический результат - снижение себестоимости вяжущего, повышение его активности. В способе получения безобжигового минерального вяжущего гидравлического твердения, включающем измельчение и смешивание техногенного термообработанного кремний-алюминийсодержащего отхода в виде золы терриконов - горелой породы угольных месторождений, известьсодержащего компонента в виде отхода производства ацетилена из карбида кальция, гипссодержащего компонента, указанную золу предварительно сушат до содержания влаги не более 5% вес., измельчают и смешивают с указанным отходом в весовом соотношении 3÷5:1 и вводят гипссодержащий отход в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, в количестве 8-12% вес. Изобретение развито в зависимых пунктах формулы. 2 з.п. ф-лы, 4 пр., 4 табл.

Реферат

Изобретение относится к производству безобжиговых вяжущих и может быть использовано при изготовлении строительных изделий гидравлического твердения.

Важными задачами производства материалов для строительства является расширение сырьевой базы, повышение их потребительских свойств и снижение себестоимости.

Одним из путей решения этих задач является равноценная замена дорогостоящих компонентов более дешевыми, снижение транспортных расходов и расширение сырьевой базы строительной индустрии за счет региональных сырьевых ресурсов как природного, так и техногенного происхождения.

Известно вяжущее, состоящее из портландцементного клинкера, двуводного гипса, добавки в виде щелочной алюмосиликатной породы - сыннырита - при следующем соотношении компонентов, мас.%:

| Сыннырит | 30-35 |

| Двуводный гипс | 3 |

| Портландцементный клинкер | остальное |

(патент РФ №2125545, С04В 7/12, 1999 г. [1]). Основные недостатки известного решения - значительное содержание в составе вяжущего дорогого портландцементного клинкера, а также дефицит сыннырита.

Известна сырьевая смесь для изготовления ячеистого бетона, включающая портландцемент, известь, двуводный гипс, алюминиевую пудру, кремнеземистый компонент и добавку, в которой в качестве кремнеземистого компонента используют золу ТЭЦ и фельзит-порфир, а в качестве добавки - отход асбоцементной промышленности при следующем соотношении компонентов, мас.%:

| Портландцемент | 3,32-37,5 |

| Гипс двуводный | 0,12-2,10 |

| Алюминиевая пудра | 0,03-0,09 |

| Зола ТЭЦ | 1,60-45,0 |

| Фельзит-порфир | 7,54-50,5 |

| Отход асбоцементной | |

| промышленности | 0,09-2,2 |

| Известь | остальное |

(А.с. СССР №1377269, С04В 38/02, 1988 г. [2]).

В известном решении использованы техногенные отходы в виде золы ТЭЦ и отход асбоцементной промышленности, однако применение в составе дефицитных компонентов - алюминиевой пудры, фельзит-порфира, использование портландцемента усложняют производство сырьевой смеси, повышают ее стоимость.

Известен способ приготовления вяжущего, включающий измельчение и смешение каменноугольной золы, извести-кипелки, гипса и хлорида щелочного или щелочно-земельного металла, в котором сначала совместно измельчают в бегунах в течение 10-15 мин комовую известь-кипелку, 1/4-1/2 часть от общего количества каменноугольной золы, хлорид щелочного или щелочно-земельного металла, вводят воду затвердевания до получения влажности 8-13% и поверхностно-активную добавку из группы дигексилсукционатосульфоната натрия, моноалкилфенилового эфира полиэтиленгликоля, затем полученную смесь выдерживают в реакторе в течение 6-20 ч, после чего ее перемешивают с гипсом и оставшимся количеством каменноугольной золы при следующем соотношении компонентов, мас.% (на сухое вещество):

| известь-кипелка | 20-30 |

| хлорид щелочного или | |

| щелочно-земельного металла | 0,6-1,0 |

| гипс | 3,0-5,0 |

| поверхностно-активная добавка | 0,05-0,15 |

| каменноугольная зола | остальное |

(А.с. СССР №1837053, С04В 7/28, 1993 г. [3]).

Вяжущее по известному решению имеет достаточно высокие технические показатели (прочность на сжатие в среднем 30 МПа), использование в составе техногенных отходов позволяет расширить сырьевую базу, снизить себестоимость продукции. При этом продолжительность приготовления вяжущего весьма значительна и составляет от 6-7 ч до суток. Это существенно ограничивает область применения этого решения.

Известен способ изготовления строительных изделий, включающий приготовление вяжущей смеси из извести, горелой шахтной породы, гипса и воды, формование из нее изделий и твердение в естественных воздушных условиях, в котором в качестве известкового компонента используют карбидную известь - отход производства ацетилена, а в качестве активаторов и интенсификаторов твердения ее примесей - карбид кальция и ацетилен (заявка на выдачу патента РФ на изобретение №93010511, С04В 28/18, приоритет от 01.03.1993 г., опубл. 20.04 1995 г. [4]).

Прочностные показатели и водостойкость изделий (коэффициент размягчения) отвечают требованиям, предъявляемым ГОСТ для стеновых изделий. Использование техногенных отходов (горелой шахтной породы и карбидной извести) позволяет расширить сырьевую базу, снизить себестоимость продукции. Это решение выбрано в качестве ближайшего аналога.

Главный недостаток ближайшего аналога заключается в неполном использовании техногенных отходов взамен природных материалов, в частности взамен природного гипса, являющегося дорогим и достаточно дефицитным материалом.

Задачами предлагаемого технического решения являются расширение сырьевой базы строительной отрасли за счет использования практически неограниченных запасов техногенных отходов в виде золы терриконов (горелых пород угольных месторождений), отхода производства ацетилена из карбида кальция и фторгипса - отхода, полученного при серно-кислотном разложении флюоритового концентрата, снижение себестоимости производства вяжующего, повышение его активности.

Техническими результатами являются сокращение времени изготовления вяжущего, обеспечение возможности его длительного хранения, снижение затрат на приготовление вяжующего за счет использования отходов и повышения эффективности взаимодействия компонентов вяжущего в процессе затворения их водой с целью получения заданных качественных показателей готового изделия.

Технические результаты достигаются тем, что в способе получения безобжигового минерального вяжущего гидравлического твердения, включающем измельчение и смешивание техногенного термообработанного кремний-алюминийсодержащего отхода в виде золы терриконов - горелой породы угольных месторождений, известьсодержащего компонента в виде отхода производства ацетилена из карбида кальция, гипссодержащего компонента, золу терриконов предварительно сушат до содержания влаги не более 5% вес., измельчают и смешивают с отходом производства ацетилена из карбида кальция в весовом соотношении 3÷5:1 и вводят гипссодержащий отход в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, в количестве 8-12% вес. При этом предпочтительно используют золу терриконов - горелую породу угольных месторождений Черемховского угольного бассейна, а золу терриконов предварительно сушат, предпочтительно до содержания влаги 3-5%.

Сравнительный анализ предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Известное решение и предлагаемое характеризуются сходными общими признаками:

- получение безобжигового минерального вяжущего гидравлического твердения;

- использование техногенного термообработанного кремний-алюминийсодержащиего отхода в виде золы терриконов - горелой породы угольных месторождений;

- использование известьсодержащего компонента в виде отхода производства ацетилена из карбида кальция;

- использование гипссодержащего компонента;

- помол золы терриконов;

- смешивание техногенной золы терриконов - горелой породы угольных месторождений с отходом производства ацетилена из карбида кальция.

Предлагаемое решение отличается от известного решения следующими признаками:

- золу терриконов предварительно сушат, измельчают;

- золу терриконов предварительно сушат до содержания влаги не более 5% вес.;

- смешивают золу терриконов - горелую породу угольных месторождений с отходом производства ацетилена из карбида кальция в весовом соотношении 3÷5:1;

- в качестве гипссодержащего компонента используют отход в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата;

- гипссодержащий отход в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, вводят в количестве 8-12% вес.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих решение, принятое в качестве ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Применение в предлагаемом решении отходов переработки минерального сырья направлено на решение следующих задач:

- расширение сырьевой базы производства строительных материалов;

- повышение качества и снижение себестоимости их производства;

- утилизация крупнотоннажных техногенных отходов, образующихся при добыче каменного угля;

- утилизация отходов производства ацетилена из карбида кальция;

- утилизация отходов фторгипса, образующегося при получении фтористого водорода в результате серно-кислотного разложения флюоритового концентрата.

Используемые в предлагаемом решении техногенные активные кремний-алюминийсодержащие отходы представляют собой золу терриконов - продукт естественного горения отходов добычи угля (отвалов углесодержащих пустых пород). В результате самовозгорания угля в терриконах происходит термообработка сопутствующей породы при 600-800°С. Продукты обжига богаты дегидратированными глинистыми минералами, в частности высокоактивными кремнезем- и глиноземсодержащими соединениями, которые, взаимодействуя с кальцийсодержащими компонентами, образуют водонерастворимые силикаты и алюминаты кальция, обеспечивая тем самым прочностные и эксплуатационные характеристики вяжущего.

Существенным преимуществом предлагаемого технического решения является использование химически активных компонентов. Активность компонентов является следствием предыдущих физико-химических воздействий на материалы. В частности, для золы терриконов - горелой породы угольных месторождений - повышенная активность ряда входящих в нее компонентов обусловлена термообработкой при горении угля в терриконах. Кальцийсодержащий компонент на основе отходов получения ацетилена из карбида кальция (карбидный ил) также обладает высокой реакционной способностью. Гипссодержащий отход в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, также является химически активным реагентом.

Содержание влаги в золе терриконов составляет ~10-15% вес. Зола терриконов сушится в естественных условиях или в сушилках с целью удаления избыточной влаги до остаточного содержания не более 5% вес. При более высоком содержании влаги невозможно измельчить золу терриконовую (горелую породу угольных месторождений), поскольку происходит налипание материала на мелющие тела и внутреннюю поверхность измельчающего устройства. Кроме того, избыточная влага при смешивании с кальцийсодержащим компонентом может вызвать преждевременное твердение вяжущего.

Измельчение золы терриконов до смешивания с кальцийсодержащим компонентом обусловлено различным гранулометрическим составом материалов. Исходная зола терриконов представлена кусками размером до 200 мм. Кальцийсодержащий компонент в виде отходов получения ацетилена из карбида кальция и фторгипс имеют мелкодисперсную, пылевидную структуру. Поэтому золу терриконовую первоначально измельчают, а затем смешивают с кальцийсодержащим компонентом и фторгипсом, в том числе и совместным помолом в мельнице, при необходимости.

Оптимальное весовое соотношение золы терриконов и кальцийсодержащего компонента составляет 3÷5:1. При соотношении менее 3:1 и более 5:1 снижаются эксплуатационные характеристики вяжущего, в частности его активность.

Рекомендуемые к использованию горелые породы терриконов Черемховского угольного бассейна имеют специфический состав, который приведен в таблице 1.

| Таблица 1 | ||||||||||

| SiO2 | Al2O3 | Fe2O3 | СаО | MgO | SO3 | Na2O | K2O | TiO2 | ппп | Сумма |

| 60,43 | 19,99 | 6,30 | 2,11 | 2,52 | 0,29 | 0,29 | 2,88 | 0,76 | 2,21 | 97,78 |

Фазовый состав золы терриконов Черемховского бассейна представлен кварцем, силлиманитом, лимонитом, магнетитом, гипсом. Пуццалановую активность золы терриконов обеспечивает преимущественно мелкокристаллический силлиманит Al2SiO5. При смешивании с известьсодержащим компонентом в виде отходов производства ацетилена из карбида кальция и затворении смеси водой образуются первичные гидросиликатные и гидроалюминатные структуры, которые в дальнейшем формируют структуру известково-зольного камня.

Для повышения активности вяжущего и сокращения времени твердения в состав вяжущего предлагается вводить гипс техногенного происхождения в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата.

При использовании предлагаемого технического решения реализуется переработка отходов различных производств в виде активных реагентов с получением товарного строительного продукта, что позволяет не только расширить сырьевую базу строительной индустрии, но и утилизировать крупнотоннажные техногенные отходы, снизить антропогенную нагрузку на окружающую среду и улучшить экологическую обстановку в регионах.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

1. Известно использование в составе сырьевой смеси для изготовления ячеистого бетона портландцемента (18-30 мас.%), каменноугольной золы (40-53 мас.%) с удельной поверхностью 2800 см2/г, извести (2-5 мас.%) в качестве кальцийсодержащего компонента (А.с. СССР №1742271, С04В 38/02, 1992 г. [5]).

В известном решении в качестве кремний-алюминийсодержащего техногенного термообработанного отхода переработки минерального сырья используют каменноугольную золу, которая представляет собой горелый материал, прошедший термообработку при температуре 950-1050°С в теплотехническом оборудовании.

2. Известно использование в качестве активных добавок термообработанных кремний-алюминийсодержащих минеральных материалов различного происхождения:

- золы ТЭЦ и вулканической горной породы в виде фельзит-порфира (А.с. СССР №1377269, С04В 38/02, 1988 г. [6]);

- каменноугольной золы и вулканической горной породы в виде трепела (патент РФ №2303021, С04В 38/02, 1988 г. [7]);

- золы-уноса от сжигания прибалтийских горючих сланцев в смеси с кремнеземистым заполнителем в виде молотого кварцевого песка или каменноугольной золы (патент РФ №2067569, С04В 40/02, 1996 г. [8]), (патент РФ №2083535, С04В 38/02, 1997 г. [9]).

В предлагаемом решении в качестве кремний-алюминийсодержащего техногенного термообработанного отхода переработки минерального сырья используют золу терриконов - продукт термообработки отходов добычи угля (отвалов угленосных пустых пород) в результате их самовозгорания и термообработки материала при температуре 600-800°С. Золу терриконов предварительно сушат, измельчают и смешивают с известьсодержащим компонентом в весовом соотношении 3÷5:1.

В предлагаемом решении кремний-алюминийсодержащий техногенный термообработанный отход переработки минерального сырья представляет собой термообработанную смесь твердых продуктов горения каменного угля с глинистыми породами. Таким образом, компонентный состав термообработаного материала отличается от компонентных составов известных решений с термообработанными кремний-алюминийсодержащими материалами, и предлагаемый состав наиболее приемлем для получения строительных безобжиговых вяжущих с необходимыми свойствами.

3. Известен способ изготовления строительных изделий, включающий приготовление вяжущей смеси из извести, горелой шахтной породы, гипса и воды, формование из нее изделий и твердение в естественных условиях, в котором в качестве известкового компонента используют карбидную известь - отход производства ацетилена, в качестве активаторов и интенсификаторов твердения - карбид кальция и ацетилен (заявка на выдачу патента РФ на изобретение №93010511, от 01.03.1993 г. С04В 28/18, опубл. 20.04.1995 г. [4]).

Совпадающими (сходными) признаками известного решения и предлагаемого являются следующие:

- использование горелой шахтной породы;

- использование гипссодержащего компонента;

- использование известкового компонента в виде карбидного ила - отхода производства ацетилена.

Известное решение и предлагаемое характеризуются сходными признаками по компонентному составу, частично - по родовому понятию - гипс, идентичными признаками: горелая шахтная порода, известковый компонент в виде карбидной извести (ила) - отхода производства ацетилена. Однако в доступной Заявителю и авторам по базе данных ФИПС информации - формула по заявке на выдачу патента РФ на изобретение №93010511, от 01.03.1993 г. С04В 28/18, опубл. 20.04.1995 г., не указан ни количественный состав компонентов в составе смеси, ни соотношение между компонентами.

В предлагаемом решении золу терриконов предварительно сушат до содержания влаги не более 5% вес., смешивают с известьсодержащим компонентом в виде продукта разложения карбида кальция при получении ацетилена в весовом соотношении 3÷5:1, кроме того, в предлагаемом решении в состав смеси вводят гипссодержащий компонент в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, в количестве 8-12% вес.

Таким образом, известное решение не включает все признаки предлагаемого решения.

4. Известен способ получения вяжущего, включающий измельчение горелой породы угольных месторождений (содержащего кремний и алюминий и являющегося отходом) и смешивание ее с известью-кипелкой или погашенной (последняя может иметь преимущество) при их соотношениях, мас.%: указанная порода 70-90, известь 10-20, без или с добавлением также гипса в количестве 10% (также возможное количество гипса 3-10%) и хлорида кальция в количестве 3%, причем основу для смешанных известковых вяжущих перед помолом подвергают сушке, а вяжущее является гидравлически твердеющим (Осин Б.В. Негашеная известь как новое вяжущее вещество. Москва, Стройиздат, 1954, с.142, 150, 158, 161-174 [10]).

Известное решение и предлагаемое характеризуются:

а) идентичными признаками: использование горелой породы угольных месторождений (золы терриконов), которую предварительно сушат, измельчают и смешивают с известьсодержащим компонентом в весовом соотношении 3÷5:1;

б) сходными признаками по компонентному составу, по родовому понятию - гипс, известь (известковый компонент).

В предлагаемом решении в составе вяжущего используют техногенные отходы различных производств (что значительно снижает себестоимость получения вяжущего), которые являются более активными, чем аналогичные реагенты, используемые по известным решениям. Высокая активность компонентов является следствием предыдущих физико-химических воздействий на материалы. В частности, для золы терриконов - горелой породы угольных месторождений - повышенная активность ряда входящих в нее компонентов обусловлена термообработкой при горении угля в терриконах. Известьсодержащий компонент на основе отходов получения ацетилена из карбида кальция (карбидный ил) также обладает высокой реакционной способностью благодаря мелкодисперсному составу (100% менее 0,071 мм) и высокой удельной поверхности (650-700 м2/кг). Кроме того, в предлагаемом решении в состав смеси вводят гипссодержащий компонент в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата, в количестве 8-12% вес. Гранулометрический состав фторгипса представлен частицами размером менее 0,080 мм с удельной поверхностью 480-500 м2/кг. Мелкий размер частиц и высокая удельная поверхность известьсодержащего и гипссодержащего отходов, являющаяся следствием предыдущих физико-химических воздействий, снижает энергетические затраты на приготовление вяжущего. Золу терриконов предварительно сушат до содержания влаги не более 5% вес.

5. Известно вяжущее, включающее известь-кипелку, гипссодержащий компонент и горелую породу (Львовско-Волынского угольного бассейна), которое содержит в качестве гипссодержащего компонента фосфогипс и дополнительно отход производства синтетических жирных кислот на основе сульфата натрия при следующем соотношении компонентов, мас.%:

| Известь-кипелка | 10-30 |

| Фосфогипс | 4,5-5,5 |

| Указанный отход | 1-2 |

| Горелая порода | Остальное |

(патент РФ №2024459, С04В 28/20, 1996 г. [11]). Предлагаемое решение и известное характеризуются сходными признаками, в частности вяжущее содержит:

- известьсодержащий компонент (известь-кипелку);

- гипссодержащий компонент в виде фосфогипса;

- горелую породу;

- горелую породу совместно с известьсодержащим компонентом измельчают.

Предлагаемое решение характеризуется признаками, отличительными от признаков, характеризующих известное решение:

- в качестве известьсодержащего компонента используют продукт разложения карбида кальция при получении ацетилена (в известном решении

- известь-кипелка);

- золу терриконов предварительно сушат до содержания влаги не более 5% вес.;

- золу терриконов измельчают (в известном решении все компоненты вяжущего в указанных соотношениях подвергают совместному помолу);

- золу терриконов предварительно сушат, измельчают и смешивают с известьсодержащим компонентом - отходом получения ацетилена из карбида кальция;

- золу терриконов смешивают с отходом получения ацетилена из карбида кальция в весовом соотношении 3÷5:1 (в известном решении - соотношение от 2,083÷8,45:1);

- вводят гипссодержащий компонент в виде фторгипса, полученного при серно-кислотном разложении флюоритового концентрата (в известном решении - гипссодержащий компонент в виде фосфогипса).

При этом предпочтительно может быть использована зола терриконов

- горелая порода угольных месторождений Черемховского угольного бассейна, в состав минерального вяжущего вводят фторгипс, полученный при серно-кислотном разложении флюоритового концентрата в количестве 8-12% вес. (в известном решении - гипссодержащий компонент используют в виде фосфогипса в количестве 4,5-5,5 мас.%).

В результате сравнительного анализа предлагаемого технического решения с другими известными решениями в данной области не выявлено технических решений, характеризующихся идентичной с предлагаемым решением совокупностью сходных и отличительных признаков, использование которой позволяет достигать аналогичные технические и технико-экономические результаты; не выявлено технических решений, в которых для приготовления связующего используют только отходы различных производств, проявляющие необходимые свойства при определенных соотношениях и позволяющие получать качественное безобжиговое минеральное вяжущее гидравлического твердения с более низкими энергетическими и материальными затратами, в том числе за счет свойств используемых известь- и гипссодержащих компонентов.

Следует также отметить, что горелые породы - кремний-алюминийсодержащий отход в виде золы терриконов - горелой породы угольных месторождений для разных месторождений отличаются по вещественному и фазовому составам, что определяет проявляемые ими в составе вяжущего свойства.

Вышеизложенное позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемое техническое решение реализуется следующим образом.

Пример 1

Сравнение с ближайшим аналогом

Приготовили смесь для получения вяжущего по известному техническому решению и смесь по предлагаемому техническому решению. Составы смесей для получения вяжущего приведены в таблице 2. Весовое соотношение золы терриконовой и отхода получения ацетилена из карбида кальция в обоих случаях одинаково и составляет 4:1. В качестве параметров оптимизации выбраны время начала и окончания схватывания и активность вяжущего. Усредненные результаты экспериментов приведены в таблице 2.

| Таблица 2 | |||||||

| Способ | Компонентный состав вяжущего, % вес. | Начало схватыва-ния, ч-мин | Окончание схватывания, ч-мин | Активность вяжущего, МПа | |||

| Зола терриконо-вая | Отход получения ацетилена из СаС2 | Гипс | Фторгипс | ||||

| Ближайший аналог | 76 | 19 | 10 | - | 4-30 | 11-00 | 11,3 |

| Предлагаемое решение | 72 | 18 | - | 10 | 4-15 | 10-25 | 12,3 |

Из представленных в таблице 2 данных видно, что вяжущее, изготовленное по предлагаемому решению, по сравнению с ближайшим аналогом, имеет меньшие сроки схватывания и более высокую активность. Кроме того, по предлагаемому решению исключается использование дефицитного природного гипса, а также снижаются затраты на помол вяжущего, поскольку фторгипс имеет мелкодисперсную структуру, а природный гипс представлен кусковым материалом.

Пример 2

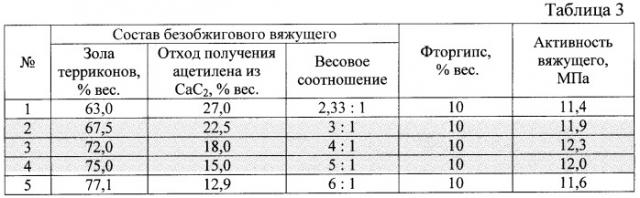

Обоснование соотношения золы терриконов и отхода производства ацетилена из карбида кальция

Совместным помолом приготовили пять смесей высушенной до влажности ~3% золы терриконовой и отхода получения ацетилена из карбида кальция с разным весовым соотношением компонентов. Смеси затворяли водой до нормальной густоты вяжущего 30-32%. Образцы после воздушно-сухого твердения испытывали на механическую прочность.

Результаты опытов приведены в таблице 3.

Полученные результаты показывают, что оптимальное весовое соотношение золы терриконов и отхода производства ацетилена из карбида кальция находится в пределах 3÷5:1. При весовом соотношении менее 3:1 и более 5:1 механическая прочность образцов снижается, т.к. в смеси появляется избыток малореакционных компонентов.

Пример 3

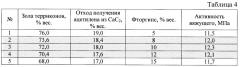

Влияние добавки фторгипса на свойства вяжущего

Приготовили пять смесей по предлагаемому техническому решению из золы терриконов и отхода производства ацетилена из карбида кальция (весовое соотношение 4:1) с содержанием фторгипса от 5% до 15%. Смеси затворяли водой до нормальной густоты вяжущего 30-32%, после чего определяли механическую прочность образцов после твердения на воздухе.

Результаты опытов приведены в таблице 4.

Из полученных результатов следует, что при уменьшении содержания фторгипса в вяжующем менее 8% и повышении более 12% активность вяжущего снижается в первом случае благодаря недостатку кальцийсодержащих компонентов, во втором - в связи с их избытком.

Пример 4

Ограничения по содержанию влаги в горелой породе - золе терриконовой

В шаровую мельницу загружали горелую породу с содержанием гигроскопической влаги 1%, 3%, 5% и 7% вес., после чего измельчали в течение 60 мин. При извлечении измельченной горелой породы из мельницы оказалось, что материал с влажностью 7% вес. не измельчился, а накатался и налип на стенки мельницы и мелющие тела. Измельченная горелая порода с влажностью 1%, 3%, 5% имела остаток на сите 0,08 мм не более 10% и удельную поверхность 6500-7000 см2/г.

Из полученных результатов следует, что влажность горелой породы не должна превышать 5% вес., чтобы исключить налипание ее в процессе измельчения. Оптимальная влажность горелой породы составляет 3-5% вес. При влажности менее 3% вес. возрастают затраты на сушку горелой породы.

При использовании в составе вяжущего техногенных отходов переработки минерального сырья (золы терриконов, отходов получения ацетилена из карбида кальция, фторгипса) в полной мере реализуются требования к составу и к высоким потребительским качествам безобжигового вяжующего при снижении себестоимости его производства, становится возможной комплексная утилизация промышленных отходов, представляющих определенную экологическую опасность для регионов, расположенных в непосредственной близости от вредных производств.

1. Способ получения безобжигового минерального вяжущего гидравлического твердения, включающий измельчение и смешивание техногенного термообработанного кремний-алюминийсодержащего отхода в виде золы терриконов - горелой породы угольных месторождений, известьсодержащего компонента в виде отхода производства ацетилена из карбида кальция, гипссодержащего компонента, отличающийся тем, что золу терриконов предварительно сушат до содержания влаги не более 5 вес.%, измельчают и смешивают с отходом производства ацетилена из карбида кальция в весовом соотношении 3÷5:1 и вводят гипссодержащий отход в виде фторгипса, полученного при сернокислотном разложении флюоритового концентрата, в количестве 8-12 вес.%.

2. Способ по п.1 отличающийся тем, что используют золу терриконов - горелую породу угольных месторождений Черемховского угольного бассейна.

3. Способ по п.1 отличающийся тем, что золу терриконов предварительно сушат до содержания влаги 3-5%.