Способ улучшения катализатора ароматизации

Иллюстрации

Показать всеИзобретение относится к вариантам способа ароматизации углеводородов. Один из вариантов способа включает введение нитрогената, оксигената или обоих в углеводородный поток с получением улучшенного углеводородного потока, содержащего от примерно 2 ч./млн до 10 ч./млн нитрогената, оксигената или обоих; взаимодействие улучшенного углеводородного потока с катализатором ароматизации в реакционной зоне, где катализатор содержит некислотный цеолитный носитель, металл группы VIII и один или более галогенидов; извлечение выходящего потока, содержащего ароматические углеводороды; где нитрогенат относится к аммиаку или любому химическому соединению, которое образует аммиак в условиях каталитической ароматизации; и где оксигенат относится к воде или любому химическому соединению, которое образует воду в условиях каталитической ароматизации. Использование настоящего изобретения позволяет сохранить и увеличить производительность катализатора ароматизации. 3 н. и 16 з.п. ф-лы, 8 пр., 1 табл., 11 ил.

Реферат

Уровень техники

Настоящее изобретение относится к ароматизации углеводородов с использованием катализатора ароматизации. В частности, настоящее изобретение относится к способу активации и/или улучшения катализатора ароматизации введением оксигената, нитрогената или того и другого.

Каталитическая конверсия углеводородов в ароматические соединения, называемая ароматизацией, или риформингом, является важным промышленным способом. Реакции ароматизации могут включать дегидрогенизацию, изомеризацию и гидрокрекинг углеводородов, каждая из которых приводит к образованию конкретных ароматических соединений. Указанные реакции обычно проводятся в одном или более реакторов ароматизации, содержащих катализатор ароматизации. Катализатор может увеличивать скорость реакции, получение требуемых ароматических соединений и/или производительность требуемых ароматических соединений. Ввиду их промышленного значения требуются улучшенные способы и системы, относящиеся к способам и катализаторам ароматизации.

Сущность изобретения

В одном аспекте изобретение включает способ ароматизации углеводородов, включающий введение нитрогената, оксигената или того и другого в углеводородный поток с получением улучшенного углеводородного потока и взаимодействие улучшенного углеводородного потока с катализатором ароматизации с получением, в результате, выходящего потока реактора ароматизации, содержащего ароматические углеводороды, в котором катализатор содержит некислотный цеолитный носитель, металл группы VIII и один или более галогенидов.

В другом аспекте изобретение включает способ ароматизации углеводородов, включающий введение нитрогената, оксигената или того и другого в углеводородный поток с получением улучшенного углеводородного потока, в водородный рециклируемый поток с получением улучшенного рециклируемого потока или того и другого, взаимодействие улучшенного углеводородного потока, улучшенного рециклируемого потока или того и другого с катализатором ароматизации в реакторе ароматизации с получением выходящего потока из реактора ароматизации, содержащего ароматические углеводороды, и регулирование введения нитрогената, оксигената или того и другого в улучшенный углеводородный поток, улучшенный рециклируемый поток или тот и другой для того, чтобы поддерживать один или более параметров способа в требуемом интервале.

Кроме того, изобретение охватывает способ ароматизации углеводородов, включающий контроль присутствия оксигената, нитрогената или того и другого в реакторе ароматизации, контроль, по меньшей мере, одного параметра способа, который показывает активность катализатора ароматизации, изменяя количество оксигената, нитрогената или того и другого в реакторе ароматизации.

Краткое описание чертежей

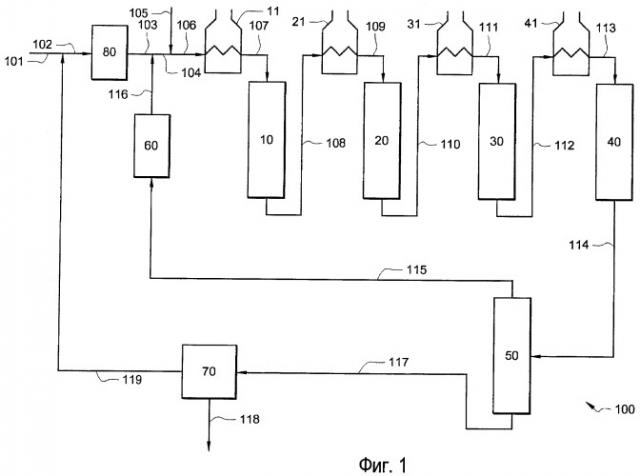

На фигуре 1 представлена технологическая схема, показывающая один вариант системы ароматизации.

На фигуре 2А показан один способ введения оксигената и/или нитрогената в катализатор ароматизации.

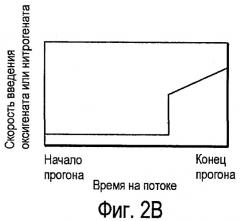

На фигуре 2В показан другой способ введения оксигената и/или нитрогената в катализатор ароматизации.

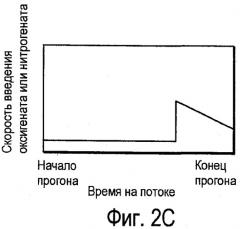

На фигуре 2С показан другой способ введения оксигената и/или нитрогената в катализатор ароматизации.

На фигуре 2D показан другой способ введения оксигената и/или нитрогената в катализатор ароматизации.

На фигуре 3А представлен график, показывающий зависимость между водосодержанием и временем на потоке для катализатора ароматизации.

На фигуре 3В представлен график, показывающий зависимость между Teq и временем на потоке для катализатора ароматизации.

На фигуре 4 представлен график, показывающий зависимость между выходрегулирующей температурой и временем на потоке для катализатора ароматизации.

На фигуре 5 представлен другой график, показывающий зависимость между выходрегулирующей температурой и временем на потоке для катализатора ароматизации.

На фигуре 6 представлен график, показывающий зависимость между выходрегулирующей температурой (Tyld) и временем на потоке для катализатора ароматизации.

На фигуре 7 представлен другой график, показывающий зависимость между выходрегулирующей температурой (Tyld) и временем на потоке для катализатора ароматизации.

На фигуре 8А представлен график, показывающий зависимость между скоростью подачи и временем на потоке для катализатора ароматизации.

На фигуре 8В представлен график, показывающий зависимость между выходом бензола и временем на потоке для катализатора ароматизации.

На фигуре 8С представлен график, показывающий зависимость между конверсией бензола, эндотермической активностью и временем на потоке для катализатора ароматизации.

На фигуре 8D представлен график, показывающий зависимость между Teq и временем на потоке для катализатора ароматизации.

На фигуре 9 представлен график, показывающий зависимость между выходрегулирующей температурой и временем пребывания на катализаторе ароматизации.

На фигуре 10 представлен график, показывающий зависимость между получением ароматических соединений и временем пребывания на катализаторе ароматизации.

На фигуре 11 представлен график, показывающий зависимость между температурой резервуара и временем пребывания на катализаторе ароматизации.

Подробное описание изобретения

Здесь рассмотрены новые способы и системы ароматизации углеводородов и/или активации, сохранения и/или увеличения производительности катализатора ароматизации. Обычно считается, что вода и примеси, которые могут быть превращены в воду, являются вредными для катализаторов ароматизации, вызывая спекание платины, наносят вред катализатору. Таким образом, традиционный опыт состоит в том, что вода, оксигенаты или нитрогенаты должны быть тщательно отдуты из системы ароматизации. Например, обычно считается предпочтительным значительно снизить или исключить присутствие воды и кислорода в исходных углеводородных потоках питания для системы ароматизации и/или водородном рециклируемом потоке в системе ароматизации при использовании катализаторов, описанных здесь. В частности, требуемыми являются уровни содержания воды в потоке питания и водородном рецикле до половины ч./млн по объему (0,5 ч./млн об.). Такой общепринятый опыт подтверждается наличием установок гидроочистки и сушилок в потоке питания и сушилок в потоке водородного рецикла при реализации традиционных способов ароматизации. В противоположность такому общепринятому опыту авторами изобретения установлено, что часть воды является благоприятной для активации, сохранения и/или увеличения производительности некоторых типов катализаторов ароматизации. В частности, оксигенат, нитрогенат или их смеси могут быть введены в систему ароматизации в различные моменты времени, в различных местах и различными способами, в результате обуславливая присутствие определенного количества воды и/или аммиака в одном или более реакторов ароматизации в ходе способа ароматизации. В варианте осуществления присутствие определенного количества воды и/или аммиака в реакторе ароматизации активирует или улучшает катализатор ароматизации.

На фигуре 1 показан один вариант осуществления каталитической реакторной системы 100, подходящей для использования в системе и способе ароматизации, как описано здесь. В варианте осуществления, показанном на фигуре 1, каталитическая реакторная система 100 содержит четыре реактора ароматизации, установленные последовательно: реакторы 10, 20, 30 и 40. Однако каталитическая реакторная система 100 может содержать любое подходящее число и расположение реакторов ароматизации, например, один, два, три, пять, шесть или более реакторов, установленных последовательно или параллельно. Так как реакции ароматизации являются высокоэндотермическими, в реакторах 10, 20, 30 и 40 имеет место большой перепад температур. Поэтому каждый реактор 10, 20, 30 и 40, установленный последовательно, может содержать соответствующую печь 11, 21, 31 и 41 соответственно для повторного нагревания компонентов до требуемой температуры для обеспечения требуемой скорости реакции. Альтернативно, один или более реакторов 10, 20, 30 и 40 могут совместно использовать общую печь, что целесообразно. Каждый из реакторов 10, 20, 30 и 40, печи 11, 21, 31 и 41 и связанный трубопровод могут называться здесь реакционной зоной.

На фигуре 1 питающий поток углеводородов 101 объединяется с рециклируемым потоком 119 с образованием объединенного потока питания 102, который подается в способ очистки 80. Способ очистки 80 использует известные способы, которые могут включать фракционирование и/или очистку потока углеводородного питания. Как использовано здесь, термин «фракционирование» включает удаление тяжелых (например, С9 +) углеводородов и/или легких (например, С5 +) углеводородов. Как использовано здесь, термины «обработка» и «очистка» относятся взаимозаменяемо к удалению таких примесей, как оксигенаты, сера и/или металлы, из питающего потока углеводородов. Получаемый очищенный питающий поток 103 может быть объединен с сухим водородным рециклом 116 с получением обогащенного водородом очищенного потока питания 104, которое затем может быть объединено с оксигенатом и/или нитрогенатом 105 с получением потока питания 106 реактора. Оксигенат и/или нитрогенат могут подаваться в реакторную систему 100 в одном или более мест в дополнение к потоку 105 или в качестве альтернативы потоку 105, как будет описано здесь более подробно.

Поток питания 106 реактора предварительно нагревается в первой печи 11, которая нагревает углеводороды до требуемой температуры, с получением, в результате, потока питания 107 первого реактора. Поток питания 107 первого реактора подается в реактор 10, где углеводороды взаимодействуют с катализатором ароматизации в подходящих условиях реакции (например, температуры и давления), что ароматизирует один или более компонентов в потоке питания, увеличивая, в результате, его содержание ароматических соединений. Поток 108, выходящий из первого реактора, содержащий ароматические соединения, непрореагировавшие компоненты потока питания и другие углеводородные соединения или побочные продукты, извлекается из первого реактора 10.

Поток 108, выходящий из первого реактора, затем предварительно нагревается во второй печи 21, которая нагревает углеводороды до требуемой температуры, с получением, в результате, потока питания 109 второго реактора. Поток питания 109 второго реактора затем подается в реактор 20, где углеводороды взаимодействуют с катализатором ароматизации в подходящих условиях реакции для ароматизации одного или более компонентов в потоке питания с увеличением, в результате, его содержания ароматических соединений. Поток 110, выходящий из второго реактора, содержащий ароматические соединения, непрореагировавший поток питания и другие углеводородные соединения или побочные продукты, извлекается из второго реактора 20.

Поток 110, выходящий из второго реактора, затем предварительно нагревается в третьей печи 31, которая нагревает углеводороды до требуемой температуры, с получением, в результате, потока питания 111 третьего реактора. Поток питания 111 третьего реактора затем подается в реактор 30, где углеводороды взаимодействуют с катализатором ароматизации в подходящих условиях реакции для ароматизации одного или более компонентов в потоке питания с увеличением, в результате, его содержания ароматических соединений. Поток 112, выходящий из третьего реактора, содержащий ароматические соединения, непрореагировавшие компоненты потока питания и другие углеводородные соединения или побочные продукты, извлекается из третьего реактора 30.

Поток 112, выходящий из третьего реактора, затем предварительно нагревается в четвертой печи 41, которая нагревает углеводороды до требуемой температуры, с получением, в результате, потока питания 113 четвертого реактора. Поток питания 113 четвертого реактора подается затем в реактор 40, где углеводороды взаимодействуют с катализатором ароматизации в подходящих условиях реакции для ароматизации одного или более компонентов в потоке питания с увеличением, в результате, его содержания ароматических соединений. Поток 114, выходящий из четвертого реактора, содержащий ароматические соединения, непрореагировавшие компоненты потока питания и другие углеводородные соединения или побочные продукты, извлекается из четвертого реактора 40.

Поток 114, выходящий из четвертого реактора, затем подается для отделения водорода 50, где используют ряд известных способов для отделения водородного рецикла 115 от продукта риформинга 117. Продукт риформинга 117 содержит продукты реакции ароматизации из реакторов 10, 20, 30 и 40 (например, ароматические соединения и неароматические соединения) в дополнение к любым непрореагировавшим компонентам потока питания и другим углеводородным соединениям или побочным продуктам. Водородный рецикл 115 может быть осушен в сушилке 60 с образованием, в результате, сухого водородного рецикла 116, который может быть рециклирован в очищенный поток питания 103. Продукт риформинга 117 поступает в способ очистки-экстракции 70, который отделяет очищенный рецикл 119 и побочные продукты (не показано) реактора от ароматических соединений 118. Способы отделения водорода 50 и способы очистки-экстракции 70 хорошо известны в технике и описываются в многочисленных патентах, включая патент США 5401386 (Morrison et al.), озаглавленный «Способ риформинга для получения высокочистого бензола», патент США 5877367 (Witte), озаглавленный «Способ дегидроциклизации с удалением диметилбензола ниже по потоку» и патент США 6004452 (Ash et al.), озаглавленный «Способ конверсии потока углеводородного питания в высокочистый бензол и высокочистый пара-ксилол», каждый из которых приводится здесь в качестве ссылки, как если бы он воспроизводился в полном объеме. Очищенный рецикл 119 затем рециклируется в поток питания 101, а ароматические соединения 118 продаются или используются иным образом по желанию. Для простоты на фигуре 1 не показаны потоки побочных продуктов, которые удаляются из каталитической реакторной системы 100 в различных точках системы. Однако специалистам в данной области техники известны состав и местоположение таких потоков побочных продуктов. Кроме того, хотя на фигуре 1 показано, что оксигенат и/или нитрогенат 105 вводятся в обогащенный водородом очищенный поток питания 104, специалисты в данной области техники заметят, что оксигенат и/или нитрогенат могут быть введены в любой из потоков способа 101, 102, 103, 104, 106, 107, 108, 109, 110, 111, 112, 113, 114, 115, 116, 117, 119 или различные их комбинации.

В различных вариантах осуществления каталитическая реакторная система, описанная здесь, может содержать систему с неподвижным каталитическим слоем, систему с подвижным каталитическим слоем, систему с псевдоожиженным каталитическим слоем или их комбинации. Такие реакторные системы могут быть периодического или непрерывного действия. В варианте осуществления каталитическая реакторная система представляет собой систему с неподвижным каталитическим слоем, содержащую один или несколько реакторов с неподвижным каталитическим слоем. В системе с неподвижным каталитическим слоем поток питания может нагреваться в трубах печи и пропускаться, по меньшей мере, в один реактор, который содержит неподвижный слой катализатора. Поток питания может проходить вверх, вниз или радиально через реактор. В различных вариантах осуществления каталитическая реакторная система, описанная здесь, может работать как адиабатическая каталитическая реакторная система и изотермическая каталитическая реакторная система. Как использовано здесь, термины «каталитический реактор» или «реактор» относятся взаимозаменяемо к реакторной емкости, к внутренним частям реактора и связанному технологическому оборудованию, включая (но не ограничиваясь этим) катализатор, инертные набивочные материалы, гребешки, распределители потока, центральные трубы, окна реактора, систему загрузки и распределения катализатора, печи и другие нагревательные устройства, теплообменное оборудование и трубопровод.

В варианте осуществления каталитическая реакторная система представляет собой реакторную систему ароматизации, содержащую, по меньшей мере, один реактор ароматизации и его соответствующее технологическое оборудование. Как использовано здесь, термины «ароматизация», «ароматизирование» и «риформинг» относятся к обработке потока углеводородного питания с обеспечением продукта, обогащенного ароматическими соединениями, который в одном варианте представляет собой продукт, чье содержание ароматических соединений является большим, чем содержание ароматических соединений потока питания. Обычно один или более компонентов потока питания подвергается одной или более реакций риформинга с получением ароматических соединений. Некоторые из реакций углеводородов, которые имеют место в процессе ароматизации, включают дегидрирование циклогексанов до ароматических соединений, дегидроизомеризацию алкилциклопентанов до ароматических соединений, дегидроциклизацию ациклических углеводородов до ароматических соединений или их комбинации. Также имеет место ряд других реакций, включая деалкилирование алкилбензолов, изомеризацию парафинов, реакции гидрокрекинга, которые дают легкие газообразные углеводороды, например метан, этан, пропан и бутан или их комбинации.

Реакция ароматизации имеет место в технологических условиях, которые термодинамически благоприятствуют реакции дегидроциклизации и ограничивают нежелательные реакции гидрокрекинга. Давление может составлять от примерно 0 фунт/кв.дюйм (0 кПа) до примерно 500 фунт/кв.дюйм (3447,4 кПа), альтернативно, от примерно 25 фунт/кв.дюйм (172,4 кПа) до примерно 300 фунт/кв.дюйм (2068,4 мПа). Мольное соотношение водород:углеводороды может составлять от примерно 0,1:1 до примерно 20:1, альтернативно, от примерно 1:1 до примерно 6:1. Рабочие температуры включают температуры на впуске реактора от примерно 700°F (371,1°C) до примерно 1050°F (565,6°C), альтернативно, от примерно 900°F (482,2°C) до примерно 1000°F (537,8°C). Наконец, часовая объемная скорость жидкости ((LHSV)(ЧОСЖ)) для потока углеводородного питания через катализатор ароматизации может составлять от примерно 0,1 до примерно 10 ч-1, альтернативно от примерно 0,5 до примерно 2,5 ч-1.

Состав потока питания рассматривается при разработке каталитических систем ароматизации. В варианте осуществления поток углеводородного питания содержит неароматические углеводороды, содержащие, по меньшей мере, шесть углеродных атомов. Поток питания системы ароматизации представляет собой смесь углеводородов, содержащую С6-С8 углеводороды, содержащие до примерно 10% мас. и, альтернативно, до примерно 15% мас., С5 и более легких (С5 -) углеводородов и содержащие до примерно 10% мас. С9 и более тяжелых (С9 +) углеводородов. Такие низкие уровни С9 + и С5 - углеводородов максимизируют выход ароматических соединений высокого значения. В некоторых вариантах осуществления оптимальный состав углеводородного потока питания максимизирует процентное содержание С6 углеводородов. Такой состав потока питания может быть получен разделением углеводородного исходного сырья, такого как нафта полного ряда, на легкую фракцию потока углеводородного питания и тяжелую фракцию потока углеводородного питания и использованием легкой фракции.

В другом варианте осуществления поток питания представляет собой нафта-питание. Нафта-питанием может быть легкий углеводород с интервалом кипения от примерно 70°F (21,1°C) до примерно 450°F (232,2°C). Нафта-питание может содержать алифатические, нафтеновые или парафиновые углеводороды. Указанные алифатические и нафтеновые углеводороды превращаются, по меньшей мере, частично в ароматические соединения в реакторной системе ароматизации. Хотя каталитическая ароматизация обычно относится к конверсии нафты, также может обрабатываться другое исходное сырье с получением продукта, обогащенного ароматическими соединениями. Поэтому, хотя конверсия нафты является одним вариантом осуществления, настоящее изобретение может использоваться для активации катализаторов для конверсии или ароматизации ряда исходного сырья, такого как парафиновые углеводороды, олефиновые углеводороды, ацетиленовые углеводороды, циклические парафиновые углеводороды, циклические олефиновые углеводороды и их смеси и, в частности, насыщенные углеводороды.

В варианте осуществления исходное сырье по существу не содержит серу, металлы и другие известные яды катализаторов ароматизации и первоначально по существу не содержит оксигенаты и нитрогенаты. Если они присутствуют, такие яды могут быть удалены с использованием способов, известных специалистам в данной области техники. В некоторых вариантах осуществления поток питания может быть очищен сначала с использованием традиционной технологии гидроочистки, затем с использованием сорбентов для удаления остаточных ядов. Такая технология гидроочистки и сорбенты включены в способ очистки, описанный ниже.

В варианте осуществления оксигенат, нитрогенат или тот и другой могут быть введены в один или более потоков способа и/или компоненты в каталитической реакторной системе 100. Как использовано здесь, термин «оксигенат» относится к воде или любому химическому соединению, которое образует воду в условиях каталитической ароматизации, такому как кислород, кислородсодержащие соединения, пероксид водорода, спирты, кетоны, сложные эфиры, простые эфиры, диоксид углерода, альдегиды, карбоновые кислоты, лактоны, озон, монооксид углерода или их комбинации. В одном варианте осуществления в качестве оксигената используется вода и/или пар. В другом варианте осуществления в качестве оксигената может использоваться кислород, где такой кислород превращается в воду in situ в одном или более реакторов ароматизации в типичных условиях ароматизации или в одном или более слоев катализатора гидроочистки или сорбента в обычных условиях гидроочистки. Кроме того, оксигенатом может быть любое спиртсодержащее соединение. Отдельными примерами спиртсодержащих соединений являются метанол, этанол, пропанол, изопропанол, бутанол, трет-бутанол, пентанол, амиловый спирт, гексанол, циклогексанол, фенол или их комбинации.

Как использовано здесь, термин «нитрогенат» относится к аммиаку или любому химическому соединению, которое образует аммиак в условиях каталитической ароматизации, такому как азот, азотсодержащие соединения, алкиламины, ароматические амины, пиридины, пиридазины, пиримидины, пиразины, триазины, гетероциклические N-оксиды, пирролы, пиразолы, имидазолы, триазолы, нитрилы, амиды, мочевина, имиды, нитросоединения, нитрозосоединения или их комбинации. Хотя без желания быть связанным теорией, предполагается, что аммиак улучшает каталитическую активность таким же образом, как вода. Кроме того, все способы введения и контроля оксигенатов, описанные здесь, могут быть дополнительно или альтернативно применены к способам введения и контроля нитрогенатов.

Специалисты в данной области техники заметят, что любой из оксигенатов, нитрогенатов или их смесей, описанных здесь, могут быть использованы в отдельности, в комбинации или дополнительно объединенными с получением других подходящих оксигенатов или нитрогенатов. В некоторых вариантах осуществления оксигенат и нитрогенат могут содержаться в одном и том же бифункциональном соединении. Оксигенат и/или нитрогенат могут быть введены в любой подходящей физической фазе, такой как газ, жидкость или их комбинации. Оксигенат и/или нитрогенат могут быть введены в один или более потоков способа и/или компоненты любым средством, подходящим для их введения, например насосом, инжектором, разбрызгивателем, барботером или подобным. Оксигенат и/или нитрогенат могут вводиться как смесь с носителем. В некоторых вариантах осуществления носителем является водород, углеводород, азот, инертный газ или их смеси. В предпочтительном варианте осуществления носителем является водород.

Оксигенат и/или нитрогенат могут вводиться в различных местах в системе ароматизации, описанной здесь. Например, оксигенат и/или нитрогенат могут вводиться в один или более потоков способа в каталитической реакторной системе 100, в один или более компонентов оборудования или сосудов каталитической реакторной системы 100 или их комбинации. В одном варианте осуществления оксигенат и/или нитрогенат могут быть введены в одно или более мест в реакционной зоне, определенной реакторной системой 100, где реакционная зона содержит линии технологического потока, оборудование и/или сосуды, в которых реагенты подвергаются реакции ароматизации. В одном варианте осуществления оксигенат и/или нитрогенат вводятся между способом очистки 80 и первой печью 11 либо до введения сухого водородного рецикла 116, либо после введения сухого водородного рецикла 116, как показано на фигуре 1. Альтернативно, оксигенат и/или нитрогенат могут быть введены в способ очистки 80. Однако также предполагается, что оксигенат и/или нитрогенат могут вводиться в различных других местах в каталитическую реакторную систему 100. Например, оксигенат и/или нитрогенат могут вводиться в поток питания 101, объединенный поток питания 102, поток питания 107 первого реактора, выходящий поток 108 первого реактора, поток питания 109 второго реактора, выходящий поток 110 второго реактора, поток питания 111 третьего реактора, выходящий поток 112 третьего реактора, поток питания 113 четвертого реактора или их комбинации. Кроме того, оксигенат и/или нитрогенат могут быть введены в выходящий поток 114 четвертого реактора, водородный рецикл 115, сухой водородный рецикл 116, продукт риформинга 117, очищенный рецикл 119 или их комбинации. Кроме того, оксигенат и/или нитрогенат могут быть введены в любую комбинацию вышеуказанных потоков, непосредственно в любой из реакторов 10, 20, 30 или 40, непосредственно в печи 11, 21, 31, 41 или их комбинации. Аналогично оксигенат и/или нитрогенат могут быть введены непосредственно в любое другое оборудование способа или компонент каталитической реакторной системы 100, такой как насос, клапан, окно, тройник, коллектор и т.д. Наконец, можно вводить оксигенат и/или нитрогенат в любое оборудование способа или компонент вверх по потоку от каталитической реакторной системы 100, такое как емкость, насос, клапан, окно, тройник, коллектор и т.д., которые подают поток питания 101 в каталитическую реакторную систему.

Оксигенат и/или нитрогенат могут быть введены в способ ароматизации в любое время в период срока службы катализатора ароматизации. Как использовано здесь, термин «время» может относиться к моменту времени в период срока службы катализатора ароматизации, когда оксигенат и/или нитрогенат вводятся в катализатор. Например, оксигенат и/или нитрогенат могут быть введены в начале срока службы катализатора ароматизации, например когда или вскоре после того, как новая партия катализатора поступает на линию. Альтернативно, оксигенат и/или нитрогенат могут быть введены близко к или в конце срока службы катализатора. Конец срока службы катализатора может быть определен с использованием любого из способов, описанных здесь и известных в технике, таких как временной ресурс, такой как 1000 дней (24000 ч) на линии, или температурный ресурс, который превышает определенное значение, например 1000°F (537,8°C), который часто основан на технологических ограничениях, таких как реакторная металлургия. Кроме того, оксигенат и/или нитрогенат могут вводиться непрерывно во время срока службы катализатора, например от момента, когда катализатор поступает на линию, до момента, когда катализатор удаляется с линии. Наконец, оксигенат и/или нитрогенат могут вводиться в катализатор ароматизации в любой комбинации указанных моментов времени, таких как начало и конец срока службы катализатора, но не непрерывно.

Кроме того, оксигенат и/или нитрогенат могут вводиться в способ ароматизации любым подходящим типом. Как использовано здесь, термин «тип» может относиться к профилю введения оксигената и/или нитрогената, например, когда введение оксигената и/или нитрогената изменяется во времени. На фигурах 2А, 2В, 2С и 2D показаны четыре типа, которыми оксигенат и/или нитрогенат может быть введен в катализатор ароматизации. В частности, на фигуре 2А показан случай, когда оксигенат и/или нитрогенат вводится с постадийным увеличением постоянного уровня. Такое будет случаем, когда оксигенат и/или нитрогенат увеличивается от примерно 2 ч./млн по объему до примерно 10 ч./млн по объему во время срока службы. Стадией может быть увеличение или снижение уровней оксигената и/или нитрогената. На фигуре 2В показан случай, когда количество оксигената и/или нитрогената увеличивается при изменении стадии и затем при постоянной скорости (т.е. постоянном наклоне) во времени. Такое будет случаем, когда оксигенат и/или нитрогенат увеличивается от 0 до 2 ч./млн по объему в начальной точке, а затем при скорости 0,2 ч./млн по объему в день (24 ч). В таком варианте осуществления увеличение оксигената и/или нитрогената при постоянной скорости может предшествовать начальной стадии, как показано на фигуре 2В, или может не иметь начальной стадии (т.е. может начинаться при 0 ч./млн по объему). На фигуре 2С показан случай, когда количество оксигената и/или нитрогената снижается при постоянной скорости во времени. Такое будет случаем, когда оксигенат и/или нитрогенат снижаются при скорости 0,2 ч./млн по объему в день (24 ч). В таком варианте увеличение оксигената и/или нитрогената при постоянной скорости может предшествовать начальной стадии, как показано на фигуре 2С, или может не иметь начальной стадии так, когда желательно снизить уровни оксигената и/или нитрогената. На фигуре 2D показан случай, когда оксигенат и/или нитрогенат вводится как импульс. Такое будет случаем, когда оксигенат и/или нитрогенат увеличивается от примерно 2 ч./млн по объему до примерно 10 ч./млн по объему в течение двух дней (48 ч), а затем возвращается к 2 ч./млн по объему. Если желательно, оксигенат и/или нитрогенат могут водиться как множественные импульсы.

Хотя профили введения, представленные на фигурах 2А, 2В, 2С и 2D, показаны вблизи конца срока службы катализатора, указанные профили введения могут быть осуществлены в любой момент срока службы катализатора. В частности, профили введения, представленные на фигурах 2А, 2В, 2С и 2D, могут быть осуществлены в начале срока службы катализатора, сразу после начала срока службы катализатора, в любой момент во время срока службы или в конце срока службы катализатора. Кроме того, оксигенат и/или нитрогенат могут быть введены в любых комбинациях вышеуказанных типов введения, таких как два импульса с последующим увеличением количества оксигената и/или нитрогената с постоянной скоростью.

Введение оксигената и/или нитрогената в способ ароматизации может быть функцией любого из вышеуказанных местоположений, моментов времени и/или типов ведения. Например, единственным аргументом для введения оксигената и/или нитрогената в способ ароматизации может быть время, когда оксигенат и/или нитрогенат вводится в способ ароматизации, место, где оксигенат и/или нитрогенат вводится в способ ароматизации, или тип, каким оксигенат и/или нитрогенат вводится в способ ароматизации. Однако оксигенат и/или нитрогенат обычно вводится в способ ароматизации с использованием комбинации указанных аргументов. Например, оксигенат и/или нитрогенат может вводиться в комбинации моментов времени и местоположений независимо от типа, комбинации моментов времени и типов независимо от местоположений, или комбинации местоположений и типов независимо от времени. Альтернативно, время, место и тип могут все рассматриваться при введении оксигената и/или нитрогената в систему ароматизации.

В варианте осуществления введение оксигената и/или нитрогената в каталитическую реакторную систему 100, как описано здесь, действует с активацией катализатора ароматизации, когда такой катализатор может быть неактивным или показывать недостаточную активность при отсутствии введения оксигената. Например, некоторые типы катализаторов ароматизации, такие как платина на L-цеолите в качестве носителя, содержащие один или более галогенов, таких как F и/или Cl, могут быть неактивными или иметь неадекватную активность, когда поток питания реакторов, например 10, 20, 30, 40, по существу не содержит оксигенат, например содержит менее примерно 1 ч./млн об. суммарного оксигената и/или нитрогената, альтернативно, менее примерно 0,5 ч./млн об. суммарного оксигената и/или нитрогената в потоке водородного рецикла 115. Таким образом, в некоторых вариантах осуществления введение оксигената и/или нитрогената, как описано здесь, может служить для активации и поддержания таких получаемых катализаторов при требуемых скоростях конверсии реагентов в ароматические соединения, а также других преимуществ, таких как улучшенные характеристики загрязнения и рабочий срок службы катализатора, как описано здесь. Таким образом, каталитическая активность или активация может регулироваться введением или удалением оксигената и/или нитрогената. В дополнительном оборудовании нитрогенат может быть аналогично введен в каталитическую реакторную систему 100 и действовать с активацией катализатора ароматизации, когда такой катализатор может быть в других случаях неактивным или показывать недостаточную активность при отсутствии введения нитрогената.

В варианте осуществления введение оксигената и/или нитрогената увеличивает срок службы катализатора. Как использовано здесь, термин «срок службы» может относиться ко времени от момента, когда катализатор ароматизации размещается для эксплуатации, до того момента, когда один или более параметров указывают на то, что катализатор ароматизации должен быть выведен из эксплуатации (например, при достижении максимальной или предельной Teq). Хотя время, место и тип введения оксигената и/или нитрогената могут влиять на срок службы катализатора ароматизации, в вариантах осуществления введение оксигената и/или нитрогената может увеличить срок службы катализатора на, по меньшей мере, примерно 5%, по меньшей мере, примерно 15%, или, по меньшей мере, примерно 25%. В других вариантах осуществления введение оксигената и/или нитрогената может увеличить срок службы катализатора, по меньшей мере, на примерно 50 дней (1200 ч), по меньшей мере, на примерно 150 дней (3600 ч), или, по меньшей мере, на примерно 250 дней (6000 ч).

В варианте осуществления введение оксигената и/или нитрогената увеличивает селективность и/или производительность катализатора ароматизации. Как использовано здесь, термин «селективность» может относиться к доле ароматических продуктов, производимых катализатором ароматизации, для данной системы реагентов. Как использовано здесь, термин «производительность» может относиться к количеству ароматических продуктов, производимых катализатором ароматизации, на единицу потока питания и в единицу времени. Когда оксигенат и/или нитрогенат вводится в катализатор ароматизации, может быть получено увеличенное количество одного или более ароматических соединений. В частности, введение оксигената и/или нитрогената в катализатор ароматизации может увеличить количество ароматических соединений в выходящем потоке, по меньшей мере, на примерно 20%, по меньшей мере, на примерно 10%, по меньшей мере, на примерно 5%, или, по меньшей мере, на примерно 1% по сравнению с уровнями до введения. Кроме того, введение оксигената и/или нитрогената в катализатор ароматизации может увеличить селективность катализатора к желаемым ароматическим соединениям, таким как бензол. В варианте осуществления введение оксигената и/или нитрогената в катализатор ароматизации может увеличить селективность катализатора к желаемым ароматическим соединениям, по меньшей мере, на примерно 20%, по меньшей мере, на примерно 10%, по меньшей мере, на примерно 5%, или, по меньшей мере, на примерно 1% по сравнению с уровнями до введения. В отдельном примере производство бензола может быть увеличено от пр