Способ получения полиолефинов

Иллюстрации

Показать всеИзобретение относится к производству полиолефина. Описан способ изготовления полиолефиновой композиции. Способ осуществляют путем взаимодействия одного или большего количества олефиновых мономеров в одиночном реакторе. Реактор содержит бикомпонентную каталитическую систему и агент передачи цепи. Способ включает стадию изменения концентрации агента передачи цепи, присутствующего в реакторе, для регулирования ВМ и НМ фракций полиолефиновой композиции. При этом регулируют по меньшей мере одно условие в реакторе для достижения изменения в распределении по молекулярной массе. Изменение в распределении вызывает обратное направление показателя текучести расплава полимера и изменение во втором направлении. Технический результат - уменьшение показателя текучести расплава с уменьшением концентрации агента передачи цепи. 2 н. и 20 з.п. ф-лы, 6 ил., 2 табл., 2 пр.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ К РОДСТВЕННЫМ ЗАЯВКАМ

Настоящая формула изобретения является преимуществом приоритетной заявки №61/003,792, поданной 20 ноября 2007 года, раскрытие которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству полиолефина, и более предпочтительно, изобретение относится к регулированию свойств продукта в течение процесса полимеризации полиолефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Термин "бимодальная " или "мультимодальная" по отношению к полиолефиновым смолам обычно означает, что смола обладает, по меньшей мере, двумя отличными друг от друга интервалами молекулярной массы, которые могут придавать желательные свойства продукту в широком спектре. В основном бимодальные смолы изготавливались в двух отдельных реакторах, соединенных последовательно, в частности, продукт, обладающий первой молекулярной массы, перемещали непосредственно из первой реакционной зоны, в которой его изготавливали, и вводили во вторую реакционную зону, обычно обеспечивающую различные условия полимеризации для изготовления полимерной композиции. Двухстадийные процессы трудно контролировать, и что, возможно, более важно, они имеют финансовый недостаток. Кроме того, зачастую полимерные продукты не смешиваются однородно в том отношении, что, по меньшей мере, некоторые частицы полностью относятся к одному виду или другому. По этой причине желательно найти способы изготовления однородных бимодальных полиолефинов в одном-единственном реакторе.

В качестве альтернативы, один подход к изготовлению бимодальных полиолефиновых композиций в одиночном реакторе заключается в применении смешанной каталитической системы, в которой один каталитический компонент дает в основном низкомолекулярный (НМ) продукт, а другой каталитический компонент приводит к образованию в основном высокомолекулярного (ВМ) продукта. Например, для сополимеризации полимеров, обладающих двумя средними молекулярными массами, часто применяются бимодальные катализаторы при использовании единой каталитической системы.

При включении и одного и другого таких каталитических компонентов в единую каталитическую систему может быть получен бимодальный продукт. Компоненты с отличными молекулярными массами в полимере смешиваются на молекулярном уровне, что дает полимерный продукт, который относительно не содержит гели по сравнению с аналогичными продуктами, изготовленными при осуществлении процессов в многоступенчатом реакторе или реакторе последовательного включения или при смешивании двух отдельных унимодальных смол.

Регулирование соотношения компонентов в бимодальном полимерном продукте или композиции представляет значительный промышленный интерес. Физико-химические характеристики бимодальных смол зачастую чувствительны к распределению компонентов. Так, например, при производстве высокомолекулярной пленки высокой плотности для достижения желательной технической характеристики может потребоваться регулирование распределения компонентов с точностью до примерно 2% от заданной величины.

Массовая доля или "распределение" ВМ и НМ компонентов в общем полимерном продукте в значительной степени находится под влиянием относительного количества каждого типа катализатора в каталитической системе. Хотя теоретически каталитическая система, содержащая подходящие количества каждого катализатора, может быть синтезирована и использована для получения желаемого распределения в определенном случае, использование подобной системы на практике было бы затруднительным, т.к. относительные производительности каталитических компонентов могут изменяться в зависимости от изменений в реакторе условий или уровней ядов.

Методика изменения характеристик текучести бимодальной смолы заключается в изменении распределения компонентов в смоле или массовой доли ВМ компонента в продукте. При изменении относительных количеств ВМ и НМ компонентов в смоле также могут изменяться характеристики текучести. К сожалению, в некоторых случаях изменение распределения влияет более, чем на одну переменную. В некоторых продуктах изменение распределения ВМ компонента на несколько процентов может значительно влиять как на индекс текучести смолы, так и на показатель текучести расплава (ПТР).

ПТР представляет собой соотношение двух разных измерений индекса текучести расплава и используется для определения снижения вязкости полимера при сдвиге. Как хорошо известно, измерения индекса текучести расплава отображают скорость экструзии термопластов через отверстие головки экструдера при заданной температуре и нагрузке и зачастую используются как средства определения молекулярной массы всего полимера.

Как правило, в известном уровне техники полагают, что понижение концентрации водорода в течение полимеризации при использовании бимодальной каталитической системы будет увеличивать ПТР продукта за счет увеличения неравномерного распределения ВМ и НМ компонентов в продукте.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение широко относится к различным системам и способам получения и/или регулирования свойств полиолефинового продукта.

Способ изготовления полиолефиновой композиции в соответствии с одним вариантом изобретения заключается во взаимодействии одного или большего количества мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; выполнении полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава; при этом первый каталитический компонент приводит в образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера; изменении концентрации агента передачи цепи, присутствующего в реакторе, с целью сдвига пиков ВМ и ИМ фракций полимера в одном и том же направлении, при этом изменение концентрации агента передачи цепи также вызывает изменение показателя текучести расплава в первом направлении; и регулировании, по меньшей мере, одного условия в реакторе для достижения распределения молекулярных масс, причем изменение показателя текучести расплава меняет направление.

Способ изготовления полиолефиновой композиции в соответствии с другим вариантом изобретения заключается во взаимодействии одного или большего количества мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; и выполнении полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера; при этом понижение концентрации водорода, присутствующего в реакторе, при поддержании приблизительно постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Способ изготовления полиэтиленовой композиции, подходящей для формования раздувом, в соответствии с другим вариантом изобретения заключается во взаимодействии по меньшей мере этилена в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на водород; реактор характеризуется концентрацией водорода; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; и выполнении полимеризации этилена с получением полиэтилена, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полиэтилена, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полиэтилена; при этом понижение концентрации водорода, присутствующего в реакторе, при поддержании приблизительно постоянного индекса текучести вызывает уменьшению показателя текучести расплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

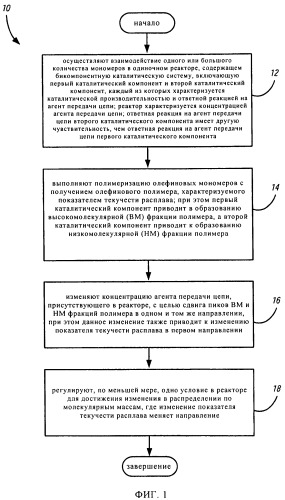

На фиг.1 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

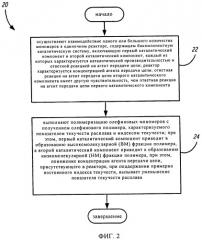

На фиг.2 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

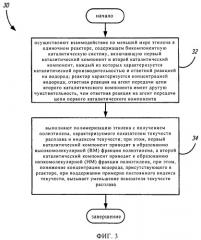

На фиг.3 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

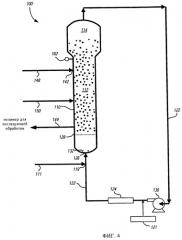

На фиг.4 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для газофазной полимеризации.

На фиг.5 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для газофазной полимеризации.

На фиг.6 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для жидкофазной полимеризации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Перед тем как настоящие соединения, компоненты, композиции и/или способы раскрываются и описываются, необходимо понимать, что, если не указано иное, то изобретение не ограничивается конкретными соединениями, компонентами, композициями, действующими веществами, условиями реакции, лигандами, металлоценовыми структурами или т.п., соответственно они могут варьироваться за исключением особо указанных случаев. Также необходимо понимать, что терминология, используемая в настоящем описании, представлена с целью описания только конкретных вариантов изобретения и не предназначена для ограничения объема притязаний.

Также следует обратить внимание на то, что в описании и предложенной формуле изобретения формы единственного числа включают множественные значения за исключением особо указанных случаев. Таким образом, ссылка на "уходящую группу", как и составляющая, "замещенная уходящей группой", включают более одной уходящей группы, так что составляющая может быть замещена двумя или большим числом таких групп. Аналогично, ссылка на "атом галогена", как и составляющая, "замещенная атомом галогена", включают более одного атома галогена, так что составляющая может быть замещена двумя или большим числом атомов галогена, ссылка на "заместитель" включает один или несколько заместителей, ссылка на "лиганд" включает один или несколько лигандов и т.п. Последующее описание составлено с целью иллюстрации общих принципов настоящего изобретения и не направлено на ограничение указанной в описании идеи изобретения. Дополнительно, частные признаки, охарактеризованные в настоящем описании, могут быть использованы в комбинации с другими признаками в различных возможных их сочетаниях и преобразованиях.

В контексте настоящего описания все ссылки на Периодическую таблицу элементов и ее группы относятся к Новой схеме нумераций, опубликованной в кратком химическом словаре «HAWLEY'S CONDENSED CHEMICAL DICTIONARY, тринадцатое издание, John Wiley & Sons, Inc., (1997)» (воспроизведена в словаре с правом доступа IUPAC), если не указано иное.

Настоящее изобретение широко относится к различным системам и способам регулирования свойств многокомпонентного полиолефинового продукта.

Общий способ 10 изготовления полиолефина может быть описан, например, со ссылкой на фиг.1, на которой, на этапе 12, осуществляют взаимодействие одного или большего количества олефиновых мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 14 выполняют полимеризацию олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера. На этапе 16 изменяют концентрацию агента передачи цепи, присутствующего в реакторе, с целью сдвига пиков ВМ и НМ фракций полимера в одном и том же направлении, при этом изменение концентрации агента передачи цепи также вызывает изменение показателя текучести расплава в первом направлении. На этапе 18 регулируют, по меньшей мере, одно условие в реакторе для достижения распределения молекулярных масс, где изменение показателя текучести расплава меняет направление.

Общий способ 20 для изготовления полиолефина может быть описан, например, со ссылкой на фиг.2, на которой, на этапе 22, осуществляют взаимодействие одного или большего количества олефиновых мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 24 выполняют полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент проводит в образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера. При этом понижение концентрации агента передачи цепи, присутствующего в реакторе, при поддержании постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Общий способ 30 для изготовления полиэтилена, пригодного для формования с раздувом, может быть описан, например, со ссылкой на фиг.3, на которой, на этапе 32, осуществляют взаимодействие по меньшей мере этилена в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на водород; реактор характеризуется концентрацией водорода; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 34 выполняют полимеризации этилена с получением полиэтилена, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полиэтилена, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полиэтилена. При этом понижение концентрации водорода, присутствующего в реакторе, при поддержании постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Дополнительные особенности изготовления полиолефинов, включая особые устройства, описываются ниже, при этом каждая из нижеописанных особенностей особым образом рассматривается в различной комбинации с такими и другими общими предпочтительными подходами, охарактеризованными в настоящем описании.

Между тем настоящее изобретение применимо к газофазному производству полиолефина, общие понятия и идеи в настоящем описании также применимы для многих типов процессов, включая, но не ограничиваясь только ими, газофазный, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза, и каталитических реакторных установок - газ/жидкость/твердая фаза, включая полимеризационные каталитические реакторные установки; установок производства периодической загрузки - газофазную, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза и т.д.

Как для удобства понимания читателем, так и для представления различных вариантов настоящего изобретения по смыслу значительная часть нижеследующего описания должна быть представлена терминами промышленной, газофазной системы производства полиэтилена. Следует учитывать то, что это демонстрируется только путем представления неограничивающих примеров.

Использование способов и систем, как описано в настоящем описании, приводит к надежному, используемому в промышленном масштабе и экономически выгодному непрерывному производству полиолефина. Более того, использование методики, представленной в настоящем описании, приводит к образованию полимеров с недоступными до настоящего момента физическими свойствами.

Способы, охарактеризованные в настоящем описании, могут быть применимы для любого реакционного процесса, включая полимеризационный процесс в растворе, в суспензии и под высоким давлением. В одном объекте изобретения производят полимеры, пригодные для формования раздувом, с недоступными до настоящего момента физическими свойствами.

Процесс полимеризации

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов полимеры могут быть изготовлены с помощью разнообразных процессов, включая, но не ограничиваясь только ими, газофазный, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза, и реакторных установок газ/жидкость/твердая фаза, включая полимеризационные реакторные установки; систем массообмена - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза; систем смешения - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза; систем нагрева или охлаждения - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза и систем сушки - газ/твердая фаза, газ/твердая фаза/жидкая фаза и т.д.

Полимеризационные реакторные установки с псевдоожиженным слоем

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов реактор может составлять часть полимеризационной реакторной установки с псевдоожиженным слоем. Реакции газофазной полимеризации могут осуществляться в полимеризационных реакторах с псевдоожженным слоем и могут образовываться в реакторах с мешалкой или реакторах лопастного типа (напр., в установках с перемешанным слоем), которые включают твердую фазу в газовой среде. Несмотря на то что дальнейшее обсуждение будет описывать системы с псевдоожиженным слоем, в которых настоящее изобретение было признано предпочтительным и особенно эффективным, следует понимать, что общие понятия, относящиеся к использованию добавок непрерывности процесса, включающих очищающий материал, которые рассматриваются как относящиеся к предпочтительным системам с псевдоожиженным слоем, также могут быть применимы и к реакторным установкам с мешалкой или лопастного типа.

Псевдоожиженный слой обычно может включать слой частиц, в котором нарушается статическое трение между частицами. В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов система с псевдоожиженным слоем может представлять собой открытую систему с псевдоожиженным слоем или закрытую систему с псевдоожиженным слоем. Открытая система с псевдоожиженным слоем может включать одну или более жидкостей и один или более типов псевдоожиженных твердых частиц и имеет одну или более поверхностей псевдоожиженного слоя, которые подвергаются воздействию открытой нерегулируемой атмосферы. Например, открытая система с псевдоожиженным слоем может представлять собой открытый резервуар, такой как резервуар без крышки или открытый резервуар реактора периодического действия или параллельного реактора периодического действия (например, камеру микротитратора). В качестве альтернативы, система с псевдоожиженным слоем может представлять собой закрытую систему с псевдоожиженным слоем. Закрытая система с псевдоожиженным слоем может включать одну или более жидкостей и один или более типов псевдоожиженных частиц, которые, как правило, ограничены барьером таким образом, что стесняется движение жидкости и частиц. Например, закрытая система с псевдоожиженным слоем может включать трубопровод (например, для переноса частиц); рециркуляционную систему с псевдоожиженным слоем, такую как полимеризационная реакторная установка с псевдоожиженным слоем из фиг.4; любая из них может быть связана с различными бытовыми, рыночными и/или промышленными областями применения.

Закрытая система с псевдоожиженным слоем может находиться в гидравлическом соединении с открытой системой с псевдоожиженным слоем. Гидравлическое соединение между закрытой системой с псевдоожиженным слоем и открытой системой с псевдоожиженным слоем может быть перекрыто, например, с помощью одного или более клапанов. Такие перекрывные клапаны могут быть настроены с целью обеспечения одностороннего направления потока жидкости, например такие, как, клапан, сбрасывающий давление, или запорный клапан. В большинстве случаев система с псевдоожиженным слоем (как открытая, так и закрытая) может быть ограничена искусственными (например, созданными руками человека) границами, включающими один или более барьеров. Один или более барьеров, образующих искусственные границы, как правило, могут быть изготовлены из натуральных или синтетических материалов. Также в большинстве случаев система с псевдоожиженным слоем (как открытая, так и закрытая) может представлять собой систему потока, такую как система непрерывного потока или система полунепрерывного потока (например, прерывистого потока), периодическую систему или полупериодическую систему (иногда также называемую как полунепрерывная система). Во многих случаях системы с псевдоожиженным слоем, представляющие собой системы потока, являются закрытыми системами с псевдоожиженным слоем.

Псевдоожиженый слой, в предпочтительных вариантах изобретения, обычно формируется при помощи потока газообразной среды в направлении, противоположном ускорению силы тяжести. Сопротивление трению газа на твердых частицах ослабляет интенсивность ускорения силы тяжести и приостанавливает частицы в псевдоожиженном состоянии, называемом псевдоожиженным слоем. Для поддержания устойчивого псевдоожиженного слоя поверхностная скорость потока газа через слой должна превышать минимальную скорость потока, необходимого для псевдоожижения. Увеличение скорости потока псевдоожижающего газа увеличивает величину перемещения частиц в слое и может повлечь за собой благоприятное или неблагоприятное беспорядочное смешение частиц. Уменьшение скорости потока приводит к снижению сопротивления трению частиц, что, в конечном счете, приводит к разрушению слоя. Псевдоожиженные слои, сформированные при помощи газов, текущих в направлениях, отличных от вертикального, включают частицы, текущие горизонтально по трубопроводу, и частицы, текущие по направлению вниз, например, по вертикальному каналу, и т.п.

Псевдоожиженный слой также может формироваться виброуплотнением или, в других случаях, встряхиванием частиц. Вирбоуплотнение или встряхивание задерживают частицы в псевдоожиженном слое.

В самых общих чертах общепринятый процесс полимеризации с псевдоожиженным слоем для изготовления смол и других типов полимеров осуществляется путем непрерывного пропускания газообразного потока, содержащего один или более мономеров, через реактор с псевдоожиженным слоем при поддержании реакционных условий и в присутствии катализатора со скоростью, достаточной для поддержания твердых частиц во взвешенном состоянии. Непрерывный цикл используется в случае, если периодический поток газа, известный еще как рециркуляционный поток или псевдоожижающая среда, нагревается в реакторе за счет тепла, выделяемого реакцией полимеризации. Горячий газообразный поток, также содержащий непрореагировавшие газообразные мономеры, непрерывно отводится из реактора, сжимается, охлаждается и возвращается обратно в реактор. Продукт удаляется из реактора, а с целью замены полимеризованного мономера в систему, например в рециркуляционный поток или реактор, добавляется свежий мономер. Смотри, например, патенты US 4543399, US 4588790, US 5028670, US 5317036, US 5352749, US 5405922, US 5436304, US 5453471, US 5462999, US 5616661, US 5668228 и US 6689847, которые в полном объеме включены в настоящее описание в качестве ссылок. Основная общепринятая система с псевдоожиженным слоем демонстрируется на фиг.4. Емкость реактора 110 (также упоминаемая в настоящем описании как "реактор") включает реакционную зону 112 и зону снижения скорости 114. Кроме того, на фиг.4 показана схема реактора, включающего, как правило, цилиндрическую область, расположенную ниже расширенной секции, также могут быть использованы альтернативные схемы, такие как схема реактора, включающая полностью или частично конусный реактор. В такой схеме псевдоожиженный слой может размещаться внутри конусной реакционной зоны, но ниже области большей площади поперечного сечения, которая служит в качестве зоны снижения скорости более общепринятой схемы реактора, показанного на фиг.4.

Реакционная зона 112 включает слой растущих полимерных частиц, образованных полимерных частиц и незначительное количество катализатора, полностью псевдоожиженных непрерывным потоком полимеризующихся и модифицирующих газообразных компонентов, включая инертные компоненты, в форме свежего сырья и рециркулирующей жидкости через реакционную зону. Для поддержания устойчивого псевдоожиженного слоя поверхностная скорость газа через слой должна превышать минимальную скорость потока, требуемую для псевдоожижения, которая для полимеров обычно составляет от приблизительно 0,2 до приблизительно 0,5 фут/сек. Предпочтительно, поверхностная скорость газа составляет, по меньшей мере, 0,2 фут/сек от вышеупомянутой минимальной скорости потока для псевдоожижения или от приблизительно от 0,4 до приблизительно 0,7 фут/сек. Обычно поверхностная скорость газа не будет превышать 5,0 фут/сек и, как правило, составляет не более приблизительно 2,8 фут/сек.

При запуске реактора, как правило, перед тем как вводится газовый поток, загружается слой твердых полимерных частиц. Когда вводится каталитический исходный материал, такие частицы помогают предотвратить образование локализованных "горячих точек". Частицы могут быть точно такими же, как образованные впоследствии частицы полимера, или отличными. В тех случаях когда частицы отличны, они предпочтительно удаляются из требуемых вновь образованных полимерных частиц в качестве первого продукта. В конечном счете псевдоожиженный слой, содержащий требуемые полимерные частицы, заменяется новым слоем.

Псевдоожижение достигается за счет высокой скорости рециркулирующей жидкости в слое или через слой, как правило, порядка в 50 раз выше скорости потока исходного материала или свежей жидкости. Такая высокая скорость рециркуляции обеспечивает нужную поверхностную скорость газа, необходимую для поддержания псевдоожиженного слоя. Псевдоожиженный слой имеет общий внешний вид плотной массы отдельно движущихся частиц, которая создана перколяцией газа через слой. Перепад давлений в слое является равным или слегка большим, чем масса слоя, деленная на площадь поперечного сечения.

Вновь обратимся к фиг.4, свежие жидкости могут быть введены в точке 119 через трубопровод подачи 111 и рециркуляционный трубопровод 122. Состав рециркуляционного потока, как правило, измеряется с помощью газового анализатора 121, и состав и количество свежего потока затем регулируются соответственно с целью поддержания по существу стабильного состояния состава, находящегося внутри реакционной зоны. Газовый анализатор 121 может размещаться с целью получения газа из точки, расположенной между зоной снижения скорости 114 и теплообменником 124, предпочтительно между компрессором 130 и теплообменником 124.

Для обеспечения полного псевдоожижения рециркуляционный поток и там, где требуется по меньшей мере часть свежего потока, могут быть возвращены в реактор по рециркуляционному трубопроводу 122, например, через впускное отверстие 126, расположенное ниже слоя. Предпочтительно, предусмотрена газораспределительная плита 128, расположенная выше точки возврата, для формирования при псевдоожижении равномерного слоя, а также для удерживания твердых частиц перед запуском или при остановке системы. Поток, направленный вверх и проходящий через и вне слоя, помогает удалить тепло реакции, вызванное экзотермической реакцией полимеризации.

Часть газообразного потока, текущего через псевдоожиженный слой, который не реагирует в слое, становится рециркуляционным потоком, который уходит из реакционной зоны 112 и переходит в зону снижения скорости 114, расположенную выше слоя, где большая часть унесенных частиц возвращается на слой, тем самым уменьшая примеси твердых частиц в рециркуляционном потоке.

Рециркуляционный поток затем сжимается в компрессоре 130 и пропускается через теплообменник 124, в котором тепло реакции отводится из рециркуляционного потока перед тем, как он возвращается в слой. Следует заметить, что теплообменник 124 может также располагаться перед компрессором 130. Наглядный теплообменник 124 состоит из корпуса и трубок с рециркулируемым газом, перемещающимся по трубкам.

Рециркуляционный поток, выходящий из зоны теплообмена, затем возвращается обратно в реактор, в его донную часть 126, и оттуда через газораспределительную тарелку 128 к псевдоожиженному слою. На пуске в реактор устанавливается дефлектор потока жидкости 132 для предотвращения оседания в сплошную массу содержащихся полимерных частиц, образовавшихся в результате осаждения и агломерирования, и для удерживания захваченных частиц или перезахвата каких-либо частиц или жидкостей, которые могут оседать или попадать незахваченными.

В данном варианте полимерный продукт выгружается по трубопроводу 144. Несмотря на то, что не показано, желательно отделять какую-либо жидкость из продукта и возвращать ее обратно в емкость реактора 110.

В соответствии с вариантом настоящего изобретения катализатор полимеризации вводится в реактор в твердой или жидкой форме в точке 142 через трубопровод 148. В случае если следует добавить один или более сокатализаторов, как это часто случается, один или более сокатализаторов могут вводиться в реакционную зону по отдельности, где они будут вступать в реакцию с катализатором с образованием каталитически активного реакционного продукта и/или воздействовать на протекание реакции в системе реактора. Однако катализатор и сокатализатор(ы) могут быть смешаны до их введения в реакционную зону.

Добавки непрерывности процесса могут быть добавлены прямо в систему реактора 100 с помощью соответствующего механизма, такого как трубопровод подачи 148 или другой трубопровод подачи 150.

Реактор, представленный на фиг.4, предпочтительно используется для производства полиолефинов, таких как полиэтилен, полипропилен и т.п. Условия процесса, сырье, катализаторы и т.п. для производства различных полиолефинов и других продуктов реакции встречаются в ссылках, включенных в настоящее описание. В целом наглядные условия процесса реакции полимеризации перечислены ниже для представления общих методологических принципов.

Так, например, внутренний диаметр ректора составляет, по меньшей мере, примерно 2 фута и, как правило, более 10 футов и может превышать 15 или 17 футов.

Давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 100 фунтов/кв. дюйм (690 кПа) до примерно 600 фунтов/кв. дюйм (4138 кПа), предпочтительно в интервале от примерно 200 фунтов/кв. дюйм (1379 кПа) до примерно 400 фунтов/кв. дюйм (2759 кПа), более предпочтительно в интервале от примерно 250 фунтов/кв. дюйм (1724 кПа) до примерно 350 фунтов/кв. дюйм (2414 кПа).

Температуру в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 30°С до примерно 120°С. В одном подходе температура в реакторе составляет менее, чем на 40°С, 30°С, более предпочтительно менее, чем на примерно 20°С и еще более предпочтительно менее, чем на 15°С ниже температуры плавления изготавливаемого полиолефина. Процесс протекает при еще более высокой температуре, например менее, чем на примерно 10°С или 5°С ниже температуры плавления изготавливаемого полиолефина. Например, полиэтилен имеет температуру плавления в интервале от примерно 125°С до 130°С.

Общая температура в ходе газофазного процесса варьируется от примерно 30°С до примерно 125°С. В одном подходе температура в точке самой высокой температуры в системе реактора составляет менее, чем примерно на 30°С, более предпочтительно менее, чем на примерно 20°С и еще более предпочтительно менее, чем на 15°С ниже температуры плавления изготавливаемого полиолефина. В системе, такой как показана на фиг.4, точка самой высокой температуры, как правило, является точкой на выходе из компрессора 130.

Другие предлагаемые газофазные процессы включают последовательные или многостадийные полимеризационные процессы. Также газофазные процессы, предлагаемые заявителем, включают охарактеризованные в US 5627242, US 5665818 и US 5677375 и в европейских публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-0634421, которые в полном объеме включены в настоящее описание посредством ссылок.

В любом из вариантов, описанных в настоящем описании, газофазный процесс может применяться в упрощенной форме, где инертная способная конденсироваться жидкость вводится в процесс для увеличения охлаждающей способности системы реактора. Такие инертные способные конденсироваться жидкости упоминаются как индуцированные конденсирующие агенты или ИКА. Для преставления дополнительных особенностей упрощенной формы процесса см. US 5342749 и US 5436304, которые в полном объеме включены в настоящее описание посредством ссылок.

Реактор, используемый в вариантах настоящего изобретения, может производить от более 500 фунтов полимера в час (227 кг/ч) до примерно 300000 фунтов/ч (90900 кг/ч) или более, предпочтительно более 1000 фунтов/ч (455 кг/ч), более предпочтительно более 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно более 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее более 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно более 50000 фунтов/ч (22700 кг/ч) и наиболее предпочтительно от более 65000 фунтов/ч (29000 кг/ч) до более 100000 фунтов/ч (45500 кг/ч).

На фиг.5 показана другая наглядная полимеризационная реакторная установка с псевдо