Композитный материал на основе винилароматических полимеров, имеющих улучшенные теплоизоляционные свойства, и способ их получения

Иллюстрации

Показать всеИзобретение относится к вспениваемым гранулированным композитным материалам на основе винилароматических полимеров, имеющих улучшенные теплоизоляционные свойства, и к способу их получения (варианты). Композитный материал имеет плотность, меньшую чем 40 г/л, с содержанием закрытых пор, по меньшей мере, 60%. Кроме того, он характеризуется наличием гетерофазных участков, состоящих из материалов, неполностью смешиваемых с полимерной матрицей, и/или полостей, вкрапленных внутри полимерной матрицы. Причем указанные полости являются полостями газа и/или жидкости, состоящими в основном из вспенивающей системы, а внутри указанных гетерофазных участков неоднородно распределен графитовый материал со степенью графитизации, рассчитанной посредством формулы Майера-Меринга, по меньшей мере, равной 0,2. При этом полимерной матрицей является теплопластический синтетический полимер, содержащий, по меньшей мере, 60% по весу матрицы относительно суммарного веса полимера, полученного из винилароматического мономера. Грануляты по изобретению позволяют получить вспененные изделия с низкой плотностью, обладающие высокой теплоизоляционной способностью при минимальной толщине панели и со стоимостью, сравнимой с имеющимися в продаже продуктами. При этом вспенные изделия удовлетворяют техническим требованиям самозатухания В2 теста согласно инструкции DIN 4102 часть 2 с уменьшенным применением самозатухающих наполнителей. 10 н. и 23 з.п. ф-лы, 11 ил., 6 табл., 39 пр.

Реферат

Настоящее изобретение относится к композитным материалам на основе винилароматических полимеров, имеющих улучшенные теплоизоляционные свойства, и к способу их получения.

Более конкретно, настоящее изобретение относится к гранулам или гранулятам композитных материалов на основе винилароматических полимеров, способных образовывать вспененные изделия, имеющие улучшенные теплоизоляционные свойства, способу получения упомянутых композитных материалов и их применению и к вспененным изделиям, полученным в результате упомянутого применения. Улучшенные теплоизоляционные свойства позволяют значительно снизить плотность вспененного материала или его толщину без снижения суммарной величины термического сопротивления. Кроме того, вспениваемые композитные материалы, обработанные согласно способам, описанным в настоящем изобретении, имеют равные или лучшие технологические характеристики и повышенную способность блокировать пропускание инфракрасного излучения по сравнение с аналогичными известными вспененными материалами, содержащими равное количество агента, поглощающего инфракрасное излучение. Стандартным применением вспененных материалов согласно настоящему изобретению является термическая изоляция бытовых приборов и промышленного оборудования, герметизация и термическая изоляция зданий.

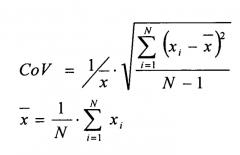

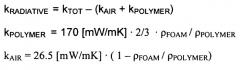

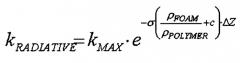

Теплопроводность вспененного материала определяется четырьмя факторами, а именно теплопроводностью газа, теплопроводностью полимера, конвекцией газа и электромагнитным излучением в инфракрасной области.

Теплопроводность газа делает наибольший вклад, но, обычно, ее сложно контролировать. В действительности, в большинстве вспененных материалов, содержащих полиуретан, воздух со временем замещает захваченное вспенивающее вещество, таким образом, увеличивая их теплопроводность (смотри, например, международную патентную заявку WO 91/12289).

Вклад электромагнитного излучения можно уменьшить увеличением рассеивания или поглощения падающих электромагнитных волн.

Большинство органических материалов имеют узкие пики поглощения и, следовательно, они не подходят для того, чтобы существенного интерферировать с характерным инфракрасным спектром, обычно обнаруживаемым при применениях, который, наоборот, имеет широкую полосу. Тонкие слои металлов обычно отражают электромагнитное излучение, тогда как материалы, имеющие высокий показатель преломления, такие как диоксид титана или сульфат бария, способствуют рассеянию инфракрасного излучения (смотри, например, патент США 5312678).

Давно известно применение сажи в качестве фильтра или наполнителя или также в качестве зародыша кристаллизации (смотри, например, Chem. Abstr., 1987, "Carbon black containing polystyrene beads"). Сажа существует в различных формах в зависимости от исходных материалов и способа производства (смотри, например, Kirk Othmer, Encyclopaedia of Chemical Technology, John Wiley and Sons, fourth edition, vol. 4, страницы 1037-1074). Среди различных типов сажи наиболее важными являются сажа после сжигания нефти ("нефтяная сажа"), сажа после сгорания газа, сажа из ацетилена, ламповая сажа, "газовая канальная сажа", "термическая сажа" и электропроводная сажа.

Данные сажи имеют диаметры в диапазоне от приблизительно 10 до 1000 нм и очень различные удельные поверхности (от 10 до 2000 м2/г), в зависимости от способа получения. Данные различия являются причиной различных задерживающих инфракрасные волны способностей, однако результаты, полученные различными авторами, не согласуются (смотри, например, WO 90/06339, WO 94/13721 и WO 04/087798).

Известно, что графит можно также эффективно применять в качестве черного тела (как описано, например, в JP 63/183941, WO 04/022636, WO 96/34039). Однако его применение в качестве ослабляющего инфракрасное излучение агента в полимерных пенах является более современным.

В патенте GB 1006926 описывают композиции, содержащие материалы, такие как металлы, Fe2O3 и графит, которые обладают большой способностью поглощать энергию, исходящую из электромагнитного поля. В патенте GB 1048865 утверждают, что многие наполнители, в частности органические и неорганические наполнители, являются непрозрачными для инфракрасного излучения. Как результат, пенополистирол, заполненный данными веществами, обладает не только меньшей плотностью, но также лучшей теплоизоляционной способностью по сравнению с незаполненными пенополистиролами. Графит является одним из упоминаемых наполнителей.

Патентная заявка JP 63-183941 является одной из первых заявок, в которой предложено применение различных наполнителей, принимающих активное участие в задержке инфракрасных лучей с длинной волны в диапазоне от 6 до 14 микрон, таким образом, получая теплоизоляционные термопластичные смолы, способные надолго сохранять низкую теплопроводность. Среди всех наполнителей графит является предпочтительным материалом.

В патенте DE 9305431U описывают способ получения вспененных формованных изделий, имеющих плотность, меньшую чем 20 г/л и сниженную теплопроводность. Данный результат достигается введением в жесткий пенополистирол непрозрачного для ИК-излучения вещества, такого как графит и сажа.

В международной патентной заявке WO 96/34039 описывают мелкопористые пены, содержащие ослабляющий инфракрасное излучение агент, и способ их применения. Ослабляющий инфракрасное излучение агент является углем или графитом, выбранным так, чтобы иметь хорошее распределение в полимерной матрице.

В международной патентной заявке WO 98/51735 описывают вспениваемые полистирольные частицы, содержащие 0,05-25% по весу частиц синтетического или природного графита, однородно распределенного в полистирольной матрице. Предпочтительно графит имеет средний диаметр, равный 1-50 микронам, объемную плотность в диапазоне от 100 до 500 г/л и площадь поверхности в диапазоне от 5 до 20 м2/г.

В международной патентной заявке WO 00/43442 описывают вспениваемые полистирольные композиции, содержащие вплоть до 6% частиц алюминия. Необязательные ослабляющие инфракрасное излучение агенты содержат вплоть до 2% Sb2S3 и также сажу или графит.

В патентной заявке США 2001/036970 описывают пены, обладающие хорошим балансом между поглощающей звук способностью, низкой теплопроводностью и обычно низким содержанием воды. Активным в инфракрасной области наполнителем является графит, диоксид титана и все типы сажи, известные в данной области техники, такие как печная сажа, ацетиленовая сажа и "термические сажи".

Из приведенных документов кажется очевидным применение в пенах графита и сажи в качестве ослабляющих инфракрасное излучение агентов. Однако имеется мало данных о связи между применением данных непрозрачных для ИК-излучения материалов и их реальной эффективностью при задержке инфракрасного излучения, когда их вводят в пены.

И сажи и графит могут содержать графитовые кристаллиты, т.е. регулярные слои, имеющие ромбоэдрическую или гексагональную решетку так называемых графеновых слоев. Содержание кристаллитной фазы и когерентность в упаковке слоев ограничиваются, в частности, для саж и кокса (смотри, например, "Size and shape of Кристаллиты and Internal Stresses in Blacks", T. Ungara, J. Gubiczab, G. Tichyb, C. Panteac, T. W. Zerda - Composites: Part A, 2005).

И содержание кристаллитной фазы и стекинговую когерентность можно увеличить при специальных условиях (например, посредством термической обработки выше 2000°C). Однако только в некоторых типах смол, кокса и угля можно увеличивать процентное содержание графита посредством термической обработки (смотри, например, "Recommended Terminology for the Description of Carbon as a Solid" from IU- PAC Recommendations, 1995).

Графитовый кристаллит легко разрушить механическим срезанием или посредством химического расширения встраивающихся соединений. Таким образом, гексагональная структура раздробляется на очень маленькие чешуйки до того момента, как образуется практически аморфная структура, соответствующая стандартной длине когерентности кристалла меньшей чем 5 нм и стекинговой длине кристалла, меньшей чем 2 нм, как описано в Y. Chen, M.J. Conway, J.D. Fitzgerald, J.S. Williams, L.T. Chadderton "The nucleation and Growth of Carbon Nanotubes in a Mechano-Thermal Process", Carbon (2004) и в J. Y. Huang, "HRTEM and EELS Studies of Defect Structure and Amorphous Like Graphite Induced by Ball Milling", Acta mater, Vol. 47, Nr. 6 (1999).

Вышеупомянутые кристаллиты сильно взаимодействуют с электромагнитными волнами не только в инфракрасном спектре. В частности, известно, например, из патента США 4005183, что неспособность выровнять углеродные плоскости в кристаллите относительно любой другой плоскости препятствует возникновению характерных графитовых свойств у вещества, таких как высокая тепло- и электропроводность и электромагнитное взаимодействие.

Пригодный инструментарий для анализа графитовой структуры включает спектроскопию комбинационного рассеяния и дифракцию рентгеновских лучей, из чьих анализов можно рассчитать кристаллографические параметры графитового кристаллита и его размеры (смотри, например, "Eighth Nanoforum Report: Nanometrology", July 2006, Nanoforum or g.).

Можно диспергировать многие органические и неорганические соединения в графитовый материал так, чтобы получить композит (смотри, например, патент США 5888430). Более ограниченная группа данных соединений имеет молекулярное препятствие, которое является совместимым с гексагональной кристаллической структурой и с расстоянием между слоями графена. В данном случае, образуется слоистое соединение графита (GIC, т.е. графитовое слоистое соединение), описанное, например, в патентной заявке США 2003/0157015. Данные соединения могут улучшать совместимость графита в полимерной матрице или тепло- и электропроводность.

Диспергирование и/или интеркалирование молекул внутрь графеновых слоев может оказывать значительное воздействие на структуру кристаллита (смотри, например, "Improved Cycling Behaviour for Li-Doped Natural graphite Anode for Lithium Secondary Batteries", Y.T. Lee, CS. Yoon, S.H. Park, Y.K. Sun, Abs. 68, 204th Meeting, (2003) The Electrochemical Society).

Графит можно вводить во вспененные полимерные матрицы несколькими способами. Его можно добавлять в качестве внешней добавки на полимерные гранулы перед вспениванием и формованием. Таким способом, однако, графитовое вещество распределено не равномерно, и, следовательно, эффективность непрозрачного для ИК-излучения агента снижается.

Общий способ состоит из введения графита вместе с вспенивающим веществом в композицию на основе винилароматических или уретановых полимеров, осторожного введения всех наполнителей в расплавленный полимер, охлаждения и формования раздувом, как описано, например, в патентных заявках JP 63-183941, GB 1006926 или WO 96/34039.

Гранулы винилароматических вспениваемых полимеров в основном получают посредством способов полимеризации в суспензии. Данные способы подробно описаны в данной области техники. Реакцию полимеризации можно запускать термически, посредством свободно-радикального или анионного способа. Подробное описание данных способов можно найти в патентах США 2656334 и 3817965.

Способы на основе технологии полимеризации в суспензии имеют недостаток, заключающийся в том, что требуется большое количество воды, которую нужно ликвидировать. Кроме того, требуется просеивания, поскольку часто получают сферические гранулы, имеющие широкое распределение по диаметру.

Введение графитового материала является проблемой, поскольку оно ингибирует катализ перекисями и делает суспензию нестабильной. Было предложено много вариантов решения данной проблемы, как упоминается, например, в патенте США 4360611 или в международных патентных заявках WO 98/51734 или WO 00/29471.

Равномерное распределение данных наполнителей, особенно при высоком содержании, также является большой проблемой (смотри, например, WO 94/13721).

Альтернатива полимеризации в суспензии представлена способом, который состоит из смешения расплавленного полимера с вспенивающим веществом и возможно другими наполнителями (такими как графит) и последующего гранулирования полученной таким образом композиции (смотри, например, патенты GB 1062307, US 5108673, US 5573790 и EP 668139).

Продукт, полученный в данных процессах, обычно характеризуется пористой структурой вспененного материала, которая является нерегулярной и слишком крупной. Размер поры и пористая структура, полученная вспениванием, имеют решающее значение для достижения превосходных изоляционных свойств и большой поверхности вспененного материала. Следовательно, часто требуется добавление зародышей кристаллизации. В патенте EP 126459 описывают способ устранения этих недостатков посредством отжига вспениваемых гранулятов под давлением при температуре, большей, чем температура перехода в стеклообразное состояние вспениваемого полимера.

Кроме того, вспениваемую смолу, покидающую режущую головку, трудно разрезать на гранулы вследствие ее естественной тенденции вспениваться. Введение неорганических наполнителей, в частности неорганических непрозрачных для ИК-излучения наполнителей, делает данную операцию еще более трудной.

В международной патентной заявке WO 00/43442 утверждают, что непрозрачные для ИК-излучения материалы обладают высокой способностью образовывать зародыши кристаллизации, как результат, необходимо подводное гранулирование под давлением для того, чтобы предотвратить вспенивание в самой зоне резки.

Данный способ включает применение специальной режущей головки, где вспениваемую смолу экструдируют через большое количество маленьких отверстий. Специалист в данной области знает, что данный способ является трудным, поскольку температура поверхности режущей головки является очень близкой к температуре воды, которая, в свою очередь, является обычно близкой к температуре кристаллизации полимера.

Кроме того, поток полимера в отверстиях режущей головки имеет очень высокую скорость сдвига, поскольку диаметр отверстий должен быть очень ограниченным для того, чтобы получить размер гранул, пригодный для различных применений. Следовательно, согласно патентной заявке WO 00/43442, применяя данный тип гранулирования, нельзя получить размер частиц, меньший 1 мм.

Аналогично, в патентной заявке США 2005/0156344 описывают влияние геометрии отверстий экструзионной головки (такой как диаметр отверстия, отношение L/D, входной и выходной углы конусности), температуры расплавленного продукта и пластификаторов, на набухание и, следовательно, на конечный диаметр гранулы. Сообщают, что вспениваемые смолы могут содержать большое количество наполнителей. Однако не приведены примеры гранулятов, содержащих графитовые материалы.

В вышеупомянутой международной патентной заявке WO 98/51735 описывают вспениваемые стирольные полимеры, содержащие частицы синтетического или природного графита, однородно распределенного в полистироле. Данные композиции получают введением графита в стирол согласно способу полимеризации в водной суспензии или введением графита и вспенивающего вещества в полистирол в экструдере с последующим гранулированием полученной таким способом композиции. В нескольких примерах, относящихся к получению продукта, полученного согласно данному второму способу, содержание графита ограничивают 2%.

Кроме того, поскольку теплопроводность графитовых материалов обычно на несколько порядков выше, чем теплопроводность полимеров, полимерная пена, содержащая большое количество графитового материала, может иметь большую суммарную теплопроводность, особенно когда плотность вспененного материала является большей чем приблизительно 20 г/л по сравнению с аналогичным продуктом, но с меньшим содержанием непрозрачного для инфракрасного излучения агента. Следовательно, если, с одной стороны, применение данных непрозрачных для ИК-излучения агентов уменьшает конечную теплопроводность в пенопласте за счет уменьшения пропускания инфракрасного излучения, с другой стороны, оно может вызвать ее увеличение за счет вклада в теплопроводность твердого вещества.

Следовательно, для того чтобы обеспечить повышенную термическую изоляцию, важно не только контролировать концентрацию непрозрачного для ИК-излучения вещества, но также его размещение в полимерной матрице. Согласно современным данным пока не предложено успешного решения данных проблем, в группе продуктов, к которым относится настоящее изобретение.

Первая цель настоящего изобретения заключается в получении гранулятов вспениваемых композитных материалов на основе винилароматических полимеров, к которым добавляют агент для того, чтобы увеличить термическую изоляцию, которые после дальнейшего превращения позволяют получить вспененные изделия с низкой плотностью, имеющие теплопроводность, достаточно низкую для того, чтобы применяться для получения улучшенных теплоизоляционных свойств.

Другая цель настоящего изобретения заключается в получении упомянутых гранулятов вспениваемых композитных материалов, из которых после дальнейшего превращения можно получить вспененные панели, обладающие высокой теплоизоляционной способностью, чтобы соответствовать государственным стандартам, при минимальной толщине панели и со стоимостью, сравнимой с имеющимися в продаже продуктами.

Другая цель настоящего изобретения заключается в получении упомянутых вспениваемых композитных материалов, которые, в их конечной форме вспененного изделия, после вспенивания и формования, удовлетворяют техническим требованиям самозатухания B2 теста согласно инструкции DIN 4102 часть 2, с уменьшенным применением самозатухающих наполнителей.

Другая цель настоящего изобретения заключается в получении упомянутых вспениваемых композитных материалов, которые после вспенивания и формования позволяют получить вспененные изделия, у которых нет нежелательных ухудшений механических свойств.

Другая цель настоящего изобретения заключается в разработке способа получения гранул вспениваемых композитных материалов, упомянутых выше, также как вспененных изделий, полученных из упомянутых гранул после вспенивания и формования, имеющих большое содержание закрытых пор и одинаковый размер пор в диапазоне от 60 до 400 микрон.

Вышеупомянутые преимущества, а также другие преимущества настоящего изобретения будут очевидны из дальнейшего описания, в котором содержание настоящего изобретения описывают подробно и иллюстрируют в прилагаемых чертежах. Изменения в методиках, структурных характеристиках и расположении частей, которые могут быть найдены специалистами в данной области техники, следует рассматривать как относящиеся к предмету настоящего изобретения в любом случае, также как преимущества, полученные при их применении. Настоящее изобретение описывают в прилагаемой формуле изобретения.

В настоящее время заявитель обнаружил, что вышеупомянутые цели можно достичь посредством получения гранулятов на основе вспениваемых винилароматических полимеров, содержащих графитовые материалы, неоднородно диспергированные в матрице, согласно предварительно определенной и контролируемой схеме так, чтобы обеспечить достаточным ослаблением инфракрасных лучей и контролировать пористую морфологию пены, и посредством способа, требуемого для получения упомянутых гранулятов. Настоящее изобретение описывают в прилагаемой формуле изобретения.

Изделие, полученное после вспенивания и формования упомянутых гранулятов, обладает улучшенными теплоизоляционными свойствами, несмотря на то, что это ограничивает количество наполнителя, требуемого для задерживания инфракрасного излучения.

В частности, наблюдалось, что данные хорошие результаты можно получить при применении графитового материала из маточной смеси или концентрата, имеющего особые химические и реологические свойства и его распределении во вспениваемой композиции согласно предварительно определенной схеме.

Термопластические полимеры, применяемые в настоящем изобретении, включают полимерные материалы на основе ароматических алкенильных соединений, в частности гомополимеры и сополимеры алкенильных ароматических соединений и ненасыщенные сополимеризуемые сомономеры.

Примеры сополимеризуемых сомономеров включают бутадиен, этилен, винилацетат, малеиновый ангидрид, метакриловую кислоту, C1-C4 алкиловые эфиры метакриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы метакриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил. Предпочтительными сополимеризуемыми мономерами являются акрилонитрил, бутилакрилат и метилметакрилат.

Композиции алкенильных ароматических полимеров и незначительных количеств неалкенильных ароматических полимеров являются возможными. Можно применять один или более алкенильных ароматических гомополимеров, один или более алкенильных ароматических сополимеров, смеси одного или более алкенильных ароматических гомополимеров или сополимеров или смеси любого из вышеуказанных продуктов с неалкенильным ароматическим полимером.

Среди подходящих алкенильных ароматических полимеров имеются те, что получены из винилароматических соединений, таких как стирол, дивинилбензол, α-метилстирол, бромстирол и этилстирол. Среди них дивинилбензол, α-метилстирол и стирол являются предпочтительными. Небольшие количества мононенасыщенных соединений, таких как терпены, алкиловые кислоты и эфиры, можно сополимеризовать с винилароматическим мономером.

Согласно настоящему изобретению полученный в результате алкенилароматический или винилароматический полимер имеет средневесовую молекулярную массу (Mw) в диапазоне от 80000 до 400000, предпочтительно от 100000 до 260000.

Другие полимеры, такие как полифениловый эфир, можно добавлять для того, чтобы улучшить определенные свойства, такие как механическая стойкость или теплостойкость. Предпочтительно полифениленоксид присутствует в количестве в диапазоне от 0,5 до 12%.

Винилароматическая композиция может содержать различные общепринятые наполнители. Упомянутые наполнители включают переносчики кинетической цепи, агенты для разветвления и зародыши кристаллизации. Стандартные переносчики кинетической цепи содержат алкилмеркаптан, пентафенилэтан и димеры α-метилстирола. Примерами агентов для разветвления являются бутадиен и дивинилбензол.

Тонкодисперсные частицы некоторых органических и неорганических соединений способствуют нуклеации пор и их можно, следовательно, добавлять для того, чтобы регулировать размеры пор. Примеры включают карбонаты, силикаты, такие как тальк и глина, оксиды, такие как оксид цинка, полярные полимеры, соединения, содержащие органический бром, эфиры жирных кислот и углеродные материалы, такие как ароматические, полициклические углеводороды, кокс, сажу и графит.

Некоторые наполнители можно смешивать с мономером и прививать в процессе полимеризации или добавлять впоследствии.

Особенно подходящими в качестве зародышей кристаллизации являются стирол-бутадиен-стирол и стирол-изопрен-стирол блочные сополимеры, которые можно прививать в процессе полимеризации, и полиэтиленовые воски, имеющие среднюю молекулярную массу в диапазоне от 500 до 5000, которые обычно распределяют в полимерной матрице в количестве от 0,01 до 1,0% по весу относительно содержания винилароматического полимера, более предпочтительно от 0,01 до 0,6% по весу.

Грануляты вспениваемых композитных материалов, имеющих винилароматическое основание, предмет настоящего изобретения, надлежащим образом покрывают составом с антистатическим действием и составом для предотвращения образования комков, включая силиконы, силикаты, карбоксилаты металлов и глицерин, оксиды металлов. Среди карбоксилатов, подходящих для данной цели, есть моно-, ди- и тристеарат глицерина, стеарат цинка и соответствующие смеси. Примеры данных композиций описаны в международной патентной заявке WO 04/005384. Производные адипиновой, лимонной и пальмитиновой кислот можно применять вместо производных стеариновой кислоты. Композиции для нанесения покрытия применяют посредством сухого смешения, в непрерывном или периодическом смесительном шнеке.

Задерживающее инфракрасное излучение соединение является углеродсодержащим веществом, таким как сажа, ламповая сажа и графит. Углеродсодержащее вещество является предпочтительно графитовым материалом, как определено ИЮПАК в уже упомянутом тексте "Recommended Terminology for the Description of Carbon as a Solid", IUPAC Recommendations, 1995.

В основном данный графитовый материал состоит из графитового угля, но он может содержать небольшие количества неграфитового угля, такого как сажа.

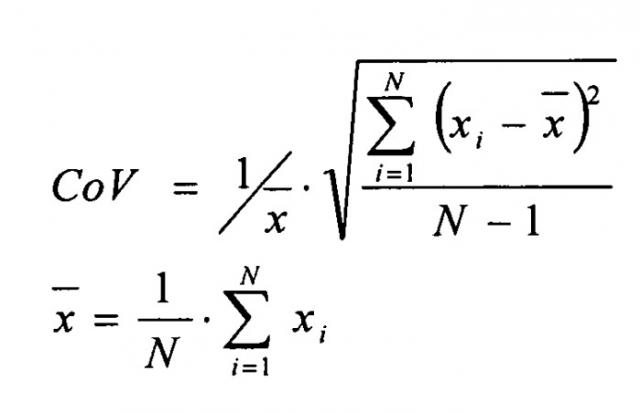

Степень графитизации и параметры кристалличности рассчитываются следующим способом:

концентрат графитового материала, как описано в настоящем изобретении ниже, разбавляют хлороформом и перемешивают магнитной мешалкой в течение 24 часов. Впоследствии раствор промывают, фильтруют и сушат в печи в течение 10 часов при 500°C, чтобы удалить воду и другие вещества, нерастворимые в хлороформе.

Впоследствии вещество помещают в рентгеновский дифрактометр. Рентгенограмму считывают между 10° и 70°.

Расстояние d002 между плоскостями графена измеряют с помощью угла Θ002 согласно закону Брэгга:

λ=2 d 002 sin θ 002

В котором λ является длиной линии Cu K α1, т.е. 0,154 нм.

У высокоупорядоченного пиролитического графита расстояние между плоскостями составляет 0,3354 нм. Однако обычно и природный, и искусственный графит имеет большую величину из-за дефектов между плоскостями. Как результат, d002 является всегда большим чем 0,3354 нм. Разница между наблюдаемым расстоянием между плоскостями и справочным значением 0,3354 нм является мерой кристалличности и, следовательно, его степени графитизации.

В настоящем изобретении степень графитизации "g" рассчитывают согласно формуле Майера-Меринга:

d 002 =0,3354 g+0,3440 (1-g),

в которой d002 рассчитывают из величины пика кривой дифрактограммы, после осуществления устранения шумов и процедуры формирования криволинейной траектории.

Высоту кристаллита рассчитывают согласно формуле Шеррера: LC 002 =0,87 λ/[B 002 cos(θ 002 )]

в которой B является угловой шириной, соответствующей интенсивности сигнала, равного половине максимальной интенсивности, и она приблизительно рассчитывается с помощью следующей формулы:

В=0,5 (2 θ 1 -2 θ 2 )

в которой две граничные величины θ1 и θ2 являются углами, где интенсивность дифрагированного сигнала, рассчитанная для дифрактограммы, построенной по экспериментальным точкам, уменьшается до нуля.

Длину когерентности кристаллита рассчитывают аналогичным способом, но для пика, соответствующего оси кристалла 100 вместо 002.

В таблице 1 показана степень графитизации, высота кристаллита и длина когерентности различных графитовых материалов, пригодных для настоящего изобретения (примеры 1a-1i) и непригодных (сравнительные примеры 1a и 1b).

| Таблица 1 | |||

| Графитовый материал | Степень графитизации | Lc [nm] | La [nm] |

| Пример 1а | 0,47 | 25 | 44 |

| Пример 1b | 0,35 | 22 | 39 |

| Пример 1c | 0,65 | 35 | 65 |

| Пример 1d | 0,92 | 46 | 74 |

| Пример 1e | 0,85 | 53 | 96 |

| Пример 1f | - | 11 | 18 |

| Пример 1g | 0,89 | - | - |

| Пример 1h | 0,88 | - | - |

| Пример 1i | 0,81 | - | - |

| Сравнительный пример 1а | -1,52 | 2,9 | - |

| Сравнительный пример 1b | -3,02 | 1,9 | - |

Схема распределения графитового материала в полимерной матрице является важным аспектом настоящего изобретения. Если графитовый материал добавляют в качестве покрытия к вспениваемому веществу и не помещают внутрь, получают неприемлемое распределение, поскольку графитовый материал совершенно отсутствует во внутренней части вспененных гранул. Следовательно, полученная в результате пена имеет низкую степень спекания и является жирной, что усложняет ее применение. С другой стороны, помещая графитовый материал внутрь полимерной матрицы, как в известных способах, получают в большей степени однородное и гомогенное распределение.

К удивлению оказалось, что, если графитовый материал распределяют во вспениваемых гранулятах согласно различным схемам, описанным в настоящем изобретении ниже, характеризующимся по существу негомогенным контролируемым распределением, обычно полученные в результате пены обладают равными или лучшими теплоизоляционными свойствами, более высокой скоростью вспенивания, высокой степенью спекания.

Согласно первой схеме контролируемой негомогенности гранула вспениваемого композита имеет определенные пустоты с газом и/или жидкостью, помещенные в винилароматическую матрицу, характеризующиеся по существу отсутствием графитового материала. Следовательно, графитовый материал концентрируется внутри винилароматической матрицы. Распределение графитового материала можно контролировать, изменяя размер и объем данных пустот (смотри фигуры 2A и 2B и сравнительный пример на фигуре 2H для сравнения).

Количественно неоднородное распределение графитового материала подтверждается величиной минимальной площади смешения, как определено в настоящем изобретении ниже, которая не достигает величин, полученных при гомогенном распределении графитового материала. Например, сравните величины минимальной площади смешения, полученные из диаграмм на фигурах 2A и 2B, по сравнению с примером на фигуре 2H.

Объемную долю газовых пустот оценивают исходя из "объема пустот", присутствующих в грануле полимерного композитного материала, предмета настоящего изобретения.

Объем пустот рассчитывают посредством следующего уравнения:

в котором p представляет массовую плотность гранулы полимерного композитного материала и ρREF представляет эталонную плотность, где упомянутым эталоном является массовая плотность гранул полимерного композита без графитового материала.

Гранулы, полученные согласно настоящему изобретению, имеют объем пустот в диапазоне от 0,5 до 20%, предпочтительно от 2 до 16%. Средний диаметр полости обычно изменяется от 2 до 90 микрометров, более обычно от 4 до 50 микрометров. Полости характеризуются овальной формой, как можно установить из изображений, полученных с помощью оптического микроскопа (смотри фигуры 2A и 2B).

Вспениваемые полистирольные гранулы, полученные при применении другой технологии (например, вспениваемый полистирол, полученный в суспензии), могут также иметь полости, но они гораздо меньше (обычно приблизительно 2 микрометра в диаметре) и составляют, в целом, очень маленький объем по сравнению с объемом твердой фазы. Данный объем трудно измерить, но его можно приблизительно рассчитать, и он равен приблизительно 0,1% по объему. Как результат размера и количества упомянутых полостей, они не способны влиять на степень контролируемой негомогенности, как в настоящем изобретении.

Согласно настоящему изобретению размер, распределение и объем упомянутых полостей можно контролировать, изменяя условия процесса (Таблица 4) и состав (Таблица 2).

В частности, температура расплавленного продукта, которая является слишком маленькой (например, ниже чем 160°C), является неблагоприятной для образования упомянутых полостей. Данное действие усиливается снижением расхода газа в камере резки до менее чем 2 кг азота на 1 кг экструдированного полимера. И наоборот, высокая температура полимера (например, большая чем 200-220°C) приводит к образованию полостей, имеющих неодинаковые размеры, и нарушает форму полученных в результате вспениваемых частиц. Перепад давления при пропускании полимера через отверстия головки экструдера более чем приблизительно 150 бар увеличивает пространственную гомогенность и распределение полостей, но в то же время препятствует образованию самих полостей.

Во второй схеме контролируемой негомогенности, возможно, вместе с упомянутыми полостями, композит содержит участки, состоящие из материалов, которые являются практически несмешивающимися или нерастворимыми в винилароматической матрице, и это, следовательно, приводит к образованию отдельных фаз.

Форму и размер участков, несмешивающихся с винилароматической матрицей, можно контролировать, в определенных пределах, изменяя отношение вязкостей между фазами, межфазного поверхностного натяжения и объемного отношения.

К удивлению оказалось, что графитовый материал предпочтительно распределяется в упомянутых участках, а не в винилароматической фазе, как можно видеть, в частности, на фигурах 2E и 2G. Следовательно, контроль размера участков фазы, несмешивающихся с винилароматической матрицей, определяет, как следствие, распределение участков графитового материала. Следовательно, можно контролировать негомогенность распределения графитового материала.

Условия процесса и типология продукта, применяемого для введения графитового материала, также существенно влияют на распределение графитового материала внутри продукта, так что можно получить агрегаты, имеющие небольшой размер (например, как на фигуре 2E) или большие размеры (например, как на фигуре 2C). Кроме того, в обоих случаях, графитовый материал по существу сохраняется внутри несмешиваемой фазы.

Применение известных способов для получения вспениваемых частиц, и в суспензии и в сплошной массе, не позволяет получить композиты, обладающие свойствами, упомянутыми выше. Даже применяя графитовые материалы, имеющие большой размер частиц, или смеси графитовых материалов, имеющих различные размеры частиц, полученное в результате распределение в полимерной матрице было бы в большей степени однородное или, в любом случае, оставалось бы неконтролируемым.

Напротив, настоящее изобретение относится к вспениваемым композитным материалам, где графитный материал диспергируют согласно упомянутым схемам контролируемой негомогенности, и способам получения упомянутых композитных материалов.

Данные схемы контролируемой негомогенности являются пригодными при применении количества графитового материала большего чем 1% по весу относительно суммарного веса вспениваемого композитного материала, и, более конкретно, когда упомянутое количество является большим чем приблизительно 3% по весу.

Графитовый материал вводят в соответствующий продукт, который можно гранулировать и/или хранить для того, чтобы получить композитный материал, как описано выше.

Полученный таким образом концентрат графитового материала впоследствии смешивают с мономером или потоком винилароматического полимера.

Альтернативно, концентрат графитового материала получают in situ и непосредственно добавляют к винилароматическому полимеру. Следовательно, эксплуатационные затраты можно снизить обычно до стоимости меньшей эксплуатационной гибкости.

Упомянутый концентрат может быть полимерной маточной смесью или коллоидной или неколлоидной дисперсией, содержащей графитовый материал.

И для коллоидной дисперсия, и для неколлоидной дисперсии частицу графитового материала обычно покрывают слоем стабилизатора, который предотвращает агрегирование. Коллоидные дисперсии не оседают или оседают в небольшом количестве, даже после длительного хранения, тогда как неколлоидные дисперсии требуют только легкого перемешивания для того, чтобы диспергировать самые большие частицы осадка.

Пригодные диспергаторы включают неорганические растворители, такие как воду (например, коллоидный графит Acheson Deltaforge GP-157) или определенные органические соединения. Если применяют гидрофильные растворители, можно добавлять сорбитол-C8-C20-карбоксилаты и сульфурированные C8-C20-алкилксилолы с целью добиться смешения коллоидной композиции и винилароматической матрицы.

Предпочтительно вязкость коллоидных или неколлоидных дисперсий графитового материала является большей чем приблизительно 100 cP. Она может быть пригодна для предварительно смешанной части или всей вспенивающей системы в графитовом материале.

Вязкость можно контролировать сгустителями, такими как вазелиновое масло, жирные кислоты и соответствующие эфиры. Стеариновая и пальмитиновая кислоты яв