Полимерная композиция

Иллюстрации

Показать всеИзобретение относится к композиционным полимерным материалам на основе синтетического бутадиенового каучука и может быть использовано в кабельной и обувной промышленности. Полимерная композиция включает, мас.ч.: каучук бутадиеновый СКД-35 - 80, полиэтилен высокого давления - 20, серу - 1,6, оксид цинка - 2,4, сантокюр - 0,72, стеарин - 0,8, технический углерод - 0,1-5,37. Количество технического углерода рассчитывают по формуле с=0,1еn, где n=0, 1, 2, 3, 4, е=2,7. Полимерная композиция по изобретению обладает высокими эксплуатационными характеристиками: прочностью, динамическими и механическими показателями, модулем упругости, диэлектрическими показателями. 7 ил., 1 табл.

Реферат

Изобретение относится к композиционным полимерным материалам на основе синтетического каучука бутадиенового с высокой технологичностью переработки, который может найти применение при получении композитов с повышением прочности, динамических механических характеристик, долговечности.

Известна резиновая смесь по патенту №2096429 на основе бутадиен-нитрильного каучука, включающая серу, каптакс, оксид цинка и технический углерод, содержит в качестве модификатора 2-стирилбензимидазол при следующем соотношении компонентов, мас.ч.: бутадиен-нитрильный каучук СКН-26-100; сера 1,4-1,6; каптакс 0,7-0;9; оксид цинка 4,6-5,2; технический углерод 40-70; 2-стирилбензимидазол 0,2-2,7.

Известна резиновая смесь по патенту №2096430, включающая бутадиен-нитрильный каучук, серу, каптакс, оксид цинка и технический углерод, дополнительно содержит в качестве модификатора производное бензимидазола при следующем соотношении компонентов, мас.ч.: бутадиен-нитрильный каучук 100; сера 1,4-1,6; каптакс 0,7-0,9; оксид цинка 4,6-5,2; технический углерод 40-70; производное бензимидазола 0,85-4,25.

Известна резиновая смесь по патенту №2086581 на основе бутадиен-нитрильного каучука, включающая мас.ч.: бутадиен-нитрильный каучук 100, сера 1,4-1,6, каптакс 0,7-0,9, оксид цинка 4,6-5,2, технический углерод 40-70, 2,2 - бис(винил)бензимидазол 0,58-2,88 для получения композитов с повышенной прочностью при растяжении, сопротивлением раздиру, хорошими динамическими показателями и сопротивлением тепловому старению.

Недостатками указанных смесей является недостаточная прочность и низкие модули упругости, а также применение дорогостоящего наполнителя.

Наиболее близким техническим решением, принятым за прототип, является резиновая смесь по патенту №2086582 на основе бутадиен-нитрильного каучука, которая содержит, мас.ч.: бутадиен-нитрильный каучук 100, сера 1,4-1,6, каптакс 0,7-0,9, оксид цинка 4,6-5,2, технический углерод 40-70, бензимидазольное производное абиетиновой кислоты 1,8-5,4.

Недостатками указанной смеси является недостаточная прочность и низкие модули упругости, а также применение дорогостоящего наполнителя.

Задачей изобретения является повышение эксплуатационных параметров, а также прочности, динамических механических характеристик, путем модификации смесей на основе эластомеров наночастицами технического углерода.

Поставленная задача решается модификацией полимерной композиции на основе синтетического каучука бутадиенового (СКД-35) и полиэтилена высокого давления (ПЭВД) наночастицами технического углерода (сажа) от 0,1-5,37 мас.ч. Полимерная композиция на основе синтетического каучука бутадиенового (СКД-35) и полиэтилена высокого давления (ПЭВД) содержит серу, сантокюр, оксид цинка, стеарин и технический углерод (сажа ДГ-100) при следующем соотношении компонентов в мас.ч.: СКД-35 - 80; ПЭВД - 20; сера - 1,6; сантокюр - 0,72; оксид цинка - 2,4; стеарин - 0,8; сажа - 0,1-5,37.

В основу полимерной композиции входят широко используемые в промышленности синтетический каучук бутадиеновый (СКД-35) и полиэтилен высокого давления (ПЭВД), наполненные наноразмерными частицами сажи ДГ-100 с удельной адсорбционной поверхностью 100 м2/г, средним размером частиц 20-30 нм.

Для определения содержания наночастиц технического углерода нами выведена формула

с=0,1en,

где с - содержание технического углерода в смеси, в мас.ч.,

n=0, 1, 2, 3, 4 - целые числа;

е=2,71 - экспонента.

Таким образом, содержание сажи в смеси СКД-35+ПЭВД составляло: в 1 системе - 0,1 мас.ч.; во второй - 0,271 мас.ч.; в третьей - 0,73 мас.ч.; в четвертой - 1,99 мас.ч.; в пятой - 5,37 мас.ч. Такой экспоненциальный подход позволяет более плотно контролировать область малых добавок, что исключается при линейном распределении наполнителей при малых добавках.

Смешение полимеров с наполнителями осуществляли на лабораторных вальцах в расплаве полимеров при 393±5 К, время смешения 10 мин. Объекты исследования готовили прессованием на вулканизационном прессе при 423°±5 К и выдержке под давлением 100 атм в течение 10 мин.

Распределение частиц сажи изучали с помощью оптического микроскопа LATIMET в проходящем свете на тонких выпрессовках с толщиной 6-8 мкм. Степень увеличения устанавливали масштабированием по снимкам микрометрической линейки, полученным при тех же условиях, что и снимки смесей полимеров. Состояние поверхности объектов исследования было изучено сканирующим зондовым микроскопом Nanoeducator NT-MDT.

Прочность и деформацию при растяжении, модуль упругости определяли при 293 К на разрывной машине РМ-122 при скорости растяжения 100 мм/мин. Диэлектрические характеристики изучались резонансным методом, суть которого заключается в измерении добротности измерительного контура и емкости включенного в этот контур конденсатора с исследуемым образцом при резонансе с параллельным контуром, содержащим конденсатор известной емкости. Измерения велись при частоте 50 кГц. Погрешность измерения диэлектрической проницаемости и тангенса угла диэлектрических потерь составили 5% и 3% соответственно. Поверхностное натяжение измерялось методом «большой капли».

Обнаружено, что добавки до 2 массовых частей сажи в смесь СКД-35+ПЭВД существенно изменяют их эксплуатационные характеристики.

Исследование прочностных характеристик композиции СКД-35+ПЭВД показало, что добавление наноразмерного наполнителя сажи до 2 массовых частей повышает прочность при разрыве от 6% до 18%.

1. При малых добавках частиц в смеси на концентрационные зависимости прочности поверхностного натяжения и диэлектрических характеристик проявляется максимум.

2. В этой области увеличивается деформируемость материала.

3. Образуется коагуляционная структура из наночастиц.

4. Коагулянты, заполняя микродефекты, способствуют увеличению прочности и других макроскопических параметров.

Широкое использование материалов, конструкций на основе полимерных композиций в различных отраслях промышленности поставило задачу модификации их структуры для улучшения эксплуатационных характеристик. Практика показала, что применение различных наполнителей, пластификаторов, а также третьего полимерного составляющего способствует изменению их физико-химических параметров. Как правило, в этих случаях, морфология такой сложной системы остается не исследованной и свойства изучаются при комнатной температуре. Вместе с тем известно [1], что в смесях двух полимеров имеются сложные структурные образования, определяемые особенностями структуры исходных компонентов и переходного (диффузионного) слоя. И возникает вопрос: как влияет на морфологию смесей полимеров третий компонент, как отражаются эти особенности на их эксплуатационные характеристики, и как ведут себя такие системы в широком интервале температур и частот воздействия периодической силы.

В связи с этим представляет интерес изучение влияния концентрации наночастиц сажи (при малых добавках) на морфологию и макроскопические характеристики полимерных композиций. В качестве объектов исследования были взяты модельные смеси на основе СКД-35 с ПЭВД. Концентрация жесткоцепных полимеров в смеси составляла 20 мас.ч., а концентрация наночастиц с определялась по степенному закону

с=0,1·en,

где с - содержание технического углерода в смеси, в мас.ч., где n=0, 1, 2, 3, 4 (т.е. от 0,1 мас.ч. до 5,37 мас.ч.).

Оптическим методом, в проходящем поляризованном свете, изучалась структура наполненных полимерных композиций. Нами установлено, что в зависимости от концентрации частиц величина структурных образований (гетерогенность) меняется.

Особенности поверхности и морфология наполненных наночастицами полимерных композиций отражаются на их макроскопических характеристиках (таблица).

Таблица. Зависимость модуля упругости композиции СКД-35+ПЭВД (80 мас.ч. + 20 мас.ч.) от концентрации сажи ДГ-100.

| Содержание наночастиц (мас.ч.) сажи | 0 | 0,1 | 0,271 | 0,73 | 1,99 | 5,37 |

| Е, н/м2 | 82,5·106 | 228,5·106 | 106,7·106 | 178,7·106 | 186,7·106 | 141,7·106 |

Из таблицы видно, что добавление наночастиц сажи в массу эластомера СКД-35+ПЭВД существенно повышает значение модуля упругости. Модификация данного композита малыми добавками наноразмерных частиц почти в 3 раза повышает значение модуля упругости.

На фиг.1 даны микрофотографии структуры смеси СКД-35 с ПЭВД при соотношении компонентов 80 мас.ч.+20 мас.ч. по массе с содержанием сажи: а) 0 мас.ч.; б) 0,1 мас.ч.; в) 0,271 мас.ч.; г) 0,73 мас.ч.; д) 1,99 мас.ч.; е) 5,37 мас.ч. при увеличении в 500 раз.

Исследование состояния поверхности композиции СКД-35 с ПЭВД при соотношении компонентов 80 мас.ч. + 20 мас.ч., модифицированной наночастицами сажи ДГ-100 показало, что малое изменение концентрации частиц сажи существенно влияет на состояние поверхности смеси.

На фиг.2 представлены данные АСМ для поверхности смеси полимеров СКД-35 с ПЭВД при соотношении компонентов:

а) 80 мас.ч. + 20 мас.ч. +0 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видны частицы размерами 2,2×2 мкм и высотой 0,4-0,8 мкм;

б) 80 мас.ч. + 20 мас.ч. + 0,1 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видны частицы размерами 2,3×2,2 мкм и высотой 0,2-0,4 мкм;

в) 80 мас.ч. + 20 мас.ч. + 0,271 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видны частицы размерами 2,3×2,2 мкм и высотой 0,2-0,4 мкм;

г) 80 мас.ч. + 20 мас.ч. + 0,73 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видны множество пиков размерами 3×9 мкм и высотой 5 мкм;

д) 80 мас.ч. + 20 мас.ч. + 1,99 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видна крупная частица размерами 15×15 мкм и высотой 8 мкм;

е) 80 мас.ч. + 20 мас.ч. + 5,37 мас.ч. сажи по массе, часть данной поверхности размером 30×30 мкм: видна крупная частица размерами 2×18 мкм и высотой 7 мкм.

Аналогичную картину имеем и для других систем.

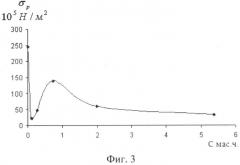

На фиг.3 изображена зависимость разрывного напряжения (σр) от концентрации сажи для СКД-35 (100 мас.ч.).

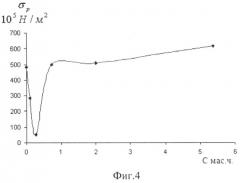

На фиг.4 - зависимость разрывного напряжения σр СКД-35 (80 мас.ч.) + ПЭВД (20 мас.ч.) от концентрации наноразмерных частиц сажи ДГ-100.

Сравнение зависимости σр от концентрации наночастиц сажи в приведенных на фиг.3 и 4, свидетельствует о том, что модификация эластомера жесткоцепным полимером с наночастицами сажи, существенно повышает не только значения модуля упругости, но и значения разрывного напряжения при растяжении.

На фиг.5 изображена зависимость поверхностного натяжения (σ) СКД-35 от концентрации сажи на границе - твердое тело - жидкость и твердое тело - газ.

На фиг.6 - зависимость поверхностного натяжения СКД-35(80 мас.ч.) + ПЭВД(20 мас.ч.) от концентрации сажи на границе - твердое тело - жидкость и твердое тело - газ.

На фиг.7 - зависимость тангенса угла диэлектрических потерь в композиций СКД-35+ПЭВД от концентрации наноразмерных частиц сажи ДГ-100.

На концентрационных зависимостях прочности (фиг.4), поверхностного натяжения (фиг.5) и диэлектрических параметров (фиг.6, 7) наблюдаются экстремумы в области концентрации наночастиц 0,7-1 мас.ч.

Технический результат изобретения заключается в повышении эксплуатационных и физических параметров, при введении нанодобавок сажи в исходные полимерные композиционные материалы. Композиты на основе СКД и ПЭВД находят широкое применение в производстве кабельной продукции, в обувной промышленности. При этом, важными физическими параметрами, характеризующими эти изделия, являются такие величины, как прочность, диэлектрическая проницаемость, модуль упругости, механические и диэлектрические потери.

Полимерная композиция на основе синтетического каучука, содержащая серу, оксид цинка и технический углерод, отличающаяся тем, что в качестве синтетического каучука она содержит бутадиеновый каучук и дополнительно полиэтилен высокого давления, сантокюр, стеарин при следующем соотношении компонентов, мас.ч.:

| синтетический каучук бутадиеновый СКД-35 | 80 |

| полиэтилен высокого давления | 20 |

| сера | 1,6 |

| оксид цинка | 2,4 |

| сантокюр | 0,72 |

| стеарин | 0,8 |

| технический углерод | 0,1-5,37 |