Композиция для создания противообрастающего покрытия, пленочное противообрастающее покрытие, полученное при помощи указанной композиции, изделие с покрытием, имеющее на поверхности пленочное покрытие, и способ обработки для придания противообрастающих свойств путем формирования пленочного покрытия

Иллюстрации

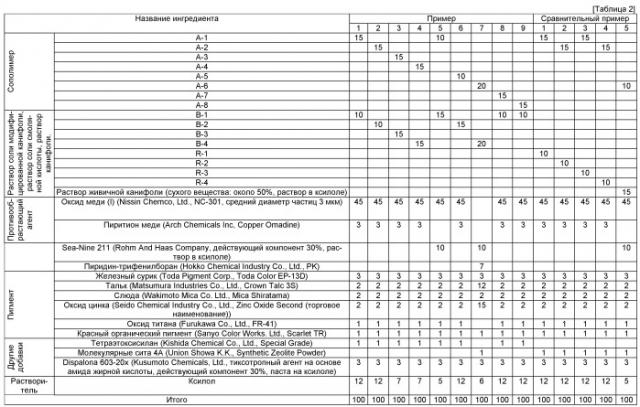

Показать всеИзобретение относится к композициям для создания экологически безопасного пленочного противообрастающего покрытия. Композиция для создания противообрастающего покрытия содержит: (А) сополимер, содержащий триорганосилиловый сложный эфир с температурой стеклования от 30 до 80°С, полученный смешением (а) триорганосилил(мет)акрилатного мономера, представленного общей формулой (1): в которой R1 представляет собой атом водорода или метил, R2, R3 и R4 одинаковые или различные, содержащие от 3 до 6 атомов углерода разветвленную алкильную или фенильную группы; и (b) мономера, представляющего собой (мет)акриловый сложный эфир, способный к сополимеризации с триорганосилил(мет)акрилатным мономером, и (В) соль модифицированной канифоли, которая является солью модифицированной канифоли цинка и/или меди, содержащей 80% масс. или более, два или более веществ, выбираемых из дигидроабиетиновой, тетрагидроабиетиновой, дегидроабиетиновой, пимаровой, изопимаровой и дигидропимаровой кислот, причем температура стеклования указанного сополимера (А) составляет от 30 до 80°С. Изобретение обеспечивает получение пленочного покрытия, для которого маловероятно образование волосных трещин и подобных дефектов пленочного покрытия даже при погружении в морскую воду на длительное время, и предотвращающего или ингибирующего прикрепление слизи. 4 н. и 3 з.п. ф-лы, 5 табл., 12 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к композиции для создания противообрастающего покрытия, пленочному противообрастающему покрытию, полученному с использованием указанной композиции, изделию с покрытием, имеющему на поверхности указанное пленочное покрытие, и способу обработки для придания противообрастающих свойств путем формирования указанного пленочного покрытия.

[0002]

Традиционно, в качестве материалов для создания противообрастающих покрытий использовались полимеры, содержащие триорганосилиловые группы, которые имеют низкую токсичность и экологически безвредны.

[0003]

При применении сополимеров, таких как сополимеры, содержащие три-н-бутилсилиловый сложный эфир, получаемых путем сополимеризации мономеров, содержащих силиловый сложный эфир с неразветвленными алкильными группами, скорость гидролиза пленочного покрытия очень высока, а устойчивость к воде низкая, и поэтому трудно контролировать скорость растворения пленочного покрытия. По этой причине предпринимались попытки применять сополимеры, полученные путем сополимеризации мономеров, содержащих триорганосилиловые сложные эфиры с разветвленными алкильными группами, такими как изопропил, тpeт-бутил и т.д. (Патентные документы с 1 по 7). Однако при применении композиций покрытий, содержащих указанный сополимер, пленочное покрытие первоначально растворяется в морской воде с постоянной скоростью, причем постепенно скорость растворения пленочного покрытия возрастает, и после длительного периода времени становится крайне высокой, что затрудняет создание материала покрытия.

[0004]

По этой причине делались попытки регулировать скорость растворения пленочного покрытия путем применения сополимера, содержащего триорганосилиловый сложный эфир, совместно со смоляной кислотой, такой как канифоль (Патентные документы с 8 по 12). Однако живичная канифоль, экстракционная канифоль, талловая канифоль и подобные виды канифоли содержат свободную карбоновую кислоту, и поэтому имеют высокую гидрофильность. Следовательно, канифоль понижает устойчивость пленочного покрытия к воде и способствует образованию таких дефектов, как пузыри, трещины и тому подобное. [0005]

Далее, было предложено применять для получения композиции покрытия сополимер, содержащий триорганосилиловый сложный эфир, совместно с канифольной солью металла. Однако из канифольных солей металлов соль натрия, соль кальция и соль магния имеют высокую гидрофильность, хотя их гидрофильности отличаются между собой. Поэтому наблюдается склонность к образованию таких дефектов, как пузыри, трещины и тому подобное.

[0006]

Напротив, из канифольных солей металлов канифольная соль цинка и соль меди имеют относительно низкую гидрофильность по сравнению с указанными выше солью натрия и т.д., благодаря чему можно эффективно предотвращать указанные выше дефекты покрытия. Однако если пленочное противообрастающее покрытие, полученное с использованием материала противообрастающего покрытия, содержащего соль цинка или соль меди, на длительное время погружают в морскую воду, то это вызывает образование волосных трещин (микротрещин) и подобных дефектов пленочного покрытия, и в результате противообрастающее действие ухудшается. Кроме того, использование солей цинка или солей меди предотвращает прикрепление крупных обрастающих организмов, относящихся к животным или к растениям, но не позволяет эффективно предотвратить прикрепление слизи. При накоплении слизи на пленочном противообрастающем покрытии увеличивается сопротивление корабля трению и, например, увеличивается расход топлива в плавании.

[0007]

Патентный документ 1: JP-A-Hei 7 (1995)-102193

Патентный документ 2: JP-A-Hei 8 (1996)-269389

Патентный документ 3: JP-A-2001-26621

Патентный документ 4: JP-A-2001-26729

Патентный документ 5: JP-A-2001-226440

Патентный документ 6: JP-A-2004-35881

Патентный документ 7: JP-A-2005-082725

Патентный документ 8: JP-A-Hei 10 (1998)-30071

Патентный документ 9: JP-A-Hei 11 (1999)-116857

Патентный документ 10: JP-A-2002-53796

Патентный документ 11: JP-A-2002-53797

Патентный документ 12: JP-A-2003-261816

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача, решаемая настоящим изобретением.

[0008]

Задачей настоящего изобретения является создание композиции для получения экологически безопасного пленочного противообрастающего покрытия, для которого маловероятно образование волосных трещин и подобных дефектов пленочного покрытия даже при погружении в морскую воду на длительное время, и которое бы предотвращало или ингибировало прикрепление слизи.

[0009]

Авторы настоящего изобретения провели обширное исследование для решения вышеуказанной задачи и обнаружили, что вышеуказанную задачу можно решить путем применения композиции, содержащей определенным образом модифицированную соль канифоли. Сделанное наблюдение было положено в основу настоящего изобретения.

[0010]

В частности, согласно настоящему изобретению предложена композиция для создания противообрастающего покрытия, пленочное противообрастающее покрытие, полученное при помощи указанной композиции, изделие с покрытием, имеющее на поверхности указанное пленочное покрытие, и способ обработки для придания противообрастающих свойств путем создания пленочного покрытия, как описано ниже.

1. Композиция для создания противообрастающего покрытия, содержащая:

(А) сополимер, содержащий триорганосилиловый сложный эфир, причем указанный полимер получен путем смешивания

(а) мономера триорганосилил(мет)акрилата, представленного общей

формулой (1):

[0011]

[0012] где

R1 представляет собой атом водорода или метил, R2, R3 и R4 одинаковые или различные, и каждый из них представляет собой алкильную группу, содержащую от 3 до 6 атомов углерода, разветвленную в α-положении, или фенильную группу;

и

(b) мономера, содержащего этиленовые ненасыщенные связи, способного к сополимеризации с мономером триорганосилил(мет)акрилата,

(В) соль модифицированной канифоли, которая представляет собой соль модифицированной канифоли и цинка и/или меди, причем указанная модифицированная канифоль содержит, в количестве 80% масс. или более, два или более веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой.

2. Композиция для создания противообрастающего покрытия по п.1, отличающаяся тем, что количество указанных двух веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты, составляет от 85 до 100% масс.

3. Композиция для создания противообрастающего покрытия по пункту 1 или 2 выше, отличающаяся тем, что массовое отношение сополимера (А), содержащего триорганосилиловый сложный эфир к соли модифицированной канифоли (В), составляет от 85/15 до 20/80.

4. Композиция для создания противообрастающего покрытия по п.1 или 2, отличающаяся тем, что массовое соотношение сополимера (А), содержащего триорганосилиловый сложный эфир и соли модифицированной канифоли (В), составляет от 70:30 до 40:60.

5. Способ обработки для придания противообрастающих свойств, включающий стадию формирования пленочного противообрастающего покрытия на поверхности изделия, на которое необходимо нанести покрытие, с использованием композиции для создания противообрастающего покрытия по любому из пп.1-4.

6. Пленочное противообрастающее покрытие, полученное с использованием композиции для создания противообрастающего покрытия по любому из пп.1-4.

7. Изделие с покрытием, имеющее на поверхности пленочное противообрастающее покрытие по п.6.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

[0013]

Настоящее изобретение обеспечивает возможность формирования пленочного противообрастающего покрытия, для которого маловероятно образование волосных трещин и подобных дефектов пленочного покрытия даже при погружении в морскую воду на длительное время и которое предотвращает прикрепление слизи.

[0014]

Композиция имеет низкую склонность к загустеванию, не превращается в гель, и не отвердевает, даже после длительного периода хранения. Кроме того, композиция для создания противообрастающего покрытия согласно настоящему изобретению экологически безопасна, и поэтому, по существу, не вызывает загрязнения морской среды даже при растворении в морской воде.

[0015]

Пленочное противообрастающее покрытие согласно настоящему изобретению имеет следующие преимущества:

1) превосходную стойкость к воде и, следовательно, низкую вероятность образования трещин, отслоения и тому подобного, включая низкую вероятность формирования волосных трещин, даже при длительном контакте с морской водой;

2) подходящую твердость, и поэтому в полученном пленочном покрытии маловероятно проявление пластичности или других дефектов; 3) высокую адгезию к изделию, на котором создают пленочное покрытие; и 4) прикрепление слизи к пленочному противообрастающему покрытию затруднено даже при длительном погружении в морскую воду.

[0016]

Изделие с покрытием согласно настоящему изобретению имеет пленочное противообрастающее покрытие, имеющее характеристики, описанные в пп.1-4 выше. Следовательно, указанное покрытие может быть целесообразно наносить на корабли (в частности, днища кораблей), рыболовные снасти, конструкции, погруженные в морскую воду, и т.д. Например, при создании указанного пленочного противообрастающего покрытия на днище корабля, пленочное противообрастающее покрытие постепенно растворяется с поверхности указанного днища, так что поверхность пленочного покрытия всегда обновляется, обеспечивая предотвращение прилипания водных обрастающих организмов.

[0017]

Кроме того, пленочное противообрастающее покрытие имеет подходящую растворимость. Следовательно, противообрастающий эффект на корабле может иметь место в течение длительного времени. В частности, даже если корабль совершает плавание в области моря с высокой температурой воды, он может сохранять противообрастающее действие долгое время, поскольку скорость растворения пленочного покрытия постоянна. Кроме того, даже если корабль не движется, например, во время стоянки на якоре, такелажных работ, и т.д., он может сохранять противообрастающее действие в течение долгого времени с небольшим прикреплением или накоплением водных обрастающих организмов (в частности, слизи). Таким образом уменьшается действие сопротивления трения, благодаря чему уменьшаются затраты на топливо во время плавания.

[0018]

Кроме того, пленочное противообрастающее покрытие на поверхности, в сущности, не имеет дефектов даже после длительного периода времени. По указанной причине, после использования изделия с покрытием в течение заранее определенного периода, может быть целесообразно наносить новое пленочное противообрастающее покрытие, создаваемое путем непосредственного нанесения композиции для создания пленочного противообрастающего покрытия поверх старого. Это делает возможным непрерывное поддержание противообрастающего действия простым и недорогим способом.

ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0019]

<Композиция для создания противообрастающего покрытия>

Композиция для создания противообрастающего покрытия, содержащая:

(А) сополимер, содержащий триорганосилиловый сложный эфир, полученный путем смешивания

(а) мономера триорганосилил(мет)акрилата, представленного общей формулой (1):

[0020]

[0021]

R1 представляет собой атом водорода или метил, R2, R3 и R4 одинаковые или различные, и каждый из них представляет собой алкильную группу, содержащую от 3 до 6 атомов углерода, разветвленную в α-положении, или фенильную группу, и

(b) мономера, содержащего этиленовые ненасыщенные связи, способного к сополимеризации с мономером триорганосилил(мет)акрилата, (В) соль модифицированной канифоли, которая представляет собой соль модифицированной канифоли и цинка и/или меди, причем указанная модифицированная канифоль содержит, в количестве 80% масс. или более, два или более веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты.

[0022]

Композиция для создания противообрастающего покрытия согласно настоящему изобретению может образовывать пленочное противообрастающее покрытие, которое способно предотвращать или ингибировать прикрепление водных обрастающих организмов (может эффективно оказывать противообрастающее действие). В частности, композиция для создания противообрастающего покрытия согласно настоящему изобретению может образовывать пленочное противообрастающее покрытие, предотвращающее или ингибирующее прикрепление слизи благодаря содержанию соли модифицированной канифоли (В).

[0023]

Упомянутая выше слизь отличается от моллюсков, водорослей и подобных обрастающих организмов тем, что она состоит из мембраны, образованной в процессе, при котором прикрепленные бактерии и диатомеи размножаются и слипаются, выделяя клейкое вещество, постепенно образуя большое скопление (колонию). Слизь может также называться первичной микробной мембраной. Слизь охарактеризовывают на основании ее толщины (количества) и силы прилипания. Если прилипание слизи сильное, моллюски, водоросли и подобные обрастающие организмы склонны прикрепляться к слизи. Если толщина слизи большая, трение на покрытой пленкой поверхности возрастает, и в результате увеличивается расход топлива при плавании.

[0024]

Кроме того, благодаря применению соли модифицированной канифоли (В), возможно предпочтительно создавать пленочное покрытие, для которого маловероятно образование волосных трещин и подобных дефектов покрытия даже при длительном погружении в морскую воду и которое сохраняет противообрастающее действие в течение длительного времени. Кроме того, возможно предпочтительно создавать пленочное покрытие, нечувствительное к влиянию температуры морской воды, и поэтому имеющее постоянную скорость растворения пленочного покрытия, даже если морская вода имеет высокую температуру. Кроме того, возможно предпочтительно создавать пленочное покрытие, имеющее подходящую твердость пленочного покрытия и превосходную прочность и стойкость к воде.

[0025]

Композиции для создания противообрастающего покрытия согласно настоящему изобретению имеют превосходную стабильность при хранении, и поэтому маловероятно превращение в гель или отвердевание даже после длительного периода хранения.

[0026]

«Сополимер, содержащий триорганосилиловый сложный эфир (А)»

Композиция для создания противообрастающего покрытия согласно настоящему изобретению содержит:

(А) сополимер, содержащий триорганосилиловый сложный эфир, полученный путем смешивания

(а) мономера триорганосилил(мет)акрилата, представленного общей формулой (1):

[0027]

[0028]

R1 представляет собой атом водорода или метил, R2, R3 и R4 одинаковые или различные, и каждый из них представляет собой алкильную группу, содержащую от 3 до 6 атомов углерода, разветвленную в α-положении, или фенильную группу, и

(b) мономера, содержащего этиленовые ненасыщенные связи, способного к сополимеризации с мономером триорганосилил(мет)акрилата.

[0029]

Благодаря содержанию сополимера (А) возможно создавать пленочное противообрастающее покрытие, эффективно оказывающее противообрастающее действие, и, предпочтительно, предотвращающее прикрепление водных обрастающих организмов.

[0030]

Температура стеклования (Тс) сополимера (А) предпочтительно составляет примерно от 30 до 80°С и, более предпочтительно, примерно от 35 до 70°С. Если Тс составляет примерно от 30 до 80°С, твердость пленочного покрытия мало зависит от температуры воды или температуры воздуха, и поэтому подходящую твердость и прочность можно обеспечивать в течение долгого времени. Следовательно, маловероятно появление таких дефектов, как пластичность, трещины, отслаивание и т.д.

[0031]

Сополимер (А) имеет среднемассовую молекулярную массу (Mw) примерно от 20000 до 70000, и предпочтительно примерно от 30000 до 60000. Если Mw составляет примерно от 20000 до 70000, физические свойства (твердость и прочность пленочного покрытия) являются предпочтительными (маловероятно появление отслаиваний или трещин), и соответствующим образом обеспечивается длительное противообрастающее действие.

[0032]

Одним из примеров способов измерения Mw является гельпроникающая хроматография (ГПХ). При измерении Mw при помощи ГПХ ее выражают в виде величины (калибровка по полистирольному стандарту), полученной путем выполнения измерения после получения калибровочной кривой с использованием полистирола в качестве эталонного материала.

[0033]

Сополимер (А) получают путем сополимеризации мономера (а) и мономера (b). Сополимеризационное соотношение указанных мономеров обычно пропорционально соотношению содержания этих мономеров в смеси, показанной ниже в разделе «Синтез сополимера, содержащего триорганосилиловый сложный эфир (А)».

[0034]

Сополимер (А) может представлять собой любой сополимер из статистического сополимера, чередующегося сополимера, регулярного сополимера или блок-сополимера.

[0035]

Способы синтеза мономера (а), мономера (b), сополимера (А) подробно описаны далее в настоящей заявке.

[0036]

Мономер триорганосилил(мет)акрилата (а)

Примеры алкильных групп, содержащих от 3 до 6 атомов углерода и разветвление в α-положении, включают изопропил, втop-бутил, трет-бутил, 1-этилпропил, 1-метилбутил, 1-метилпентил, 1,1-диметилпропил, 1,1-диметилбутил, тексил и т.д.

[0037]

В частности, настоящее изобретение делает возможным создание пленочного противообрастающего покрытия, для которого маловероятно образование дефектов, и превосходного по стойкости к воде, благодаря выбору определенных групп в качестве R2, R3 и R4. Согласно указанному аспекту, R2, R3 и R4 одинаковые или различные, и каждая предпочтительно представляет собой изопропил, втор-бутил, тpeт-бутил и фенил, и более предпочтительно изопропил, трет-бутил и фенил.

[0038]

Примерами мономера (а) являются триизопропилсилилметакрилат, три-втор-бутилсилилметакрилат, трифенилсилилметакрилат, диизопропил-втор-бутилсилилметакрилат, диизопропил-трет-бутилсилилметакрилат, диизопропилтексилсилилметакрилат, диизопропилфенилсилилметакрилат, изопропилди-втор-бутилсилилметакрилат, изопропилдифенилсилилметакрилат, дифенилтексилсилилметакрилат, трет-бутилдифенилсилилметакрилат и т.д. В частности, с точки зрения создания пленочного противообрастающего покрытия, для которого маловероятно образование дефектов пленочного покрытия, и превосходного по стойкости к воде, предпочтительны триизопропилсилилметакрилат, три-втор-бутилсилилметакрилат и трет-бутилдифенилсилилметакрилат, и более предпочтительны триизопропилсилилметакрилат и трет-бутилдифенилсилилметакрилат. Каждый из указанных мономеров триорганосилилметакрилата можно применять по отдельности или в комбинации.

[0039]

Мономер, содержащий этиленовые ненасыщенные связи (b)

Указанная смесь может дополнительно содержать другой мономер с этиленовыми ненасыщенными связями (b), способный к сополимеризации с мономером (а).

[0040]

Примерами мономера (b) являются метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, трет-бутил(мет)акрилат, 2-этилгексил(мет)акрилат, лаурил(мет)акрилат, 2-метоксиэтилакрилат, 2-метоксипропилакрилат, 4-метоксибутилакрилат, 2-этоксиэтил(мет)акрилат, этиленгликольмонометил(мет)акрилат, пропиленгликольмонометил(мет)акрилат, 2-гироксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат, бензил(мет)акрилат и фенил(мет)акрилат и подобные (мет)акриловые сложные эфиры; винилхлорид, винилиденхлорид, (мет)акрилонитрил, винилацетат, бутилвиниловый простой эфир, лаурилвиниловый простой эфир, N-винилпирролидон и подобные виниловые соединения; стирол, винилтолуол, α-метилстирол и подобные ароматические соединения и т.д. Из указанных соединений предпочтительными являются (мет)акриловые сложные эфиры, и более предпочтительными являются метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 2-этилгексил(мет)акрилат и 2-метоксиэтилакрилат. Примеры мономера (b) можно применять по отдельности или в комбинации в качестве компонента сополимера (А).

[0041]

Синтез сополимера, содержащего триорганосилиловый сложный эфир (А)

Сополимер (А) получают из смеси мономера (а) и мономера (b).

[0042]

Содержание мономера (а) в смеси предпочтительно составляет примерно от 45 до 65% масс., и более предпочтительно, примерно от 50 до 60% масс. Если содержание мономера (а) составляет примерно от 45 до 65% масс., пленочное покрытие, созданное с использованием полученной композиции для создания противообрастающего покрытия, может демонстрировать постоянную растворимость, и может обеспечивать противообрастающее действие в течение длительного времени.

[0043]

Сополимер (А) получают полимеризацией мономера (а) и мономера (b) в смеси. Полимеризацию, например, проводят в присутствии инициатора полимеризации.

[0044]

Примеры инициатора полимеризации включают 2,2'-азобисизобутиронитрил (АИБН), 2,2'-азобис-2-метилбутиронитрил, диметил-2,2'-азобисизобутират и подобные азосоединения; бензоилпероксид, ди-трет-бутилпероксид, трет-бутилпербензоат, тpeт-бутиловый эфир изопропилпероксикарбоновой кислоты, трет-бутиловый эфир 2-этилпероксигексановой кислоты и подобные пероксиды, и т.д. Указанные инициаторы полимеризации можно применять по отдельности или в комбинации. Особенно предпочтительными инициаторами полимеризации являются 2,2'-азобисизобутиронитрил и трет-бутиловый эфир 2-этилпероксигексановой кислоты.

[0045]

Молекулярную массу сополимера, содержащего триорганосилиловый сложный эфир, можно соответствующим образом регулировать, выбирая соответствующим образом количество применяемого инициатора полимеризации.

[0046]

Примеры способов полимеризации включают полимеризацию в растворе, полимеризацию в объеме, эмульсионную полимеризацию, суспензионную полимеризацию и т.д. Из указанных способов предпочтительным является полимеризация в растворе, поскольку она позволяет получить сополимер (А) легко и точно.

[0047]

В реакцию полимеризации, при необходимости, можно ввести органический растворитель. Примеры органических растворителей включают ксилол, толуол и подобные ароматические углеводородные растворители; гексан, гептан и подобные алифатические углеводородные растворители; этилацетат, бутилацетат, изобутилацетат, метоксипропилацетат и подобные сложноэфирные растворители; изопропиловый спирт, бутиловый спирт и подобные спиртовые растворители; диоксан, диэтиловый простой эфир, дибутиловый простой эфир и подобные простые эфирные растворители; метилэтилкетон, метилизобутилкетон и подобные кетоновые растворители и т.д. Из указанных растворителей предпочтительными являются ароматические углеводородные растворители, и особенно предпочтительным является ксилол. Указанные растворители можно применять по отдельности или в комбинации.

[0048]

Температуру реакции в реакции полимеризации можно соответствующим образом выбирать в зависимости от типа инициатора полимеризации и т.д., но обычно она составляет примерно от 70 до 140°С, и предпочтительно примерно от 80 до 120°С. Время, необходимое для реакции полимеризации, можно соответствующим образом выбирать в зависимости от температуры реакции и т.д., но обычно оно составляет примерно от 4 до 8 часов.

[0049]

Реакцию полимеризации предпочтительно проводят в атмосфере инертного газа (например, азота и аргона).

[0050]

«Соль модифицированной канифоли (В)»

Композиция для создания противообрастающего покрытия согласно настоящему изобретению содержит соль модифицированной канифоли, которая представляет собой соль модифицированной канифоли и цинка и/или меди, причем модифицированная канифоль содержит, в количестве 80% масс. или более, предпочтительно от 85 до 100% масс., два или более веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты. Благодаря содержанию, в количестве 80% масс. или более, двух или более веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты, возможно создание пленки покрытия, предотвращающей или ингибирующей прикрепление слизи. Причиной, по которой предотвращается или ингибируется прикрепление слизи, может быть действие, оказываемое комбинацией двух членов канифолевых кислот. Кроме того, возможно предпочтительно создавать пленочное противообрастающее покрытие, для которого маловероятно образование волосных трещин и подобных дефектов пленочного покрытия даже при длительном погружении в морскую воду и которое обеспечивает противообрастающее действие в течение длительного времени.

[0051]

Если количество двух веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты, меньше 80%, наблюдается тенденция увеличения прикрепления слизи к полученному пленочному противообрастающему покрытию, и, следовательно, возрастает расход топлива в длительном плавании. Кроме того, при погружении пленочного противообрастающего покрытия в морскую воду на длительное время, пленочное противообрастающее покрытие проявляет склонность к развитию трещин. Развитие трещин можно до некоторой степени подавить при помощи пластификатора, но волосных трещин (микротрещин) избежать невозможно. При образовании волосной трещины морская вода способна проникать в пленочное покрытие, и в результате могут наблюдаться трещины или отслаивание. Кроме того, если на поверхности пленочного покрытия существуют волосные трещины, вероятно развитие на пленочном покрытии трещин или отслаиваний при высыхании пленочного покрытия во время нахождения корабля в доке. Кроме того, если на поверхности пленочного покрытия развиваются волосные трещины, сила трения на поверхности пленочного покрытия постепенно возрастает. Это является проблемой с точки зрения расхода топлива.

[0052]

Обычно канифоль, гидрированная канифоль, диспропорционированная канифоль и т.д. применяются в виде смоляных кислот в области материалов для покрытий днища кораблей. Они отличаются от соли модифицированной канифоли (В) по своему составу.

[0053]

Например, живичная канифоль, экстракционная канифоль или талловая канифоль и подобные виды канифоли содержат, в количестве примерно от 65 до 80% масс., смоляную кислоту, содержащую высокореакционноспособную сопряженную диеновую структуру скелета абиетана, такую как абиетиновая кислота, неоабиетиновая кислота и палюстровая кислота, и содержат, в количестве примерно от 10 до 25% масс., смоляную кислоту, не содержащую высокореакционноспособной сопряженной структуры скелета пимарана, такую как пимаровая кислота, изопимаровая кислота. Кроме того, гидрированная канифоль и диспропорционированная канифоль содержат, в количестве примерно от 25 до 50% масс., смоляную кислоту, содержащую высокореакционноспособную сопряженную диеновую структуру скелета абиетана, такую как абиетиновая кислота, неоабиетиновая кислота и палюстровая кислота, и содержат, в количестве примерно от 40 до 65% масс., смоляную кислоту, не содержащую в скелете высокореакционноспособной структуры сопряженного диена.

[0054]

В настоящем описании «модифицированная канифоль» обозначает модифицированный продукт канифоли и продукт, полученный путем гидрирования или диспропорционирования канифоли. «Соль модифицированной канифоли» обозначает продукт, в котором каждый из компонентов модифицированной канифоли образует соль. В настоящем описании смоляная кислота, содержащая высокореакционноспособную сопряженную диеновую структуру в дитерпеновом скелете, таком как скелет абиетана, упоминается как «сопряженная диеновая смоляная кислота», а смоляная кислота, не содержащая высокореакционноспособной сопряженной диеновой структуры в дитерпеновом скелете, таком как скелет абиетана, скелет пимарана, и т.д., упоминается как «несопряженная диеновая смоляная кислота». Поскольку сопряженная диеновая смоляная кислота содержит высокореакционноспособную сопряженную диеновую структуру (сопряженную двойную связь) в дитерпеновом скелете, ее недостатком является большая вероятность ее разрушения путем окисления. Напротив, несопряженная диеновая смоляная кислота не содержит высокореакционноспособной сопряженной диеновой структуры в дитерпеновом скелете. В частности, примеры несопряженных диеновых смоляных кислот включают смоляную кислоту, не содержащую двойных связей, смоляную кислоту, содержащую только одну двойную связь, смоляную кислоту, содержащую две несопряженные двойные связи (несопряженный диен), и смоляную кислоту, содержащую двойные связи, стабилизированные образованием бензольного кольца. Следовательно, несопряженная диеновая смоляная кислота, не содержащая высокореакционноспособной сопряженной диеновой структуры в дитерпеновом скелете, имеет более низкую реакционную способность по сравнению с сопряженной диеновой смоляной кислотой, и поэтому труднее разрушается путем окислении.

[0055]

Модифицированная канифоль, образующая соль модифицированной канифоли (В), содержит два или несколько веществ, выбираемых из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты, дегидроабиетиновой кислоты, пимаровой кислоты, изопимаровой кислоты и дигидропимаровой кислоты в качестве несопряженных диеновых смоляных кислот, а общее содержание несопряженных диеновых смоляных кислот в модифицированной канифоли составляет 80% масс. или более.

[0056]

В частности, по меньшей мере, одно вещество из двух или нескольких видов несопряженных диеновых смоляных кислот в модифицированной канифоли, образующей соль модифицированной канифоли (В) предпочтительно выбирают из группы, состоящей из дигидроабиетиновой кислоты, тетрагидроабиетиновой кислоты и дегидроабиетиновой кислоты.

[0057]

Цинковая соль и/или медная соль модифицированной канифоли стабильно существует в материале для создания покрытия, поскольку указанные соли имеют высокую совместимость с сополимером (А). Следовательно, композиция согласно настоящему изобретению имеет превосходную способность к длительному хранению.

[0058]

Предпочтительно, чтобы модифицированная канифоль в соли модифицированной канифоли (В) содержала абиетиновую кислоту, неоабиетиновую кислоту, палюстровую кислоту и подобные сопряженные диеновые смоляные кислоты в настолько малом количестве, насколько это возможно. В частности, содержание сопряженной диеновой смоляной кислоты в модифицированной канифоли составляет менее 20% масс., и предпочтительно составляет менее 10% масс. Если содержание сопряженной диеновой смоляной кислоты в модифицированной канифоли велико, устойчивость пленочного противообрастающего покрытия к трещинам и слизи может быть снижена.

[0059]

Соль модифицированной канифоли (В) можно получить, например, способом (I) или (II), описанными ниже.

[0060]

(I) Реакцию гидрирования сопряженных диеновых смоляных кислот, содержащихся в канифоли, проводят в присутствии металлического катализатора, до тех пор, пока содержание несопряженных диеновых смоляных кислот в модифицированной канифоли не достигнет примерно 80% масс. или более. После этого проводят реакцию полученной модифицированной канифоли с соединением меди или соединением цинка.

[0061]

В приведенной выше реакции гидрирования в качестве несопряженных диеновых смоляных кислот получают дигидроабиетиновую кислоту, тетрагидроабиетиновую кислоту, дигидропимаровую кислоту и т.д.

[0062]

Примеры металлических катализаторов включают палладий, платину, никель и т.д. Количество применяемого катализатора можно соответствующим образом выбирать в соответствии с эффективностью гидрирования и т.д.

[0063]

Примеры канифоли включают живичную канифоль, экстракционную канифоль, талловую канифоль и т.д. Их можно применять по отдельности или в комбинации.

[0064]

Давление водорода предпочтительно составляет примерно от 0,1 до 20 МПа.

[0065]

Температура реакции в реакции гидрирования обычно варьирует от комнатной температуры (20°С) до примерно 300°С.

[0066]

Время реакции гидрирования можно соответствующим образом выбирать в зависимости от получения количества несопряженной диеновой смоляной кислоты.

[0067]

Реакцию между полученной модифицированной канифолью и соединением меди или соединением цинка можно проводить в соответствии с известным способом. Например, реакцию можно проводить путем нагревания модифицированной канифоли с соединением меди или соединением цинка в растворителе, например, примерно от 70 до 80°С.

[0068]

Примеры соединений меди включают гидроксид меди, оксид меди (I) и т.д. Указанные соединения можно применять по отдельности или в комбинации.

[0069]

Примеры соединений цинка включают оксид цинка, карбонат цинка и т.д. Указанные соединения можно применять по отдельности или в комбинации.

[0070]

Количество применяемого соединения меди и соединения цинка, в частности, не ограничено, и его можно выбирать так, чтобы все смоляные кислоты образовали соли меди или соли цинка.

[0071]

Растворитель никак конкретно не ограничен, при условии, что он не ингибирует реакцию. Примеры растворителя включают ксилол, метанол и т.д. Растворители можно применять в отдельности или в виде смеси растворителей двух или нескольких видов.

[0072]

(II) Реакцию диспропорционирования канифоли проводят в присутствии катализатора до тех пор, пока количество несопряженных диеновых смоляных кислот в модифицированной канифоли не достигнет примерно 80% масс. или более. После этого проводят реакцию полученной модифицированной канифоли с соединением меди или соединением цинка.

[0073]

В приведенной выше реакции диспропорционирования в качестве несопряженных диеновых смоляных кислот получают дегидроабиетиновую кислоту, дигидроабиетиновую кислоту, пимаровую кислоту, изопимаровую кислоту, дигидропимаровую кислоту и т.д.

[0074]

Примеры катализаторов включают палладированный уголь, никель, йод и т.д. Указанные катализаторы можно применять по отдельности. Указанные катализаторы можно применять в комбинации, при условии, что указанная комбинация не ингибирует реакцию. Количество применяемого катализатора можно соответствующим образом выбирать в соответствии с эффективностью реакции и т.д.

[0075]

Могут быть использованы примеры канифоли, приведенные выше в пункте (I).

[0076]

Реакцию диспропорционирования предпочтительно проводят в инертной (азот) атмосфере.

[0077]

Температура реакции диспропорционирования обычно составляет примерно от 200 до 300°С.

[0078]

Время реакции диспропорционирования можно соответствующим образом выбирать в зависимости от получаемого количества несопряженных диеновых смоляных кислот.

[0079]

Реакцию между полученной модифицированной канифолью и соединением меди или соединением цинка можно проводить в соответствии с известным способом. Например, реакцию можно проводить при помощи способа, описанного выше в пункте (I).

[0080]

Массовое отношение сополимера (А) к модифицированной канифоли (В), в композиции для создания противообрастающего покрыти