Способ переработки углеродосодержащего сырья и катализатор для его осуществления

Иллюстрации

Показать всеИзобретение может использоваться в области углехимии, нефтехимии и газохимии и относится к переработке углеродосодержащего сырья. Способ включает газификацию углеродосодержащего сырья путем обработки газифицирующим агентом, содержащим кислород и водяной пар, с получением генераторного газа и механических примесей, удаление механических примесей, высокотемпературную очистку генераторного газа от соединений серы, корректировку состава и превращение полученного синтез-газа с использованием катализатора в эмульсию углеводородов в реакционной воде. Используемый катализатор содержит оксид кобальта (II), нанесенный на γ-оксид алюминия, предварительно покрытый оксидом магния (II) или оксидом магния (II) и оксидом циркония (IV). Техническим результатом изобретения является достижение экономической эффективности с одновременным сокращением выбросов вредных веществ. 2 н. и 9 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Изобретение относится к области углехимии, нефтехимии и газохимии и касается переработки углеродосодержащего сырья, в частности углей, в том числе бурых и высокосернистых, и природного, попутного нефтяного, шахтного газа (углеводородные газы), а также отходов деревообрабатывающей промышленности, отходов ЦБК и т.п., путем их газификации или конверсии с последующим каталитическим превращением полученного синтез-газа в широкую фракцию синтетических углеводородов (СУ). Также изобретение касается катализатора синтеза СУ.

Известен способ переработки углеродосодержащих отходов, включающий их газификацию, обработку газифицирующим агентом. Далее полученную газовую смесь подвергают расщеплению при температуре 950-1050°С в течение 1 с на низкомолекулярные соединения. Синтез-газ обрабатывается в присутствии катализатора с получением жидких углеводородов и/или спиртов, газообразных углеводородов и СO2 (патент РФ 2014346, опубликован 15.06.1994).

Наиболее близким к предлагаемому изобретению является способ переработки органических отходов, включающий стадию термической или плазмотермической газификации, путем обработки отходов газифицирующим агентом в присутствии горючего газа с получением газовой смеси (синтез-газа) и твердых неорганических продуктов, каталитическую переработку синтез-газа в газообразные и жидкие углеводороды, при этом газифицирующий агент содержит кислород, и/или водяной пар, и/или диоксид углерода, а в качестве горючего газа используют природный газ при объемном отношении кислород/природный газ, равном 0,01-0,5, полученный после газификации синтез-газ компримируют, подвергают глубокой очистке от механических примесей и соединений серы, затем сжатый очищенный синтез-газ вместе с жидкими органическими отходами подают в реактор синтеза углеводородов и подвергают превращению на бифункциональном катализаторе, содержащем оксиды кобальта и рутения в комбинации с кислотными компонентами - цеолитом типа ZSM-5, Beta, морденит или селикоалюмофосфатом типа Sapo-5, Sapo-11 или Sapo-31, в жидкие моторные топлива (патент РФ №2217199).

Описанный способ имеет ряд недостатков, заключающихся в следующем.

1. Процесс газификации проводят с добавлением природного газа, который является ценным и дорогим сырьем. Использование дополнительно природного газа снижает экономическую эффективность разрабатываемой технологии.

2. Процесс газификации, особенно в присутствии диоксида углерода, сопровождается образованием парниковых газов, которые загрязняют окружающую среду. Кроме парниковых газов образуются сернистые соединения, содержащиеся в исходных отходах, в результате очистки синтез-газа от соединений серы последние так же загрязняют окружающую среду.

3. Полученный синтез-газ компримируют после газификации. В результате химических процессов объем синтез-газа превышает объем газифицирующих агентов, поэтому затраты на сжатие синтез-газа будут превышать затраты на подачу только газифицирующих агентов. Газификация под низким давлением приводит к увеличению реакционного объема, вследствие низкой концентрации газифицирующих веществ. Увеличение реакционного объема приводит к росту капитальных затрат.

4. Добавление к синтез-газу жидких органических отходов в реактор синтеза приведет к ухудшению условий работы катализатора и, как следствие, к сокращению его ресурса.

5. Отсутствие в составе катализатора, содержащего кобальт, окиси магния будет приводить к образованию соединений кобальта с основой при регенерации катализатора, что в свою очередь приведет к уменьшению активности катализатора и сокращению его ресурса.

6. Использование рутения увеличивает стоимость катализатора, увеличивая как капитальные затраты, так и затраты на техническое обслуживание при замене катализатора.

Перечисленные выше недостатки не позволяют перерабатывать углеродосодержащее сырье с экономически оправданной эффективностью.

Задачей предлагаемого изобретения является устранение указанных недостатков при переработке углеродосодержащего сырья. Техническим результатом изобретения является достижение экономической эффективности с одновременным сокращением выбросов вредных веществ.

Технический результат достигается способом, включающим газификацию углеродосодержащего сырья или конверсию углеводородных газов, путем их обработки газифицирующим агентом, содержащим кислород и/или водяной пар и/или диоксид углерода, с получением генераторного газа и механических примесей, удаление механических примесей, высокотемпературную очистку генераторного газа от соединений серы, корректировку состава генераторного газа паровой конверсией оксида углерода с получением синтез-газа и превращение синтез-газа на катализаторе с получением эмульсии широкой фракции углеводородов в реакционной воде. Особенностью способа является проведение высокотемпературной очистки генераторного газа от соединений серы до концентрации серы не более 2 ppm с одновременной очисткой от тяжелых фракций смолистых веществ и корректировки состава генераторного газа до достижения молярного соотношения содержания водорода к оксиду углерода (II) как (1,8-2,2):1 с помощью паровой конверсии или путем смешения синтетических газов, полученных при одновременно проводимой газификации углеродосодержащего сырья и конверсии углеводородных газов. Далее производят очистку газа от паров воды и углекислого газа. Очищенный газ, имеющий после паровой конверсии заданное соотношение содержания водорода к оксиду углерода и называемый далее синтез-газ, направляют на синтез. В процессе синтеза широкой фракции углеводородов (метод Фишера-Тропша) используют катализатор, в котором оксид кобальта (II) или оксид кобальта и оксид тербия нанесены на γ-оксид алюминия, предварительно покрытый оксидом магния (II) или оксидом магния (II) и оксидом циркония (IV) (см. "Топохимические процессы в катализаторах гидрирования СО", П.А.Чернавский, В.В.Лунин в журнале Кинетика и катализ. 1999, том 40, №3, стр.417-424). Образовавшиеся углеводороды сепарируют на требуемые фракции, при этом тяжелые фракции углеводородов (условно твердые при комнатной температуре) подвергают гидрокрекингу с получением жидких углеводородов.

Процесс синтеза углеводородов Фишера-Тропша на кобальтовом катализаторе идет при температуре 180-230°С, давлении до 3,0 МПа с выделением тепла 165-205 кДж на моль прореагировавших компонентов. Стоимость катализатора составляет существенную долю в себестоимости синтезированных жидких углеводородов. Поэтому продление ресурса катализатора является одной из основных задач в деле повышения эффективности технологии получения СУ. На ресурс катализатора влияет операция восстановления активности. Восстановления проводят в среде водорода при повышенных температурах 400-600°С, повышенные температуры приводят к диффузии части кобальта в материал носителя. Часть кобальта, после каждой регенерации, для процесса безвозвратно теряется, сокращая ресурс катализатора. Для предотвращения диффузии кобальта можно применить в качестве промоутера окись магния или окись магния в комбинации с двуокисью циркония. Окись магния наносится на основу до нанесения окиси кобальта по известной технологии (см. "Топохимические процессы в катализаторах гидрирования СО", П.А.Чернавский, В.В.Лунин в журнале Кинетика и катализ. 1999, том 40, №3, стр.417-424). Окись магния препятствует образованию алюмината кобальта и диффузии кобальта в основу и увеличивает ресурс катализатора. В качестве основы для нанесения кобальта перспективно использовать γ-оксид алюминия в порошке или гранулах. γ-Оксид алюминия, распространенный и дешевый материал, позволяет при восстановлении катализатора увеличить каталитическую поверхность. Увеличение поверхности приводит к повышению активности катализатора в процессе синтеза.

Весьма важной добавкой являются редкоземельные металлы, которая позволяет существенно повысить эффективность каталитического превращения. Введение в состав катализатора тербия позволяет повысить селективность образования в процессе Фишера-Тропша конденсирующихся углевододородов, что повышает удельный выход целевого продукта с единицы исходного сырья. Тербий значительно дешевле рутения, который обычно применяют для повышения селективности синтеза. В качестве источника тербия может быть использована более дешевая смесь редкоземельных металлов с содержанием тербия около 90%. Более того, может быть использовано вторсырье, в частности отработанный катализатор для процесса алкилирования, что снижает его себестоимость. Массовое содержание металлов - кобальта и тербия - подбирается экспериментально и зависит от поставленной задачи увеличения селективности или производительности катализатора и сверху ограничено экономикой. Рационально добавлять кобальта не менее 5% и не более 40%, а тербия не менее 0,05% и не более 5%.

Возможность осуществления синтеза катализатора подтверждается следующим примером.

Пример 1. Синтез катализатора состава: 30% - оксид кобальта, 0,1% - оксид тербия, 1% - оксид магния на оксиде алюминия (30%CoO+0,1%TbO2+1%MgO)/Al2O3.

8,38 г гексогидрата нитрата магния Mg(NO3)2·6H2O растворяют в 44 мл дистиллированной воды. Полученный раствор приливают небольшими порциями к 100 г гранулированного гамма-оксида алюминия γ-Аl2О3. После того как весь раствор впитается, полученный полупродукт термообрабатывают на воздухе при температуре 500°С в течение 3 часов. Далее готовят раствор нитрата кобальта, содержащий 39,3 г гексогидрата нитрата кобальта Со(NO3)2·6Н2O в 262 г дистиллированной воды, и полученный раствор приливают небольшими порциями к гранулам гамма-оксида алюминия Аl2О3 с нанесенным оксидом магния. Массу разогревают до температуры 80-90°С и охлаждают до комнатной температуры. Не впитавшийся раствор сливают, гранулы сушат при температуре 90-100°С в течение 3 часов, затем термообрабатывают при 200°С в течение 1 часа. Процедуру пропитки носителя раствором нитрата кобальта повторяют несколько раз до тех пор, пока не впитается весь раствор. Полученную массу размалывают на шаровой мельнице в течение 3 часов. Молотую массу загружают в смеситель и добавляют раствор нитрата тербия, полученный при растворении 0,131 г гексогидрата нитрата тербия Тb(NO3)3·6Н2O в 10 мл разбавленной азотной кислоты. Проводят пластификацию разбавленной азотной кислотой до получения пластичной массы, которую затем помещают в экструдер с фильерой 2,5 мм. Экструдаты выдерживают на воздухе 10 ч и помещают в сушильный шкаф. Режим высушивания в сушильном шкафу: 60°С - 2 ч; 80°С - 2 ч; 110°С - 2 ч. Высушенные экструдаты загружают в проточный стальной реактор и прокаливают в токе воздуха, поднимая температуру со 100 до 300°С со скоростью 10°/мин. При температуре 300°С выдерживают 2 часа. Экструдаты охлаждают в токе воздуха и выгружают из реактора.

Перед проведением синтеза катализатор активируют в токе водорода (обратная скорость не менее 1000 ч-1) при 450°С в течение 3 часов.

Возможность осуществления реакции Фишера-Тропша на кобальтовых катализаторах подтверждается следующим примером.

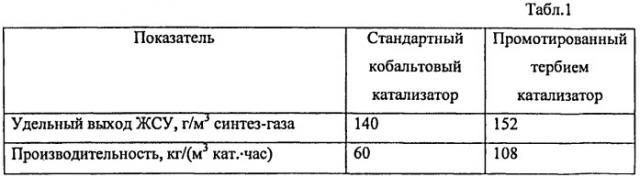

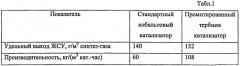

Пример 2. На экспериментальной установке, схема которой представлена на рис.1, при расходах газов: водорода 6,2 л/ч, оксида углерода - 3,0 л/ч, азота - 0,8 л/ч, были проведены сравнительные испытания стандартного кобальтового катализатора (без промоуторов) и промотированного тербием кобальтового катализатора. Результаты эксперимента приведены в таблице 1.

На рис.1 приведена одноступенчатая установка для изучения катализатора Фишера-Тропша, которая состоит из следующих элементов:

(1) - трубопровод подачи водорода и/или азота; (2) - трубопровод подачи синтез-газа; (3) - регулятор расхода синтез-газа; (4) - датчик давления; (5) - обогреваемый трубопровод подачи газа в реактор; (6) - датчик температуры газа; (7) - реактор; (8) - конденсатор; (9) - сборник жидкой фазы; (10) - весы; (11) - регулятор давления газа «до себя»; (12) - газовый счетчик; (13) - насос для подачи теплоносителя (вода); (14) - обогреваемый трубопровод подачи воды в рубашку реактора; (15) - датчик температуры воды; (16) - датчик температуры в слое катализатора (5 шт.); (17) - нагреватель (3 шт.); (18) - теплоизоляция; (19) - вентиль регулировки уровня воды в рубашке реактора; (20) - сборник воды; (21) - датчик давления пара в рубашке; (22) - регулятор давления пара «до себя»; (23) - холодильник; (24) - трубопровод подачи теплоносителя на всасывание насоса.

Наиболее вредно на катализатор воздействуют соединения серы, поэтому предъявляются особые требования к чистоте генераторного газа, полученного газификацией углеродосодержащего сырья, по содержанию серы. Допустимая предельная концентрация серы составляет 2-5 ppm. Степень очистки синтез-газа по соединениям серы должна быть не менее 99,95%. В данном случае предлагается применять сухие, адсорбционные методы очистки синтез-газа. Использование сорбентов позволяет производить очистку газа от соединений серы при высоких температурах - 400-550°С. При этих температурах смолистые вещества и водяной пар находятся в газообразном состоянии и не загрязняют сорбент. Для обеспечения требований по концентрации соединений серы используют две ступени очистки с промежуточным охлаждением газа до конденсации тяжелых смолистых веществ и рекуперацией теплоты, передаваемой от охлаждающегося неочищенного газа к газу, подаваемому на вторую ступень очистки. Для предотвращения попадания воды в выделяемую смолу охлаждение проводят до температуры, превышающей температуру конденсации паров воды на 10-100°С. Выделенные смолистые вещества представляют собой ценное сырье для химической и нефтехимической промышленности, а также могут быть возращены в газификатор, что позволяет увеличить выход генераторного газа с единицы массы сырья.

На первой ступени очистки от серы используют сорбент, содержащий железо и марганец. На второй ступени используют известный оксидно-цинковый сорбент. Основную нагрузку по удалению серы несет первая ступень очистки. Для сокращения расходов на покупку и транспортировку железомарганцевого сорбента предусмотрена его регенерация. Регенерация производится обжигом в атмосфере, обогащенной кислородом. В результате химических реакций образуется диоксид серы с выделением тепловой энергии. Диоксид серы сжижается. Тепло утилизируется на последующих стадиях технологического процесса. Сжижение диоксида серы позволяет предотвратить загрязнение окружающей среды соединениями серы и позволяет получить полезный продукт, который может быть использован при производстве серной кислоты и минеральных удобрений.

После удаления водяного пара и смолистых веществ в генераторном газе возрастает доля углекислого газа, которая может достигать 28-30%. Присутствие углекислого газа также нежелательно при синтезе углеводородов, поэтому его удаляют до стадии синтеза. Удаление углекислого газа проводят с помощью известных способов: отмывкой водой, метанолом или водными аминосодержащими растворами. Полученный в результате очистки углекислый газ может быть сжат под высоким давлением. В результате получают жидкий углекислый газ, который может быть использован в качестве сырья в химической, пищевой и др. отраслях промышленности, а также использован в качестве окислителя при конверсии углеводородных газов.

Приготовленный синтез-газ подвергают химическим превращениям на катализаторе. В результате образуется широкая фракция углеводородов и реакционная вода. Реакция протекает при давлении до 3,0 МПа и температуре до 250°С. Реакция идет с выделением тепла в количестве от 165 до 205 кДж на моль прореагировавших газов. В результате отвода тепла может быть получен водяной пар, используемый в технологических или энергетических целях.

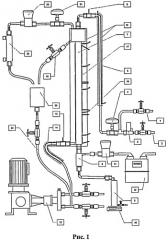

Реакторы синтеза углеводородов могут быть расположены последовательно, как представлено в примере, поясненном рис.2. При этом после каждого реактора происходит охлаждение выходящего из реактора газа и отделение синтезированных конденсирующихся углеводородов, что позволяет увеличить парциальное давление реагентов в газе и продлить ресурс катализатора, деградирующего в присутствии паров воды.

Пример 3. Установка для исследования катализаторов синтеза Фишера-Тропша состоит из трех последовательных ступеней (рис.2). Установка состоит из следующих элементов:

(25) - регулятор расхода водорода; (26) - регулятор расхода оксида углерода; (27) - регулятор расхода азота; (28, 29, 30, 32, 37, 38, 39, 45, 46, 47, 53, 59, 64, 68, 72) - игольчатый вентиль; (31) - смеситель; (33, 41, 49, 61, 66, 70) - датчик давления; (34, 42, 50) - реактор; (35, 43, 51) - конденсатор; (36, 44, 52) - сборник продуктов; (40, 48, 54) -регулятор давления газа «до себя»; (55) - газовый счетчик; (56) - сборник воды; (57, 73) - вентиль подачи и слива воды для насоса; (58) - насос для подачи теплоносителя (вода); (60, 65, 69) - водонагреватель; (62, 67, 71) - регулятор давления пара «до себя»; (63) - холодильник.

В составе каждой ступени можно выделить 2 контура: газовый и контур охлаждения.

Газовый контур включает в себя подачу из баллонов водорода (25), оксида углерода (26) и азота (27) через регуляторы расходов в реактор (34) с загруженным катализатором (диаметр внутренней трубы реактора 12 мм). Продукты реакции выходят из нижней части реактора, охлаждаются в конденсаторе (35), газовая фаза через вентиль (38) направляется в реактор (42). Аналогично работают 2 и 3 реакторы. После 3-го реактора газ через регулятор давления «до себя» (54) и газовый счетчик (55) сбрасывается в атмосферу (с возможностью отбора пробы на анализ). Жидкая фаза после конденсаторов (35, 43 и 51) накапливается в сборниках (36, 44 и 52).

Контур охлаждения состоит из: сборника воды (56), из которого вода дозирующим насосом (58) подается по очереди в водонагреватели (60, 65, 69) и далее в рубашку реакторов. Давление пароводяной смеси поддерживается регуляторами давления «до себя» (62, 67, 71), обеспечивающими постоянство давления (а, следовательно, и температуры) воды. Пароводяная смесь, прошедшая через регулятор, охлаждается в конденсаторе (63) с помощью проточной холодной воды. При этом весь пар конденсируется и вода стекает в сборник (56).

В промышленности, для обеспечения энергоэффективности, газ на выходе из реактора может охлаждаться, передавая теплоту воде термостатирующего контура, а на входе в реактор - нагреваться, отбирая теплоту от пара на выходе из системы термостатирования. Такая схема позволяет более эффективно использовать низкопотенциальное тепло, образующееся в ходе реакции Фишера-Тропша.

Газ, покидающий реактор, содержащий непрореагировавшие компоненты (водород и оксид углерода), после выделения конденсирующихся углеводородов и воды может быть возвращен на вход реактора синтеза, что повышает степень использования синтез-газа в целевой реакции.

Реакционная вода подвергается предварительной гравитационной очистке (отстаиванию) от тяжелых фракций углеводородов. Очищенная вода может быть использована в технологических процессах газификации и паровой конверсии. Углеводороды, содержащиеся в реакционной воде, практически не влияют на технологические процессы газификации и конверсии, поэтому требования по очистке воды могут быть понижены, сам процесс упрощен и удешевлен. Окончательное выделение жидких углеводородов из реакционной воды проводится физико-химическими методами, в том числе мембранными методами, что повышает эффективность выделения остатков сконденсировавшихся углеводородов (далее - СУ) и очистки реакционной воды. Наиболее приемлемым способом физико-химической очистки реакционной воды является коагуляция с последующей очисткой с помощью трековых мембран. Для удаления загрязнений с поверхности трековой мембраны используется ультразвук в сочетании с обратной промывкой по линии фильтрата.

После синтеза и удаления сконденсировавшихся углеводородов и реакционной воды в газе содержатся метан, этан, пропан, окись углерода, водород и др. горючие газы. Остаточный горючий газ может содержать до 40% метана и может быть использован как в энергетической установке для выработки электрической энергии, так и в качестве сырья для конверсии и получения дополнительного количества синтез-газа. Использование конверсии остаточного горючего газа позволяет увеличить глубину переработки исходного углеродосодержащего сырья и снизить эмиссию парниковых газов.

Из остаточного горючего газа выделяют одним из известных способов содержащийся водород в количестве, необходимом для проведения гидрокрекинга. При этом давление в реакторе гидрокрекинга значительно меньше, чем применяемое в нефтехимической промышленности, за счет линейного строения молекул углеводородов. Возможность проведения гидрокрекинга тяжелых углеводородов, получаемых по реакции Фишера-Тропша, подтверждается нижеописанным способом переработки углеродосодержащего сырья.

На рис.3 приведена схема, иллюстрирующая предлагаемый способ. Твердое топливо, углеродосодержащее сырье, предварительно подвергается измельчению, сортировке и подсушиванию в отделении топливоподготовки (74). Из отделения топливоподготовки (74) сырье подается в отделение генерации газа (75), где при давлении 2,0-3,0 МПа и температуре до 1500°С в присутствии газифицирующих агентов: кислорода, водяного пара и, при необходимости, горючего газа происходит процесс газификации, в результате которого образуется генераторный газ. Газификация производится при высоких температурах и сопровождается потерями тепловой энергии, часть этих потерь может быть использована для получения водяного пара высокого давления, который используют в технологических и/или энергетических целях.

Генераторный газ содержит механические примеси, соединения серы, метан, водяной пар, окись углерода и водород. Генераторный газ очищают от механических примесей на фильтрах (76), механические примеси возвращают на стадию газификации (75). От соединений серы генераторный газ очищают на двух последовательных ступенях с промежуточным выделением смолистых веществ. При промежуточном охлаждении для выделения смолистых веществ температуру генераторного газа поддерживают выше на 10-100°С температуры конденсации паров воды. На первой ступени производится очистка на железомарганцевом сорбенте (77), на второй ступени производиться очистка на оксидно-цинковом сорбенте (78). Сорбент первой ступени подвергают регенерации обжигом в атмосфере, обогащенной кислородом. В результате регенерации образуется оксид серы, который сжижают, и тепловая энергия, которую используют для получения технологического пара.

Процесс очистки от серы протекает при температуре 400-550°С и давлении 2,0-3,0 МПа. Состав газа, очищенного от серы, корректируют в блоке конверсии оксида углерода (79) и/или при смешении с потоком конвертированного остаточного горючего газа, после чего соотношение мольной доли водорода к мольной доле окиси углерода в генераторном газе составляет (1,8-2,2):1. Далее производят очистку газа от паров воды и углекислого газа (80), в результате чего получают синтез-газ. При этом выделившуюся тепловую энергию используют для получения технологического пара.

Синтез (81) производят на катализаторе, в котором оксид кобальта и/или оксид тербия нанесены на основу из γ-оксида алюминия, предварительно покрытого окисью магния и/или окисью циркония. Теплоту реакции синтеза используют для получения водяного пара, который является рабочим телом для энергетической установки. Реакционную воду отделяют от СУ, очищают от низкокипящих компонентов и используют на стадиях генерация газа (75) и конверсии оксида углерода (79).

СУ делят на две фракции - жидкую и твердую. Твердую подвергают гидрокрекингу (82). Водород для гидрокрекинга получают из остаточного горючего газа (84), который используют в качестве топлива и/или на стадии генерации газа в газификаторе в качестве газифицирующего агента и/или направляют на паровую, или пароуглекислотную, или паровоздушную (парокислородную) конверсию (85).

Возможность осуществления изобретения иллюстрируется примером его конкретного осуществления.

Пример 4. В качестве исходного был взят бурый сернистый уголь с влажностью W=37%, зольностью А=14,5%, содержанием углерода С=34% и серы S=1,5%. Производительность установки по исходному углю составила 6667 кг/час. После прохождения стадии топливоподготовки, которая включает процессы первичного грохочения угля, где происходит дробление, очистка от металлов и инородных предметов; сушки и вторичного грохочения, для разделения всего потока угля на рабочую (5-50 мм) и мелкую фракции; рабочее топливо с расходом 3578 кг/час поступило в отделение газогенерации. Процесс газификации угля проходил с парокислородным дутьем, под избыточным давлением в реакторе 2,1 МПа «горновым» методом, заключающимся в реагировании сырья в плотном слое с окислителем, подающимся противоком движению сырья. В установке применялся возврат угольной пыли, уловленной из генераторного газа в газификатор. Генераторный синтез-газ с расходом 5000 кг/час, после грубой и тонкой очистки от пыли и золы, подвергался процессам сероочистки. Для уменьшения содержания соединений серы до допустимых технологией концентраций (меньше 2 ppm) процесс сероочистки синтез-газа проводился в 2 стадии методом сухой сорбции с последующей окислительной регенерацией сорбента 1-й стадии сероочистки обжигом в кипящем слое. После регенерации сорбента из обжиговых газов выделен диоксид серы, который после двух ступеней сжатия получен в жидком виде в количестве 82 кг/час в качестве полезного побочного продукта. Между стадиями сероочистки выделили путем охлаждения газа до температуры 225°С тяжелые фракции смол.

Очищенный от сероорганических соединений синтез-газ направили на паровую конверсию для получения соотношения водорода Н2 к оксиду углерода СО равного 2:1. После конверсии газ с расходом 7886 кг/час, температурой 466°С и давлением 1,97 МПа охлаждали последовательно горячей водой температурой 190°С и насыщенным паром, полученным в предшествующих теплообменных процессах, до температуры 380°С. Последующее охлаждение синтез-газа произвели для очистки от воды с расходом 2605 кг/час и смолы с расходом 53 кг/час. Для очистки синтез-газа от диоксида углерода использовали адсорбер с последующей регенерацией адсорбента (моноэтаноламина) и сжижением выделенного диоксида углерода СО2. Получили жидкий диоксид углерода с расходом 2630 кг/час, при этом степень очистки синтез-газа от диоксида углерода СО2 составила более 97,5% по массе. Очищенный от соединений серы, воды, смолы и диоксида углерода синтез-газ поступил в реактор синтеза Фишера-Тропша, где в неподвижном слое кобальтового катализатора получена широкая фракция СУ в объеме 701 кг/час. Реакционная вода с расходом 1038 кг/час, после отделения от СУ и очистки возвращена в производственный цикл.

Таким образом, предлагаемый способ позволяет значительно снизить энергозатраты и эмиссию вредных и парниковых газов, продлить срок службы катализатора, что делает переработку углеродосодержащего сырья экономически выгодной.

1. Катализатор синтеза Фишера-Тропша, содержащий оксид кобальта (II), отличающийся тем, что оксид кобальта (II) нанесен на γ-оксид алюминия, предварительно покрытый оксидом магния (II) или оксидом магния (II) и оксидом циркония (IV).

2. Катализатор по п.1, отличающийся тем, что промотирующей добавкой является тербий или смесь редкоземельных элементов с содержанием тербия более 90%.

3. Катализатор по п.1, отличающийся тем, что массовое содержание кобальта (в пересчете на СоО) составляет от 5 до 40%, а массовое содержание тербия (в пересчете на ТbО2) составляет от 0,05 до 5%.

4. Способ переработки углеродосодержащего сырья, включающий газификацию, путем обработки сырья газифицирующим агентом, содержащим кислород и водяной пар с получением генераторного газа и механических примесей, удаление механических примесей, очистку генераторного газа от соединений серы, коррекцию его состава и превращение полученного синтез-газа с использованием катализатора, содержащего оксид кобальта (II) в эмульсию углеводородов и реакционной воды, с последующим ее разделением, отличающийся тем, что очистку от соединений серы проводят при температуре 400-550°С до концентрации серы не более 2 ppm с одновременным удалением тяжелых фракций смолистых соединений, после чего корректируют состав генераторного газа до достижения молярного соотношения содержания водорода к оксиду углерода (II) как (1,8-2,2):1 с помощью паровой конверсии оксида углерода с последующим удалением углекислого газа и реакционной воды, а превращение полученного синтез-газа производят с использованием катализатора по любому из пп.1-3, полученные углеводороды разделяют на две фракции: твердую и жидкую.

5. Способ по п.4, отличающийся тем, что состав генераторного газа корректируют до достижения молярного соотношения содержания водорода к оксиду углерода (II) как (1,8-2,2):1 путем смешения с потоком синтез-газа, полученного паровой, или пароуглекислотной, или паровоздушной, или парокислородной конверсией остаточного горючего газа.

6. Способ по п.4, отличающийся тем, что сероочистка проводится при высоких температурах без конденсации содержащихся в газе паров воды.

7. Способ по п.6, отличающийся тем, что сероочистка проводится в две ступени с промежуточным охлаждением газов до температуры на 10-100°С выше температуры конденсации паров воды из газов, выводом сконденсировавшихся смолистых соединений и последующим нагревом или регенерацией обессмоленного газа охлаждающимся потоком газа, содержащего смолы.

8. Способ по п.7, отличающийся тем, что выделенные смолистые вещества возвращаются на стадию газификации.

9. Способ по п.4, отличающийся тем, что часть продувочного газа подвергается паровой, или пароуглекислотной, или паровоздушной, или парокислородной конверсии, а полученный газ используется для корректировки молярного соотношения содержания водорода к оксиду углерода (II) как (1,8-2,2):1 в потоке газа после сероочистки.

10. Способ по п.4, отличающийся тем, что выделенный диоксид углерода используется в качестве газифицирующего агента при проведении газификации углеродосодержащего сырья и конверсии углеводородных газов.

11. Способ по п.4, отличающийся тем, что сорбент высокотемпературной сероочистки подвергается термической регенерации кислородом и/или воздухом с образованием оксидов серы, которые используются для получения химических реагентов и/или минеральных удобрений.