Способ электродугового углетермического восстановления железа из титаномагнетита с получением металлопродукта в виде порошка и гранул и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к бескоксовой металлургии, в частности к производству железа и сплавов на его основе из дисперсного оксидного сырья посредством электродугового жидкофазного углетермического восстановления. Способ осуществляют в устройстве, при этом возбуждают электрическую дугу между электродом и расплавом, находящимся в охлаждаемом металлическом тигле, подают в расплав ниже уровня зеркала ванны шихты из дисперсных оксидного сырья и углерода, плавят шихту, восстанавливают железо из оксидного расплава, стабилизируют электромагнитную дугу, отводят газ из реакционного объема, собирают полученный металл и шлак. Шихта представляет собой смесь частиц титаномагнетита и углерода одинакового размера ds, величина которых ds<5 мм. При этом продукты восстановления, включающие железо и шлак, диспергируют образующимся при восстановлении газом и транспортируют этим газом в виде порошка и гранул из тигля в сборник металлопродукта. Максимальный размер частиц получаемых порошка и гранул определяется из соотношения dp=2,8·10-8·(Go 0,5/ds 1,5), где Go - массовая скорость подачи титаномагнетита, а ds - размер частиц титаномагнетита и углерода. Технический результат: уменьшение энергоемкости восстановления железа, получение металлопродукта в виде порошка и гранул непосредственно в процессе восстановления. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к бескоксовой металлургии, а именно к производству металлопродукта - железа и шлака в виде порошка и гранул посредством жидкофазного углетермического восстановления руд, рудных концентратов и техногенного сырья в плазмохимическом восстановительном реакторе, основная доля энергии в который вводится дуговым разрядом.

Известные способы углетермического восстановления железа заключаются в том, что под воздействием дугового разряда оксидное сырье и восстановитель, помещенные в тигель, расплавляют и при взаимодействии оксида с углеродом металл восстанавливают и накапливают в тигле. Металл и шлак периодически или непрерывно сливают из тигля в сборники жидкого металла и шлака. При восстановлении металла образуются СО и СО2, которые по трубопроводу отводят из реакционного пространства печи. При этом используют один или несколько дуговых разрядов.

Устройства для осуществления данных способов обычно включают камеру, отделяющую рабочее пространство от внешней среды, керамический или металлический тигель, в котором производится плавление оксида с формированием в тигле ванны расплава, являющейся электродом дуги или нескольких дуг. Устройства снабжены средствами подачи в ванну оксидного сырья и восстановителя, средствами удаления из тигля и сбора металла и шлака, а также одним или несколькими электродами или плазмотронами для электродугового нагрева ванны. Электроды или плазмотроны устанавливают обычно над расплавом.

Для эффективного нагрева реагентов используют обычно дуговой разряд с графитированным электродом. Электрод является катодом дугового разряда. Роль анода выполняет ванна расплава, контактирующая с металлическими стенками тигля или с подовым электродом. Для пространственной стабилизации дугового разряда и перемешивания расплава используют аксиальное магнитное поле, создаваемое соленоидом, расположенным с внешней стороны тигля.

Так как керамические тигли при контакте с расплавленными оксидами железа подвержены значительной эрозии, то в них восстанавливают только сырье с низким содержанием оксидов железа, например, ильменитовые концентраты и частично восстановленные железные руды. Для непосредственного восстановления железорудных концентратов и другого сырья с высоким содержанием оксидов железа, например, некоторых титаномагнетитовых концентратов, возможно применение металлических охлаждаемых тиглей. При этом печи с металлическими тиглями для обеспечения приемлемых энергозатрат должны обладать высокой удельной производительностью.

Способы и устройства жидкофазного восстановления металлов группы железа и соответствующие устройства на основе дуговых разрядов описаны в известной технической литературе: «Энциклопедический словарь по металлургии», т.2, Способ Ремина, М., «Интермет Инжиниринг», 2000, 414 с.; «Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981, 296 с.; «Физика и химия плазменных металлургических процессов». Под редакцией Патона Б.Е., М., Наука, 1985, 184 с., Тулин Н.А., Кудрявцев B.C., Пчелкин С.А. и др. «Развитие бескоксовой металлургии», М., Металлургия, 1987, 328 с.; Блинов В.А., Конкс Г.Я., Косач Ю.Э. и др. «Восстановление монооксида никеля природным газом при электродуговой плавке», Физика и химия обработки материалов, 1988, №6, с.30-33; Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)», Ресурсы. Технологии. Экономика, 2006, №3, с.36-42; Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с; Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С. «Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, с.8-11; патент RU №2335549 C2, 11.10. 2006, Николаева А.В., Николаева А.А., Леонтьева И.А.

Известны способы и устройства, в которых дисперсное оксидное сырье и восстановитель подают на поверхность ванны, сформированной в металлическом охлаждаемом тигле, в область анодного пятна дуги постоянного тока, расположенного на поверхности ванны, через полый графитовый катод, а удаление восстановленного металла из тигля производят посредством непрерывной вытяжки слитка или непрерывного слива металла из донной части тигля в приемник (Николаев А.В., Николаев А.А. «Плазменно-дуговые восстановительные печи в структуре энергометаллургического комплекса», Труды пятого конгресса сталеплавильщиков, М., Черметинформация, 1999, с.275-279; Кирпичёв Д.Е., Николаев А.А., Николаев А.В., Цветков Ю.В. «Морфологические и химические характеристики железа, полученного плазменно-дуговым жидкофазным восстановлением». Сталь, 2007, №9, с.41-44).

Известен способ ввода шихты, содержащей оксидное сырье и восстановитель, в плазменно-дуговую электропечь и устройство для его осуществления, в котором шихта подается сверху на поверхность ванны в виде гранул размером 1-2 см («Низкотемпературная плазма в процессах восстановления», Цветков Ю.В., Панфилов С.А., М., Наука, 1980, 360 с.).

Известен способ ввода шихты в плазменно-дуговую электропечь и устройство для его осуществления, в которых шихта вводится непосредственно в расплав ниже уровня зеркала ванны на боковую или донную поверхность расплава со скоростью, обеспечивающей формирование стационарной поверхности раздела между твердой шихтой и расплавом, полностью или частично ограничивающей расплав и выполняющей роль стенки тигля (Николаев А.В., Николаев А.А., Леонтьев И.А. Патент РФ на изобретение №2335549, 2006).

Известны способы и устройства, в которых энергия в расплав оксидного сырья вводится посредством дуги постоянного тока (Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С.«Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, с.8-11) и дуг переменного тока (Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.; «Энциклопедический словарь по металлургии», т.2, Способ Ремина, М., «Интермет Инжиниринг», 2000, 414 с.).

Известны также способы и устройства (Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некотрые проблемы металлургии будущего)», Ресурсы. Технологии. Экономика, 2006, №3, с.36-42), в которых энергия в расплав вводится посредством плазменной конической дуги или несколькими плазмотронами, установленными в ряд над общей ванной.

Известные способы и устройства жидкофазного углетермического восстановления железа с использованием дугового нагрева шихты, состоящей из оксидного сырья и углерода, находящейся в тигле электрической печи, имеют следующие недостатки:

1. Электродуговые жидкофазные углетермические восстановительные печи имеют высокие удельные энергозатраты при получении полезного металлопродукта - железа и шлака, что обусловлено низкой скоростью восстановительного процесса (например, Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.). При низкой скорости восстановления существенно возрастают тепловые потери в тигель, с излучением дуги, в электрод и пр. Низкая скорость восстановления железа в электрических печах - вынужденная мера, вызванная необходимостью уменьшения вспенивания и разбрызгивания расплава. Скорость восстановления снижают различными методами, в том числе посредством укрупнения частиц углеродного восстановителя. Высокоскоростное менее энергоемкое жидкофазное восстановление с использованием мелкодисперсных частиц углерода (≈1 мм и меньше), обладающих большой реакционной поверхностью, на практике реализовать не удается, т.к. при высокой объемной скорости восстановления происходит недопустимое вспенивание и разбрызгивание расплава (например, неудавшийся способ Ремина, см. «Энциклопедический словарь по металлургии», т.2, Способ Ремина, М., «Интермет Инжиниринг», 2000, 414 с.).

2. Металлопродуктом жидкофазных электрических печей при углетермическом восстановлении железа являются слитки металла, ферросплавов и шлака. Однако в ряде случаев металлопродукт целесообразно иметь в виде порошка или гранул. Например, полученное в процессе восстановления титаномагнетита железо, содержащее значительные количества титана и ванадия и используемое в последующих металлургических переделах как лигатура, желательно иметь в виде гранул. Титаносодержащий шлак, используемый в химической технологии для получения титана, также предпочтительнее иметь в виде порошка или гранул. Известные электродуговые способы и устройства жидкофазного углетермического восстановления железа (например, описанные в работах «Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981, 296 с.; «Физика и химия плазменных металлургических процессов». Под редакцией Патона Б.Е., М., Наука, 1985, 184 с., Тулин Н.А., Кудрявцев B.C., Пчелкин С.А. и др. «Развитие бескоксовой металлургии», М., Металлургия, 1987, 328 с.; Блинов В.А., Конкс Г.Я., Косач Ю.Э. и др. «Восстановление монооксида никеля природным газом при электродуговой плавке», Физика и химия обработки материалов, 1988, №6, с.30-33; Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)», Ресурсы. Технологии. Экономика, 2006, №3, с.36-42; Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с; Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С.«Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, с.8-11; патенте RU №2335549 C2, 11.10.2006, Николаева А.В., Николаева А.А., Леонтьева И.А.) не позволяют получать металлопродукт в виде порошка и гранул непосредственно в процессе восстановления, что является их недостатком.

Таким образом, при создании электродуговых жидкофазных углетермических агрегатов для восстановления железа из титаномагнетита вышеизложенные недостатки рассмотренных известных способов и устройств не позволяют снизить энергоемкость и улучшить экологические показатели восстановления и не имеют возможности одностадийно получать металлопродукт в виде порошка и гранул.

Прототипом предлагаемого изобретения является способ ввода шихты, состоящей из оксидного сырья и восстановителя, в плазменно-дуговую печь для прямого восстановления металлов, описанный в патенте РФ Николаева А.В., Николаева А.А., Леонтьева И.А. №2335549, 2006, включающей возбуждение электрической дуги на расплав, находящийся в тигле, подачу шихты в расплав ниже уровня зеркала ванны, нагрев и плавление шихты, восстановление металла, слив расплава в металлоприемник, отвод газа.

Недостатком этого способа производства железа и шлака является то, что способ не обеспечивает восстановление железа с экстремально высокой скоростью, позволяющей снизить энергоемкость процесса, и не производит металлопродукт в виде порошка и гранул.

Прототипом для осуществления предлагаемого способа является устройство ввода шихты в плазменно-дуговую печь прямого восстановления металлов из оксидного расплава, описанное в том же патенте РФ Николаева А.В., Николаева А.А., Леонтьева И.А. №2335549, 2006, включающее металлический тигель с расплавом и отверстием в донной части для подачи в расплав шихты, электрод, расположенный над расплавом, электрическую дугу, горящую между электродом и расплавом, средства для подачи в расплав шихты ниже уровня зеркала ванны, соленоид, создающий аксиальное магнитное поле, механизм для перемещения электрода, средства для сбора металлопродукта, газопровод для отвода газа, источник электрического питания дуги, подключенный к электроду и тиглю.

Недостатком этого устройства производства железа и шлака является то, что устройство не позволяет производить процесс восстановления с экстремально высокой скоростью, позволяющей снизить энергоемкость восстановления железа, и получать металлопродукт в виде порошка и гранул.

Задача, на решение которой направлено наше изобретение, заключается в создании способа электродугового углетермического восстановления железа из титаномагнетита и устройства для его осуществления, позволяющих уменьшить энергоемкость, улучшить экологические показатели восстановительного процесса и получать металлопродукт в виде порошка и гранул непосредственно в процессе восстановления.

Техническим результатом изобретения являются экстремально высокая скорость восстановления железа из оксидного расплава титаномагнетита при использовании в качестве восстановителя дисперсного углерода, высокоскоростное выделение газа из расплава, диспергирование этим газом продуктов восстановления с образованием частиц металла и шлака, вынос выделяющимся из расплава газом частиц металла и шлака из тигля и транспорт их в виде порошка и гранул в сборник металлопродукта.

Технический результат достигается тем, что в предлагаемом способе получения металлопродукта в виде порошка и гранул электродуговым углетермическим восстановлением железа из титаномагнетита, включающем возбуждение электрической дуги между электродом и расплавом, находящимся в охлаждаемом металлическом тигле, подачу в расплав ниже уровня зеркала ванны шихты из дисперсных оксидного сырья и углерода, плавление шихты, восстановление железа из оксидного расплава, электромагнитную стабилизацию дуги, отвод газа из реакционного объема, сбор полученного металла и шлака, согласно изобретению в расплав тигля подают шихту из смеси частиц титаномагнетита и углерода одинакового размера (диаметра) ds, величина которого ds<5 мм, продукты восстановления, включающие железо и шлак, диспергируются образующимся при восстановлении газом и транспортируются этим газом в виде порошка и гранул из тигля в сборник металлопродукта, при этом максимальный размер (диаметр) частиц получаемых порошка и гранул определяется из соотношения dp=2,8·10-8·(Go 0,5/ds 1,5) [м], где Go - массовая скорость подачи титаномагнетита [кг/с], а ds - размер частиц титаномагнетита и углерода [м].

Устройство для осуществления способа получения металлопродукта в виде порошка и гранул электродуговым углетермическим восстановлением железа из титаномагнетита, включающее камеру, расположенный в ней металлический тигель с расплавом и отверстием в донной части для подачи в расплав шихты, электрод, расположенный над расплавом, электрическую дугу, горящую между электродом и расплавом, соленоид, создающий аксиальное магнитное поле для стабилизации дуги, механизм для перемещения электрода, средства для подачи в расплав дисперсных оксидного сырья и углерода ниже уровня зеркала ванны, сборник металлопродукта, газопровод для отвода из камеры газа, источник электрического питания дуги, подключенный к электроду и тиглю, согласно изобретению продукты восстановления, включающие частицы железа и шлака, образованные в тигле над зеркалом ванны исходящим из расплава газом, в виде порошка и гранул транспортируются этим газом из тигля через зазор между стенками камеры и тиглем по коническому трубопроводу в сборник металлопродукта, при этом диаметр камеры определяют из соотношения D=1,4Dn, где Dn - внешний диаметр тигля, равный Dn=1,2Db, a Db - внутренний диаметр тигля, который определяют по формуле Db=7,6 (Gods)0,4 [м], где Go - массовая скорость подачи титаномагнетита, ds - размер одинаковых частиц титаномагнетита и углерода (ds<5 мм) шихты, подаваемой в расплав через аксиальное отверстие в донной части тигля диаметром d=Db/3.

Сущность изобретения

Использование шихты, состоящей из мелкодисперсных частиц титаномагнетита и углерода, позволяет осуществлять жидкофазное электродуговое углетермическое восстановление железа с экстремально высокой скоростью. Образующиеся при восстановлении газы (СО и CO2) приводят к «вскипанию» расплава и его диспергированию. Высокоскоростной поток газа, исходящий из расплава, выносит из тигля образовавшиеся над расплавом частицы железа и шлака и транспортирует их в виде порошка и гранул в сборник металлопродукта.

Для осуществления стационарного жидкофазного углетермического восстановления железа необходимо, чтобы скорость плавления подаваемого в расплав частиц оксида не лимитировала процесс восстановления, т.е. скорость плавления оксидного сырья должна быть меньше (примерно на порядок) скорости его восстановления. Из работы А.А. Николаева, Д.Е. Кирпичева, А.В. Николаева, Ю.В. Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, 2010, №6, с.30-37 следует, что время химического взаимодействия частицы углерода, характеризующее скорость восстановления оксидного расплава, выражается формулой τ=Rγс/αω. В работе А.В. Николаева «Плазменно-дуговой нагрев вещества», Плазменные процессы в металлургии и технологии неорганических материалов, М., Наука, с.243 показано, что время плавления подаваемых в расплав частиц оксида составляет tb≈3Т=coγoR2/λol. Таким образом, для стационарного жидкофазного восстановительного процесса необходимо, чтобы tb<<τ. Это условие при одинаковом размере (диаметре) частиц титаномагнетита и углерода выполняется при ds<γcλol/10αωγoco. Здесь R - радиус частиц шихты, γс - плотность углерода, α - отношение массовых расходов углерода и производимого железа, ω - скорость прямого восстановления титаномагнетита углеродом, Т - постоянная времени нагрева частицы титаномагнетита до температуры плавления, co - теплоемкость и γо - плотность титаномагнетита, λol - теплопроводность расплава титаномагнетита, в который подается шихта.

Верхний предел размера частиц титаномагнетита, при котором их плавления не лимитирует процесс восстановления железа, составляет ds<8 мм. В дальнейшем принято ds<5 мм.

При отклонении размера частиц шихты от ds в сторону увеличения скорость плавления титаномагнетита уменьшится. В этом случае появляется вероятность неполного проплавления шихты и замещения оксидного расплава твердыми частицами титаномагнетита, что приведет к прекращению жидкофазного восстановительного процесса. При отклонении размера частиц титаномагнетита от ds в сторону его уменьшения скорость плавления оксида возрастет. При этом жидкофазный восстановительный процесс не нарушится. Однако это приведет к технологически неэффективному расходу энергии на дополнительное измельчение оксидного сырья.

В работе А.А. Николаева, Д.Е. Кирпичева, А.В. Николаева, Ю.В. Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с.30-37 показано, что объемная скорость жидкофазного восстановления изменяется обратно пропорционально размеру частиц восстановителя. С уменьшением размера частиц углерода dc скорость восстановления железа возрастает. Так, при размере частиц углерода 5 мм скорость восстановления железа из оксидного расплава равна 11 кг/м3с, а при размере частиц 50 мкм - 1080 кг/м3с, т.е. в 100 раз больше. При этом скорость выделения газа из расплава возрастает также в 100 раз. При этом отношение массовой скорости генерации газа к массовой скорости образования железа равно 0,75, т.е. при восстановлении 1 кг железа выделяется 0,75 кг или около 4 м3 газа.

При использовании мелкодисперсного углерода и соблюдении условия dc=do=ds<5 мм, например, при ds=1 мм в результате высокой объемной скорости восстановления железа произойдет «вскипание» и диспергирование расплава с образованием над его поверхностью продуктов восстановления в виде мелкодисперсных частиц. Образовавшиеся частицы будут выноситься из тигля исходящим из расплава газом, когда газодинамическая сила, действующая на них, будет превосходить их вес. Совместным решением уравнения газодинамики и уравнений, описывающих химические процессы объемного восстановления железа из оксидного расплава, приведенных в работе А.А. Николаева, Д.Е. Кирпичева, А.В. Николаева, Ю.В. Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с.30-37, получено выражение, позволяющее определить наибольший размер выносимых из тигля частиц dp в зависимости от скорости подачи титаномагнетита, Go и размера его частиц и углерода, ds: dp≤2,8·10-8·(Go 0,5/ds 1,5).

Таким образом, для осуществления стационарного процесса жидкофазного углетермического восстановления железа из титаномагнетита с получением металлопродукта в виде порошка и гранул необходимо, чтобы скорость плавления титаномагнетита была много меньше скорости восстановления железа. Это условие выполняется для одинакового размера частиц шихты - титаномагнетита и углерода при ds<5 мм. Размер получаемых частиц порошка и гранул при этом определяют из формулы, отражающей зависимость размера получаемых частиц от скорости подачи титаномагнетита и размера частиц шихты (титаномагнетита и углерода), обеспечивающих необходимые скорость плавления титаномагнетита и скорость газового потока, исходящего из тигля.

Приводится схема конструктивного исполнения устройства, позволяющего реализовать предложенный способ электродугового углетермического восстановления железа из титаномагнетита с получением металлопродукта в виде порошка и гранул. Конструкция устройства обеспечивает восстановление железа, диспергирование продуктов восстановления выделяющимся газом с образованием частиц железа и шлака, охлаждение и затвердевание этих частиц и их газодинамический транспорт в виде порошка и гранул в сборник металлопродукта. Приведены формулы для определения основных конструктивных размеров устройства: внутреннего и внешнего диаметра тигля, диаметра камеры и диаметра отверстия в донной части тигля для подачи шихты в расплав.

Высокая скорость восстановления, полученная в результате развитой реакционной поверхности оксид - углерод, позволяет образовывать и транспортировать порошок и гранулы в металлоприемник. При высокой скорости восстановления снижаются тепловые потери и уменьшается энергоемкость процесса. Экологические показатели восстановления железа в предлагаемом изобретении также будут улучшены, так как при уменьшении энергоемкости снижаются вредные выбросы в атмосферу.

Использование энергии образующегося при восстановлении газа для диспергирования продуктов восстановления с получением непосредственно в восстановительном процессе порошка и гранул расширяет технологические возможности восстановительного процесса и приводит к улучшению его технико-экономических и экологических показателей.

Используемые термины и определения

Продукты восстановления, металлопродукт - металлическое железо и шлак, во многих случаях содержащий ценные элементы и являющийся сырьем для их получения.

Оксидное сырье - минеральное или техногенное сырье на основе оксидов железа, в том числе железорудные концентраты.

Титаномагнетит - титаномагнетитовый концентрат с содержанием оксидов железа 70-75 и оксидов титана 9-10 мас.%.

Шихта - перерабатываемое сырье, состоящее из смеси титаномагнетита и углерода.

Сборник металлопродукта - контейнер для продуктов восстановления.

Электрическая дуга, дуговой разряд - газовый электрический разряд, характеризующийся низким напряжением 10-103 В и большим током 10-105 A.

Описание чертежей

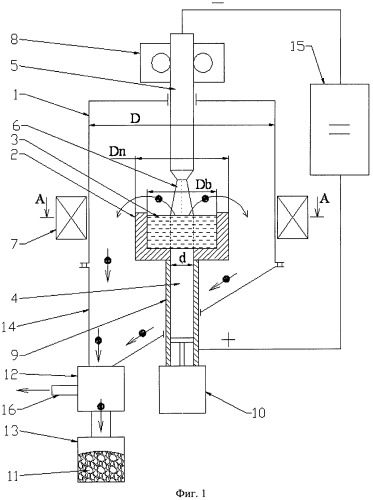

На фиг.1 представлен вертикальный разрез устройства для осуществления электродугового углетермического восстановления железа из титаномагнетита с получением металлопродукта в виде порошка и гранул. На фиг.2 представлено горизонтальное сечение устройства по А-А.

Устройство, представленное на фиг.1 и 2, включает цилиндрическую металлическую камеру 1, в которой соосно расположены металлический охлаждаемый тигель 2 с расплавом 3 и аксиальным отверстием в донной части для подачи в расплав шихты 4, состоящей из дисперсных титаномагнетита и углерода, электрод 5, расположенный в верхней части камеры над расплавом, электрическую дугу 6, горящую между электродом и расплавом, соленоид 7, размещенный на внешней стороне камеры, создающий аксиальное магнитное поле для пространственной стабилизации дугового разряда, механизм 8 для перемещения электрода, трубу 9 для подачи в расплав шихты при помощи механизма 10, конический газопровод 14 для отвода из камеры газа и транспорта порошка и гранул в сборник металлопродукта, фильтрующее устройство 12 с трубопроводом 16 для отвода из устройства отработавшего газа, сборник металлопродукта 13 с порошком и гранулами 11, источник электрического питания дуги 15, подключенный к электроду 5 и расплаву 3 через трубу 9 и тигель 2. Стрелками показано движение порошка, гранул и газа.

Устройство, представленное на фиг.1 и 2, функционирует следующим образом. Вначале в тигель 2 через шлюз (на фигурах не показан) загружают металлическую «затравку». Между «затравкой» и электродом 5 при включенном соленоиде 7 возбуждают дуговой разряд 6 и наводят «болото». После наведения «болота» по трубе 9 при помощи механизма 10 через отверстие в донной части тигля в центральную область расплава 3 непрерывно подают шихту 4. Шихту подают в виде сыпучей массы или компактной заготовки, состоящих из дисперсных титаномагнетита и углерода, размер частиц которых одинаков и меньше 5 мм. При использовании шихты с размером частиц титаномагнетита, превышающим размер частиц углерода, возникает вероятность неполного расплавления титаномагнетита и прекращения жидкофазного восстановительного процесса. Уменьшение размера частиц титаномагнетита относительно частиц углерода не повлияет на процесс восстановления, однако приведет к расходу энергии на излишнее измельчение оксидного сырья. При диаметре отверстия d=Db/3 нагрев шихты наиболее эффективен. При d<Db/3 не вся площадь теплового пятна дуги будет использоваться для нагрева шихты, при d>Db/3 часть шихты будет попадать в пристеночную менее нагретую область расплава.

При плавлении титаномагнетита происходит высокоскоростное восстановление железа мелкодисперсным углеродом с интенсивным выделением газа. Расплав «вскипает» с образованием над зеркалом ванны мелкодисперсных продуктов восстановления - железа и шлака. Газ, исходящий из расплава, производит силовое газодинамическое воздействие на образовавшиеся частицы. При превышении газодинамической силы, действующей на частицы, над их весом последние выносятся из тигля в виде порошка и гранул. Выносимые газовым потоком порошок и гранулы через зазор между тиглем и стенками камеры по коническому газопроводу 14 поступают в фильтрующее устройство 12, например циклонный фильтр, в котором газ отделяется от порошка и гранул и отводится от устройства через трубу 16, а порошок и гранулы поступают в сборник металлопродукта 13.

Технологические параметры, при которых происходит превышение газодинамической силы над весом частицы, определяются из совместного решения уравнений газодинамики и химических процессов объемного восстановления железа из оксидного расплава. При заданных массовой скорости подачи титаномагнетита Go и размере частиц шихты ds (титаномагнетита и углерода) наибольший размер получаемых частиц порошка и гранул равен dp=2,8·10-8·(Go 0,5/ds 1,5). Как следует из приведенного выражения, при увеличении размера частиц шихты размер получаемых частиц порошка и гранул будет уменьшаться, а при уменьшении - размер получаемых частиц будет возрастать.

Скорость подачи шихты и мощность дугового разряда устанавливают такими, чтобы расплав в тигле при производстве порошка и гранул оставался на заданном уровне. При снижении уровня расплава скорость подачи шихты следует увеличить, при повышении уровня расплава необходимо повысить мощность (ток) дуги, что приведет к возрастанию скорости химических реакций и более интенсивному уносу материала из тигля.

Диаметр камеры определяется из условия равенства массовых скоростей газа в тигле и в зазоре между камерой и тиглем по соотношению D=1,4Dn, где Dn - внешний диаметр тигля. При диаметре камеры меньше 1,4Dn возникает вероятность налипания частиц порошка на камеру в результате чрезмерного ее приближения к «кипящему» расплаву, а при диаметре камеры больше 1,4Dn массовая скорость газа может быть недостаточной для эффективного транспорта порошка и гранул. Внешний диаметр тигля определяется как Dn=1,2Db, где Db - внутренний диаметр тигля, который рассчитывается по методике, изложенной в работе А.А. Николаева, Д.Е. Кирпичева, А.В. Николаева, Ю.В. Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с.30-37: Db=7,6 (Gods)0,4, где Go - массовая скорость подачи титаномагнетита, ds - размер частиц шихты (титаномагнетита и углерода), Превышение внешнего диаметра тигля над размером 1,2Db приведет к чрезмерному увеличению площади торца тигля и скапливанию на его поверхности порошка и гранул, а уменьшение внешнего диаметра меньше 1,2Db усложнит систему охлаждения тигля.

Как было изложено выше, шихту 4 приготавливают из смеси частиц одинакового размера титаномагнетита и углерода. Массовое соотношение титаномагнетита и углерода устанавливают на основании термодинамического расчета из условия полного восстановления железа. Для титаномагнетита отношение массы оксидного сырья к массе углерода равно 5,8. Мощность дуги устанавливают такой, чтобы обеспечить тепловой поток в расплав, достаточный для непрерывного плавления титаномагнетита, восстановления железа и покрытия тепловых потерь в тигель с излучением зеркала ванны, в электрод и камеру. При восстановлении железа из титаномагнетита количество энергии, которое расходуется на плавление и восстановление железа, равно 7,9 МДж/кг восстановленного железа. Расчет энергетических потерь в восстановительном реакторе изложен в работе А.А.Николаева, Д.Е.Кирпичева, А.В.Николаева, Ю.В.Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с.30-37.

При заданных скорости восстановления железа из титаномагнетита Cm=120 кг/ч, что соответствует скорости подачи титаномагнетита Go=211 кг/ч, и размере частиц углерода, входящего в состав шихты, равном dc=ds=1 мм, размер получаемых частиц порошка металлопродукта согласно вышеприведенной в предлагаемом изобретении расчетной формуле составляет dp≤2,8·10-8·(Go 0,5/ds 1,5)≤0,1 мм. Внутренний и внешний размеры тигля, определенные по формулам данного изобретения, соответственно равны Db=190 мм и Dn=228 мм. Диаметр камеры в этом случае равен D=320 мм, а диаметр отверстия в донной части тигля равен 63 мм. При этом энергоемкость производства железа по электричеству согласно работе А.А.Николаева, Д.Е.Кирпичева, А.В.Николаева, Ю.В.Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с.30-37 составляет Ее=14,5 ГДж/т (энергоемкость производства чугуна в доменной печи равна 25-30 ГДж/т). Для этой же производительности энергоемкость, рассчитанная по данным вышеприведенной работы, но для dc≥10 мм, имеет величину Ее≥22,8 ГДж/т железа. Таким образом, производство металлопродукта в виде порошка и гранул за счет увеличения скорости восстановления посредством уменьшения размера частиц углерода, входящего в состав шихты, позволяет значительно (в 1,5-2 раза) снизить энергоемкость восстановления железа.

Необходимая мощность дугового разряда при тепловом КПД дуги 70% (70% энергии дуги передается расплаву) при скорости производства железа из титаномагнетита в виде порошка Gm=120 кг/час составляет Ре=480 кВт.

Устройство в зависимости от технологической задачи (дополнительное восстановление, легирование, рафинирование частиц металла, повышение эффективности выноса частиц из тигля) может функционировать также при использовании дополнительных плазмообразующих газов (природного газа, азота, водорода и др.), подаваемых в дуговой разряд в область тигля, например, через осевой канал в электроде или сопло плазмотрона.

Предлагаемое изобретение позволяет:

1. Снизить удельные энергозатраты при восстановлении железа из титаномагнетита.

2. Непосредственно при восстановлении железа из титаномагнетита получать металлопродукт - железо и шлак в виде порошка и гранул.

3. Улучшить экологические показатели восстановления железа из Титаномагнетита.

Изобретение может быть использовано на металлургических предприятиях для прямого восстановления железа с использованием дисперсных титаномагнетита и углерода, а также из оксидного сырья иного минералогического состава с получением порошка и гранул стали, в том числе природнолегированной, и шлака как сырья, например, для производства титана, ванадия и др. металлов.

Промышленная применимость изобретения определяется также широким использованием в промышленности отдельных элементов изобретения, как это следует из описания устройства для осуществления предлагаемого способа восстановления железа, но в других сочетаниях и с другими техническими результатами.

1. Способ получения металлопродукта в виде порошка и гранул электродуговым углетермическим восстановлением железа из титаномагнетита, включающий возбуждение электрической дуги между электродом и расплавом, находящимся в охлаждаемом металлическом тигле, подачу в расплав ниже уровня зеркала ванны шихты из дисперсных оксидного сырья и углерода, плавление шихты, восстановление железа из оксидного расплава, электромагнитную стабилизацию дуги, отвод газа из реакционного объема, сбор полученного металла и шлака, отличающийся тем, что в расплав тигля подают шихту из смеси частиц титаномагнетита и углерода одинакового размера ds, величина которых ds<5 мм, продукты восстановления, включающие железо и шлак, диспергируют образующимся при восстановлении газом и транспортируют этим газом в виде порошка и гранул из тигля в сборник металлопродукта, при этом максимальный размер частиц получаемых порошка и гранул определяется из соотношения dp=2,8·10-8·(Go 0,5/ds 1,5), где Go - массовая скорость подачи титаномагнетита, а ds - размер частиц титаномагнетита и углерода.

2. Устройство для получения металлопродукта в виде порошка и гранул электродуговым углетермическим восстановлением железа из титаномагнетита, содержащее камеру, расположенный в ней металлический тигель с расплавом и отверстием в донной части для подачи в расплав шихты, электрод, расположенный над расплавом, электрическую дугу, горящую между электродом и расплавом, соленоид, создающий аксиальное магнитное поле для стабилизации дуги, механизм для перемещения электрода, средства для подачи в расплав дисперсных оксидного сырья и углерода ниже уровня зеркала ванны, сборник металлопродукта, газопровод для отвода из камеры газа, источник электрического питания дуги, подключенный к электроду и тиглю, отличающееся тем, что продукты восстановления, включающие частицы железа и шлака, образованные в тигле над зеркалом ванны исходящим из расплава газом, в виде порошка и гранул транспортируются этим газом из тигля через зазор между стенками камеры и тиглем по коническому трубопроводу в сборник металлопродукта, при этом диаметр камеры определяют из соотношения D=1,4Dn, где Dn - внешний диаметр тигля, равный Dn=1,2Db, а Db - внутренний диаметр тигля, который определяют по формуле Db=7,6(Gods)0,4, где Go - массовая скорость подачи титаномагнетита, ds - размер одинаков