Способ выплавки стали в дуговой печи

Иллюстрации

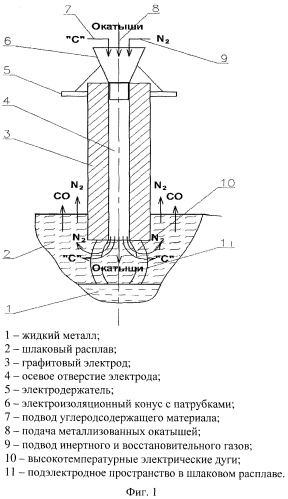

Показать всеИзобретение относится к области металлургии, в частности к способам выплавки стали в электропечах с погруженными в шлаковый расплав расходуемыми графитовыми электродами при непрерывной подаче металлизованных окатышей в шлаковый расплав одновременно с углеродсодержащим материалом, газом через осевое отверстие в электроде. В качестве газа используют инертные газы или смесь инертных и восстановительных газов, осуществляют раздельную подачу металлизованных окатышей и углеродсодержащего материала в потоке инертного газа или смеси инертных и восстановительных газов через конус из электроизоляционного материала с патрубками, установленный в осевом отверстии электрода над электрододержателем, и осуществляют плавку с учетом расхода углеродсодержащего материала, потери углерода в результате окисления электродов в шлаке и прихода углерода в подэлектродную зону при расплавлении в ней окатышей. Изобретение позволяет повысить стойкость торцевой части электрода, а также увеличить подвод тепла в зону плавления окатышей в условиях восстановительной атмосферы. 1 ил.

Реферат

Областью применения изобретения является металлургия, а именно электрометаллургия стали, в которой основой является непрерывная подача металлизованных окатышей в ванну дуговой сталеплавильной печи [Меркер Э.Э. и др. Патент РФ на изобретение №2385952 от 10.04.2010; бюл. №19].

Известен также способ электроплавки стали на основе применения непрерывной загрузки металлизованных окатышей в ванну дуговой печи через осевые отверстия в графитовых электродах [Меркер Э.Э. и др. Патент РФ на изобретение №2360009 от 27.06.20109; бюл. №18].

В известных процессах электроплавки стали графитовые электроды, погруженные в шлаковый расплав, окисляются, что снижает их стойкость и ухудшает технико-экономические показатели плавки в целом. Кроме того, окисляется также и боковая поверхность электрода вследствие выгорания электрода в окислительной атмосфере печи. Это обстоятельство является существенным недостатком всех известных способов электроплавки стали.

Задачей изобретения является создание восстановительной (инертной) атмосферы в пространстве под электродами печи, т.е. в той части шлаковой ванны дуговой печи, где находятся в работе графитовые электроды. Это позволяет уменьшить воздействие окислительной атмосферы на снижение стойкости графитовых электродов путем подачи металлизованных окатышей, графитсодержащих материалов, восстановительных (инертных) газов через осевые отверстия электродов в ванну печи. Например, в качестве защитных восстановительных газов используют природный газ или углеродсодержащие материалы [Кузин С.А. и др. Патент РФ на изобретение №94026565 от 27.06.1996; или Стадничук А.В. и др. Патент РФ на изобретение №2218676 от 10.12.2003].

Однако, несмотря на достигнутую экономию графитовых материалов и улучшение показателей электроплавки стали, известные вышеназванные и другие изобретения [патент США №4852120, МКИ4 Н05В 7/12, 1989] не нашли широкого практического применения из-за высоких издержек по эксплуатации электродов и их неэффективности применения в условиях эксплуатации дуговых печей с применением непрерывной подачи металлизованных окатышей в ванну при окислительной атмосфере в подэлектродном пространстве агрегатов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ [патент РФ №2158062] защиты электрода в шлаковом расплаве под электродами в печи, причем расходуемый электрод из карбидообразующего материала имеет осевое отверстие, позволяющее [Поволоцкий Д.Я. и др. Устройство и работа сверхмощных дуговых сталеплавильных печей. М.: Металлургия, 1990. 176 стр., стр.69, рис.35] осуществлять подачу восстановительного углеродсодержащего газа с расходом его в ванну печи в зависимости от объема приэлектродной зоны в шлаковом расплаве.

Техническим результатом данного способа является то, что надежность работы и стойкость электрода существенно возрастают с повышением технико-экономических показателей работы агрегата.

Недостатком указанного способа является то, что при подаче углеродсодержащего газа в ванну дуговой печи через осевое отверстие в электроде в приэлектродную зону, т.е. в зону шлакового расплава, где находятся высокотемпературные электрические дуги, определенная часть восстановительного газа, например метана (СН4), разлагается на углерод («C») и водород («H») с поглощением большого количества тепла по реакции, что снижает эффективность передачи тепла от дуг шлаку, а образующаяся при этом «сажа» (от углерода «С») может сконцентрироваться в отверстии электрода и заблокировать это отверстие при недостатке кислорода («О») в шлаке, идущего на окисление углерода. В этом случае если по содержанию в шлаке имеется избыток, то при реакции горения метана образуется значительное количество окислительных газов СО2 и H2O, которые, поднимаясь вверх по поверхности электродов, будет окислять их поверхности, что снижает их стойкость в процессе электроплавки.

Для решения этой сложной технической задачи и устранения недостатков из известных как в прототипе [патент РФ №2158062], так и в других изобретениях [Поволоцкий Д.Я. и др. Устройство и работа сверхмощных дуговых сталеплавильных печей. М.: Металлургия, 1990. Стр.176, стр.69, рис.35] необходимо в приэлектродной зоне создавать восстановительную атмосферу с контролируемым расходом восстановительного (инертного) газа или углеродсодержащего материала. Причем в случае использования углеродсодержащего материала при реакции образуется восстановительный газ (СО) и вместе с углеродом «С» создаются благоприятные условия по защите поверхности графитовых электродов от окисления. Использование инертных газов (аргон, азот и др.) в качестве носителя углеродсодержащего материала является важным положительным фактором, т.к. инертный газ создает не только восстановительную атмосферу в приэлектродной зоне, но и стабилизирует горение электрических дуг и интенсифицирует [Окороков Н.В. и др. М.: Электротермия, №9, 1962. С.13-19] процессы перемешивания при плавлении окатышей в шлаке.

Таким образом, настоящим изобретением решается комплексная техническая задача по защите поверхности графитового электрода, в особенности его торцевой части, где находится отверстие для выхода в шлаковый расплав металлизованных окатышей, углеродсодержащего материала и восстановительного (инертного) газа. Кроме того, новым техническим результатом является то, что плавление окатышей осуществляется в зоне воздействия дуг на шлак в условиях восстановительной атмосферы вследствие осуществления контролируемого расхода углеродсодержащего материала и восстановительных (инертных) газов.

Это достигается благодаря тому, что подачу окатышей через отверстие электрода осуществляют в шлаковый расплав совместно или раздельно с порошкообразным углеродсодержащим материалом в потоке восстановительного (инертного) газа.

Образующийся газ (СО) при сгорании углерода («С») в подэлектродном пространстве создает практически по всей площади торцевой и боковой поверхности электрода подвижный (газодинамический) защитный восстановительный слой из окиси углерода, что восстанавливает углерод на поверхности электрода.

При этом расход инертного (восстановительного) газа устанавливают из расчета скорости изменения образовавшегося объема шлака в подэлектродной зоне ванны: , где ΔVв - изменение объема этой зоны в ванне, м3; dэ - внешний диаметр электрода, м; Нш -заглубление электрода в шлаковом расплаве, м; τ - время, мин.

Таким образом, предлагается новый способ выплавки стали в дуговой печи с использованием подачи металлизованных окатышей, порошкообразного материала и газов через осевое отверстие электрода в ванну агрегата, включающий расчет оптимального расхода газа и углеродсодержащего материала, а также определение изменения объема подэлектродной зоны при расплавлении в ней окатышей, отличающийся тем, что в качестве газа используют инертные газы или смесь инертных и восстановительных газов, осуществляют раздельную подачу металлизованных окатышей и углеродсодержащего материала в потоке инертного газа или смеси инертных и восстановительных газов через конус из электроизоляционного материала с патрубками, установленный в осевом отверстии электрода над электрододержателем, с соблюдением соотношения: где , , - соответственно расход углеродсодержащего материала, потери углерода в результате окисления электродов в шлаковом расплаве и приход углерода в подэлектродную (приэлектродную) зону ванны при расплавлении в ней металлизованных окатышей, кг/плавку.

Работа по данному способу осуществляется следующим образом (см. фиг.1). После загрузки металлошихты (металлолом, окатыши, стружка и т.д.) в дуговую печь в результате воздействия электрических дуг на шихту образуется жидкий металл (1) и расплав шлака (2), причем электроды (3) могут быть первоначально размещены как над шлаком, так и затем в жидком шлаке. Электрод (3) с осевым отверстием (4) поддерживается в дуговой печи электрододержателем (5), с помощью которого осуществляют подвод электроэнергии на электрод с целью образования электрических дуг. В печи электрод имеет конус (6) с патрубками для подачи на расплавление углеродсодержащего материала (7) и металлизованных окатышей (8) в жидком шлаке. Причем окатыши, углеродсодержащий материал, инертный и восстановительные газы (9) подаются в ванну печи через осевое отверстие (4) электрода (5) в шлак (2) для создания соответствующих благоприятных условий плавления окатышей в области воздействия высокотемпературных электрических дуг (10) с обеспечением восстановительной атмосферы в подэлектродном пространстве (11) шлаковом расплаве ванны. В результате подачи углеродсодержащего материала (7) в подэлектродное пространство (11) осуществляется реакция окисления углерода: «С»+(FeO)=Feж+CO↑, где «С» - углерод порошка и окатышей, FeO - окисел железа в шлаковом расплаве (2) и СО - монооксид углерода, %. С помощью подачи инертного и восстановительного газов через патрубки конуса (6) поддерживают восстановительную атмосферу в изменяющемся объеме ([ΔV]↓В, м↑3/мин) подэлектродного пространства (11) в шлаковом расплаве. Тем самым устраняются условия окисления электродов в восстановительной атмосфере и одновременно интенсифицируются процессы нагрева и плавления окатышей в ванне дуговой печи.

Практическая реализация предлагаемого способа выплавки стали в дуговой печи может быть осуществлена с использованием известного устройства [патент РФ №2374582. Опубл. 27.11.2009. Бюл. №33] и способов электроплавки стали в дуговой печи [патент РФ №2360009. Опубл. 27.06.2009. Бюл. №18] с защитой электродов [патент РФ №2158062] в шлаковом расплаве.

Список литературы

1. Меркер Э.Э. и др. Патент РФ на изобретение №2385952 от 10.04.2010 г., бюл. №19.

2. Меркер Э.Э. и др. Патент РФ на изобретение №2360009 от 27.06.2009 г., бюл. №18.

3. Кузин С.А. и др. Патент РФ на изобретение №94026565 от 27.06.1996 г.

4. Стадничук А.В. и др. Патент РФ на изобретение №2218676 от 10.12.2003 г.

5. Патент США №4852120, МКИ4 Н05В 7/12, 1989 г.

6. Патент РФ №2158062.

7. Поволоцкий Д.Я. и др. М.: Металлургия, 1990 г., 176 с.; с.69; рис.35.

Способ выплавки стали в дуговой печи с использованием металлизованных окатышей, включающий подвод электроэнергии к графитовому электроду с осевым отверстием и подачу в ванну печи с металлом и шлаком металлизованных окатышей, углеродсодержащего материала и газа, отличающийся тем, что в качестве газа используют инертные газы или смесь инертных и восстановительных газов, в потоке которых осуществляют раздельную подачу металлизованных окатышей и углеродсодержащего материала через конус из электроизоляционного материала с патрубками, установленный в осевом отверстии электрода над электрододержателем, и осуществляют плавку с обеспечением инертно-восстановительной атмосферы в подэлектродной зоне вокруг торцевой и боковой поверхностей электрода при соблюдении соотношения где , , - соответственно расход углеродсодержащего материала, потери углерода в результате окисления электродов в шлаке и приход углерода в подэлектродную зону при расплавлении в ней окатышей (кг/плавку).