Алмазное одношарошечное буровое долото

Иллюстрации

Показать всеИзобретение относится к области буровой техники и может быть использовано при производстве буровых долот, предназначенных для строительства скважин. Обеспечивает повышение механической скорости бурения, стойкости вооружения и проходки на долото. Алмазное одношарошечное буровое долото состоит из корпуса с цапфой лапы для размещения опоры, резьбой для присоединения к бурильной колонне, системой каналов для промывочной жидкости, емкостью и системой компенсации при бурении расхода смазки, подвижно закрепленной на герметизированной подшипниковой опоре одной шарошки с каналами на наружной поверхности для прохода промывочной жидкости и породоразрушающими режущими элементами. В качестве режущих элементов применены резцы с плоскими рабочими торцами, заостренными режущими кромками и цилиндрическим основанием. Основная часть резцов расположена на набегающей стороне промывочных каналов, имеющей угол раскрытия, соответствующий углам встречи резцов с породой, при этом сбегающая сторона каналов имеет углы раскрытия, находящиеся в пределах β=55÷72°. 9 ил.

Реферат

Изобретение относится к области буровой техники и может быть использовано при производстве буровых долот, предназначенных для строительства скважин.

Известно одношарошечное долото [1], принятое за аналог. Его единственная шарошка подвижно закреплена на цапфе лапы, отходящей от корпуса вниз и к центральной оси долота. Внутри корпуса имеется одно наклонное, под углом 30° к оси, промывочное отверстие для прохода промывочной жидкости, герметически закрытый смазочный резервуар с системой подающих каналов и компенсатором расхода смазки в опоре во время бурения. На корпусе также имеется коническая резьба для присоединения долота к колонне бурильных труб.

На поверхности шарошки имеются продольные пазы для прохода промывочной жидкости. Центр поверхности шарошки совпадает с точкой пересечения оси цапфы с осью долота (резьбы). Подвижное закрепление шарошки на цапфе лапы осуществляется при помощи шарикового замкового подшипника и набора других подшипников. Подшипниковая опора герметизирована эластичным кольцевым уплотнением. На наружной поверхности шарошки также имеются твердосплавные зубки копытообразной формы с острой породоразрушающей криволинейной кромкой, выступающей на величину 5-7 мм над телом шарошки. При вращении долота зубки совершают сложное планетарное перемещение и сдирают стружку породы с поверхности сферического забоя. Зубки запрессовываются в отверстия на теле шарошки, оси которых находятся на радиусах шарошки. Преимущества одношарошечных долот перед трехшарошечными следующие. Наличие одной шарошки вместо трех позволяет разместить в опоре гораздо более крупные и поэтому более стойкие подшипники по разным схемам, включающим подшипники качения, скольжения или комбинированные. Наличие более крупных габаритов опоры позволяет также обеспечить и значительно большую толщину стенок корпуса шарошки, препятствующую ее разрушению при глубоком и сверхглубоком бурении. Поэтому одношарошечные долота-аналоги широко применялись в 90-е годы для бурения мягких, малоабразивных пород во всех южных районах РФ и СНГ. Однако с повышением показателей работы трехшарошечных долот одношарошечные начали отставать по механической скорости бурения. Основная причина отставания состоит в малой стойкости острых кромок копытообразных зубков. Эти зубки, выпускавшиеся однотипными для всех применяемых типоразмеров долот по ТУ 19-281-90, имели один и тот же угол приострения при вершине -72° с радиусом притупления при вершине, равным 0.5 мм. Расположение зубков по радиусу шарошки во время ее вращения приводило при встрече с породой к образованию срезающей нагрузки, перпендикулярной осям зубков. Общеизвестно, что твердые сплавы типа ВК, из которых изготавливались зубки, плохо сопротивляются срезающим и изгибающим нагрузкам и гораздо лучше воспринимают сжимающие нагрузки. Острая форма и маленький радиус притупления обуславливали наличие малого объема твердого сплава в напряженной зоне вершины и предопределяли быстрый износ от истирания и от поперечной нагрузки. Попытки дополнительно притупить вершину и радиус приводили к значительному уменьшению эффекта соскребания породы с поверхности забоя и механической скорости бурения. При прессовании зубков из металлокерамических порошков острая кромка, к уже перечисленным бедам, еще и плохо пропрессовывалась внутри острого угла в пуансоне пресс-формы, что приводило к порообразованию и дополнительному ослаблению стойкости зубков. Еще одна неприятность состояла в том, что ослабленная острая кромка при встречах долота с более твердыми пропластками, кроме истирания, начинала мелко выкрашиваться. И, тем не менее, одношарошечные долота продолжали успешно и безаварийно применяться при бурении мягких, среднемягких и средних малоабразивных пород в течение двух десятков лет на скважинах глубиной до 7000 м и более в разных районах применения.

Известно другое одношарошечное долото [2], принятое за прототип. Это долото с целью увеличения эффективности разрушения горных пород в режиме резания и увеличения стойкости вооружения дополнительно снабжено режущей головкой, жестко закрепленной на цапфе и имеющей рабочую поверхность в форме сферы, радиус которой равен радиусу долота, а центр радиуса расположен на оси долота.

Поражение забоя таким долотом осуществлялось комбинированно: режущей головкой, работающей как алмазная, и шарошкой, причем число оборотов режущей головки превышало число оборотов шарошки.

У прототипа имелись свои недостатки. Превышение числа оборотов режущей сферической головки над числом оборотов вращающейся шарошки должно было бы увеличить механическую скорость, но из-за того, что породоразрушающие элементы непрерывно находились в контакте с породой и работали подобно зубьям фрезы, их износ даже увеличился, несмотря на попытки оснастить их вершины запаиваемыми малогабаритными вставками из более износостойкого материала, чем твердый сплав типа ВК, типа искусственного алмаза. Кроме того, наличие неподвижной относительно цапфы режущей головки ухудшило и без того затрудненную очистку забоя, о причинах которой уже упоминалось при описании аналога. Кроме того, наличие головки значительно уменьшило габариты опоры и стойкость ее подшипников.

В отличие от аналога и прототипа, в предлагаемом долоте, вместо копытообразных твердосплавных зубков с остроугольной рабочей кромкой с углом 72°, применены резцы PDC с плоской рабочей поверхностью из поликристаллических синтетических алмазов, обладающие кратно большей стойкостью при истирании, чем твердосплавные зубки. Изменена схема нагружения резцов при встречи с породой на забое. Вместо расположения оси зубков по радиусу шарошки и перпендикулярно забою оси основания резцов PDC расположены под тупым углом к нему. Это обеспечило, вместо опасной срезающей поперечной нагрузки, более благоприятную, приближающуюся к продольной нагрузку на резец. При таком нагружении стойкость даже твердого сплава на порядок выше, не говоря уже о резцах PDC. Указанный тупой угол оси резца к радиусу шарошки варьируется, в зависимости от твердости разбуриваемой породы, в пределах 115÷170°. Этот угол обеспечивается выбором угла встречи плоскости резца с породой на забое в пределах α=10÷65°. 10° - для самых мягких пород и 65° - для более твердых пород.

В отличие от копытообразного зубка, имеющегося в аналоге и прототипе, в предлагаемом варианте долота режущие элементы имеют в напряженной зоне вершины, входящей в контакт с породой, и значительно больший объем материала вершины, чем у копытообразных зубков, а также кратно большую сопротивляемость истиранию за счет применения PDC.

Еще один аспект, влияющий на повышение стойкости вершины, обуславливается самой кинематикой работы одношарошечного долота - резцы при вращении шарошки периодически входят в контакт с породой на забое и выходят из него, успевая охладиться и предотвратить прижоги.

Крепление резцов PDC в теле шарошки может производится с помощью известных способов, например, запрессовкой или пайкой.

Вместо размещения на сферической поверхности, как в аналоге и в прототипе, основная часть резцов PDC, исключая их малую часть на вершине шарошки, размещена на набегающих поверхностях продольных оси шарошки или наклонных к ней промывочных каналов. Одностороннее размещение резцов только на набегающей стороне стенок каналов позволяет уменьшить ширину перемычек между каналами и расширить их проходное сечение за счет возможности большего раскрытия угла противоположной, сбегающей стороны канала. При величине угла встречи плоской рабочей вершины резца с породой на забое в выше упомянутых пределов (α=10÷55°), набегающая стенка промывочного канала предпочтительно наклонена в тех же пределах углов с установкой резцов заподлицо с поверхностью. Для улучшения промывки предпочтительно также, чтобы угол раскрытия промывочного канала с противоположной, сбегающей стороны, находился в пределах β=55÷72°. Увеличение интенсивности промывки обеспечивает постоянную очистку резцов, предотвращает образование сальника, а также опасные для резцов прижоги, увеличивая тем самым механическую скорость бурения и стойкость вооружения.

Поскольку существуют допуски на отклонения размеров при изготовлении резцов с плоской рабочей поверхностью, выполнении углов фрезерованием промывочных каналов, зазоров между стенкой отверстия и запаиваемым резцом, плоские рабочие торцы резцов PDC, закрепленных в теле шарошки, могут несколько изменять угол наклона плоскости в пределах γ=2÷12°.

Предпочтительный вариант по стойкости рабочей головки предусматривает установку в теле шарошки полного комплекта резцов PDC. Однако стоимость резцов PDC на сегодня очень высока (порядка 3000 руб. за штуку и более), возможна частичная замена резцов PDC на аналогичные по форме и размерам твердосплавные зубки, например, возможна установка методом чередования на одной стенке канала или чередованием установки между каналами.

Техническим результатом применения предлагаемого долота является резкое повышение механической скорости бурения, стойкости вооружения и проходки на долото.

В алмазном буровом долоте, состоящем из корпуса с цапфой лапы для размещения опоры, резьбой для присоединения к бурильной колонне, системой каналов для прохода промывочной жидкости, емкостью и системой компенсации при бурении расхода смазки и подвижно закрепленной на герметизированной подшипниковой опоре одной шарошки с каналами на наружной поверхности и с породоразрушающими режущими элементами, применены в качестве режущих элементов резцы PDC с плоскими торцами и заостренными режущими кромками, образованными плоской вершиной и цилиндрическим, или иной формы, основанием.

В алмазном буровом долоте плоские рабочие торцы резцов PDC обращены в сторону направления вращения шарошки, а углы их встречи с различной по твердости породой на забое скважины находятся в пределах α=10÷65° за счет наклона плоскости рабочих торцов к радиусам шарошки.

В алмазном буровом долоте основная часть резцов PDC расположена на набегающей стороне промывочных каналов, имеющей угол раскрытия, равный углам встречи резцов PDC с породой, при этом сбегающая сторона каналов имеет угол раскрытия, находящийся в пределах β=55÷72°.

В алмазном буровом долоте плоские рабочие торцы резцов PDC после закрепления в шарошке могут располагаться наклонно относительно оси отверстия в шарошке с углом в пределах γ=2÷12°.

Перечень фигур чертежей

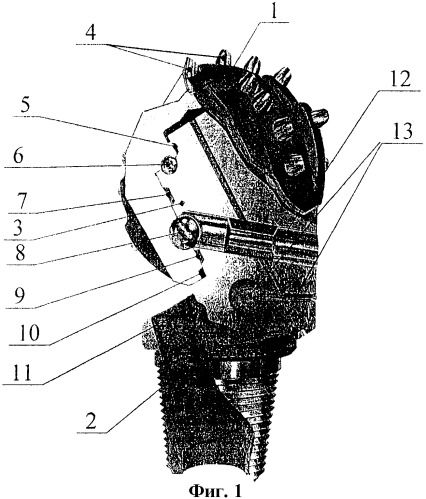

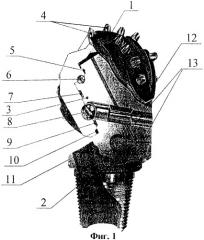

На фигуре 1 показан аналог предлагаемого долота. На фигуре 2 показан твердосплавный зубок, применяемый для вооружения шарошки аналога и схема угла его встречи с породой.

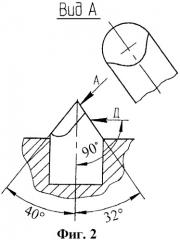

На фигуре 3 показан фрагмент узла компенсации смазки в герметизированной опоре.

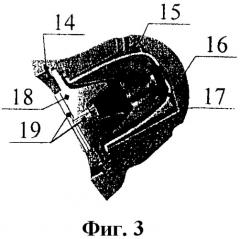

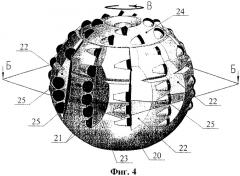

На фигуре 4 показан общий вид шарошки.

На фигуре 5 показан поперечный разрез шарошки предлагаемого долота с установленными резцами.

На фигурах 6, 7 и 8 показаны схемы углов встречи резцов предлагаемого долота с породой.

На фигуре 9 показан общий вид предлагаемого долота.

На фигуре 1 позициями обозначены: 1 - шарошка аналога, 2 - корпус долота с конической присоединительной резьбой, 3 - цапфа лапы, 4 - твердосплавные породоразрушающие копытообразные зубки, 5, 7, 9 - подшипники скольжения в опоре, 6 и 8 - шариковые подшипники в опоре, 10 - радиальное уплотнительное кольцо, 11 - промывочное отверстие в корпусе для прохода промывочной жидкости, 12 - замковый палец, 13 - емкость и каналы для подвода смазки в опорные подшипники.

На фигуре 2 позицией 11 обозначен чертеж твердосплавного копытообразного зубка с осью хвостика, совпадающей с радиусом шарошки. Стрелкой Д обозначено направление реакции породы забоя - 90° по отношению к оси зубка во время его работы.

На фигуре 3 позициями обозначены: 14 - разжимное стопорное кольцо, 15 - резервуар для смазки, 16 - габаритный металлический стаканчик, 17 - резиновая диафрагма, 18 - крышка, 19 - отверстие в крышке.

На фигуре 4 позициями обозначены: 20 - шарошка предлагаемого долота, 21 - резцы PDC, 22 - сбегающая сторона промывочного канала шарошки, 23 - набегающая сторона промывочного канала, 24 - вершинная зона шарошки без промывочных каналов. Стрелками Б-Б обозначено сечение шарошки по вершинам одного из рядов резцов PDC, входящих в систему перекрытия радиуса забоя. Стрелкой В обозначено направление вращения шарошки во время бурения.

На фигуре 5 показан разрез шарошки по плоскости Б-Б, перпендикулярной оси шарошки с резцами PDC, означенными позицией 25. Позицией 26 обозначена полость опоры в шарошке. Буквой Г обозначен фрагмент сечения Б-Б с резцом 25. Стрелкой В обозначено направление вращения шарошки во время бурения.

На фигуре 6 показан увеличенный фрагмент Г с обозначениями 22 - сбегающей стороны промывочного канала шарошки с углом β раскрытия этой стороны относительно радиуса 27 шарошки, 23 - набегающей стороны промывочного канала шарошки с углом ее открытия α относительно радиуса 27 шарошки.

На фигуре 7 и 8 показаны направления Д реакции породы забоя по отношению к направлениям резцов PDC с крайними значениями углов встречи с породой (α=10÷65°).

При сравнении этих схем со схемой на фигуре 2 видно, что направление Д реакции породы по отношению к оси хвостовика резко изменяется (с 90° до 115÷170°), что способствует изменению характера нагружения рабочей вершины - со срезающего (фиг.2) в сторону сжимающего (фиг.7 и 8), при котором резко растут прочные свойства материала зубка или резца.

На фигуре 9 показано предлагаемое алмазное буровое долото.

Во время бурения преимущества предлагаемого алмазного бурового долота одношарошечного типа состоят в следующем. Применение резцов PDC, многократно более стойких к истиранию, расположение их плоской рабочей поверхности под углом встречи с породой в пределах α=10÷65° позволяет расширить возможности бурения более твердых пород, замена характера напряжений в рабочей головке со срезающих на сжимающие, расположение резцов на набегающей стенке, увеличение количества промывочной жидкости в более широких каналах, исключение возникновения прижогов, сальников, наличие больших габаритов герметизированной опоры при большой толщине наружных стенок шарошки, обеспечивают надежную, безаварийную работу предлагаемых долот на большой глубине при значительном повышении механической скорости бурения, стойкости и проходки на долото.

Источники информации

1. «Нефтепромысловое оборудование акционерного общества «Волгабурмаш»», WSOY, Finland, 1996 г., стр.31-32.

2. Авторское свидетельство №248586, Е21В 9/08 от 18.07.1969 г. «Одношарошечное буровое долото».

Алмазное одношарошечное буровое долото, состоящее из корпуса с цапфой лапы для размещения опоры, резьбой для присоединения к бурильной колонне, системой каналов для промывочной жидкости, емкостью и системой компенсации при бурении расхода смазки, подвижно закрепленной на герметизированной подшипниковой опоре одной шарошки с каналами на наружной поверхности для прохода промывочной жидкости и породоразрушающими режущими элементами, отличающееся тем, что в качестве режущих элементов применены резцы с плоскими рабочими торцами, заостренными режущими кромками и цилиндрическим основанием, причем основная часть резцов расположена на набегающей стороне промывочных каналов, имеющей угол раскрытия, соответствующий углам встречи резцов с породой, при этом сбегающая сторона каналов имеет углы раскрытия, находящиеся в пределах β=55÷72°.