Сектор направляющего соплового аппарата турбины, способ изготовления сектора направляющего соплового аппарата турбины, газотурбинный двигатель

Иллюстрации

Показать всеСектор направляющего соплового аппарата турбины содержит сегмент внешней площадки и сегмент внутренней площадки, между которыми располагаются одна или несколько полых лопаток. Каждая лопатка содержит полость задней кромки, предназначенную для подачи в нее охлаждающего воздуха и сообщающуюся с несколькими вентиляционными каналами, рассредоточенными вдоль задней кромки лопатки. Вентиляционные каналы позволяют удалять часть охлаждающего воздуха. Данная полость содержит внешнее отверстие, которое проходит сквозь сегмент внешней площадки и соединено с отверстием выпуска воздуха. Отверстие выпуска воздуха проходит сквозь деталь, которая покрывает внешнее отверстие, и прикреплена на сегменте внешней площадки. Это отверстие позволяет удалять часть охлаждающего воздуха, другим объектом настоящего изобретения является способ изготовления, согласно которому осуществляется поставка сектора направляющего соплового аппарата турбины, описанного выше. На этом секторе путем насыщения из газовой фазы наносится защитное покрытие таким образом, чтобы одна часть газа, используемого для его нанесения, проходила через отверстие выпуска воздуха, а стенки полости, расположенные на конце данного отверстия, были покрыты защитным покрытием. Также объектом изобретения является газотурбинный двигатель, содержащий, по меньшей мере, одну турбину, оснащенную направляющим сопловым аппаратом, в котором направляющий сопловой аппарат создается путем скрепления нескольких секторов направляющего соплового аппарата, описанного выше. Изобретение позволяет создать сектор направляеющего соплового аппарата, в котором зона полости задней кромки будет менее подвержена высокотемпературной коррозии. 3 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к сектору направляющего соплового аппарата турбины, при этом газотурбинный двигатель оснащен турбиной, направляющий сопловой аппарат которой является результатом скрепления нескольких секторов данного типа, а также к способу изготовления такого сектора.

Изобретение применимо ко всем типам турбин и газотурбинных двигателей - как наземных, так и авиационных. В частности, изобретение применяется в турбинах турбореактивных двигателей самолетов.

В настоящей заявке понятия «передний» и «задний» определяются относительно направления стандартного движения газообразной среды через турбину. Кроме того, осевое направление соответствует направлению оси вращения ротора турбины, а радиальное направление является направлением, перпендикулярным этой оси вращения. И, наконец, кроме противоположных по смыслу значений, прилагательные «внутренний» и «внешний» применяются в отношении радиального направления, при этом часть или вся внутренняя поверхность (другими словами, радиально внутренняя) конструктивного элемента располагается к данной оси вращения ближе, чем часть или вся внешняя поверхность (другими словами, радиально внешняя) этого же конструктивного элемента.

Турбина турбореактивного двигателя самолета содержит неподвижно установленные конструктивные элементы (корпус) и подвижные конструктивные элементы (ротор). К подвижным конструктивным элементам относятся рабочие колеса, на которых устанавливаются лопатки, при этом данные рабочие колеса размещаются между решетками неподвижно установленных лопаточных профилей, называемых также направляющим сопловым аппаратом. Совокупность направляющего соплового аппарата и рабочего колеса представляет собой ступень турбины. Для облегчения процесса монтажа турбины направляющие сопловые аппараты формируются в результате сборки, по меньшей мере, двух секторов направляющего соплового аппарата.

С учетом температуры газов, проходящих через турбину, лопатки некоторых направляющих сопловых аппаратов выполнены полыми для того, чтобы обеспечить их охлаждение. Это, как правило, относится к двухвальным турбореактивным двигателям, в которых лопатки установлены в располагаемом в большей степени в передней части направляющем сопловом аппарате, называемом также направляющим сопловым аппаратом первой ступени.

Если быть более точным, то изобретение относится к такому сектору направляющего соплового аппарата турбины, который содержит сегмент внешней площадки и сегмент внутренней площадки, между которыми располагаются одна или несколько полых лопаток, при этом каждая лопатка имеет полость задней кромки, в которую подается охлаждающий воздух и которая сообщается с многочисленными вентиляционными каналами, рассредоточенными вдоль задней кромки лопатки, при этом данные вентиляционные каналы обеспечивают удаление части охлаждающего воздуха.

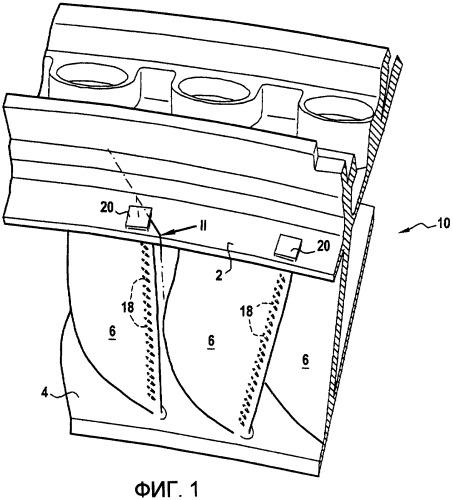

Известный, например, из документа ЕР 1277918 специалистам пример сектора, описание которого приведено выше, изображен на фиг.1 и 2.

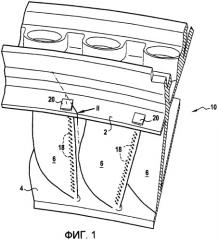

На фиг.1 изображен вид в перспективе известного специалистам в данной области такого примера сектора 10, а на фиг.2 - радиальный разрез, выполненный в плоскости II-II, конструктивного элемента, представленного на фиг.1. Сектор 10 содержит сегмент 2 внешней площадки и сегмент 4 внутренней площадки, между которыми располагаются лопатки 6, предназначенные для придания такого направления движению воздушного потока, которое способствовало бы приведению в движение соседнего рабочего колеса (не показано). Направляющий сопловой аппарат создается в результате скрепления между собой нескольких секторов. После завершения сборки сегменты 2 образуют кольцевую внутреннюю площадку направляющего соплового аппарата, а сегменты 4 - кольцевую внешнюю площадку направляющего соплового аппарата.

Лопатки 6 выполнены полыми для того, чтобы сквозь них мог проходить охлаждающий воздух. Внутри каждой лопатки содержится три полости (фиг.2): полость задней кромки 16 (расположена со стороны задней кромки лопатки), полость передней кромки 12 (расположена со стороны передней кромки лопатки) и центральная полость 16 (расположена между двумя вышеупомянутыми полостями). В процессе функционирования в эти три полости 12, 14, 16 поступает охлаждающий воздух. Этот охлаждающий воздух, как правило, отбирается из потока первичного воздуха турбореактивного двигателя на уровне компрессора высокого давления. Движение охлаждающего воздуха схематично показано стрелками F.

Охлаждающий воздух подается в полость задней кромки 16 через центральную полость 14 и отверстия 15 (на фиг.2 показаны пунктирной линией), соединяющие эти две полости 14 и 16. Полость задней кромки 16 сообщается с несколькими вентиляционными каналами 18, а именно с выпускными каналами, расположенными вдоль задней кромки лопатки и проходящими сквозь стенку внутренней поверхности 19 лопатки. На фиг.2 вентиляционные каналы 18 показаны пунктирной линией. Они обеспечивают удаление части охлаждающего воздуха, перемещаемого по стрелке f. Удаляемый воздух образует вдоль стенки внутренней поверхности 19 тонкий воздушный слой, при этом данный тонкий воздушный слой обеспечивает защиту задней кромки лопатки от горячих газов, проходящих через турбину, и охлаждение задней кромки.

Сектор 10, как правило, изготавливается методом литья, при этом формирование полостей 12, 14, 16 осуществляется за счет применения растворимых литейных шишек. Для обеспечения удаления этих растворимых литейных шишек внешние и внутренние (а именно, как это показано на фиг.2, верхние и нижние) края полости 12, 14, 16 изначально открыты. После удаления литейных шишек внешнее и внутреннее отверстия полости закрываются.

Таким образом, внешнее отверстие 16а полости задней кромки 16 и внутреннее отверстие 16b закрываются, соответственно, пластинками 20 и 22. Таким образом, в процессе функционирования удаление воздуха на уровне пластинок 20, 22 не происходит. Пластинка 20 выполнена из предварительно оплавленной детали, которая размещается на внешней поверхности сегмента 2 внешней площадки, затем нагревается до такой степени, что эта предварительно оплавленная деталь приваривается путем диффузионной сварки на сегменте 2.

Для защиты сектора 10 от окисления и высокотемпературной коррозии на него, как правило, путем насыщения из газовой фазы наносится алюминиевое защитное покрытие. Речь идет о процессе алитирования. Этот известный специалистам способ заключается, как правило, в нанесении алюминия на некоторые части сектора 10 (в частности, на внутреннюю и наружную поверхность лопаток 6) путем использования содержащего алюминий донора, при этом находящийся в состоянии газовой фазы алюминий переносится от донора на сектор 10 в виде галогенида алюминия. Для образования этого галогенида алюминия используется газ, который обычно называется «газом-передатчиком», способный сублимироваться в результате теплового воздействия с целью высвобождения ионов галогена. Эти ионы вступают во взаимодействие с донором для образования летучего галогенида алюминия. Данный галогенид алюминия может быть разбавлен восстановительным или инертным газом, например аргоном.

Полость задней кромки 16 закрывается пластинками 20 и 22 перед нанесением защитного покрытия, поскольку пластинки 20 и 22 не могут быть приварены на этом покрытии. Таким образом, газ, используемый для нанесения покрытия (а именно, как это было отмечено в вышеупомянутом примере, летучий галогенид алюминия и инертный газ), не поступает или поступает в небольшом количестве в полость задней кромки 16. Не исключается возможность проникновения газа внутрь вентиляционных каналов 18, но эти вентиляционные каналы 18 имеют небольшую площадь сечения отверстий, при этом газ проникает в них в очень небольших количествах и на очень небольшое расстояние. Таким образом, стенки полости задней кромки 16 не покрываются защитным слоем или их покрывает очень незначительное количество на уровне вентиляционных каналов 18.

Во многих экспертных докладах подчеркивается тот факт, что зона С полости задней кромки 16, расположенная в непосредственной близости от сегмента внешней площадки 2 пластинки 20, очень сильно подвергалась высокотемпературной коррозии. Эта зона С обведена на фиг.2. Кроме того, очень трудно производить ремонт этой зоны С, в частности, в связи с тем, что для его осуществления требуется удаление пластинки 20, приваренной к внешней площадке 2. Это приводит к повышенной выбраковке этих известных секторов.

Технической задачей предлагаемого изобретения является сектор направляющего соплового аппарата турбины вышеупомянутого типа, в котором зона полости задней кромки, расположенная в непосредственной близости от сегмента внешней площадки, менее подвержена высокотемпературной коррозии.

Эта задача решается благодаря сектору направляющего соплового аппарата турбины вышеупомянутого типа, в котором полость задней кромки сообщается с отверстием выпуска воздуха, расположенным на уровне внешней площадки. Во время работы турбины за счет этого отверстия выпуска воздуха обеспечивается удаление части охлаждающего воздуха.

В процессе функционирования отверстие выпуска воздуха позволяет обеспечить циркуляцию охлаждающего воздуха в зоне полости задней кромки, расположенной в непосредственной близости от сегмента внешней площадки, в результате чего эта зона лучше охлаждается и тем самым менее подвержена высокотемпературной коррозии.

Кроме того, предпочтительно при нанесении на сектор путем насыщения из газовой фазы алюминиевого защитного покрытия часть газа, использованного для нанесения, проходит через отверстие выпуска воздуха, а стенки полости, расположенные в непосредственной близости от этого отверстия, покрываются защитным покрытием. Предпочтительно защитное покрытие является антикоррозийным, а стенки еще в меньшей степени подвержены высокотемпературной коррозии, поскольку защищены этим покрытием. Следует отметить, что это преимущество может быть достигнуто в результате применения всех типов антикоррозийного покрытия, и предлагаемое изобретение, таким образом, не ограничивается нанесением алюминиевого покрытия.

Согласно способу осуществления изобретения, для облегчения проникновения газа, используемого для нанесения защитного покрытия, площадь сечения отверстия выпуска воздуха больше или равна 2 мм2.

Согласно способу осуществления изобретения площадь сечения отверстия выпуска воздуха меньше или равна 8 мм2. Это позволяет ограничить удаление охлаждающего воздуха на уровне выпускного отверстия. Действительно, удаление очень большого количества охлаждающего воздуха на уровне выпускного отверстия способно привести, в частности, к уменьшению количества воздуха, удаляемого через вентиляционные каналы, что может оказать негативное влияние на охлаждение задних кромок лопаток.

Согласно способу осуществления изобретения отверстие выпуска воздуха выполняется в детали, закрепленной на секторе внешней площадки. Таким образом, сверление и точное измерение размеров отверстия может быть осуществлено перед закреплением детали. Такая деталь подбирается таким образом, чтобы она была проста в обращении и позволяла легко и с высокой степенью точности выполнять операции по определению размеров. Эта деталь представлена, например, металлической пластинкой и может крепиться путем припаивания.

Следует отметить, что отверстие выпуска воздуха может изготавливаться другим способом, отличным от способа, описание которого приведено выше. В частности, вместо того, чтобы выполняться в детали, закрепленной на секторе внешней площадки, отверстие выпуска воздуха может просверливаться непосредственно в секторе внешней площадки. Например, когда при изготовлении сектора используется метод литья, отверстие выпуска воздуха может выполняться в процессе отливки сектора, и в случае необходимости может быть предусмотрен этап обработки с целью калибровки отверстия, если достигнутая во время литья точность изготовления была оценена недостаточной. Согласно другому альтернативному варианту, отверстие выпуска воздуха может быть ограничено частично сектором внешней площадки и частично деталью, закрепленной на секторе. Другими словами, данная деталь будет частично закрывать внешнее отверстие полости задней кромки. Данная деталь представлена, например, металлической пластинкой или предварительно оплавленной пластинкой.

Объектом изобретения данной заявки является также способ изготовления, согласно которому осуществляется поставка вышеописанного сектора направляющего соплового аппарата турбины; на этом секторе путем насыщения из газовой фазы наносится защитное покрытие таким образом, чтобы одна часть газа, используемого для его нанесения, проходила через отверстие выпуска воздуха, а стенки полости, расположенные на конце данного отверстии, были покрыты защитным покрытием.

Изобретение относится также к газотурбинному двигателю, содержащему, по меньшей мере, одну турбину, оснащенную направляющим сопловым аппаратом, в котором направляющий сопловой аппарат создается путем скрепления нескольких вышеописанных секторов направляющего соплового аппарата, при этом данный газотурбинный двигатель является двухвальным турбореактивным двигателем, содержащим турбину высокого давления и турбину низкого давления. Направляющий сопловой аппарат является первым направляющим сопловым аппаратом турбины низкого давления в направлении стандартного движения потока воздуха, проходящего через турбину.

Предлагаемое изобретение и его преимущества станут лучше понятны после изучения прилагаемого детального описания одного примера осуществления изобретения, который носит иллюстративный, но не ограничительный характер. В изобретении делаются ссылки на прилагаемые фигуры чертежа, на которых:

- фиг.1 изображает вид в перспективе известного специалистам варианта сектора направляющего соплового аппарата турбины;

- фиг.2 - вид выполненного в плоскости II-II радиального сечения конструктивного элемента, представленного на фиг.1;

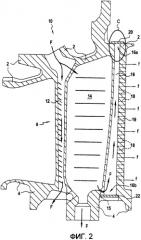

- фиг.3 - вид в перспективе варианта сектора направляющего соплового аппарата турбины согласно изобретению;

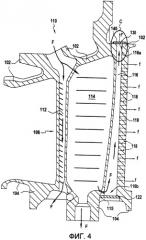

- фиг.4 - вид выполненного в плоскости IV-IV радиального сечения конструктивного элемента, представленного на фиг.3.

На фиг.1 и 2 изображен известный уровень техники, описание которого было приведено выше.

Пример сектора 110, изображенный на фиг.3 и 4, отличается от сектора 10, представленного на фиг.1 и 2, исключительно тем, что он относится к зоне полости задней кромки, расположенной на уровне внешней площадки. Части сектора 110, идентичные частям сектора 10, имеют такое же цифровое обозначение, но увеличенное на 100, и не будут описываться еще раз.

Сектор 110 изготавливается путем литья, при этом изначально на уровне внешнего края полости задней кромки 116 имеется внешнее отверстие 116а, при этом это внешнее отверстие 116а проходит сквозь сегмент 102 внешней площадки. Внешнее отверстие 116а обеспечивает удаление растворимой литейной шишки, используемой для формирования полости 116 внутри лопатки 106 в процессе отливки. Кроме того, внешнее отверстие 116а имеет достаточно большую площадь сечения для того, чтобы литейная шишка в этом месте имела достаточно большую толщину, не допускающую возможность ее раскола. Например, сечение внешнего отверстия 116а, как правило, имеет форму прямоугольника с размерами 8 мм в длину и 2 мм в ширину, т.е. площадь, равную 16 мм2.

После отливки сектора 110 на нем путем насыщения из газовой фазы наносится защитное покрытие, обеспечивающее его защиту от коррозии и окисления. Это защитное покрытие может быть представлено, например, алюминиевым покрытием. Способ нанесения алюминиевого покрытия известен специалистам в данной области, и его описание приведено выше.

Согласно изобретению внешнее отверстие 116а полости задней кромки не закрывается: полость 116 сообщается с отверстием выпуска воздуха 130, которое расположено на уровне внешней площадки 102. В процессе функционирования данное отверстие 130 позволяет удалять часть охлаждающего воздуха, которое осуществляется по стрелке f'. Таким образом, в зоне С данной полости 116, расположенной на уровне сектора внешней площадки 102, происходит циркуляция воздуха. Такая циркуляция охлаждающего воздуха обеспечивает охлаждение стенки полости 116 в зоне С, в связи с чем эти стенки менее подвержены высокотемпературной коррозии.

Кроме того, при нанесении защитного покрытия путем насыщения из газовой фазы часть газа, используемого для нанесения, проходит через отверстие 130, и покрытие наносится на стенки полости 116, расположенной в зоне С. Таким образом, эти стенки защищены посредством антикоррозийного покрытия.

Отверстие выпуска воздуха 130 имеет достаточно широкое сечение, обеспечивающее пропускание достаточного количества газа во время нанесения защитного покрытия и позволяющее этому газу проникать достаточно глубоко в полость 116. С другой стороны, это сечение отверстия достаточно узкое, в результате чего удаление охлаждающего воздуха (по стрелке f1) во время работы не является столь большим. Таким образом, сечение отверстия 130, например, в целом имеет форму круга диаметром 1,6 мм, т.е. с площадью, равной приблизительно 2 мм2.

Отверстие выпуска воздуха 130 выполняется в металлической пластинке 140. Эта пластинка 140 имеет прямоугольную или квадратную форму. Пластинка 140 крепится припаиванием на сегменте 102 внешней площадки. Для данной пластинки 140 подбирается достаточно крепкий и устойчивый к повышенным температурам материал, который позволяет добиться, чтобы площадь сечения отверстия 130 оставалась постоянной или незначительно изменялась во время функционирования.

1. Сектор направляющего соплового аппарата турбины (110), содержащий сегмент внешней площадки (102) и сегмент внутренней площадки (104), между которыми располагаются одна или несколько полых лопаток (106), при этом каждая лопатка (106) содержит полость задней кромки (116), предназначенную для подачи в нее охлаждающего воздуха и сообщающуюся с несколькими вентиляционными каналами (118), рассредоточенными вдоль задней кромки лопатки, при этом эти вентиляционные каналы позволяют удалять часть охлаждающего воздуха, отличающийся тем, что данная полость (116) содержит внешнее отверстие (116а), которое проходит сквозь сегмент (102) внешней площадки, и соединено с отверстием (130) выпуска воздуха, при этом отверстие (130) выпуска воздуха проходит сквозь деталь (140), которая покрывает внешнее отверстие (116а), и прикреплена на сегменте внешней площадки (102), при этом отверстие (130) выпуска воздуха позволяет удалять часть охлаждающего воздуха.

2. Сектор направляющего соплового аппарата турбины по п.1, в котором площадь сечения отверстия выпуска воздуха (130) больше или равна 2 мм2.

3. Сектор направляющего соплового аппарата турбины по п.1, в котором площадь сечения отверстия выпуска воздуха (130) меньше или равна 8 мм2.

4. Сектор направляющего соплового аппарата турбины по п.2, в котором площадь сечения отверстия выпуска воздуха (130) меньше или равна 8 мм2.

5. Сектор направляющего соплового аппарата турбины по п.1, в котором данная деталь является металлической пластинкой (140), крепящейся путем припаивания на сегменте внешней площадки (102).

6. Способ изготовления, согласно которому: осуществляется поставка сектора направляющего соплового аппарата турбины (110) по любому из предыдущих пунктов; на этом секторе путем насыщения из газовой фазы наносится защитное покрытие таким образом, чтобы одна часть газа, используемого для его нанесения, проходила через отверстие выпуска воздуха (130), а стенки полости (106), расположенные на конце данного отверстия (130), были покрыты защитным покрытием.

7. Способ изготовления по п.6, согласно которому защитное покрытие является алюминиевым покрытием.

8. Газотурбинный двигатель содержит, по меньшей мере, одну турбину, оснащенную направляющим сопловым аппаратом, в котором направляющий сопловой аппарат создается путем скрепления нескольких секторов направляющего соплового аппарата (110) по любому из пп.1-5.

9. Газотурбинный двигатель по п.8, при этом данный газотурбинный двигатель является двухвальным турбореактивным двигателем, содержащим турбину высокого давления и турбину низкого давления, при этом данный направляющий сопловой аппарат является первым направляющим сопловым аппаратом турбины низкого давления в направлении стандартного движения потока воздуха, проходящего через турбину.