Способ переработки и уничтожения твердых отходов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в установках термического уничтожения твердых отходов, печах и газогенераторах. В способе переработки и уничтожения твердых отходов осуществляют загрузку отходов в камеру газификации, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в виде пиролизного газа и твердого остатка, вывод продуктов переработки из камеры газификации. Нагрев, сушку, пиролиз ведут при абсолютном давлении 0,08-0,095 МПа. Весь полученный пиролизный газ используют в качестве топлива путем сжигания его в камере дожигания. Подвод тепла к отходам осуществляют непосредственно через верхнюю торцевую поверхность, образованную отходами, и/или через всю боковую поверхность отходов, газифицирующим агентом в виде горячих продуктов сгорания и/или воздуха. Горячие продукты сгорания получают путем сжигания топливовоздушной смеси, формируемой из топлива и воздуха внешних источников, при этом пиролизный газ перед сжиганием в камере дожигания эжектируют подачей активной струи воздуха и/или продуктов сгорания топливовоздушной смеси, формируемой от внешних источников топлива и воздуха. Технический результат: повышение производительности процесса и расширение области его использования. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области переработки и уничтожения твердых отходов, содержащих органические компоненты, и может найти применение в установках термического уничтожения твердых отходов, а также в печах и газогенераторах.

Известен способ переработки твердых бытовых отходов путем загрузки последних в реактор, подачи в реактор газифицирующего агента, содержащего кислород, со стороны реактора, где происходит накопление твердых продуктов переработки, вывод твердых продуктов переработки из реактора, а также вывод из реактора продуктов сушки, пиролиза и горения в виде продукт-газа. Газификацию проводят посредством последовательного пребывания отходов в зонах нагревания, сушки и пиролиза, при этом максимальную температуру в реакторе поддерживают в пределах (700…1400)°С путем регулирования массовой доли кислорода в газифицирующем агенте, массовой доли негорючего материала в отходах и массовой доли горючего материала в отходах (см. патент RU 2079051 С1, опубл. 1997.05.10).

Известный способ имеет ряд существенных недостатков:

- невысокая производительность, обусловленная тем, что подвод тепла к зонам нагрева, сушки, пиролиза и горения осуществляется через квазиплоские поверхности, перпендикулярные центральной оси реактора и ограниченные его стенками, а подвод газифицирующего агента в зону пиролиза ограничен узкой цилиндрической поверхностью реактора, в которой расположены фурмы для подвода газифицирующего агента;

- ограниченная область применения способа, обусловленная содержанием в составе перерабатываемых отходов низкокалорийных и высоковлажных компонентов, что не позволяет получить достаточную температуру в зонах нагрева, сушки, пиролиза и горения.

Известен также способ обезвреживания и уничтожения твердых отходов, содержащих горючие материалы, включающий загрузку отходов в камеру газификации, организацию их первоначального зажигания с образованием зоны газификации отходов путем подачи в нее газифицирующего агента, продвижение отходов по камере в зону газификации в процессе переработки, проведение пиролиза при относительном недостатке воздуха и последующее дожигание продуктов пиролиза в камере дожигания при избытке воздуха, регулирование подачи воздуха в зависимости от температур в камерах газификации и дожигания, при этом вывод газообразных продуктов газификации осуществляют непосредственно из зоны газификации при температуре не ниже 800°С и обеспечивают подвод тепла к зоне газификации путем нагрева отходящими газами стенок камеры газификации при температуре в пределах 800-1200°С (см. патент RU 2089786 С1, опубл. 1997.09.10).

Недостатками известного способа также являются невысокая производительность и ограниченная область применения.

Из известных способов переработки твердых бытовых и промышленных отходов наиболее близким к заявляемому является способ, при котором осуществляют предварительную обработку отходов, их загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора. Нагрев, сушку, пиролиз ведут в реакторе при абсолютном давлении 0,08-0,095 МПа. 15-30% пиролизного газа используют в качестве технологического, путем смешения его с воздухом и сжигания для получения газифицирующего агента, а остальную его часть - в качестве энергетического топлива, подаваемого внешнему потребителю (см. патент RU 2213908 С1, опубл. 2003.10.10).

Этот способ также имеет невысокую производительность и ограничение по составу перерабатываемых отходов. Невысокая производительность способа связана с низкой интенсивностью процессов нагрева, сушки, пиролиза и сжигания, вызванной ограничением зоны подачи газифицирующего агента отверстиями в боковой стенке реактора, расположенными в зоне газификации. Ограничение по составу перерабатываемых отходов вызвано тем, что при переработке сильно забалластированных не горючими компонентами отходов снижается температура в реакторе из-за уменьшения удельной теплоты сгорания пиролизного газа, идущего на формирование газифицирующего агента.

Известна установка обезвреживания и уничтожения твердых отходов, содержащая загрузочное устройство, камеру газификации с отверстиями вывода пиролизного газа, установленную в корпусе с возможностью образования зоны отбора пиролизного газа для подачи его в камеры сгорания и к внешнему потребителю, камеру дожигания, устройство отвода газообразных продуктов сжигания. Часть камер сгорания выполнена с возможностью полного сжигания пиролизного газа, а другая часть камер сгорания - с возможностью получения при сжигании пиролизного газа газифицирующего агента и размещена в корпусе с возможностью подачи газифицирующего агента в камеру газификации. Установка снабжена дефлекторами, расположенными в камере дожигания и выполненными в виде плоских лент, охватывающих по винтовой линии камеру газификации. Камеры сгорания пиролизного газа установлены под углом наклона винтовых линий дефлекторов таким образом, что образующиеся на выходе камер сгорания высокотемпературные скоростные потоки продуктов сгорания поступают в каналы, образованные винтовыми поверхностями дефлекторов, и, двигаясь вдоль канала, омывают наружную поверхность камеры газификации, передавая ей большую часть тепловой энергии (см. патент RU 2282788 С1, опубл. 2006.08.27).

Известная установка имеет ряд существенных недостатков:

- невысокая производительность, обусловленная тем, что камеры сгорания камеры дожигания и камеры газификации соединены только с отверстиями вывода газообразных продуктов камеры газификации и, тем самым, используют в качестве топлива только отводимый из камеры газификации низкокалорийный пиролизный газ, который не способен обеспечить необходимую температуру в зоне газификации и температуру продуктов сгорания в камере дожигания;

- ограниченная область применения установки из-за подвода тепла от отходящих газов к зоне газификации через стенку камеры газификации, что приводит к значительной тепловой напряженности стенок камеры газификации, вызванной необходимостью обеспечения достаточно высокой температуры в камере.

Из известных устройств наиболее близким к заявляемому является установка обезвреживания и уничтожения твердых отходов, содержащая загрузочное устройство, камеру газификации с отверстиями выхода газообразных продуктов, камеру дожигания, приемный контейнер отходов, устройство отвода газообразных продуктов переработки и камеры сгорания. Одни камеры сгорания расположены в нижней части камеры дожигания тангенциально внешней поверхности рабочего пространства камеры, а другие расположены в нижней части камеры газификации по радиусу к центру камеры и соединены с отверстиями вывода газообразных продуктов камеры газификации, нижняя часть которой расположена в корпусе с образованием кольцевого пространства, соединенного с внутренним объемом камеры газификации и с отверстиями вывода газообразных продуктов (см. патент RU 2201552 С2, опубл. 2001.03.27).

Существенными недостатками известной установки являются ограничение по производительности и составу перерабатываемых отходов, что ограничивает область применения известной установки.

Техническая задача, которую решает предлагаемое изобретение, - увеличение производительности и расширение области применения способа переработки и уничтожения твердых отходов и устройства для его осуществления.

Техническая задача решается тем, что в предлагаемом способе переработки и уничтожения твердых отходов осуществляют загрузку отходов в камеру газификации, их нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в виде пиролизного газа и твердого остатка, вывод продуктов переработки из камеры газификации, при этом нагрев, сушку и пиролиз ведут при абсолютном давлении 0,08-0,095 МПа. Способ отличается тем, что весь полученный пиролизный газ используют в качестве топлива путем сжигания его в камере дожигания, при этом подвод тепла осуществляют подачей газифицирующего агента к отходам непосредственно через верхнюю торцевую поверхность, образованную отходами, и/или через всю боковую поверхность отходов в виде горячих продуктов сгорания и/или воздуха, причем горячие продукты сгорания получают путем сжигания топливовоздушной смеси, формируемой из топлива и воздуха внешних источников, при этом пиролизный газ перед сжиганием в камере дожигания эжектируют подачей активной (эжектирующей) [3: с.306, 307, 336-337] струи воздуха и/или продуктов сгорания топливовоздушной смеси, формируемой от внешних источников топлива и воздуха. При этом газифицирующий агент, подаваемый в отходы через верхнюю торцевую поверхность отходов, формируют в виде сильно закрученного потока с углом раскрытия факела 60 - 120 градусов или потока с приведенной скоростью [1: с.4], [2: с.6] от λ=0,5 до λ=1, где λ=W/акр. - отношение скорости потока W продуктов сгорания к критической скорости акр. [3: с.23], [4: с.132-133], [5: с.4], [6: с.208], [7: с.42], а газифицирующий агент, подаваемый через боковую поверхность отходов, формируют в виде тангенциального потока с приведенной скоростью от λ=0,5 до λ=1,0 движущегося с отходами в противотоке в осевом направлении.

Устройство, реализующее предлагаемый способ, содержит загрузочное устройство, камеру газификации с отверстиями вывода газообразных продуктов, камеру дожигания, приемный контейнер отходов переработки, камеры сгорания, часть из которых расположена в нижней части камеры газификации. Устройство отличается тем, что другая часть камер сгорания расположена в верхней части камеры газификации, которая содержит расположенную соосно с ней реторту, боковая поверхность которой выполнена в виде цилиндрического колосника, а нижний торец - в виде плоского колосника, при этом внутренняя цилиндрическая поверхность камеры газификации и наружная боковая поверхность реторты образуют кольцевую полость, при этом нижняя часть кольцевой полости соединена тангенциальными сопловыми каналами с камерами сгорания нижней части камеры газификации, а верхняя часть - с торцевым отверстием реторты, при этом камера газификации соединена с камерой дожигания входным патрубком, сообщающимся с нижним торцевым отверстием реторты, а камеры сгорания, расположенные в верхней части камеры газификации, имеют каналы выхода газифицирующего агента, направленные на верхнее торцевое отверстие реторты, при этом камеры сгорания камеры газификации и камера дожигания соединены с внешними источниками топлива и воздуха, а камера дожигания снабжена эжектором, установленным за входным патрубком пиролизного газа камеры дожигания. Каналы выхода газифицирующего агента камер сгорания верхней части камеры газификации выполнены с углом раскрытия от 60 до 120 градусов или в виде сопловых каналов.

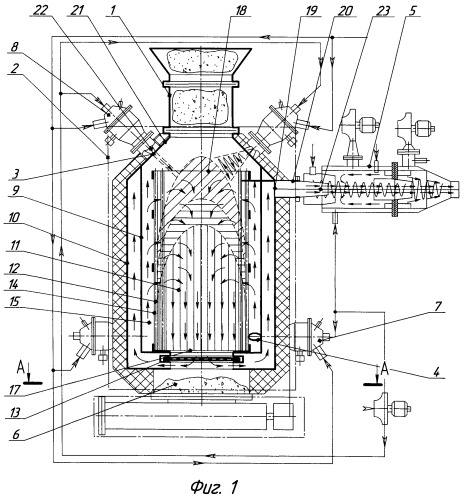

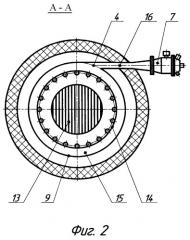

Предлагаемое изобретение поясняется чертежами, где на фиг.1 представлено устройство переработки и уничтожения твердых отходов, реализующее предлагаемый способ, продольный разрез; на фиг.2 - сечение А-А.

Предлагаемый способ переработки и уничтожения твердых отходов, осуществляют следующим образом. Отходы загружают в камеру газификации. Производят нагрев, сушку и пиролиз отходов. Подвод тепла осуществляют подачей газифицирующим агентом к отходам непосредственно через верхнюю торцевую поверхность, и/или через всю боковую поверхность отходов в виде горячих продуктов сгорания и/или воздуха. При этом горячие продукты сгорания получают путем сжигания топливовоздушной смеси, формируемой из топлива и воздуха внешних источников. Выбор газифицирующего агента определяется составом отходов. Например, энергетически низкопотенциальные отходы (отходы большой влажности или биологические отходы) требуют использования газифицирующего агента высокой температуры, что необходимо требует использования в качестве газифицирующего агента продуктов сгорания, необходимой температуры и состава по содержанию воздуха. Для отходов, содержащих достаточно высокий уровень горючих компонентов, целесообразно использовать в качестве газифицирующего агента нагретый воздух, количество которого определяется исходя из последующих процессов реализации способа.

Подвод газифицирующего агента к отходам через верхнюю торцевую поверхность отходов и/или через всю боковую поверхность отходов приводит к формированию зон нагрева, сушки и пиролиза, в виде коаксиальных и аксиальных параболических объемов, с вершинами, расположенными в сечениях, противоположных выходу продуктов пиролиза. При этом зона нагрева является внешней по отношению к зоне сушки, которая является внешней по отношению к зоне пиролиза. Такое формирование зон нагрева, сушки и пиролиза значительно увеличивает площадь поверхности подвода тепла и газифицирующего агента, что интенсифицирует процессы тепломассообмена в зонах нагрева сушки и пиролиза, увеличивает скорости химических реакций в зоне пиролиза, что приводит к увеличению производительности переработки отходов. Размещение зоны пиролиза внутри других зон дает возможность повышать в ней температуру, при этом поддерживать температуру в зоне нагрева, на границе подвода газифицирующего агента, необходимую для обеспечения процесса нагрева, сушки и пиролиза.

Одновременная подача газифицирующего агента через боковую поверхность и торцевое сечение способствует обеспечению максимальной производительности переработки отходов. Для случая обеспечения необходимого времени пребывания продуктов переработки в зоне пиролиза, определяемого составом отходов, подвод газифицирующего агента может осуществляться только из коаксиального цилиндрического объема, охватывающего объем зоны нагрева.

Формирование газифицирующего агента в виде тангенциального потока с приведенной скоростью от λ=0,5 до λ=1, охватывающего боковую поверхность отходов и движущегося с ними в противотоке, в осевом направлении, способствует обеспечению его подвода и, соответственно, тепла по всей боковой поверхности зоны нагрева, что приводит к увеличению производительности переработки. Формирование необходимого направления осевой скорости газифицирующего агента в коаксиальном цилиндрическом объеме осуществляется местом подачи газифицирующего агента через боковую поверхность и/или торцевое сечение и соотношением их расходов. Выбор направления определяется потребностью обеспечить необходимое время пребывания продуктов переработки в зоне газификации, определяемого составом отходов.

Использование всего пиролизного газа, выводимого из камеры газификации, приводит к увеличению тепловой мощности, выводимой потребителю из камеры дожигания, способствует стабильности параметров газифицирующего агента, использующего топливо и воздух внешних источников.

Использование эжектирования пиролизного газа и варьирование выбором эжектирующего агента позволяет расширить область применения предлагаемого способа. Применение активной струи воздуха и/или продуктов сгорания определяется теплотой сгорания сжигаемого пиролизного газа, зависящей от отходов. При высокой величине теплоты сгорания для получения высокой температуры продуктов сгорания достаточно использовать воздух. При низкой величине теплоты сгорания и необходимости получения достаточной температуры продуктов сгорания следует использовать подачу воздуха и высокотемпературных продуктов сгорания, содержащих избыточное количество несгоревшего топлива. Использование только продуктов сгорания в качестве активной - эжектирующей составляющей целесообразно в случае промежуточного варианта по величине теплоты сгорания. Снабжение камеры дожигания эжектором, установленным за входным патрубком подачи пиролизного газа в камеру дожигания, приводит к обеспечению давления в камере газификации ниже атмосферного, то есть термическое разложение и газификацию ведут при абсолютном давлении 0,08-0,095 МПа. Это интенсифицирует процессы нагрева, сушки и пиролиза, что способствует увеличению производительности за счет увеличения скоростей движения газифицирующего агента при постоянном давлении его на входе в камеру газификации.

Использование топлива внешнего источника способствует стабильности параметров газифицирующего агента на входе в камеру газификации.

Устройство переработки и уничтожения твердых отходов (фиг.1) содержит загрузочное устройство 1, камеру газификации 2 с отверстиями 3 и 4 выхода газообразных продуктов - газифицирующего агента, камеру дожигания 5, приемный контейнер отходов переработки 6, устройства формирования и подачи газифицирующего агента, выполненные в виде одной или нескольких камер сгорания, расположенных в камере газификации, при этом камеры сгорания 7 расположены в нижней части камеры газификации 2, а камеры сгорания 8, расположены в верхней части камеры газификации 2. Камера газификации 2 имеет внутреннюю 9 и наружную 10 соосные цилиндрические стенки. Внутри камера газификации 2 соосно с ней расположена реторта 11, боковая стенка которой выполнена в виде цилиндрического колосника 12, а нижний торец - в виде плоского колосника 13. Внутренняя поверхность стенки 9 камеры газификации 2 и наружная боковая поверхность 14 колосника 12 образуют кольцевую полость 15, нижняя часть которой соединена тангенциальными сопловыми каналами 16 (см. фиг.2) с камерами сгорания 7 нижней части камеры газификации 2, а через отверстия колосников 12 и 13 с отверстием 17, выполненным в нижнем торце реторты 11. Верхняя часть кольцевой полости 15 соединена с торцевым отверстием 18 реторты 11. Камера газификации 2 соединена с камерой дожигания 5 через отверстие 19 входным патрубком 20, сообщающимся с нижним торцевым отверстием 17 реторты 11. Камеры сгорания 8, установленные на крышке 21, закрывающей верхнюю торцевую часть камеры газификации 2, имеют каналы выхода газифицирующего агента 22, направленные на верхнее торцевое отверстие 18 реторты 11. Камеры сгорания 7 и 8 и камера дожигания 5 соединены с внешними источниками топлива и воздуха. Камера дожигания 5 снабжена вихревым эжектором 23, соединенным с входным патрубком 20 и установленным за ним, и содержащим одну или более камер сгорания 24. Каналы выхода газифицирующего агента 22 камер сгорания 8 выполнены с углом раскрытия от 60 до 120 градусов или в виде сопловых сужающихся каналов.

Устройство работает следующим образом. Отходы через загрузочное устройство 1 подают в камеру газификации 2. Из камеры газификации они поступают в реторту 11.В зависимости от состава твердых отходов, характеризуемых минимальной удельной теплотой сгорания, производят запуск камер сгорания 7 и/или 8, подавая в них топливо и воздух, формируя топливовоздушную смесь, которую сжигают с заданным коэффициентом избытка воздуха. Продукты сгорания подают в выходные каналы 16 камер сгорания 7 и каналы 22 камер сгорания 8 для получения продуктов сгорания на выходе из отверстий 3 и 4 заданной температуры, состава, скорости и угла раскрытия факела. Продукты сгорания используют в качестве газифицирующего агента, вводом которого внутрь реторты 11 осуществляют нагрев, сушку и пиролиз отходов. Продукты пиролиза отводят через отверстия колосников 12 и 13, разделяя на пиролизный газ и твердый остаток. Твердый остаток собирается в приемном контейнере 6. Пиролизный газ поступает в кольцевую полость 15, из которой через отверстие вывода газообразных продуктов 19 входит в патрубок 20, а затем в эжектор 23 камеры дожигания 5 пиролизного газа в качестве пассивной - эжектируемой составляющей. В качестве активной - эжектирующей составляющей эжектора используют воздух внешнего источника и/или продукты сгорания, формируемые в камере сгорания 24 путем сжигания топливовоздушной смеси внешних источников топлива и воздуха.

Соединение нижней части полости 12, через отверстия 4 тангенциальными сопловыми каналами 13 (фиг.2) с одним или несколькими устройствами формирования и подачи газифицирующего агента позволяет осуществить повод газифицирующего агента из камер 14 в кольцевую полость 12 и сформировать в ней высокоскоростной тангенциальный поток, охватывающий боковую поверхность реторты 11.

Выполнение боковой стенки реторты в виде цилиндрического колосника 16, а нижнего торца - в виде плоского колосника 17, позволяет подвести к отходам газифицирующий агент через отверстие 15 и по всей высоте реторты. Такое выполнение реторты позволяет ввести газифицирующий агент внутрь реторты 11 для осуществления нагрева, сушки и пиролиза, при этом зоны нагрева, сушки и пиролиза формируются в виде коаксиальных и аксиальных параболических объемов, с вершинами, расположенными в противоположных сечениях от плоского колосника 17. Зона нагрева является внешней по отношению к зоне сушки, которая является внешней по отношению к зоне пиролиза. Такое формирование зон нагрева, сушки и пиролиза значительно увеличивает площадь поверхности подвода газифицирующего агента, интенсифицирует процессы тепломассообмена в зонах нагрева и термического разложения, а также скорости химических реакций в зоне газификации, что приводит к увеличению производительности переработки отходов.

Снабжение камеры дожигания эжектором, установленным за входным патрубком подачи пиролизного газа в камеру дожигания, приводит к использованию эжектирования пиролизного газа и варьированию выбором эжектирующего агента, что позволяет расширить область применения предлагаемого устройства по составу перерабатываемых отходов. Применение активной струи воздуха и/или продуктов сгорания определяется теплотой сгорания сжигаемого пиролизного газа, зависящей от отходов. При высокой величине теплоты сгорания для получения высокой температуры продуктов сгорания достаточно использовать воздух. При низкой величине теплоты сгорания и необходимости получения достаточной температуры продуктов сгорания следует использовать подачу воздуха и высокотемпературных продуктов сгорания, содержащих избыточное количество несгоревшего топлива. Использование только продуктов сгорания в качестве активной - эжектирующей составляющей целесообразно в случае промежуточного варианта по величине теплоты сгорания. Кроме того, применение эжектора, установленного за входным патрубком подачи пиролизного газа в камеру дожигания, обеспечивает давление в камере газификации ниже атмосферного, то есть термическое разложение и газификацию ведут при абсолютном давлении 0,08-0,095 МПа. Это интенсифицирует процессы нагрева, сушки и пиролиза, что способствует увеличению производительности за счет увеличения скоростей движения газифицирующего агента при постоянном давлении его на входе в камеру газификации.

Выполнение выходных каналов 22 камер сгорания 23 с углом раскрытия от 60 до 120 градусов или в виде сопловых каналов выходных каналов позволяет осуществить подвод газифицирующего агента к отходам в виде сильно закрученного потока, который способен охватывать максимальную площадь обрабатываемых отходов, или высокоскоростного потока с приведенной скоростью от λ=0,5 до λ=1. Формирование газифицирующего агента с сильной круткой определяется составом отходов, требующих необходимую площадь подвода тепла или скоростной напор и температуру потока газифицирующего агента. Так, например, для термического уничтожения биологических отходов больших размеров необходимо использовать высокотемпературный высоконапорный поток газифицирующего агента с целью локального разрушения структуры и предотвращения локального парообразования и последующего взрывного явления. Бытовые и промышленные отходы для интенсификации процесса с целью увеличения производительности требуют увеличения площади поверхности подвода газифицирующего агента и тепла. В этом случае газифицирующий агент формируют в виде сильно закрученного потока, который способен охватывать максимальную площадь обрабатываемых отходов.

Использование топлива внешнего источника способствует стабильности параметров газифицирующего агента на входе в камеру газификации.

Список использованных источников

1. Теория воздушно-реактивных двигателей. Под ред. доктора техн. наук С.М. Шляхтенко. - М.: Машиностроение, 1975 - 568 с.

2. Манулин Э.А. и др. Теория и проектирование газотурбинных и комбинированных установок. Под ред. доктора техн. наук В.В.Уварова - М.: Машиностроение, 1977 - 447 с.

3. Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 1969 - 824 с.

4. Болгарский А.В. и др. Термодинамика и теплопередача. - М.: «Высшая школа», 1975 - 493 с.

5. Борисенко А.И. Газовая динамика. - М.: Оборониздат, 1962 - 793 с.

6. Дейч М.Е. Техническая газодинамика - М.: Энергия, 1974 - 592 с.

7. Краснов Н.Ф. Аэродинамика. - М.: «Высшая школа», 1971 - 632 с.

1. Способ переработки и уничтожения твердых отходов, при котором осуществляют загрузку отходов в камеру газификации, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в виде пиролизного газа и твердого остатка, вывод продуктов переработки из камеры газификации, при этом нагрев, сушку, пиролиз ведут при абсолютном давлении 0,08-0,095 МПа, отличающийся тем, что весь полученный пиролизный газ используют в качестве топлива путем сжигания его в камере дожигания, при этом подвод тепла к отходам осуществляют непосредственно через верхнюю торцевую поверхность, образованную отходами, и/или через всю боковую поверхность отходов, газифицирующим агентом в виде горячих продуктов сгорания и/или воздуха, причем горячие продукты сгорания получают путем сжигания топливовоздушной смеси, формируемой из топлива и воздуха внешних источников, при этом пиролизный газ перед сжиганием в камере дожигания эжектируют подачей активной струи воздуха и/или продуктов сгорания топливовоздушной смеси, формируемой от внешних источников топлива и воздуха.

2. Способ по п.1, отличающийся тем, что газифицирующий агент, подаваемый в отходы через верхнюю торцевую поверхность отходов, формируют в виде сильно закрученного потока с углом раскрытия факела 60-120° или с приведенной скоростью от λ=0,5 до λ=1,0.

3. Способ по п.1, отличающийся тем, что газифицирующий агент, подаваемый через боковую поверхность отходов, формируют в виде тангенциального потока с приведенной скоростью от λ=0,5 до λ=1,0 и движущегося с отходами в противотоке в осевом направлении.

4. Устройство переработки и уничтожения твердых отходов содержит загрузочное устройство, камеру газификации с отверстиями вывода газообразных продуктов, камеру дожигания, приемный контейнер отходов переработки, камеры сгорания, часть из которых расположена в нижней части камеры газификации, отличающееся тем, что другая часть камер сгорания расположена в верхней части камеры газификации, которая содержит расположенную соосно с ней реторту, боковая поверхность которой выполнена в виде цилиндрического колосника, а нижний торец - в виде плоского колосника, при этом внутренняя цилиндрическая поверхность камеры газификации и наружная боковая поверхность реторты образуют кольцевую полость, при этом нижняя часть кольцевой полости соединена тангенциальными сопловыми каналами с камерами сгорания нижней части камеры газификации, а верхняя часть - с торцевым отверстием реторты, при этом камера газификации соединена с камерой дожигания входным патрубком, сообщающимся с нижним торцевым отверстием реторты, а камеры сгорания, расположенные в верхней части камеры газификации, имеют каналы выхода газифицирующего агента, направленные на верхнее торцевое отверстие реторты, при этом камеры сгорания камеры газификации и камера дожигания соединены с внешними источниками топлива и воздуха, а камера дожигания снабжена эжектором, установленным за входным патрубком пиролизного газа камеры дожигания.

5. Устройство по п.4, отличающееся тем, что каналы выхода газифицирующего агента камер сгорания верхней части камеры газификации выполнены с углом раскрытия от 60 до 120° или в виде сопловых каналов.