Катализатор нейтрализации отработанных газов и способ его получения

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору нейтрализации отработанных газов двигателя внутреннего сгорания и к способу его получения. Описан катализатор (1) нейтрализации отработанных газов, содержащий блок катализатора, который содержит частицы (6) благородного металла; и первое вещество (7), несущее частицы благородного металла; и блок активатора, который содержит второе вещество (9), размещенное не в контакте с частицами благородного металла и имеющее способность аккумулировать кислород, третье вещество, которое окружает как блок катализатора, так и блок активатора и отделяет частицы благородного металла и первое вещество в блоке катализатора от второго вещества в блоке активатора, в котором третье вещество имеет множество мелких пор, и средний диаметр мелких пор меньше, чем средний диаметр частиц первого вещества и средний диаметр частиц второго вещества, и в котором среднее расстояние между центральной точкой блока катализатора и центральной точкой блока активатора составляет от 5 нм до 300 нм. Описан способ получения катализатора, включающий раздельную или совместную пульверизацию первого и второго вещества; и одновременное включение первого и второго вещества, пульверизованных с предшественником третьего вещества. Технический эффект - повышение активности частиц благородного металла и продление срока эксплуатации катализатора. 2 н. и 13 з.п. ф-лы, 7 ил., 2 табл., 15 пр., 3 ср. пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору нейтрализации отработанных газов, пригодному для использования в нейтрализации отработанных газов, выделяемых из двигателя внутреннего сгорания, и к способу его получения.

Уровень техники

В последние годы катализатор нейтрализации отработанных газов, в котором частицы благородного металла осаждены на носителе из оксида металла, широко применяется для нейтрализации вредных веществ, включая углеводороды (HC), монооксид углерода (CO) и оксиды азота (NOx), которые содержатся в отработанных газах, выделяющихся из двигателя внутреннего сгорания. Традиционный катализатор нейтрализации отработанных газов содержит большое количество благородного металла, чтобы продлить срок эксплуатации частиц благородного металла с учетом изменения состава топливовоздушной смеси на их поверхности. С другой стороны, использование большого количества благородного металла нежелательно в интересах защиты земных ресурсов.

Принимая во внимание такое условие, описан катализатор, который содержит переходный металл, например церий (Ce), который функционирует как аккумулирующий кислород компонент, и марганец (Mn), который функционирует как обеспечивающий активный кислород материал, примыкающий к частицам благородного металла за счет использования способа пропитки (см. ссылку 1 в списке патентной литературы). Этот катализатор обеспечивает продление срока эксплуатации частиц благородного металла вследствие предотвращения воздействия изменений состава топливовоздушной смеси на поверхность частиц благородного металла за счет переходного металла, примыкающего к частицам благородного металла. Кроме того, ожидают, что производимый таким способом катализатор нейтрализации отработанных газов имеет повышенную активность частиц благородного металла помимо продления срока эксплуатации частиц благородного металла.

Список цитируемой литературы

Патентная литература

Патентная литература 1: нерассмотренная японская патентная публикация № 2005-000829.

Сущность изобретения

Однако в катализаторе нейтрализации отработанных газов, получаемом способом пропитки, частицы благородного металла и частицы переходного металла не предусмотрены в состоянии микрочастиц, даже если частицы благородного металла и частицы переходного металла вступают в контакт друг с другом. В качестве альтернативы, даже если частицы благородного металла и частицы переходного металла предусмотрены в состоянии микрочастиц, частицы благородного металла и частицы переходного металла не могут вступать в контакт друг с другом, или только небольшое количество частиц благородного металла и частицы переходного металла могут вступать в контакт друг с другом. Соответственно, продление срока эксплуатации недостаточно, потому что трудно обеспечить примыкание частиц переходного металла к частицам благородного металла, как это предусмотрено.

Настоящее изобретение было сделано, принимая во внимание такую традиционную проблему. Задача настоящего изобретения заключается в том, чтобы предложить катализатор нейтрализации отработанных газов, в котором частицы благородного металла и частицы переходного металла имеют оптимальное взаимное расположение, чтобы продлить срок эксплуатации, и повысить эффективность нейтрализации, и предложить способ получения катализатора.

Катализатор нейтрализации отработанных газов согласно первому аспекту настоящего изобретения включает частицы благородного металла; первое вещество, несущее частицы благородного металла; и второе вещество, не находящееся в контакте с частицами благородного металла и имеющее способность аккумулировать кислород, причем среднее расстояние между первым веществом и вторым веществом составляет от 5 нм до 300 нм.

Способ получения катализатора нейтрализации отработанных газов согласно второму аспекту настоящего изобретения включает раздельную или совместную пульверизацию первого вещества и второго вещества; и одновременное включение первого вещества и второго вещества, пульверизованных с предшественником третьего вещества.

Краткое описание фигур

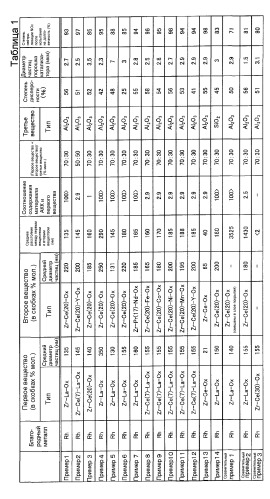

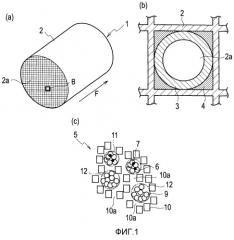

[Фиг.1] Фиг.1 представляет собой схематичный чертеж, изображающий катализатор нейтрализации отработанных газов согласно варианту осуществления настоящего изобретения. Фиг.1(a) представляет собой вид в перспективе, показывающий катализатор нейтрализации отработанных газов, фиг.1(b) представляет собой частично увеличенный схематичный чертеж фрагмента, обозначенного буквой B на фиг.1(a), и фиг.1(c) представляет собой схематичный чертеж, изображающий порошок катализатора.

[Фиг.2] Фиг.2 представляет собой микрофотографию, показывающую расстояние между первым веществом и вторым веществом в порошке катализатора.

[Фиг.3] Фиг.3 представляет собой график, показывающий распределение наблюдаемого расстояния между первым веществом и вторым веществом.

[Фиг.4] Фиг.4 представляет собой график, показывающий распределение наблюдаемого расстояния между первым веществом и вторым веществом.

[Фиг.5] Фиг.5 представляет собой схематичный чертеж, иллюстрирующий примеры порошка катализатора, имеющего различные степени дисперсности.

[Фиг.6] Фиг.6 представляет собой график зависимости степени конверсии NOx от степени дисперсности.

[Фиг.7] Фиг.7 представляет собой график зависимости степени конверсии NOx от расстояния между первым веществом и вторым веществом и степень конверсии NOx от скорости.

Описание вариантов осуществления

Ниже будет приведено подробное описание варианта осуществления настоящего изобретения со ссылкой на фигуры. Следует отметить, что соотношения размеров на фигурах увеличены для удобства объяснения и могут отличаться от фактических соотношений.

[Катализатор нейтрализации отработанных газов]

Фиг.1 показывает катализатор нейтрализации отработанных газов (далее также обозначен термином «катализатор») 1 согласно варианту осуществления настоящего изобретения. Как показано на фиг.1(a), катализатор 1 нейтрализации отработанных газов включает сотовую подложку (огнеупорная неорганическая подложка) 2, имеющую множество ячеек 2a. Отработанные газы проходят через соответствующие ячейки 2a в направлении потока отработанных газов F и вступают в контакт со слоем катализатора, таким образом, отработанные газы нейтрализуются.

Катализатор 1 нейтрализации отработанных газов предусмотрен с несколькими слоями 3 и 4 катализатора, образованными на внутренней поверхности подложки 2, как показано на фиг.1(b). Слои катализатора включают порошок 5 катализатора, содержащего частицы 6 благородного металла, первое вещество 7, несущее частицы 6 благородного металла, и второе вещество 9, имеющее способность аккумулировать кислород и размещенное не в контакте с частицами 6 благородного металла. Среднее расстояние между первым веществом 7 и вторым веществом 9 составляет от 5 нм до 300 нм. Следует отметить, что первое вещество 7 находится в контакте с частицами 6 благородного металла и оказывает эффект подавления движения частиц 6 благородного металла. Далее оказывающий такой эффект состав обозначается термином «анкерный материал».

Как правило, крайне важная функция носителя катализатора нейтрализации отработанных газов заключается в достаточном обеспечении активным кислородом частиц благородного металла в целях нейтрализации отработанных газов. Таким образом, материал аккумулирующего кислород компонента (материал АКК), который предусмотрен для примыкания к частицам благородного металла и обеспечивает адсорбцию и высвобождение активного кислорода во время изменения состава отработанных газов, представляет собой особенно важный материал в целях повышения нейтрализующей способности катализатора.

Катализатор нейтрализации отработанных газов, к которому добавлен материал АКК, должен иметь следующие три условия-характеристики: (1) количество материала АКК в катализаторе (количество адсорбированного и высвобожденного кислорода); (2) скорость аккумулирования и высвобождения кислорода материалом АКК; и (3) расстояние между частицами благородного металла и материала АКК, причем все данные условия крайне важны. В частности, настоящее изобретение сосредоточено на условии (3) (расстояние между частицами благородного металла и материала АКК).

В случае увеличения или уменьшения количества материала АКК в условии (1), предполагают, что существует заранее установленное оптимальное количество материала АКК. Т.е. если количество материала АКК в катализаторе недостаточно для оптимального количества, активный кислород недостаточно поступает к частицам благородного металла в случае обогащенной топливовоздушной смеси, например, во время ускорения. В результате эффективность нейтрализации HC и CO уменьшается. С другой стороны, если количество материала АКК превышает оптимальное количество, активный кислород, который адсорбируется на материале АКК, чрезмерно высвобождается во время значительного сдвига от обедненной топливовоздушной смеси к стехиометрической или обогащенной топливовоздушной смеси, например, во время ускорения немедленно после торможения или впрыска топлива во время торможения. В результате особенно уменьшается эффективность нейтрализации NOx. На основании этих соображений считают, что для катализатора существует заранее установленное оптимальное количество материала АКК и уменьшение каталитической эффективности может быть вызвано чрезмерным увеличением или уменьшением количества материала АКК. Оптимальное количество материала АКК можно измерить посредством испытаний. Количество материала АКК различается в зависимости от типа благородного металла и соотношения благородного металла, использованного в катализаторе; однако количество материала АКК составляет, как правило, от 5 до 100 г/л в пересчете на конверсию CeO2 на объем носителя. Кроме того, количество аккумулируемого и высвобождаемого кислорода в материале АКК можно определять, как правило, термогравиметрическим дифференциальным термическим анализом (ТГ-ДТА) или измерением температурно-программируемого восстановления (измерение ТПВ). Например, согласно способу измерения ТПВ материал АКК подвергают предварительной обработке в атмосфере кислорода, температуру увеличивают в восстановительной атмосфере, например в потоке H2, и количественно определяют выделение H2O или CO2, таким образом, измеряют количество аккумулируемого и высвобождаемого кислорода.

Таким образом, в случае осаждения благородного металла в виде микрочастиц на носителе и определения оптимального количества материала АКК в катализаторе, частицы благородного металла, которые обеспечиваются достаточным количеством активного кислорода от материала АКК, могут эффективно использовать активный кислород для нейтрализации CO и HC и также для нейтрализации NOx. С другой стороны, частицы благородного металла обеспечиваются недостаточным количеством активного кислорода, не могут эффективно использовать активный кислород. В результате могут возникать проблемы недостаточной нейтрализации CO и HC и также недостаточной нейтрализации NOx частицами благородного металла.

Принимая во внимание такую ситуацию, настоящее изобретение сосредоточено на условии (3) (расстояние между частицами благородного металла и материала АКК), как описано выше. Чем меньше расстояние между частицами благородного металла и материала АКК, тем больше эффективность обеспечения активным кислородом при сравнении случаев, в каждом из которых используют одинаковое количество материала АКК в катализаторе нейтрализации отработанных газов. Таким образом, можно обеспечивать частицы благородного металла активным кислородом в течение гораздо меньшего периода времени в процессе изменения состава топливовоздушной смеси. Таким образом, когда расстояние между частицами благородного металла и материала АКК мало, считают, что катализатор обеспечивает повышение эффективности, которое аналогично улучшению условия (2) (скорость аккумулирования и высвобождения кислорода материалом АКК) из трех условий, описанных выше.

Конкретный способ взаимного сближения частиц благородного металла и материала АКК может представлять собой осаждение частиц благородного металла на материале АКК. Однако структура, в которой частицы благородного металла осаждаются на материале АКК, не обязательно является пригодной по следующим причинам. Во-первых, материал АКК, имеющий способность аккумулирования и высвобождения кислорода, как правило, вызывает значительное уменьшение удельной поверхности вследствие роста кристаллов в атмосфере отработанных газов при высокой температуре по сравнению с оксидом алюминия или подобным материалом в качестве носителя частиц металла. Таким образом, когда частицы благородного металла осаждаются на материале АКК, существует тенденция к быстрому уменьшению площади активной поверхности вследствие агрегирования частиц благородного металла. Кроме того, родий (Rh) проявляет тенденцию к высокой каталитической активности в восстановленном состоянии и проявляет тенденцию к меньшей каталитической активности в высокой степени окисления. В том случае, если указанный благородный металл осаждается на материале АКК, активный кислород поступает, главным образом, на границу раздела между частицами благородного металла и материалом АКК, и, таким образом, частицы благородного металла оказываются в высокой степени окисления. В результате происходит уменьшение каталитической эффективности.

С другой стороны, в структуре, в которой благородный металл не осаждается непосредственно на материал АКК, обеспечение благородного металла активным кислородом задерживается, когда существует большое расстояние между материалом АКК и благородным металлом. В результате, когда скорость потока отработанных газов резко изменяется во время ускорения и в подобных случаях и изменяется состав газовой смеси на катализаторе, реакция нейтрализации не может соответствовать этому изменению. Соответственно, нейтрализующая эффективность катализатора уменьшается.

С учетом описанных выше противоречивых условий задача настоящего изобретения заключается в предотвращении уменьшения площади активной поверхности вследствие агрегирования частиц благородного металла, предотвращении высокой степени окисления частиц благородного металла и предотвращении задержки обеспечения частиц благородного металла активным кислородом таким образом, чтобы улучшить нейтрализующую эффективность катализатора. Более определенно, одним из предметов настоящего изобретения является регулирование среднего расстояния между первым веществом, содержащим частицы благородного металла, и вторым веществом, имеющим способность аккумулировать кислород, в интервале от 5 нм до 300 нм. Вследствие такой конфигурации улучшается эффективность обеспечения благородного металла кислородом и предотвращается уменьшение каталитической эффективности из-за избытка кислорода. Когда среднее расстояние составляет менее чем 5 нм, может происходить уменьшение нейтрализующей эффективности вследствие высокой степени окисления частиц благородного металла. С другой стороны, когда среднее расстояние составляет более чем 300 нм, частицы благородного металла недостаточно обеспечиваются кислородом, и в результате может происходить уменьшение нейтрализующей эффективности. Ниже будет описан способ измерения расстояния между первым веществом и вторым веществом.

Следует отметить, что международная патентная публикация PCT WO 2007/52627 описывает использование церия в первом веществе. Однако в данной публикации отсутствует конкретное описание расстояния между частицами благородного металла и материала АКК в порошке катализатора. Как правило, материал АКК добавляют в слой катализатора в виде дополнительных частиц. Таким образом, в случае использования такого способа добавки в катализаторе, описанном в указанной выше публикации, уменьшение расстояния между частицами благородного металла и материала АКК до 300 нм или меньшего уровня, как в случае настоящего изобретения, не обязательно является достаточным. Это обусловлено тем, что в целях уменьшения расстояния до 300 нм или меньшего уровня, используя способ отдельного добавления материала АКК в слой катализатора, порошки, которые содержат частицы благородного металла и частицы материала АКК, требуется измельчать для получения размера, равного 300 нм, и затем наносить для получения слоя покрытия. Однако когда слой катализатора образуется из такого пульверизованного исходного материала, сразу ухудшаются условия диффузии газов, потому что уменьшается объем мелких пор, существующих в пространствах между частицами. Кроме того, может происходить уменьшение эффективности слоя катализатора вследствие легкого отслоения катализатора. В настоящем изобретении, однако, в порошке катализатора предусмотрено содержание материала АКК (второе вещество) помимо первого вещества, содержащего частицы благородного металла. Таким образом, расстояние между частицами благородного металла и материала АКК можно регулировать в интервале от 5 нм до 300 нм без возникновения проблем в отношении эффективности диффузии газов во время образования слоя катализатора и отслоения катализатора.

Порошок 5 катализатора, показанный на фиг.1(c), включает, помимо первого вещества 7 в контакте с частицами 6 благородного металла и второго вещества 9, третье вещество (материал включения) 10, которое окружает как первое вещество 7, так и второе вещество 9 и отделяет первое вещество 7 от второго вещества 9. Кроме того, порошок 5 катализатора включает катализаторные блоки 11, содержащие частицы 6 благородного металла и вторичные частицы первого вещества 7, и активаторные блоки 12, содержащие вторичные частицы второго вещества 9, и соответствующие блоки заключены в областях, разделенных третьим веществом 10. Следует отметить, что первое вещество 7 и второе вещество 9 можно обеспечить в виде первичных частиц в областях, разделенных третьим веществом 10.

Так как третье вещество 10 одновременно окружает первое вещество 7 как анкерный материал и второе вещество 9 как материал АКК, эта каталитическая структура может сохраняться даже после испытания на долговечность. Кроме того, поскольку взаимное агрегирование и контакт первого вещества 7, содержащего частицы 6 благородного металла, и второго вещества 9 как материала АКК предотвращаются вследствие третьего вещества 10, высокая каталитическая эффективность может сохраняться даже после испытания на долговечность.

Порошок 5 катализатора будет описан более подробно. В порошке 5 катализатора частицы 6 благородного металла и частицы первого вещества 7 вступают в контакт друг с другом, и частицы 6 благородного металла и первого вещества 7 образуют взаимные химические связи таким образом, что предотвращается движение частиц 6 благородного металла. Кроме того, поверхность первого вещества 7, на которую осаждаются частицы 6 благородного металла, покрывается и закрывается третьим веществом 10 таким образом, что физически подавляется движение частиц 6 благородного металла вне области, ограниченной третьим веществом 10. Т.е. третье вещество 10, которое выступает в качестве разделителя, может препятствовать переходу частиц 6 благородного металла в паровую фазу вследствие окисления и образования скоплений с примыкающими частицами 6 благородного металла. Более того, поскольку первое вещество 7 заключено в область, ограниченную третьим веществом 10, предотвращается взаимный контакт и агрегирование соответствующего первого вещества 7 вне области, ограниченной третьим веществом 10. Соответственно, может предотвращаться не только агрегирование первого вещества 7, но также агрегирование частиц 6 благородного металла, осажденных на первом составе 7.

Кроме того, поверхность второго вещества 9, имеющего способность аккумулировать кислород, также покрывается и закрывается третьим веществом 10 таким образом, что предотвращается физическое движение второго вещества 9. Т.е. поскольку второе вещество 9 заключено в области, ограниченной третьим веществом 10, подавляется взаимный контакт и агрегирование соответствующего второго вещества вне области, ограниченной третьим веществом 10, таким образом, что возможно предотвращение уменьшения удельной поверхности.

Следует отметить, что третье вещество 10, используемое в порошке 5 катализатора, не полностью закрывает поверхность первого вещества 7 и второго вещества 9. Другими словами, третье вещество 10 содержит мелкие поры, имеющие достаточный размер, чтобы обеспечить прохождение через них отработанных газов и активного кислорода, в то время как закрытие первого вещества 7 и второго вещества 9 достаточно для предотвращения физического движения соответствующих веществ. Более конкретно, как показано на фиг.1(c), в то время как третье вещество 10 достаточно закрывает первое вещество 7 и второе вещество 9 и предотвращает агрегирование частиц соответствующих веществ, третье вещество 10, имеющее множество мелких пор 10a, позволяет отработанным газам и активному кислороду проходить через мелкие поры 10a. Соответственно, средний диаметр мелких пор 10a предпочтительно меньше, чем средний диаметр частиц первого вещества 7 и второго вещества 9. В частности, средний диаметр мелких пор 10a составляет предпочтительно 30 нм или менее, предпочтительнее от 10 нм до 30 нм. Этот диаметр мелких пор можно определить способом абсорбции газа.

Вышеупомянутая международная патентная публикация PCT WO 2007/52627 описывает катализатор нейтрализации отработанных газов, включающий частицы благородного металла, первое вещество (анкерный материал), несущее частицы благородного металла, и второе вещество (материал включения), окружающее частицы благородного металла и первого вещества. Вследствие такой каталитической структуры успешно обеспечивается сохранение диаметра частиц благородного металла, составляющего приблизительно 10 нм даже после испытания на долговечность, и увеличение удельной поверхности частиц благородного металла. Однако отработанные газы не могут легко вступать в контакт с активными центрами вследствие структуры, в которой частицы благородного металла как активные центры и анкерного материала покрыты материалом включения. Аналогичным образом, активному кислороду, выделяемому материалом АКК, содержащимся в слое катализатора, но все же вне порошка катализатора, нелегко вступить в контакт с активными центрами, а также с отработанными газами.

Что касается этого вопроса, количество активного кислорода можно увеличить, когда увеличивается количество материала АКК, добавляемого в слой катализатора. Однако в том случае, если добавляют большое количество материала АКК и кислород высвобождается в избытке, смесь в катализаторе более обедненная, даже когда, например, состав отработанных газов из двигателя внутреннего сгорания регулируется до состояния между обедненным и стехиометрическим. В результате существуют проблемы уменьшения степени конверсии NOx и избыточного потока топлива в двигатель вследствие того, что датчик состава топливовоздушной смеси (ТВС) или датчик кислорода, установленный после катализатора, сообщает неправильную информацию. Во время прекращения поступления топлива, например во время торможения, состав отработанных газов является обедненным. В целях предотвращения уменьшения степени нейтрализации NOx в обедненной смеси можно осуществлять управление реакцией между HC и NOx в топливе (резкое обогащение) путем впрыскивания топлива в короткий промежуток времени. Однако когда существует избыточное количество материала АКК, HC, получаемый из резко обогащенной смеси, и активный кислород, высвобождающийся из материала АКК, реагируют на активных центрах. Таким образом, не может быть преодолено уменьшение степени нейтрализации NOx. Следовательно, требуется достаточное поступление кислорода на активные центры без увеличения полного количества материала АКК в слое катализатора.

Один из способов обеспечения активных центров активным кислородом без увеличения полного количества материала АКК в слое катализатора заключается в нанесении материала АКК, имеющего способность аккумулировать кислород, на анкерный материал, который служит носителем для частиц благородного металла. Однако на границе раздела между частицами благородного металла и материала АКК легко активируется окисление частиц благородного металла вследствие поступления активного кислорода на частицы благородного металла.

С другой стороны, согласно настоящему изобретению первое вещество и второе вещество содержатся в одном и том же порошке катализатора, таким образом, среднее расстояние между первым веществом, содержащим частицы благородного металла, и вторым веществом, имеющим способность аккумулировать кислород, регулируется на заранее определенном уровне. Таким образом, активный кислород, высвобождаемый из материала АКК, может эффективно поступать на активные центры. Соответственно, можно обеспечить высокую нейтрализующую эффективность катализатора даже при высокой скорости потока отработанных газов и при изменениях состава топливовоздушной смеси, например во время ускорения. В то же время можно предотвратить уменьшение активности вследствие высокой степени окисления частиц благородного металла.

Как описано выше, поскольку первое вещество 7 вступает в контакт с частицами 6 благородного металла таким образом, что образуются взаимные химические связи, в порошке 5 катализатора предотвращается движение частиц 6 благородного металла. Кроме того, так как третье вещество 10 закрывает поверхность первого вещества 7 в контакте с частицами 6 благородного металла и второго вещества 9, физически предотвращается движение частиц 6 благородного металла. Согласно этим элементам катализатор 1 нейтрализации отработанных газов по настоящему изобретению может препятствовать уменьшению каталитической активности вследствие агрегирования частиц 6 благородного металла без увеличения стоимости производства и нагрузки на окружающую среду.

Измерение расстояния между первым веществом и вторым веществом в порошке катализатора можно осуществлять согласно следующим стадиям:

(1) анализ порошка катализатора методом просвечивающей электронной микроскопии/рентгеновской энергодисперсионной спектроскопии (ПСМ-РЭДС, TEM-EDX) или анализ методом широкоугольной кольцевой темнопольной сканирующей просвечивающей электронной микроскопии (ШУКТП-СПЭМ, HAADF-STEM);

(2) выявление контуров первого вещества и второго вещества из изображений;

(3) определение кругового приближения и каждой центральной точки из площадей поверхности на основании выявленных контуров; и

(4) определение ближайших центральных точек и измерение расстояния.

Способы измерения расстояния не ограничены описанными выше способами и могут представлять собой любые способы, которые могут обеспечить объективность и воспроизводимость.

(1) Анализ порошка катализатора методом ПСМ-РЭДС или методом СПЭМ

Порошок катализатора подвергают пропитке, используя эпоксидную смолу, после которой следует процедура отверждения. Затем ультратонкий образец получают с помощью ультрамикротома. Используя полученный таким образом ультратонкий образец, порошок катализатора исследуют методами СПЭМ или ШУКТП-СПЭМ, чтобы идентифицировать первое вещество, второе вещество и также третье вещество. Более конкретно, что касается условий анализа в случае использования метода ПСМ-РЭДС, полученные изображения фокусируют, в первую очередь, на контрастные (теневые) области. Затем анализируют и подтверждают элементный состав, чтобы идентифицировать частицы веществ, включающих данные элементы.

Хотя элементарные составы первого вещества и второго вещества могут взаимно перекрываться, первое вещество, содержащее благородный металл, можно отличить от второго вещества путем наблюдения присутствия или отсутствия атомов благородного металла при анализе методом РЭДС. Однако, когда диаметр частиц благородного металла меньше, чем диаметр пучка рентгеновского излучения, благородный металл не может быть обнаружен. В таком случае, когда первое вещество и второе вещество содержат церий (Ce) или празеодим (Pr) в качестве материала АКК, предпочтительно различать первое вещество и второе вещество путем сравнения содержания Ce или Pr в первом веществе и втором веществе с определенным соотношением интенсивностей Ce или Pr, которые предварительно измеряли на подготовительной стадии. В случае изображений, полученных методом ШУКТП-СПЭМ, различие можно осуществлять с помощью контрастов.

(2) Выявление контуров первого вещества и второго вещества из изображений

Выявление контуров первого вещества и второго вещества осуществляют с помощью изображений, полученных в процессе анализа (1), описанного выше. Выявление можно осуществлять автоматически по контрастам, используя программное обеспечение для обработки изображений. В качестве альтернативы, выявление можно осуществлять в ручном режиме путем перевода изображений на экраны диаскопического проектора или аналогичным способом.

(3) Определение кругового приближения и каждой центральной точки из площадей поверхности на основании выявленных контуров и (4) определение ближайших центральных точек и измерение расстояния

Стадии (3) и (4) можно осуществлять с помощью имеющегося в продаже программного обеспечения по обработке данных. Т.е. площади первого вещества и второго вещества вычисляют согласно выявленным контурам и предполагают, что круги, имеющие одинаковые площади, соответствуют первому веществу и второму веществу. Затем определяют второе вещество, ближайшее к определенному первому веществу, и вычисляют расстояние между соответствующими центрами кругов. Таким образом, можно определить расстояние между частицами.

Что касается расстояния между первым веществом и вторым веществом, когда первое вещество и второе вещество представляют собой первичные частицы, расстояние между соответствующими первичными частицами является расстоянием между частицами, описанными выше. Когда первое вещество и второе вещество представляют собой вторичные частицы, расстояние между катализаторным блоком 11, состоящим из частиц 6 благородного металла и вторичных частиц, включая первое вещество 7, и активаторным блоком 12, состоящим из вторичных частиц второго вещества 9, представляет собой расстояние между частицами.

В порошке катализатора, в том случае, если первое вещество и второе вещество окружены третьим веществом, средний диаметр вторичных частиц первого вещества и второго вещества составляет от 5 нм до 300 нм, и описанная ниже степень дисперсности составляет 40% или более, первое вещество и второе вещество можно считать взаимно и однородно диспергированными. Другими словами, в описанных выше условиях физически трудно приготовить порошок катализатора, в котором первое вещество и второе вещество преднамеренно диспергированы неоднородно. Следовательно, в таком случае можно игнорировать строгое различие между первым веществом и вторым веществом в порошке катализатора в целом.

Фиг.2 показывает один пример полученного фотографическим методом ПСМ-РЭДС порошка катализатора. При измерении расстояния между частицами фотографию, полученную с использованием метода ПСМ-РЭДС, сначала подвергают обработке изображения, как показано на фиг.2, чтобы выявить контуры соответствующих частиц первого вещества 7 и второго вещества 9. Затем вычисляют площади поверхности соответствующих частиц и в качестве соответствующих частиц рассматривают круги, имеющие такие же площади. После этого определяют второе вещество 9, ближайшее к определенному первому веществу 7, и измеряют расстояние между соответствующими центрами кругов. Следует отметить, что на фиг.2 прямая, соединяющая первое вещество 7 и второе вещество 9, показана сплошной линией и прямая, соединяющая первые вещества 7, или прямая, соединяющая соответствующие вторые вещества 9, показана пунктирной линией.

Фиг.3 представляет собой график, показывающий по горизонтальной оси расстояние между первым веществом 7 и вторым веществом 9, полученное, как описано выше, и по вертикальной оси частоту его наблюдения. В катализаторе согласно настоящему изобретению расстояние между анкерным материалом (первое вещество) и материалом АКК (второе вещество) короче, чем в традиционном катализаторе. Таким образом, катализатор согласно настоящему изобретению может обеспечивать достаточное снабжение частиц благородного металла активным кислородом и проявлять превосходную нейтрализующую эффективность по сравнению с традиционным катализатором.

Следует отметить, что предпочтительное соотношение количества аккумулирующего кислород компонента, содержащегося в первом веществе, и количества аккумулирующего кислород компонента, содержащегося во втором веществе, соответствует следующей математической формуле (1).

[Математическая формула 1]

| Количество аккумулирующего кислород компонента, содержащегося во втором веществе, (моль)/Количество аккумулирующего кислород компонента, содержащегося в первом веществе, (моль) >1,5 | (1) |

Как правило, в том случае, если частицы благородного металла, например родия, каталитическое действие которого усиливается в восстановительных условиях, нанесены на первое вещество, когда первое вещество содержит большое количество материала АКК, частицы благородного металла приобретают высокую степень окисления вследствие активного кислорода в материале АКК. В результате может происходить уменьшение эффективности частиц благородного металла. С другой стороны, в том случае, если материал АКК содержится во втором веществе и среднее расстояние между первым веществом и вторым веществом регулируется в интервале от 5 нм до 300 нм, может сохраняться восстановленное состояние частиц благородного металла, в то время как активный кислород в достаточном количестве поступает на частицы благородного металла. Следует отметить, что катализатор согласно настоящему изобретению не ограничен случаем, в котором первое вещество не содержит материал АКК, и первое вещество может содержать небольшое количество материала АКК. Кроме того, когда количества материала АКК в первом веществе и втором веществе регулируют таким образом, чтобы соответствовать математической формуле (1), разложение частиц благородного металла, вызванное окислением, можно предотвратить, если обеспечить достаточное количество активного кислорода. В данном случае, когда молярное отношение количества материала АКК во втором веществе к его количеству в первом веществе составляет 1,5 или менее, количество материала АКК в первом веществе относительно увеличивается. В результате может происходить активация окисления и уменьшение эффективности частиц благородного металла.

В катализаторе согласно настоящему изобретению средний диаметр вторичных частиц первого вещества составляет предпочтительно 300 нм или менее, и средний диаметр вторичных частиц второго вещества составляет предпочтительно 1000 нм или менее. Когда средний диаметр вторичных частиц первого вещества составляет более чем 300 нм, их функция в качестве анкерного материала, удерживающего мелкие частицы благородного металла, может быстро уменьшаться. Кроме того, когда средний диаметр вторичных частиц второго вещества составляет более 1000 нм, трудно окружить одновременно первое вещество и второе вещество третьим веществом. Однако в настоящем изобретении, так как средний диаметр вторичных частиц первого вещества составляет 300 нм или менее и средний диаметр вторичных частиц второго вещества составляет 1000 нм или менее, активный кислород может поступать на частицы благородного металла при сохранении восстановленного состояния частиц благородног