Способ изготовления полой вентиляторной лопатки

Иллюстрации

Показать всеИзобретение может быть использовано в авиационном двигателестроении при изготовлении полой лопатки вентилятора газотурбинного двигателя, состоящей из выполненных из титанового сплава обшивок и заполнителя. Способ предполагает использование диффузионной сварки для соединения обшивок и заполнителя и сверхпластической формовки для образования полого пера и ребер жесткости. В соответствии со способом операцию разрыва адгезионной связи между заготовками обшивок и заполнителя и защитным покрытием осуществляют до операции придания цельной конструкционной заготовке аэродинамического профиля. При этом разрыв адгезионной связи осуществляют при расположении цельной конструкционной заготовки таким образом, чтобы смежные поверхности заготовок обшивок и заполнителя находились в горизонтальной плоскости. Перед операцией придания цельной конструкционной заготовке аэродинамического профиля осуществляют последовательное вакуумирование и заполнение инертным газом ее полостей для удаления из них кислорода с последующей после вакуумирования герметизацией полостей. Изобретение обеспечивает расширение технологических возможностей способа и повышение качества полой лопатки сложного аэродинамического профиля за счет возможности использования заготовок с субмикрокристаллической или нанокристаллической структурой. 7 з.п. ф-лы, 5 ил., 2 пр.

Реферат

Изобретение относится к области обработки металлов давлением, более конкретно, к способам изготовления полой лопатки вентилятора газотурбинного двигателя (ГТД), состоящей из выполненных из титанового сплава обшивок и заполнителя. Способ предполагает использование диффузионной сварки для соединения обшивок и заполнителя и сверхпластической формовки для образования полого пера и ребер жесткости.

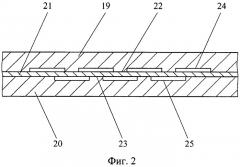

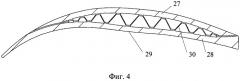

Заявляемый способ может найти применение в авиационном двигателестроении. В том числе заявляемый способ может быть успешно использован для изготовления полой лопатки высокооборотного осевого вентилятора, имеющей сложный аэродинамический профиль, представление о котором дает описание, приведенное в [1]. Профили поперечных сечений лопатки расположены по ее высоте таким образом, что центры тяжести профилей в меридиональной плоскости находятся на кривой линии, имеющей вынос вперед в периферийной части и выпуклость в средней части. При этом передняя кромка лопатки имеет обратную стреловидность в периферийной части и уравновешивающую ее выпуклость в средней части передней кромки лопатки, исключающую появление изгибно-крутильного флаттера на расчетной частоте вращения рабочего колеса. Форма кривой линии положения центров тяжести профилей поперечных сечений лопатки в меридиональной плоскости определяется кубическим многочленом:

где C1 - константа при члене третьей степени и находится в диапазоне, равном -2,08÷-1,78; С2 - константа при члене второй степени и находится в диапазоне, равном 2,95÷3,05; С3 - константа при члене второй степени и находится в диапазоне, равном -1,21÷-1,11; rвт - радиус втулки рабочей лопатки; rпер - радиус периферии рабочей лопатки; rцт - радиус центра тяжести профиля текущего плоского сечения рабочей лопатки; Хцт - координата центра тяжести текущего профиля плоского сечения лопатки; Хвт - координата центра тяжести втулочного профиля рабочей лопатки, а аэродинамический профиль поперечного сечения рабочей лопатки образован линией разрежения и линией давления, охватывающими среднюю линию профиля рабочей лопатки, изогнутую от входного конструктивного угла β'1 профиля рабочей лопатки до выходного конструктивного угла β'2 профиля рабочей лопатки, и определяется по соотношению

где β'1 - конструктивный угол средней линии профиля рабочей лопатки; β'1 - входной конструктивный угол профиля рабочей лопатки; β'2 - выходной конструктивный угол профиля рабочей лопатки; l - длина средней линии профиля рабочей лопатки; m - показатель степени при отношении (Δl/l) определяет положение максимального прогиба средней линии профиля лопатки и выбирается из условия обеспечения плавного нарастания градиента давления на поверхности рабочей лопатки, при m>1,0.

В соответствии с формой изогнутой средней линии профиля лопатки линия разрежения одной лопатки и линия давления смежной лопатки образуют конфигурацию проточной части межлопаточного канала, обеспечивающую плавное торможение сверхзвукового потока в системе слабых косых скачков уплотнения с образованием замыкающего скачка уплотнения в выходной части межлопаточного канала. В результате снижаются потери давления при торможении сверхзвукового потока, увеличивается коэффициент полезного действия вентилятора и запас его газодинамической устойчивости.

Линия разрежения и линия давления лежат на поверхностях, называемых соответственно спинкой и корытом лопатки.

Разность между входным конструктивным углом β′1 профиля рабочей лопатки и выходным конструктивным углом β′2 профиля рабочей лопатки обеспечивается при изготовлении за счет закрутки пера [1].

Рассматриваемая лопатка обладает рядом неоспоримых преимуществ, касающихся аэродинамических показателей. Но при попытке изготовления полой лопатки, имеющей столь сложный аэродинамический профиль, возникают проблемы, которые подробно рассмотрены ниже, разрешить которые становится возможным при помощи настоящего изобретения.

Кроме того, при изготовлении полой лопатки наметилась тенденция к использованию исходных заготовок, по крайней мере, заготовки заполнителя, с как можно более мелкозернистой структурой, а именно с субмикрокристаллической (СМК) или нанокристаллической (НК) структурой [2]. Использование заготовок с СМК или НК структурой позволит улучшить эксплуатационные характеристики лопатки. Эксплуатационные характеристики лопатки во многом определяются качеством соединения заполнителя с обшивками, полученного диффузионной сваркой. Использование, по крайней мере, заготовки заполнителя с НК или СМК структурой позволит значительно повысить качество соединения заполнителя с обшивками. В настоящее время размер зерен в заготовке заполнителя варьируется в пределах 5... 10 мкм [3].

Однако при попытке использования заготовки заполнителя с СМК или НК структурой при изготовлении полой лопатки также возникают проблемы, разрешить которые, наряду с проблемами, связанными с профилем лопатки, становится возможным при помощи настоящего изобретения.

Таким образом, объектом настоящего изобретения является способ изготовления полой вентиляторной лопатки, имеющей сложный аэродинамический профиль, характеризующийся соотношениями типа (1) и (2). Далее для краткости будем называть такую лопатку усовершенствованной полой лопаткой.

Также объектом изобретения является способ изготовления полой лопатки, в том числе усовершенствованной полой лопатки, с использованием заготовки заполнителя с СМК или НК структурой.

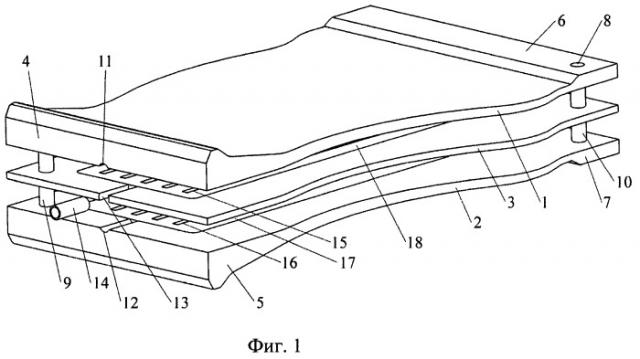

Одной из основных технологических операций при изготовлении полой лопатки, как уже отмечалось, является диффузионная сварка. При этом соединяются заготовки обшивок с предварительно спрофилированной частью, предназначенной для крепления лопатки на диске рабочего колеса, в частности, в виде замка, и листовая заготовка заполнителя. Заготовки соединяются на строго определенных участках так, чтобы при формовке была получена заданная конфигурация ребер жесткости. На другие участки заготовок наносится защитное покрытие, препятствующее в процессе диффузионной сварки соединению заготовок. Другой основной операцией способа изготовления полой лопатки является сверхпластическая формовка, в результате которой формируются ребра жесткости и окончательный профиль полого пера лопатки. Не менее важной является осуществляемая в условиях горячей пластической деформации операция придания заготовкам аэродинамического профиля, включая образование спинки и корыта лопатки и закрутку пера лопатки [4, 5, 6].

Рассмотрим известные способы более подробно.

Способ изготовления полой вентиляторной лопатки газотурбинного двигателя [4] включает следующие операции:

- горячую объемную штамповку заготовок обшивок и заполнителя с предварительным формированием замка и пера лопатки, а также с приданием заготовкам аэродинамического профиля, включая образование спинки и корыта лопатки и закрутку ее пера;

- механическую обработку резанием заготовок обшивок с оформлением участков, подвергаемых соединению, в виде выступов с плоской в поперечном сечении поверхностью и участков, не подвергаемых соединению, в виде пазов, при этом, по крайней мере, часть поверхности пазов, противолежащую в собранном для диффузионной сварки пакете выступам, выполняют в поперечном сечении плоской;

- сборку заготовок обшивок и заполнителя в пакет и диффузионную сварку заготовок обшивок и заполнителя, при этом перед сборкой пакета на поверхность участков заготовок обшивок, не подвергаемых соединению, то есть в пазы, наносят защитное покрытие;

- формирование полого пера и ребер жесткости сверхпластической формовкой путем подачи рабочей среды под давлением во внутренние полости цельной конструкционной заготовки, полученной посредством диффузионной сварки.

В совмещении приемов образования необходимого запаса материала в области замка лопатки и придания каждой заготовке в отдельности аэродинамического профиля есть определенная технологическая целесообразность, заключающаяся в исключении необходимости иметь специальное оборудование для осуществления операции придания аэродинамического профиля цельной конструкционной заготовке, полученной диффузионной сваркой.

Однако совмещение отмеченных операций влечет за собой и усложнение способа, в частности нанесение защитного покрытия на криволинейные поверхности заготовок обшивок, несмотря на наличие пазов, является достаточно трудоемкой операцией. Трудоемкой является также механическая обработка криволинейных поверхностей заготовок обшивок для формирования на них пазов и выступов.

Способ изготовления полой вентиляторной лопатки [5] позволяет в определенной степени устранить недостатки, присущие способу [4], поскольку в способе [5] аэродинамический профиль придают уже цельной конструкционной заготовке.

Соответственно способ [5] включает следующие основные операции:

- механическую обработку резанием заготовок обшивок с предварительно сформированными замком и пером, при которой на их плоской поверхности оформляют участки, подвергаемые соединению, в виде выступов с плоской в поперечном сечении поверхностью и участки, не подвергаемые соединению, в виде пазов, при этом, по крайней мере, часть поверхности пазов, противолежащую в собранном для диффузионной сварки пакете выступам, выполняют в поперечном сечении плоской;

- сборку заготовок обшивок и заполнителя в пакет и диффузионную сварку заготовок обшивок и заполнителя, при этом перед сборкой пакета на поверхность участков заготовок обшивок, не подвергаемых соединению, то есть в пазы, наносят защитное покрытие;

- придание цельной конструкционной заготовке аэродинамического профиля путем приложения к ней деформирующей нагрузки, включая формирование корыта и спинки лопатки и закрутку пера лопатки;

- формирование полого пера и ребер жесткости сверхпластической формовкой путем подачи рабочей среды под давлением во внутренние полости цельной конструкционной заготовки.

Кроме того, в обоих известных способах [4, 5] необходимой является также отдельная операция разрыва адгезионной связи между защитным покрытием и заготовками, возникающей в процессе диффузионной сварки под воздействием приложенного давления. Является ошибочным отмеченное в способе [5] мнение, что разрыв адгезионной связи можно осуществить на начальном этапе сверхпластической формовки, поскольку при этом возникает риск повреждения цельной конструкционной заготовки. Возможность возникновения риска повреждения цельной конструкционной заготовки отмечается в описании способа изготовления полой вентиляторной лопатки [6], а его причины вскрываются и разъясняются ниже в данном описании при анализе признаков способа [6].

Поскольку в способе [5] механической обработке резанием для формирования пазов и выступов подвергаются плоские поверхности заготовок обшивок, трудоемкость способа несколько снижается, но тем не менее остается на достаточно высоком уровне, что не приводит к существенному снижению экономических затрат. Кроме того, в обоих известных способах [4, 5], если при диффузионной сварке прикладывать к пакету заготовок изостатическое давление, на внешней поверхности заготовок обшивок образуются волнообразные складки, глубина которых зависит от высоты выступов/глубины пазов. Рекомендуется прикладывать к пакету давление только со стороны заготовки обшивки, образующей спинку лопатки. В этом случае складки могут разгладиться в процессе формовки [5].

Известный способ изготовления полого изделия [6], по крайней мере, из двух заготовок, при этом, по крайней мере, одна из заготовок должна быть выполнена из металла или сплава, имеющего способность к сверхпластической деформации, также предполагает использование диффузионной сварки для соединения заготовок и сверхпластической формовки для образования ребер жесткости.

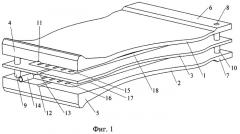

При изготовлении по способу [6] полой вентиляторной лопатки ГТД заготовки двух обшивок и заполнителя выполняются из титанового сплава. На поверхности участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке, наносят защитное покрытие, препятствующее соединению. Собирают заготовки обшивок и заполнителя в пакет, герметизируют пакет по кромкам, исключая место установки, по крайней мере, одной трубки, затем подсоединяют трубку для получения герметичного пакета. Полости пакета последовательно вакуумируют и заполняют инертным газом для удаления из них кислорода. Нагревая пакет, удаляют (выпаривают) из его полостей связующее вещество защитного покрытия при непрерывном вакуумировании полостей пакета. Далее нагревают пакет и осуществляют диффузионную сварку заготовок. Придают цельной конструкционной заготовке, полученной после сварки, аэродинамический профиль, включая формирование корыта и спинки лопатки и закрутку пера лопатки, посредством горячей деформации. После придания цельной конструкционной заготовке аэродинамического профиля подают в ее полости рабочую среду для осуществления операции разрыва адгезионной связи между заготовками обшивок и заполнителя и защитным покрытием, образующуюся при диффузионной сварке на участках, не подвергаемых соединению, посредством создания в полости давления, достаточного для упругой деформации заготовок. Нагревают цельную конструкционную заготовку и подают в ее полости рабочую среду для создания давления, необходимого для сверхпластической формовки до получения полого пера лопатки и формирования ребер жесткости. Перед операцией сверхпластической формовки полости цельной конструкционной заготовки также последовательно вакуумируют и заполняют инертным газом для удаления из них кислорода.

Другими словами последовательное вакуумирование и заполнение инертным газом полостей пакета или цельной конструкционной заготовки предназначено для их очистки от кислорода.

Кроме того, перед операциями диффузионной сварки и сверхпластической формовки последовательное вакуумирование и заполнение инертным газом полостей соответственно пакета и цельной конструкционной заготовки для удаления из них кислорода осуществляют многократно.

Заполнение инертным газом полостей пакета и цельной конструкционной заготовки осуществляют под давлением, доходящим до уровня атмосферного давления. Для выполнения вакуумирования и подачи инертного газа в полости пакета и цельной конструкционной заготовки используют, по крайней мере, одну трубку, устанавливаемую на кромке пакета. Может потребоваться не одна трубка. В частности, можно установить две трубки для каждой пары смежных поверхностей соединяемых заготовок. Кроме того, для подачи инертного газа, используемого в качестве рабочей среды, в полости цельной конструкционной заготовки в процессе сверхпластической формовки или для разрыва адгезионной связи между заготовками и защитным покрытием, а также для очистки полостей могут потребоваться различные трубки. По окончании процесса изготовления лопатки все трубки демонтируются, а оставшиеся после этого отверстия заделываются.

В данном способе диффузионную сварку осуществляют в условиях, когда поверхности заготовок обшивок, смежные с поверхностью заготовки заполнителя, являются плоскими по всей площади. Отсутствие необходимости выполнения выступов на поверхности заготовок обшивок значительно повышает экономичность способа [6]. При отсутствии выступов диффузионная сварка беспрепятственно может быть

осуществлена в условиях изостатического давления, для чего целесообразнее всего использовать газостат, что также повышает экономичность способа [6]. Для осуществления операции придания цельной конструкционной заготовке аэродинамического профиля может быть использовано специальное приспособление, представленное в описании к патенту [7]. В некоторых случаях, возможно, потребуется завершить процесс закрутки с коррекцией формы гнутой цельной конструкционной заготовки в соответствии с заданной формой штампа, используемого в процессе сверхпластической формовки. При этом используется штамп пресса горячего пластического деформирования, который контактирует с цельной конструкционной заготовкой только в технологических зонах, то есть в тех зонах, которые в дальнейшем будут удалены. В качестве альтернативы можно осуществить завершающий этап закрутки, используя штамп, предназначенный для сверхпластической формовки.

Известный способ [6] в течение длительного времени довольно успешно используется для изготовления полой вентиляторной лопатки, поэтому он выбран за прототип заявляемого способа.

Здесь необходимо отмстить, что способ [6] был создан в период существования ГТД предыдущего поколения, имеющего вентилятор, лопатки которого в отличие от усовершенствованной лопатки характеризуются достаточно простым аэродинамическим профилем [6, фиг.1]. При этом размер зерен в заготовке заполнителя варьируется в пределах 5…10 мкм [3].

При попытке использовать способ-прототип для изготовления усовершенствованной полой лопатки, как уже отмечалось выше, возникает ряд проблем. Проблемы также возникают при использовании заготовки заполнителя с СМК или НК структурой. Для выяснения причин возникновения этих проблем и обеспечения возможности их разрешения была осуществлена глубокая проработка каждой из операций способа-прототипа [6]. Кроме того, были проведены испытания и всесторонний контроль, включая разрушающий контроль после операций диффузионной сварки и сверхпластической формовки, опытных образцов - имитаторов лопатки, изготовленных по известным способам, в том числе по способу-прототипу, а также по заявляемому способу.

В результате исследований было выявлено, что при изготовлении усовершенствованной полой лопатки, а также при использовании заготовки заполнителя с НК или СМК структурой неблагоприятными оказываются условия проведения операции разрыва адгезионной связи между заготовками и защитным покрытием на участках, не подвергаемых соединению, осуществляемой после придания цельной конструкционной заготовке аэродинамического профиля. Вместе с тем в описании способа-прототипа отмечено, что осуществление разрыва адгезионной связи до придания цельной конструкционной заготовке аэродинамического профиля может привести к нарушению конструкционной целостности изделия.

Прежде всего, необходимо выяснить, почему при изготовлении полой лопатки необходима отдельная операция разрыва адгезионной связи между заготовками и защитным покрытием и в чем причина прочности этой связи. С одной стороны, как отмечено в описании способа-прототипа, целостность защитного покрытия после удаления из него связующего вещества может быть легко нарушена. Нарушение целостности защитного покрытия до диффузионной сварки может привести к соединению заготовок обшивок и заполнителя на участках, где между ними соединения быть не должно. Попадание частиц защитного покрытия на участки соединения может привести к появлению в зоне соединения непроваров. В обоих случаях возникает необратимый брак при изготовлении лопатки. Поэтому собранный пакет заготовок переносится в газостат с большой осторожностью. Причем в качестве альтернативы даже предлагается оставить в защитном покрытии заданное количество связующего вещества. В этом случае защитное покрытие будет менее хрупким, благодаря чему собранный пакет можно будет перенести в газостат без нарушения целостности покрытия. Кроме того, в процессе приложения давления для диффузионной сварки может быть нарушена первоначальная равномерность толщины защитного покрытия из-за возможности перемещения частиц покрытия. Тем более в газостате собранный пакет может быть размещен в вертикальном положении.

С другой же стороны, что также отмечено в описании способа-прототипа, если попробовать разорвать адгезионную связь между защитным покрытием и заготовками при температуре сверхпластической формовки, имеется серьезный риск возникновения прогрессирующей локальной пластической деформации заготовок. В таких случаях часто возникает разрыв цельной конструкционной заготовки. Отмеченное обстоятельство свидетельствует в пользу прочности адгезионной связи. С учетом хрупкости защитного покрытия и возможности легкого нарушения его целостности прочность адгезионной связи может быть объяснена только одной причиной. А именно, из-за приложения к заготовкам значительного по величине давления при диффузионной сварке на участках, где заготовки заполнителя и обшивок не подлежат соединению, по вершинам отдельных микровыступов происходит неизбежное нарушение целостности защитного покрытия и микроскопическое по размерам оголение поверхности заготовок. В результате возникают отдельные также микроскопические «мостики», соединяющие заготовки обшивок и заполнителя. И если даже эти «мостики» в поперечном сечении имеют микронные размеры, становится необходимой упругая деформация заготовок для разрыва адгезионной связи между заготовками и защитным покрытием. Таким образом, рассматриваемую связь только условно можно назвать адгезионной связью между заготовками и защитным покрытием.

Факт возникновения при диффузионной сварке отдельных микроскопических «мостиков», соединяющих заготовки обшивок и заполнителя на участках, не подвергаемых соединению, подтвердился при разрушающем контроле изготовленного по способу-прототипу имитатора, осуществленном после операции диффузионной сварки.

Разрыв адгезионной связи в способе-прототипе осуществляется под воздействием фиксированного давления рабочей среды - аргона, подаваемой во внутренние полости цельной конструкционной заготовки при комнатной температуре после придания ей аэродинамического профиля. При этом аргон с одного конца цельной конструкционной заготовки осторожно вводится в те зоны, где имеется защитное покрытие. Аргон, просачиваясь через защитное покрытие, достигает противоположного конца цельной конструкционной заготовки. Можно пропустить аргон сначала между заготовками одной обшивки и заполнителя, затем он, достигнув противоположного конца цельной конструкционной заготовки, вернется на вход, пройдя между заготовками другой обшивки и заполнителя. Данная операция выполняется при комнатной температуре, поскольку при этом имеющая место деформация заготовок не выходит за пределы упругой области. Из этих же соображений выбирается и фиксированная величина давления аргона, подаваемого во внутренние полости цельной конструкционной заготовки. Поскольку заготовки обшивок в части, подвергающейся упругой деформации, имеют переменную толщину, уменьшающуюся от замка к периферии пера, величина давления выбирается с учетом максимальной толщины заготовок обшивок.

При использовании обеих схем пропускания аргона заготовки обшивок, упруго деформируясь, расходятся в стороны относительно друг друга, освобождаясь от адгезионной связи с защитным покрытием. При этом тонкая заготовка заполнителя подвергается упругому изгибу и растяжению. Здесь необходимо отметить то обстоятельство, что упругая деформация участков заготовки обшивки, образующей корыто, где имеется встречная по отношению к направлению действующих усилий выпуклость, оказывается по величине, заметно меньшей, чем деформация соответствующих участков заготовки обшивки, образующей спинку лопатки. С позиций теории упругости устойчивость отмеченных участков заготовки обшивки, образующей корыто лопатки, под воздействием давления аргона можно рассматривать как устойчивость пологой оболочки под воздействием внешней равномерно распределенной нагрузки [8]. Вследствие устойчивости отмеченных участков заготовки обшивки, образующей корыто лопатки, упругая деформация может оказаться недостаточной для разрыва адгезионной связи, и возникает необходимость увеличения давления аргона. В таких условиях целесообразнее использовать вторую схему пропускания аргона через полости цельной конструкционной заготовки, позволяющую более объективно судить о том, насколько полно проходит процесс разрыва, и более точно определить величину, на которую необходимо увеличить давление аргона.

При изготовлении усовершенствованной полой лопатки после закрутки пера на довольно значительный по величине угол, требуемый для обеспечения разности между выходным и входным конструктивными углами аэродинамического профиля лопатки (2), возникает перегиб пера, в области которого участки заготовок обшивок и заполнителя приобретают выраженную выпуклость/вогнутость. Вследствие устойчивости участков заготовок, выпуклых по отношению к направлению действующих при разрыве усилий, их упругая деформация становится практически невозможной. С позиций теории упругости устойчивость отмеченных участков заготовок под воздействием давления аргона можно рассматривать как устойчивость эллиптической оболочки под воздействием равномерно распределенного внешнего давления [9]. В результате возникает необходимость увеличить давление, создаваемое в полости цельной конструкционной заготовки, для того, чтобы на отмеченных участках разорвать адгезионную связь за счет достаточной по величине деформации заготовки обшивки, имеющей вогнутость по отношению к направлению действующих при разрыве усилий, и заготовки заполнителя. Что касается выпуклых по отношению к направлению действующих при разрыве усилий участков заготовки обшивки, при любом увеличении давления преодолеть их устойчивость удается только посредством перестройки формы изгиба [9].

С увеличением давления повсеместно увеличивается степень упругой деформации заготовок обшивок и тонкой заготовки заполнителя и, по крайней мере, на отдельных участках в отдельных слоях заготовки заполнителя становится возможным переход деформации из упругой области в пластическую область. Такой переход при упругой деформации заготовки заполнителя изгибом и растяжением становится возможным по причине резкого снижения предела текучести отдельных слоев заготовки заполнителя, предварительно подвергнутых изгибу в противоположном направлении и сжатию при горячей пластической деформации посредством гибки и кручения. Эффект резкого снижения предела текучести по отношению к напряжениям противоположного знака широко известен в технике под названием эффекта Баушингера [8, 10, 11, 12, 13]. В среднем для металлов и сплавов снижение предела текучести из-за проявления эффекта Баушингера достигает 50% [8]. Влияние эффекта Баушингера подлежит обязательному учету при обработке металлов давлением, особенно при осуществлении процессов листовой штамповки [12, 13]. Кроме того, данный эффект проявляется тем сильнее, чем мельче размер зерен в заготовке [11]. Титановые сплавы наиболее подвержены влиянию эффекта Баушингера. Снижение предела текучести в заготовке из титанового сплава с мелкозернистой структурой может достигать 80% [10].

В соответствии с последним отмеченным обстоятельством при использовании листовой заготовки заполнителя с СМК или НК структурой эффект Баушингера может проявиться даже при меньших степенях ее изгиба и растяжения, чем те, которые наблюдаются при изготовлении усовершенствованной полой лопатки, то есть и в процессе изготовления обычной лопатки [6, фиг.1].

Физическая природа эффекта Баушингера объясняется явлением упругого гистерезиса, обусловленного наличием в образце остаточных напряжений после его предварительной пластической деформации [8, 14]. Здесь возможны возражения относительно образования остаточных напряжений при горячей деформационной обработке, посредством которой осуществляется операция придания лопатке аэродинамического профиля. Как известно [15], при горячей деформационной обработке за процессом динамического упрочнения следуют процессы динамического разупрочнения (рекристаллизация и возврат). Однако известно также, что структура, получаемая в результате горячей деформационной обработки, зависит от того, в какой точке кривой напряжение-деформация будет прекращен процесс деформирования. Кривая напряжение-деформация имеет три участка, характеризуемые соответствующими степенями деформации. Первый участок, характеризуемый малыми степенями деформации (относительная деформация до 10%), отражает увеличение плотности дислокации и формирование субструктуры, необходимых для дальнейшего деформирования. Третий участок, характеризуемый степенями деформации более 50%, соответствует стабилизации структуры. Переходный второй участок характеризуется колебаниями напряжения [15]. При формировании профиля лопатки степени деформации заготовок, в том числе заготовки заполнителя и отдельных ее слоев, не выходят за пределы первого участка кривой напряжение-деформация.

После операции придания цельной конструкционной заготовке аэродинамического профиля отсутствует какая-либо операция термообработки в течение времени, необходимого для релаксации напряжений и уменьшения влияния эффекта Баушингера [8, 16]. К тому же осуществление термообработки перед операцией сверхпластической формовки с позиций излишнего роста зерен, затрат энергии и повышения трудоемкости является нецелесообразным.

Необходимо заметить, что при изготовлении усовершенствованной полой лопатки рост касательных напряжений при упругом изгибе может привести тонкую заготовку заполнителя или отдельные ее слои в состояние «на пределе текучести» [17] даже без учета эффекта Баушингера.

Далее в результате рекристаллизации в процессе нагрева под сверхпластическую формовку на локальном участке заготовки заполнителя, где, по крайней мере, ее отдельные слои претерпели холодную пластическую деформацию, формируется структура, по размеру зерен резко отличающаяся от структуры заготовки заполнителя в целом. При малых скоростях деформирования, используемых для осуществления сверхпластической деформации, напряжения течения в значительной мере зависят от размера зерен. Поэтому при сверхпластической формовке неоднородность структуры по размеру зерен приведет к локализации деформации при формировании отдельных ребер жесткости и нарушению равномерности толщины этих ребер, что, в свою очередь, приведет к потере запаса их прочности и несущей способности. Даже малейшая потеря запаса прочности и несущей способности ребер жесткости совершенно недопустима для такого изделия, как полая вентиляторная лопатка. Наличие таких ребер жесткости было обнаружено при разрушающем контроле имитатора после операции сверхпластической формовки, имеющего более простой по сравнению с лопаткой [1] аэродинамический профиль, при изготовлении которого использовалась заготовка заполнителя с размером зерен 0,6 мкм.

Из-за своей малости рассматриваемый дефект может остаться незамеченным, однако при этом он не становится менее опасным.

Таким образом, при изготовлении усовершенствованной полой лопатки по способу-прототипу при разрыве адгезионной связи после придания цельной конструкционной заготовке сложного аэродинамического профиля возникает риск перехода деформации слоев тонкой заготовки заполнителя из упругой области в пластическую область вследствие проявления эффекта Баушингера. Эффект Баушингера при разрыве адгезионной связи может проявиться и при изготовлении более простой по конструкции лопатки с использованием заготовки заполнителя с СМК или НК структурой. В конечном результате в обоих случаях возникает риск образования ослабленных ребер жесткости в готовой лопатке. При изготовлении усовершенствованной полой лопатки с использованием заготовки заполнителя с СМК или НК структурой отмеченные риски суммируются.

Необходимо также отметить наличие масштабного эффекта, свидетельствующего о большей вероятности появления технологических затруднений или каких-либо дефектов в большем объеме материала [17].

В способе изготовления полой вентиляторной лопатки масштабный эффект проявляется при увеличении хорды лопатки.

Однако в описании способа-прототипа, как уже упоминалось, отмечено, что попытка осуществить разрыв адгезионной связи до придания цельной конструкционной заготовке аэродинамического профиля может привести к нарушению конструкционной целостности изделия. В описании способа-прототипа не объясняются причины возможного нарушения конструкционной целостности изделия, но детальные исследования позволили вскрыть их. Защитное покрытие может включать порошковый иттрий, распределенный в связующем веществе, и

растворитель. После удаления связующего вещества, как уже отмечалось, частицы защитного покрытия могут перемещаться даже до диффузионной сварки, что предотвращается осторожным обращением с пакетом заготовок.

При разрыве адгезионной связи частицы защитного покрытия, перемещаясь по поверхности участков, не подвергнутых соединению диффузионной сваркой, могут сгруппироваться и образовать локальные скопления, чему не в малой степени способствует расположение заготовки в процессе разрыва. В частности, при расположении цельной конструкционной заготовки вертикально при разрыве адгезионной связи - это самый неблагоприятный случай, такие скопления частиц защитного покрытия становятся неизбежными. При горячей деформации посредством гибки и закрутки скопления частиц более твердого иттрия внедрятся в пластичные заготовки, в первую очередь в заготовку заполнителя. В дальнейшем при сверхпластической формовке в этом месте будет развиваться резкое локальное утонение заготовки заполнителя и соответственно ребра жесткости, что может привести к его разрыву, то есть к отмеченному в описании способа-прототипа нарушению конструкционной целостности готового изделия.

После диффузионной сварки порошок защитного покрытия несколько уплотняется и оказывается зажатым между заготовками обшивок и заполнителя, что делает условия проведения закрутки благоприятными. При последующем разрыве адгезионной связи из-за того, что защитное покрытие находится на поверхностях, уже имеющих аэродинамический профиль, происходит некоторое перемещение его частиц, несмотря на осторожное введение аргона в полости цельной конструкционной заготовки. Но это перемещение в силу своей незначительности, которая обусловлена достаточно простой формой пера лопатки, в способе-прототипе оказывается некритичным при последующей сверхпластической формовке, сопровождающейся раскрытием полостей цельной конструкционной заготовки.

При изготовлении усовершенствованной полой лопатки в процессе разрыва, осуществляемого после закрутки, частицы защитного покрытия вследствие наличия выраженного перегиба пера при любом расположении цельной конструкционной заготовки, несмотря на осторожное введение аргона в ее полости, активно перемещаются, ссыпаясь, как в чашу, на соответствующие участки заготовок обшивок и заполнителя. Ссыпавшись таким образом, частицы защитного покрытия образуют значительное по объему скопление, которое вызывает после снятия давления аргона, необходимого для разрыва адгезионной связи, выпучивание заготовок обшивок и заполнителя в упругой области. Такое выпучивание в упругой области перед операцией сверхпластической формовки становится теперь весьма критичным, особенно для заготовки заполнителя. Во-первых, на начальном этапе формовки, пока полости цельной конструкционной заготовки не раскрылись, а раскрываются они медленно, в месте, где имеется, необходимо еще раз подчеркнуть, значительное по объему скопление частиц защитного покрытия, также произойдет локальная пластическая деформация заготовки заполнителя, что в дальнейшем также может привести к разрыву ребра жесткости в лопатке. Во-вторых, в процессе нагрева в результате рекристаллизации на локальном участке заготовки заполнителя, где была запасена ощутимая по величине упругая энергия, сформируется структура, отличная от структуры заготовки заполнителя в целом. О влиянии упругой энергии на процесс