Способ получения идентифицируемого объема порошка и способ изготовления объекта

Иллюстрации

Показать всеГруппа изобретений относится к способу изготовления трехмерного объекта (2) посредством избирательного упрочнения слоев. Способ включает избирательное упрочнение слоев материала в местах, соответствующих поперечному сечению объекта (2) в определенном слое, и характеризуется следующими этапами: получение по меньшей мере первого объема материала, характеризующегося по меньшей мере одной характеристикой, регистрация данных, которые относятся по меньшей мере к одной характеристике первого объема материала, и сохранение данных, которые относятся по меньшей мере к одной характеристике первого объема материала. Технический результат заключается в повышении качества изготовленных объектов за счет достоверного документирования данных. 2 н. и 21 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к способу получения идентифицируемого объема порошка, в частности, для лазерного спекания и способу изготовления трехмерного объекта, в частности, путем лазерного спекания.

В области послойных способов формирования объектов, в частности способа лазерного спекания, качество изготовленного объекта зависит от качества и свойств использованного порошка. Свойства использованного порошка часто недостаточно известны, так как в большинстве случаев состав порошка неизвестен в связи с примешиванием порошка, так называемого старого порошка, использованного уже на ранних стадиях изготовления.

Для определения свойств порошка применяют, например, так называемый метод объемной скорости плавления (Melt Volume Rate Methode - MVR), который позволяет получить расплав порошка и определить вязкость расплава порошка, что позволяет определить возраст порошка. Далее можно определить температуру плавления. Однако этот метод является трудоемким по затратам времени и не во всех случаях оправдан.

Из патентного документа DE 10 2006 023484 известны устройства и способы, посредством которых можно повысить качество изготовляемых лазерным спеканием объектов с использованием смеси нового и старого порошка.

Задача предлагаемого изобретения состоит в том, чтобы предложить способ получения однозначно идентифицируемого объема порошка для послойного способа формирования и способ изготовления трехмерного объекта, который позволяет достоверно документировать и повысить качество изготовленных объектов.

Задача предлагаемого изобретения решается за счет способа по пункту 1 и за счет способа по пункту 12 формулы изобретения. Варианты усовершенствования изобретения приведены соответственно в зависимых пунктах формулы изобретения.

Преимущество способа согласно изобретению заключается в том, что в любое время известно, какие компоненты порошка используются для изготовленного объекта. Например, известны процентные содержания нового и старого порошка, а также израсходованный объем всего порошка (общие данные могут управляться в централизованном порядке при помощи Единой системы управления качества (Integrated Quality Management System - IQMS). Использованный порошок и полученные из него объекты могут прослеживаться как своего рода родословная до полного изготовления объекта.

Состав каждого отдельного слоя может быть определен. Качество изготовленного объекта таким образом может быть достоверно подтверждено. Благодаря подобному постоянному контролю качества изготовленных объектов может выдаваться соответствующая сертификация. Далее, конструктивные параметры машины лазерного спекания могут быть взаимосвязаны со свойствами используемого порошка. Далее, машина лазерного спекания может быть откалибрована в зависимости от используемого порошка.

Другое преимущество состоит в том, что обеспечивается возможность многократного воспроизведения изготовленных объектов, так как известны все необходимые для этого параметры. Это требование предъявляется ко многим предприятиям-изготовителям, например, в области самолетостроения, так как по соображениям безопасности следует соблюдать особенно строгие предписания.

Другим преимуществом является то, что служба технического обслуживания и покупатели благодаря документированным данным получают информацию относительно надежности и коэффициента использования машин. Может также прослеживаться состояние машины, ее параметры и нарушения в работе или недостатки, которые могут возникнуть в ходе реализации послойного способа формирования объекта. Таким образом, возникшие проблемы могут быть разрешены быстро и с оптимальными издержками.

Другие признаки и целесообразные требования изобретения вытекают из описания примеров осуществления на основе прилагаемых чертежей. При этом показаны:

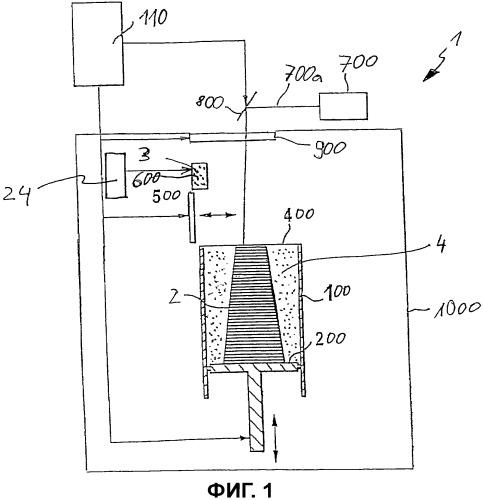

Фиг.1 - схематичный вид устройства лазерного спекания,

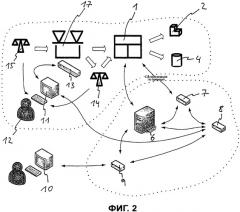

Фиг.2 - схематичный вид системы получения объема порошка согласно изобретению,

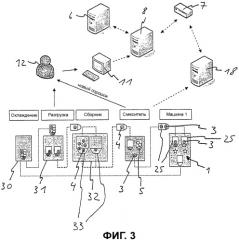

Фиг.3 - схематичный вид заявленного способа, включающего этапы реализации: охлаждение, разгрузка, сбор, смешение, изготовление,

Фиг.4 - пример схемы материалопотока.

Ниже со ссылкой на чертеж вначале описана первая форма осуществления на примере лазерного спекания.

Показанное на Фиг.1 в виде примера устройство лазерного спекания 1 имеет открытый вверх рабочий контейнер 100 с перемещающимся в нем в вертикальном направлении несущим элементом 200, который несет формируемый объект 2 и определяет рабочее поле. Несущий элемент 200 регулируют в вертикальном направлении таким образом, что упрочняемый слой объекта 2 лежит в рабочей плоскости 400. Далее предусмотрен укладчик 500 слоев для нанесения упрочняемого электромагнитным излучением порошка 3. Порошок 3 из накопителя 24 подается в определенном количестве через дозирующее устройство 600 на укладчик 500 слоев. Далее предусмотрен лазер 700, который генерирует лазерный луч 700а, который посредством отклоняющего устройства 800 отклоняется на вводное окно 900 и от него проходит в технологическую камеру 1000 и фокусируется в определенной точке рабочей плоскости 400. Далее предусмотрен блок управления 110, посредством которого составные компоненты устройства управляются координированным образом для осуществления процесса формирования объекта.

Для изготовления объекта 2 порошок 3 при помощи укладчика 500 слоев наносят послойно на рабочую плоскость 400. Лазерный луч 700а избирательно упрочняет порошок 3 в местах, соответствующих поперечному сечению объекта 2 в определенном слое. Затем подвижный несущий элемент 200 опускают и укладчик 500 слоев наносит на рабочую плоскость 400 следующий слой порошка 3. Этапы повторяются столько раз, пока объект не будет готов. Порошок 3 может представлять собой полимерный порошок, металлический порошок, покрытый песок, керамический порошок, их смеси или также пастообразную порошковую композицию из любого порошка.

Порошок 3, который участвовал уже в одной или нескольких операциях формирования объекта, но не уплотнился, определяют как старый порошок 4, и вследствие этого процесса и связанного с ним теплового воздействия он изменил свои материальные свойства.

В способе согласно изобретению при проведении каждой формирующей операции по изготовлению объекта 2 регистрируют состав порошка и, следовательно, также свойства, которые вытекают из этой информации. Этот объем информации о составе порошка и свойствах порошковой смеси учитывается при проведении следующей формирующей операции для уточнения рабочих параметров и для возможной сертификации (Quality Management System - QMS) готовых конструктивных элементов.

На Фиг.2 показан схематичный вид системы получения объема материала или объема порошка для осуществления заявленного способа. Все технологические данные управляются центральным банком данных 6 порошка. Центральный банк данных 6 порошка обменивается информацией как с устройством лазерного спекания 1, так и с реле контроля или вычислительным устройством 7 времени. Вычислительное устройство 7 времени управляет временной последовательностью технологического процесса. Это важно, например, если применяют больше одного устройства лазерного спекания 1. Вычислительное устройство 7 времени обменивается, в свою очередь, информацией с банком данных 8 по отслеживанию порошка.

Банк данных 8 по отслеживанию порошка документирует и контролирует использованные объемы порошка 3, то есть использованные объемы старого порошка, а также подаваемые в систему объемы нового порошка 5, которые еще не участвовали в процессе изготовления. Таким образом обеспечивается возможность точно установить состав порошка в произведенных объектах 2. Банк данных 8 по отслеживанию порошка связан с центральным банком данных 6 порошка, а также с терминалом 11, который обслуживает пользователь 12 или который управляется посредством программного обеспечения. Терминал 11 контролирует использование старого порошка 4, а также нового порошка 5. На терминал 11 не могут быть автоматически введены пользователем данные, заданные банком данных 6 порошка, например взятые из системы или поданные в систему объемы порошка и их характеристики. Взятые и взвешенные на первых весах 14 объемы порошка 3 получают метку, например RFID-чип идентификации, этикетку со штрих-кодом или маркировку иного типа. Подобным же образом через весы порошок 3 может подаваться в систему.

Отдельные объемы партий старого порошка расходуются устройством лазерного спекания 1. Однако вначале старый порошок 4 смешивают с новым порошком 5 в смесителе 17. За счет выбора соотношений компонентов смеси уже на этой ранней стадии могут быть определены свойства материалов изготовленного затем конструктивного элемента, такие как предел прочности на растяжение, модуль эластичности, коэффициент теплопроводности и т.д. Следовательно, на этом технологическом этапе становится излишним отдельный затратный анализ для установления свойств. Далее, благодаря известному составу компонентов смеси можно оптимально регулировать параметры устройства лазерного спекания 1, например, относящиеся к температуре плавления используемого порошка 3.

Если в смеситель 17 загружают новый порошок 5, пользователь 12 или RFID-чип идентификации 13 отвечают за перенос на терминал информации относительно объема, партии порошка и т.д., который передает информацию в банк данных 8 по отслеживанию порошка, а тот, в свою очередь, передает информацию дальше в банк данных 6 порошка.

Новый порошок 5, прежде чем его смешивают со старым порошком 4, взвешивают на вторых весах 15. Использованные объемы старого и нового порошка централизованно вводятся в память банка данных 6 порошка. Также там сохраняется состав компонентов старого и нового порошка. Таким образом, система в любой момент знает, какой порошок 3 расходуется, а именно где, когда и в каком составе. Каждый произведенный объект 2 может быть, следовательно, точно определен по его составу. С этой целью изготовитель может выдавать знак качества (QMS). Определение находящихся в обороте объемов порошка осуществляется, например, при помощи анализа изготовленных объектов 2, параметров примененных дозирующих устройств для подачи порошка 3, коэффициента использования поверхности соответствующих формирующих операций, высоты формирования, состава компонентов порошка 3 и взвешенного объема нового порошка 5.

Посредством интерфейса 9 или центрального информационного блока Единой системы управления качества (IQMS) 10 систему можно проверять или обслуживать изнутри или извне. При помощи IQMS можно обнаружить и документировать недостатки в процессе изготовления. Объекты 2, в которых в процессе изготовления обнаружены нарушения или недостатки, впоследствии находятся под контролем. Таким образом может быть обеспечено и задокументировано высокое качество (например, качество поверхности) изготовленных конструктивных элементов. Осуществляется также контроль за работой лазера, сканера и теплораспределений. Собранные данные используются изготовителем для дальнейшей оптимизации процессов и для закрепления знаков качества. Кроме того, процессы изготовления и, следовательно, полученные конструктивные элементы многократно воспроизводимы.

Далее могут быть предусмотрены внешние компоненты, которые взаимодействуют с системой.

На Фиг.3 показан в качестве примера способ с различными этапами реализации способа - охлаждение, разгрузка, сбор, смешение, изготовление (в устройстве лазерного спекания 1) в первой форме осуществления.

Вначале следует отметить, что устройство лазерного спекания 1 изготавливает за одну формирующую операцию (задание) один или несколько объектов 2 одновременно. Эта информация вводится в банк данных 18 задания и затем запрашивается вычислительным устройством 7 времени. Вычислительное устройство 7 времени информирует об этом банк данных 8 по отслеживанию порошка. Между тем порошок 3 загружают в предусмотренный для этой цели контейнер 25 для порошка устройства лазерного спекания 1. В смесителе 17 за счет смешения старого порошка 4 и/или нового порошка 5 создается новый порошок 3. Банк данных 6 порошка, который отражает количественное и качественное состояние порошка в системе, информирует, сколько создано нового порошка, а банк данных 8 по отслеживанию порошка получает информацию о том, какой идентификационный номер был закреплен за партией созданного порошка.

Если случается, что контейнер 25 для порошка и/или участок подачи порошка пусты, по команде банка данных 8 по отслеживанию порошка и при поддержке пользователя 12 или RFID-чипа идентификации 13 они вновь наполняются.

Производимые за одну формирующую операцию объект 2 или различные объекты 2 могут быть изготовлены из различных порошков 3. Также каждый отдельный слой может быть выстроен из другого порошка 3. При использовании в процессе формирования нового порошка 3 или при подаче иной смеси порошка, чем смесь порошка, которая использовалась прежде, в системе документируется, в каком слое объекта 2 или объектов 2, то есть на какой высоте формирования произошла замена порошка 3. Посредством регистрации объемов потока порошка на дозирующие устройства порошка в устройстве лазерного спекания 1 система автоматически ставится в известность об изменении характеристики порошка.

С завершением операции формирования эта информация передается в банк данных 18 задания и затем считывается вычислительным устройством 7 времени. В свою очередь, вычислительное устройство 7 времени информирует банк данных 8 по отслеживанию порошка, так что израсходованный новый порошок 5 теперь может быть принят в расчет. Этот расчет может осуществляться, например, таким образом, что изготовитель объектов 2 покупает запас нового порошка у изготовителя порошка и при этом получает определенное значение единиц порошка, например кг-единиц, которые затем расходуются в ходе различных формирующих операций. Таким образом обеспечивается то, что используется лишь порошок, который соответствует определенному устройству лазерного спекания 1.

С завершением процесса формирования присваиваются новые идентификационные номера (ID) на неизрасходованный порошок 4 и на изготовленные объекты 2. Следовательно, определенному объему порошка присваивается таким образом ID, по которому может быть отслежен процесс обработки объема порошка. Банк данных 8 по отслеживанию порошка информирует банк данных 6 порошка об изменении объемов порошка в системе. Израсходованный на изготовленный объект 2 порошок 3 исключается из системы как расход (output). Произведенный объект 2 забирают для охлаждения из рабочего контейнера 100 (см. фиг.1) и транспортируют на участок охлаждения 30. Когда охлаждение объекта 2 завершено, его перемещают дальше на участок разгрузки 31. При разгрузке из нескольких присвоенных ID появляются теперь соответственно один ID на объект 2 и на старый порошок 4.

Предусмотрен сборник 32, который имеет два сборных контейнера 33 старого порошка. Когда один из сборных контейнеров 33 старого порошка наполнен, его перемешивают. Чтобы получить постоянную смесь, старый порошок 4 транспортируют в другой сборный контейнер 33 старого порошка и там собирают. Таким образом, в смеситель 17 подается лишь старый порошок 4, прошедший анализ. Допустимо, например, также, что определенное количество порошка 3 складируют, чтобы затем израсходовать его при необходимости. Это обеспечивает возможность точного и многократного воспроизведения определенных конструктивных элементов или объектов 2.

Так как после нескольких технологических процессов (заданий) может появиться несколько различных смесей, то предпочтительно собрать старый порошок 4 из различных заданий, затем перемешать его и только после этого смешать его вновь с новым порошком. Преимуществом является то, что таким образом смеси становятся сравнимыми и так может быть обеспечено стабильное качество порошка.

Допустима также реализация способа без сборника 12.

В завершение, старый порошок 4 подают в смеситель 17 и там смешивают при необходимости с новым порошком 5.

На Фиг.4 показан пример схемы материалопотока, включающей девять этапов, которые поясняются ниже.

Процесс начинается с подготовки партии нового порошка. Часть нового порошка 5 этой партии используют для одного или нескольких формирующих операций на одном или нескольких устройствах лазерного спекания 1. Новый порошок 5 обозначают вначале идентификационным номером (ID) и количественно (данные в кг) вводят в систему. Неупрочнившийся в процессе формирования/процессах формирования старый порошок 4 используют вновь в последующем процессе формирования. Продолжительность изготовления также регистрируется системой. Старые объемы порошка 4 из нескольких процессов формирования смешивают между собой в новую порошковую смесь. Эта новая порошковая смесь получает новый ID, который также регистрируется системой. Состав порошковой смеси известен системе во всех ее компонентах.

На других этапах процесса к полученным смесям старого порошка может добавляться дополнительно новый порошок 5. Эта информация посредством, например, ввода объемов нового порошка в терминал 11 (см. Фиг.2) также регистрируется системой. Каждая новая смесь порошка получает собственный ID.

Разница в объемах порошка 3, например, между этапом 1 и этапом 2 (100 кг поступление и 75 расход) состоит из израсходованного порошка 3, то есть объекта 2 и потерь порошка вследствие процессов очистки и повторной подготовки.

На этапе 9, например, объемы порошка ID11 (46 кг), ID12 (24 кг) и ID13 (17 кг) из машин смешивают. При этом образуются 87 кг порошка 3 с ID14. Этот порошок 3 с ID14 содержит относительные доли партии 234 и партии 302. Относительная доля партии 234 прошла уже три процесса изготовления, а доля партии 302 - уже два или один процесс изготовления. Это означает, что в порошке 3 с ID14 находится доля старого порошка «первого порядка» партии 302 (одноразовое использование), а также доля старого порошка «второго порядка» (двухразовое использование) партии 302.

Таким образом, процесс изготовления может осуществляться без особых ограничений. Например, к описанным устройствам лазерного спекания 1 дополнительно могут быть также добавлены другие устройства лазерного спекания 1.

Как минимальная информация для материалопотока требуется идентификация (например, идентификационный номер) и масса соответствующего объема порошка. Дополнительная информация, такая как метка времени, то есть время изготовления или смешения, номер машины, информация о задании, продолжительность обработки порошка в машине, партия и другая информация, такая как установленные температуры, данные о материале и т.д., могут быть введены по необходимости. Посредством этой схемы материалопотока могут быть прослежены на каждом этапе состав материала и изменения во времени. Так, например, материал по заданию 5 на машине SI777 может быть отслежен вплоть до первой смеси. Вследствие этого можно определить состав порошка изготовленных объектов 2. Специальные варианты исполнения материалопотока с использованием метки времени позволяют определить также одно или несколько изменений ID порошка во время задания на машине лазерного спекания 1.

Заявленный способ не ограничивается лишь применением для машины лазерного спекания. Наоборот. Способ применим для всех послойных способов формирования объектов, в частности таких, в которых используются порошковые материалы.

1. Способ получения объема материала для последовательного изготовления трехмерного объекта способом, в котором посредством избирательного упрочнения слоев материала в местах, соответствующих поперечному сечению объекта (2) в определенном слое, создается трехмерный объект (2), отличающийся тем, что он содержит следующие этапы: получение по меньшей мере первого объема материала, который характеризуется по меньшей мере одной характеристикой, регистрация данных, которые относятся по меньшей мере к одной характеристике первого объема материала, и сохранение данных, которые относятся по меньшей мере к одной характеристике первого объема материала.

2. Способ по п.1, отличающийся тем, что объему материала присвоен идентификационный номер (ID), по которому можно проследить ход обработки объема материала.

3. Способ по п.2, отличающийся тем, что характеристика присваивается по идентификационному номеру (ID) объема материала.

4. Способ по любому из пп.1-3, отличающийся тем, что он дополнительно содержит следующие этапы реализации: получение по меньшей мере второго объема материала, который содержит по меньшей мере часть первого объема материала и который характеризуется по меньшей мере одной характеристикой, и сохранение данных, которые относятся по меньшей мере к одной характеристике второго объема материала.

5. Способ по п.1, отличающийся тем, что характеристика представляет собой вид материала (3), или состав материала (3), или возраст, или объем материала (3).

6. Способ по п.1, отличающийся тем, что при получении второго объема материала сохраняются данные об объемах материала, из которых он состоит.

7. Способ по п.1, отличающийся тем, что данные сохраняют в электронном банке данных.

8. Способ по п.1, отличающийся тем, что первый объем материала представляет собой новый материал (5), который еще не подвергался процессу изготовления, а второй объем материала представляет собой старый материал (4), который подвергался по меньшей мере одному процессу изготовления и при этом не упрочнился.

9. Способ по п.8, отличающийся тем, что старый материал (4) характеризуется RFID-чипом идентификации (13).

10. Способ по п.1, отличающийся тем, что первый объем материала и второй объем материала смешивают.

11. Способ по п.1, отличающийся тем, что материал (3) представляет собой порошок (3), старый материал (4) - старый порошок (4), а новый материал (5) - новый порошок (5).

12. Способ по любому из пп.3, 5-11, отличающийся тем, что порошок (3) представляет собой полимерный порошок, и/или металлический порошок, и/или керамический порошок.

13. Способ по п.12, отличающийся тем, что произведенному объекту (2) могут быть присвоены идентификационные номера использованных объемов порошка и характеристики объемов порошка.

14. Способ изготовления трехмерного объекта, в котором объект (2) создается посредством избирательного упрочнения слоев материала (3) в местах, соответствующих поперечному сечению объекта (2) в определенном слое, при этом один этап способа включает способ получения объема материала по любому из пп.1-13.

15. Способ по п.14, отличающийся тем, что он представляет собой способ лазерного спекания.

16. Способ по любому из пп.14 или 15, отличающийся тем, что используемый порошок (3) представляет собой смесь из старого порошка (4) и нового порошка (5).

17. Способ по п.14, отличающийся тем, что полученный объем порошка используют по меньшей мере для одного слоя материала.

18. Способ по п.14, отличающийся тем, что поток порошка при изготовлении одного или нескольких объектов (2) документируют и/или регулируют.

19. Способ по п.18, отличающийся тем, что вход и выход документируют и/или регулируют, при этом подводимый порошок (3) образует вход, а произведенный объект (2) и старый порошок (4) образуют выход.

20. Способ по п.18, отличающийся тем, что одновременно управляют несколькими операциями формирования.

21. Способ по п.20, отличающийся тем, что несколькими операциями формирования управляют с синхронизацией по времени.

22. Способ по любому из пп.14, 15 или 17, отличающийся тем, что порошок (3) представляет собой полимерный порошок, и/или металлический порошок, и/или керамический порошок.

23. Способ по п.22, отличающийся тем, что произведенному объекту (2) могут быть присвоены идентификационные номера использованных объемов порошка и характеристики объемов порошка.