Пленки с усиленными краями и кромками

Иллюстрации

Показать всеДанное изобретение относится к пленкам и касается пленки с усиленными краями и кромками. Изобретение также касается способа и устройства для изготовления указанной пленки. Пленка с усиленными кромками и/или краями, у которой пленочное полотно на краях имеет, по меньшей мере, по одной полосе из той же самой или из другой пленки, при этом края пленки являются многослойными и кромки полос заканчиваются заподлицо с кромками пленочного полотна. Изобретение обеспечивает получение пленки, имеющей меньшую опасность разрывания кромок при обработке. 4 н. и 10 з.п. ф-лы, 2 табл., 5 ил., 2 пр.

Реферат

Данное изобретение относится к пленкам с усиленными краями и кромками, которые при обработке имеют меньшую опасность разрывания кромок, к способу изготовления таких пленок, к устройству для изготовления таких пленок и к применению таких пленок.

В эластичных пленках, в частности предварительно растянутых эластичных пленках, кромки на стороне рулона являются наиболее чувствительной зоной. Часто минимальные повреждения достаточны для вызывания разрывания кромок и краев вплоть до отрыва во время обработки. Кроме того, возникают проблемы, когда пленка переворачивается и тем самым прилипающая сторона попадает на прилипающую сторону и/или когда обе стороны пленки являются прилипающими, поскольку прилипание затрудняет сматывание пленки, и при этом возможно также повреждение кромок и краев.

Для предотвращения дефектов на кромках до настоящего времени согласно уровню техники выбирали в первую очередь попытку подворачивать пленку на краях. Это приводило к тому, что чувствительные кромки пленки при обработке не представляли наружное ограничение пленки, а защищались уложенной на них остальной пленкой. Описание такого подхода приведено, в частности, в US 5531393, ЕР-А 638505 и JP-А 50053464. Во всех этих публикациях предлагается изготовленную холодную пленку подворачивать на краях и в этом состоянии сматывать.

В ЕР-А 1095759 приведено также описание изготовления пленки, у которой края подвернуты, однако подвернутые края в данном случае фиксируются в этом состоянии с помощью термосварки для предотвращения обратного развертывания подвернутых кромок во время дальнейшей обработки пленки.

В патенте US 4905451 приведено описание складывания эластичной пленки в середине пленки, так что пленка лежит в несколько слоев друг на друге, с целью усиления и за счет этого стабилизации пленки.

В патентных заявках WO 01/60709, WO 03/059750 и WO 2006/018028 приведено описание другого принципа стабилизации пленок, в частности пленок, которые имеют множественную перфорацию на своей поверхности. Для обеспечения возможности обработки пленок, которые имеют на своей поверхности множественные перфорации (например, пленки для проницаемых для воздуха упаковок), предлагается располагать между перфорациями усиливающие полосы, которые придают перфорированной пленке такую стабильность, что обеспечивается возможность их дальнейшей механической, предпочтительно автоматической обработки.

В СН 644411 А5 раскрыто плоское полотно материала, такого как проволочная сетка, марля, тюль, парусина, брезент и т.п., которые усилены в краевой зоне с помощью термопластичных пластмассовых полос. Для этого на обе стороны полотна материала накладывают полосы, которые сваривают через существующие в полотне материала отверстия сеток.

В WO 02/096634 А1 приведено описание усиленной пластмассовой пленки, которая содержит усилительные полосы, которые расположены на расстоянии от краев пленки.

Задачей данного изобретения является создание пленки, края которой простым и эффективным образом защищаются во время процесса изготовления пленки от механических воздействий. Способы изготовления могут содержать, в частности, экструзию пленки, соответственно, отливку пленки и дальнейшую переработку в изделие или дальнейшую обработку.

Эта задача решена с помощью способа изготовления пленки с усиленными краями и кромками, при котором на края пленки наносят полосу другой пленки так, что пленка, по меньшей мере, в зоне кромок состоит, по меньшей мере, из двух слоев, а также с помощью устройства для осуществления такого способа и с помощью пленки, которая на краях имеет полосу другой пленки, которая усиливает кромки пленки.

В связи с данным изобретением «кромки» пленки означают наружное ограничение пленки на каждой стороне (сторона в смысле справа и слева), в частности само наружное ограничение пленки (в перпендикулярном плоскости пленки направлении), в то время как «края» обозначают зоны пленки, которые находятся во внешней зоне пленки от (перпендикулярных плоскости пленки) кромок к середине пленки. Таким образом, под «краями» следует понимать наружные сантиметры пленки на ее поверхности, например наружные 10 см, предпочтительно наружные 8 см, более предпочтительно наружные 5 см, еще более предпочтительно наружные 3 см. Особенно предпочтительно под понятие «края» подпадают, по меньшей мере, самые наружные 2 мм до 1 см пленки. При этом необходимо понимать, что в понятийном отношении «кромка» переходит непосредственно в «край», если речь идет о самой наружной зоне плоскости пленки.

Данное изобретение не ограничивается определенным видом пленки, однако предпочтительно использовать усиление краев и/или кромок таких пленок, которые являются особенно чувствительными на кромках, например очень тонких пленок с толщиной пленки в диапазоне от 5 до 100 мкм. Усиление кромок служит в первую очередь для уменьшения опасности разрыва и повреждения. За счет нанесения полосы на края пленки «усиливается» соответствующая кромка пленки, так что уменьшается опасность повреждения при механической нагрузке кромок. «Усиление» кромок достигается за счет того, что пленка на краях имеет несколько слоев. При нанесении полосы пленка становится в этой зоне двухслойной, при нанесении двух полос друг над другом - трехслойной и т.д.

В данном изобретении необходимо различать между «многослойными» и «многопластовыми» пленками. «Многослойная» пленка содержит несколько слоев одной или различных пленок определенной структуры. При этом, по меньшей мере, два предварительно разделенных слоя одной или различных готовых пленок приводятся в контакт друг с другом, и за счет этого образуют «штабель» пленок. При этом химические и/или физические свойства отдельных (слоев) пленки могут совпадать, или же они могут отличаться друг от друга. При «многопластовой» пленке полотно пленки состоит из различных пластов, которые совместно образуют пленку. Такие многопластовые пленки известны из уровня техники, очень часто, например, эластичные пленки являются такими многопластовыми пленками. При этом согласно определению данного изобретения многопластовой пленкой является каждая пленка, которая состоит из более чем одного пласта одного химического материала. В уровне техники называемые в соответствии с приведенным выше определением «многопластовыми» пленки часто называются также «многослойными», однако такие пленки, которые подпадают под указанное выше определение, необходимо рассматривать независимо от определения согласно уровню техники в качестве «многопластовых». Примерами «многопластовых» пленок из уровня техники являются, например, пленки, описание которых приведено в ЕР-А 1201406, ЕР-А 1022131, WO 95/15851, WO 96/29203 и многих других заявках. Из этих выкладок должно быть понятно, что многопластовая пленка представляет неразделимое целое, которое содержит несколько пластов, например два, три, четыре, пять или более пластов. Естественно, несколько многопластовых пленок можно приводить в контакт друг с другом в несколько слоев, например два, три, четыре и т.д. слоев.

В одном предпочтительном варианте выполнения подлежащая защите пленка (в последующем «подлежащая защите пленка» или просто «пленка») является эластичной пленкой, предпочтительно термопластичной эластичной упаковочной пленкой, в частности эластичной упаковочной пленкой, по меньшей мере, с одной прилипающей стороной, т.е., например, пленкой с одной прилипающей и одной неприлипающей стороной, или также пленкой с двумя прилипающими сторонами. Такие пленки обычно называются эластичными, растягиваемыми или обмоточными пленками. Такие пленки можно изготавливать посредством отливки (отлитые пленки) или посредством экструзии с раздувом (выдуваемые пленки) исходных материалов. Для целей данного изобретения вид изготовления пленок не имеет значения, для данного изобретения подходят все пленки, которые имеют проблему надрыва или разрыва кромок при наматывании рулона во время обработки.

Эластичные пленки, которые сами запечатываются, когда их части накладываются друг на друга, известны как клейкие пленки. Эти пленки являются, как правило, многопластовыми пленками и применяются, например, когда желательно упаковывать предметы (например, с помощью пленок в ручных рулонах) или удерживать и/или упаковывать группу предметов плотно связанными, как, например, при палетизации грузов. При палетизации грузов пленку плотно наматывают вокруг товара или множества товаров, которые находятся на поддоне, и она сама запечатывается, пока пленка находится в растянутом состоянии, для создания надежной упаковки блоками. Используемые пленки могут храниться перед применением в качестве упаковочного материала в нерастянутом, а также в предварительно растянутом состоянии, и в случае нерастянутых пленок - растягиваются во время процесса упаковки. В этом процессе сматывания и растяжения во время обработки пленки на кромки пленки действуют силы, а именно, например, силы адгезии пленки к рулону пленки и силы растяжения за счет растяжения пленки, которые создают опасность повреждения кромок, в частности опасность надрыва или разрыва.

Согласно данному изобретению эта опасность предотвращается тем, что, по меньшей мере, одну отдельную полосу другой пленки (называемую в последующем «полосой») наносят на края пленки, при этом полоса (полосы) усиливает кромки пленки. В одном особенно предпочтительном варианте выполнения полосу (полосы) наносят так, что они заканчиваются практически заподлицо с кромками пленки. Это достигается тем, что полосы (полосу) наносят на края пленки так, что они усиливают кромки пленки, за счет того что они заканчиваются почти заподлицо, предпочтительно заподлицо с кромками, либо полосы (полосу) наносят на пленку так, что они сначала выходят за эти кромки и затем выступающую часть можно при необходимости отрезать еще перед наматыванием пленки.

Применяемая для полос пленка может быть любой пленкой, которую можно применять также для подлежащей защите пленки. Это означает, что для полос можно применять пленки одинакового типа или же пленки другого типа, которые имеют подходящие свойства для обработки согласно данному изобретению. Предпочтительно, применяемая для полос пленка является эластичной пленкой с одной прилипающей и одной неприлипающей стороной. В этом случае предпочтительно приводить полосы с пленкой в контакт так, что прилипающая сторона обращена к пленке. В случае когда пленка сама имеет одну прилипающую сторону и одну неприлипающую сторону, предпочтительно, если полосу наносят на прилипающую сторону пленки. В случае когда пленка сама имеет две прилипающие стороны, то полосы можно наносить также на обе стороны пленки, т.е. на верхнюю сторону и нижнюю сторону, и на краях. Нанесение полос имеет наряду с эффектом «утолщения» кромок дополнительный эффект, состоящий в том, что пленка, которая находится в рулоне, приклеивается на краях и кромках не так сильно к еще находящейся в рулоне пленке. В зоне краев и кромок за счет нанесения полос прилипающая сторона заклеивается, так что прилипание сильно уменьшается. Тем самым эта чувствительная зона на основании меньшего прилипания при сматывании пленки с рулона нагружается не так сильно. Полосы можно наносить также на обе стороны пленки (в смысле верхней стороны и нижней стороны), однако это не является предпочтительным согласно изобретению, поскольку такой вариант выполнения связан с чрезмерным расходом материала.

В одном предпочтительном варианте выполнения нанесенные полосы состоят из пленочного материала, который имеет предпочтительно тот же коэффициент удлинения в продольном направлении, что и сама пленка. При этом следует отметить, что полосы, которые сильнее растягиваются, чем пленка, можно применять для изобретения, в то время как применение пленок, которые растягиваются меньше, чем пленка при последующей обработке, не являются предпочтительными. В одном особенно предпочтительном варианте выполнения наносимые полосы состоят из того же пленочного материала, что и сама пленка.

Согласно данному изобретению полосы можно наносить на пленку в любой момент времени ее обработки. В одном варианте выполнения полосы наносят, например, на пленку так, что полностью изготовленное полотно пленки, которая уже намотана в рулон, еще раз разматывают и наносят полосу на размотанную пленку, прежде чем ее снова наматывают без дальнейшей обработки, или же полосы наносят на пленку перед или после дополнительного вытягивания пленки для использования ее в этом виде при дальнейшей обработке, например для использования в качестве упаковочного материала.

В другом предпочтительном варианте выполнения полосы наносят на пленку во время процесса изготовления непосредственно после создания (например, посредством экструзии или отливки) пленки и перед первым наматыванием в рулон.

Для нанесения можно подавать полосы, например, с помощью подающего устройства, в заранее заданном положении в непосредственную близость от пленки и затем совместно с ней подавать на отклоняющий валик, так что пленка и полосы приходят в контакт друг с другом (самое позднее) на валике, или же полосы можно приводить в контакт непосредственно с пленкой с помощью подающего устройства, которое при необходимости содержит прижимной элемент. Прижимной элемент может быть, например, небольшим роликом, или выступающим в направлении пленки эластичным материалом, который расположен в устройстве так, что он приводит соответствующую полосу в контакт с пленкой. Предпочтительно, полосы перед контактом с пленкой, как и саму пленку, удерживают под определенным напряжением с целью облегчения направления полос вплоть до контакта с пленкой.

В одном варианте выполнения, при котором полосы наносят после изготовления подлежащей защите пленки, т.е. при котором пленку сначала еще раз разматывают, затем наносят полосы и затем снова наматывают пленку, подающее устройство, соответственно прижимной элемент включены в систему в соответствующем месте перед повторным наматыванием рулона. В варианте выполнения, при котором полосы наносят во время изготовления пленки, подающее устройство предпочтительно является частью всей установки для изготовления пленки и предпочтительно включено в соответствующем месте в общую установку перед наматыванием изготовленной пленки.

В другом варианте выполнения изобретения установка содержит после подающего устройства и перед наматыванием пленки по одному режущему устройству, которое предназначено для обрезания при необходимости выступающих краев полос, так что кромки полос заканчиваются заподлицо с кромками пленки.

Преимущество данного изобретения по сравнению с известным из уровня техники способом, при котором боковые края пленки подворачиваются, состоит в том, что, с одной стороны, пленка значительно меньше нагружается механически, поскольку пленка не приводится в соприкосновение с подворачивающим механизмом, который должен непосредственно воздействовать на пленку, с другой стороны, можно наносить полосы на кромки пленки предпочтительно практически заподлицо, так что предотвращаются неравномерности в зоне кромки, которые могут возникать за счет небезупречного подворачивания краев пленки. При подворачивании краев могут образовываться, например, включения воздуха, или же пленка соприкасается сама с собой слишком рано, что приводит к неточному наложению собственных краев на пленку. В варианте выполнения согласно изобретению такие дефекты можно предотвращать. Другое преимущество состоит в том, что с помощью способа согласно изобретению за счет нескольких слоев в зоне краев возникает множественная кромка, например двойная кромка, которая по сравнению с простой кромкой имеет более высокие значения прочности, так что можно понижать повреждения или надрыв пленки. Это преимущество достигается также при нанесении полосы с небольшим смещением к кромке, так что не обязательно нанесение с точной приводкой полосы относительно кромки, даже когда предпочтительным является нанесение полос (по меньшей мере, почти) заподлицо с пленкой.

Во время процесса изготовления пленки, обычно после экструзии или отливки, по краям пленки отрезают полосу для обеспечения образования четкой кромки. Для широких пленок обычным является также так называемый «средний вырез», т.е. из широких пленок из полотна пленки в середине вырезают полосу. Полученные так вырезанные полосы обычно выкидываются как неизбежные отходы.

Вырезанные из пленки полосы можно согласно изобретению наматывать в рулоны для последующего применения. Естественно, в способе согласно данному изобретению можно применять также и другие полосы кроме тех, которые образуются при изготовлении той же пленки. Таким образом, в одном варианте выполнения изобретения полосы перед подачей к пленке находятся в рулонах и их можно хранить также в нерастянутом или предварительно растянутом состоянии. Для обеспечения контакта полос с пленкой освобождают начало находящейся в рулоне полосы и с помощью подающего устройства приводят в контакт с пленкой.

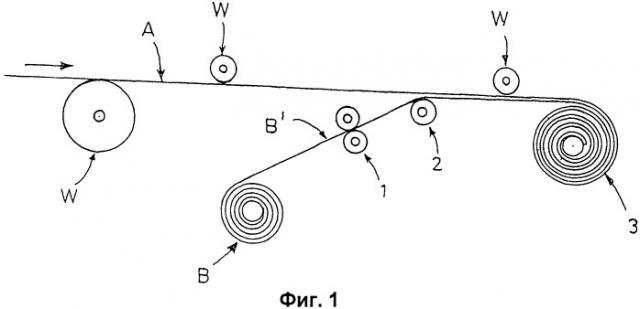

Подающее устройство 1 может содержать в одном варианте выполнения (показан на фиг.1), например, два находящихся в контакте друг с другом валика, которые приводятся во вращение так, что они сматывают полосу B' с рулона В и проводят полосу B' в направлении пленочного полотна А. В качестве альтернативного решения, подающее устройство 1 может также состоять лишь из одного единственного ролика или валика, через который полоса B' подается в направлении пленочного полотна А и который позиционирован так, что полоса B' после контакта с пленкой самостоятельно сматывается с рулона за счет движения пленочного полотна А, т.е., например, непосредственно над или под пленочным полотном А у края проходящей снизу, соответственно, сверху пленки (смотри фиг.2). В этом варианте выполнения предпочтительно, но не обязательно, что валик или ролик выполнен так, что полоса B' может быть позиционирована на нем с высокой точностью, например, тем, что на краях ролика или валика при необходимости имеется, по меньшей мере, один упор, или же предусмотрены возможности управления или регулирования боковых кромок, которые предотвращают «соскальзывание» полосы М на ролике или валике.

Кроме того, система предпочтительно содержит прижимной элемент 2, который приводит полосу в контакт с пленкой. Этот прижимной элемент 2 может быть также роликом или валиком, который позиционирован так, что он прижимает полосу B' к пленке в желаемом месте. В одном возможном варианте выполнения ролик или валик могут иметь на наружной стороне, т.е. на стороне, которая проходит вдоль кромки пленочного полотна, упор или буртик, с которым граничит как пленочное полотно А, так и наносимая полоса B'. Таким образом, полоса B' может быть, например, позиционирована относительно пленочного полотна А так, что она заканчивается заподлицо с кромкой пленки. В качестве альтернативного решения могут быть предусмотрены возможности управления или регулирования боковой кромки, которые обеспечивают наложение друг на друга пленки и полосы. Однако такой упор или буртик или такое управление или регулирование не являются необходимым признаком для устройства согласно изобретению. Другой вариант выполнения прижимного элемента 2 может представлять эластичный материал, который, однако, имеет такое собственное напряжение, что он в состоянии прижимать полосу B' к пленочному полотну А с такой силой, что полоса приходит в контакт с пленкой. В этом варианте выполнения прижимной элемент 2 может быть, например, подпружиненным направляющим роликом или гибкой пластинкой, один конец которой зажат в положении, которое обеспечивает желаемое позиционирование полосы B' на пленочном полотне А, а другой конец которой прижимает полосу B' к пленочному полотну А. Предпочтительно, верхняя сторона такой пластинки покрыта материалом, который обеспечивает как можно меньшее механическое воздействие на полосу, например ваткой, войлоком, мягкой пластмассой или т.п. В этом варианте выполнения также предпочтительно, что на прижимном элементе 2 имеется буртик или упор на той стороне, которая прилегает к кромке пленочного полотна А с целью обеспечения точного позиционирования полосы B' на пленочном полотне. В этом случае также предусмотрены указанные выше возможности управления или регулирования для позиционирования полосы, однако эти меры не обязательно необходимы для изобретения.

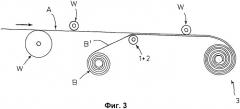

В одном варианте выполнения согласно изобретению (показан на фиг.3) подающее устройство 1 и прижимной элемент 2 могут совпадать также функционально, т.е. обе функции могут быть реализованы с помощью одного конструктивного элемента, например в виде одного единственного ролика или валика, который позиционирован так, что он приводит в контакт полосу B', которая подается с рулона В, непосредственно с пленочным полотном А. В этом варианте выполнения рулон В полосы расположен, например, непосредственно под проходящим пленочным полотном или над ним, и сматываемая полоса B' с помощью единственного ролика или валика приводится непосредственно в контакт с пленочным полотном А.

Приведенные выше выкладки следует понимать так, что для нанесения полосы на каждый край пленки позиционируют одно из указанных устройств на каждой краевой стороне пленочного полотна.

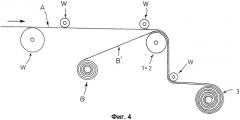

В другом варианте выполнения (показан на фиг.4) подающее устройство 1 (оно же прижимной элемент) может быть также отклоняющим валиком, который полностью лежит под всей шириной пленочного полотна и по которому могут совместно направляться пленочное полотно А и полосы B'. В этом случае полосы B' приходят в контакт с пленочным полотном А, когда они совместно проходят по отклоняющему ролику. В этом варианте выполнения боковое ограничение на отклоняющем ролике может также обеспечивать прохождение полосы B' заподлицо с кромкой пленки. В данном случае также возможны указанные выше альтернативные возможности управления и регулирования для позиционирования полосы на пленке, но не обязательны.

В каждом из указанных выше вариантов выполнения можно отказаться от бокового буртика, соответственно, бокового упора на подающем устройстве, соответственно, на прижимном элементе. В этом случае возможно, что полоса наносится не заподлицо с кромкой пленки. В таком случае возможно и предпочтительно, но не необходимо, что установка перед устройством намотки пленочного полотна в рулон содержит режущее устройство, которое обрезает выступающие за кромку пленки зоны полосы.

Сматывание полосы B' с рулона В происходит в вариантах выполнения, которые не имеют отдельно приводимого в действие подающего устройства, за счет непрерывного движения пленочного полотна А в процессе изготовления. В способе и системе согласно изобретению предпочтительно, если подающее устройство не приводится в действие отдельно.

Следует подчеркнуть, что на прилагаемых чертежах подача полосы (полос) показана каждый раз снизу, однако также возможна и соответствует изобретению подача с верхней стороны пленки. В случае когда полосы наносят на верхнюю и нижнюю сторону пленки, подача полос может осуществляться также с верхней и нижней стороны пленки.

Нанесение полос на пленку происходит либо в процессе изготовления пленки перед ее первым наматыванием в виде рулона, либо на изготовленную пленку, которая уже один раз намотана, причем ее еще раз разматывают, наносят полосы и затем снова наматывают пленку. Во время этой обработки можно выполнять другие стадии обработки, такие как, например, растягивание пленки.

В другом варианте выполнения способа согласно изобретению (система показана в качестве примера на фиг.5) отрезанные после экструзии или отливки пленки полосы B' применяют непосредственно без предварительного наматывания в рулон для их нанесения с помощью способа согласно изобретению на края пленки во время процесса изготовления. Для этого можно, например, с помощью режущего устройства 4 отрезать полосы на краях пленки, и эти полосы с помощью отклоняющего устройства U подавать на пленочное полотно А так, что они могут прилегать к пленке с желаемой ориентацией и позиционированием. Для этого система может содержать, но не обязательно, снова подающее устройство 1 и/или прижимной элемент 2. Если, например, от пленки отрезают полосу с одной прилипающей и одной неприлипающей стороной, то ее предпочтительно один раз переворачивают, например, с помощью подходящего отклоняющего устройства U, которое обеспечивает переворачивание сторон полосы, и еще перед наматыванием пленки в рулон наносят снова на пленку, так, что прилипающая сторона полосы приводится в контакт с прилипающей стороной пленки. В этом варианте выполнения полосы состоят из того же материала, что и пленка. За счет этого обеспечивается, что пленка и полосы имеют одинаковый коэффициент удлинения в продольном направлении, так что при последующей обработке или применении не возникают различия в напряжении между пленкой и полосами.

В этом варианте выполнения система для изготовления пленки содержит, по меньшей мере, одно устройство 4 для отрезания полос от краев экструдированной или отлитой пленки, предпочтительно, но необязательно, отклоняющее устройство, которое предназначено для переворачивания отрезанной полосы (полос) так, что прежняя верхняя сторона полосы (соответствующая верхней стороне пленки) становится нижней стороной, при необходимости подающее устройство 1, причем оно может функционально совпадать с отклоняющим устройством U, и предпочтительно прижимной элемент 2, который может быть выполнен так, как указывалось выше применительно к фиг.1-4.

Выполненная в соответствии с указанными выше вариантами выполнения пленка имеется в виде нерастянутой или предварительно растянутой пленки, которая на своих обоих краях имеет соответствующую полосу другой пленки, которая является пленкой того же типа или пленкой отличающегося типа, при этом полосы предпочтительно длительно прилипают к пленке и усиливают кромки пленки.

Наносимые полосы могут иметь ту же толщину пленки, что и сама пленка, однако они могут быть толще или тоньше, например, для обеспечения желаемого профиля свойств за счет систематического воздействия. Предпочтительно, нанесенные полосы пленки имеют максимальную толщину, одинаковую с толщиной пленки, кроме того, предпочтительно, если нанесенные полосы тоньше пленки. Ширина полос предпочтительно совпадает с указанным выше определением краев пленки.

Сама пленка предпочтительно является полностью цельным пленочным полотном, которое не имеет перфораций или дефектных мест, и после нанесения полос предпочтительно имеется в виде рулонов пленки. Естественно, не исключается перфорирование пленки в ходе дальнейшей обработки пленки, однако это не является предпочтительным согласно изобретению.

Предпочтительным типом пленки является многопластовая эластичная пленка, которая имеет одну прилипающую и одну неприлипающую сторону, которая предпочтительно применяется для упаковки предметов. Описание таких типов пленки приведено, например, в ЕР-А 1201406, ЕР-А 1022131, WO 95/15851, WO 96/29203. Каждый из указанных в них типов пленки можно предпочтительно снабжать полосами на краях в соответствии с данным изобретением, с целью предотвращения повреждения кромок пленки при сматывании, однако изобретение не ограничивается исключительно указанными в них типами пленки. Можно обрабатывать в соответствии с данным изобретением любое пленочное полотно, которое при сматывании и обработке имеет проблемы разрыва кромок.

На чертежах показаны различные варианты выполнения систем для изготовления пленки с усиленными краями и кромками. На чертежах показана система из роликов или валиков W для направления пленочного полотна А, рулон В для хранения полос B', которые наносятся на пленку, подающее устройство 1 для подачи полос, прижимной элемент 2 и рулон окончательно изготовленного изделия 3, а именно пленки с нанесенными полосами. Кроме того, на фиг.4 показано режущее устройство 4, которое отрезает полосы на краях пленки.

На фиг.1 показан вариант выполнения, при котором подающее устройство 1 содержит два приводимых во вращение ролика или валика, а также прижимной элемент 2.

На фиг.2 показан вариант выполнения, при котором подающее устройство 1 состоит из одного единственного, не приводимого во вращение ролика или валика, а также прижимного элемента 2.

На фиг.3 показан вариант выполнения, при котором подающее устройство 1 и прижимной элемент 2 функционально объединены в одном ролике или валике.

На фиг.4 показан вариант выполнения, при котором контакт полосы B' с пленочным полотном происходит на отклоняющем валике 1+2, в котором объединены функции подающего устройства и прижимного элемента.

На фиг.5 показан вариант выполнения, в котором во время процесса изготовления пленки непосредственно после экструзии и/или отливки пленки отрезают с помощью режущего устройства 4 полосы на краях пленки и отрезанные полосы без предварительного наматывания в рулон приводят снова непосредственно в контакт с пленкой. Для этого полосы можно подавать с помощью отклоняющего устройства U на пленочное полотно А так, что она может прилегать с желаемой ориентацией и позиционированием к пленке.

Пример 1: прочность на растяжение

Образцы с шириной 500 мм имеющей толщину 20 мкм трехслойной полиэтиленовой пленки (прилипающий слой - центральный слой - исключающий прилипание слой) подвергали испытаниям на прочность на растяжение с полосами (ширина 15 мм, толщина 20 мкм; образцы №1-4) и без полос по краям (образцы №5-8), согласно DIN EN ISO 527-3. Испытание проводили с n=4 образцами. Зажимная длина пленки 100 мм, датчик усилия Fmax 200 Н, предварительное усилие 0,1 Н, скорость испытания 500 мм/мин.

В таблице 1 показаны полученные значения для удлинения при разрыве пленки и прилагаемых усилий до разрыва пленки.

| Таблица 1 | ||

| Образец № | Усилие до разрыва, в Н/мм2 | Удлинение при разрыве, в % |

| 1 | 58,29 | 627,83 |

| 2 | 59,87 | 634,58 |

| 3 | 52,00 | 562,83 |

| 4 | 62,75 | 631,83 |

| 5 | 41,36 | 489,91 |

| 6 | 33,63 | 387,33 |

| 7 | 34,50 | 425,75 |

| 8 | 29,43 | 411,75 |

Как следует из результатов, нанесенные на края пленки полосы стабилизируют пленку так, что она допускает явно большее удлинение до разрыва (надрыва краев и тем самым разрыва пленки).

Пример 2: определение прочности отделения пленки от рулона

Образцы с шириной 500 мм имеющей толщину 20 мкм трехслойной полиэтиленовой пленки (прилипающий слой - центральный слой - исключающий прилипание слой) подвергали испытаниям на прочность на отслаивание с полосами (ширина 1 дюйм = 25,4 мм, толщина 20 мкм; образцы №1-4) и без полос по краям (образцы №5-7), согласно ASTM D 5458, 1995. Датчик усилия Fmax 200 Н, кондиционирование более 24 часов при температуре 23°С, предварительно растяжение образцов 0%.

В таблице 1 показаны полученные значения для прочности отделения в г/дюйм.

| Таблица 2 | |

| Образец № | Прочность отделения Fcling , в г/дюйм |

| 1 | 101,60 |

| 2 | 92,81 |

| 3 | 107,54 |

| 4 | 98,81 |

| 5 | 57,15 |

| 6 | 45,05 |

| 7 | 35,96 |

Полученные данные показывают, что за счет нанесения полос на края пленки явно уменьшается сила отслаивания, что приводит к меньшей нагрузке пленки и, в частности, краев пленки.

1. Способ изготовления пленки (3) с усиленными краями и/или кромками, при котором во время процесса изготовления перед первым наматыванием в рулон на края пленочного полотна (А) помещают по полосе (В') из той же самой или из другой пленки так, что пленка (3), по меньшей мере, в области краев состоит, по меньшей мере, из двух слоев, отличающийся тем, что полосы (В') укладывают так, что кромки полос (В') заканчиваются практически заподлицо с кромками пленочного полотна (А).

2. Способ по п.1, отличающийся тем, что полосы (В') дополнительной пленки в любом случае имеют одну прилипающую сторону и одну неприлипающую сторону, и прилипающую сторону приводят в контакт с подлежащей защите пленкой пленочного полотна (А).

3. Способ по п.1 или 2, отличающийся тем, что полосы (В') наносят на верхнюю и/или нижнюю стороны подлежащей защите пленки пленочного полотна (А) перед первым наматыванием.

4. Способ по п.1 или 2, отличающийся тем, что пленка пленочного полотна (А) является эластичной пленкой.

5. Способ по п.1, отличающийся тем, что пленка пленочного полотна (А) имеет, по меньшей мере, одну прилипающую сторону.

6. Способ по п.5, отличающийся тем, что пленку пленочного полотна (А) прилипающей стороной приводят в контакт с прилипающей стороной полос (В').

7. Способ по п.1 или 2, отличающийся тем, что пленка пленочного полотна (А) и полосы (В') имеют одинаковые коэффициенты удлинения в продольном направлении.

8. Способ по п.1 или 2, отличающийся тем, что полосы отрезают от краев пленочного полотна (А) непосредственно после его отливки или экструзии, полосы (В') при необходимости переворачивают и приводят в контакт с пленочным полотном (А) перед первым его наматыванием в рулон.

9. Устройство для изготовления пленки (3) с усиленными краями и/или кромками способом по любому из пп.1-8, содержащее систему роликов для направления пленочного полотна (А) и, по меньшей мере, одно подающее устройство (1) для полос (В') из пленки перед намоточным устройством для пленки (3), отличающееся тем, что устройство дополнительно содержит режущее устройство (4) для удаления выступающих краев и формирования полос (В') из пленки, а также упор или другие средства управления или регулирования боковых кромок.

10. Устройство по п.9, отличающееся тем, что подающее устройство или устройства (1) для полос (В') позиционированы так, что обеспечивается наложение полос (В') на края пленочного полотна (А).

11. Пленка (3) с усиленными кромками и/или краями, у которой пленочное полотно (А) на краях имеет, по меньшей мере, по одной полосе (В') из той же самой или из другой пленки, так, что края пленки (3) являются многослойными, и кромки полос (В') заканчиваются заподлицо с кромками пленочного полотна (А).

12. Пленка (3) по п.11, отличающаяся тем, что пленка пленочного полотна (А) и полосы (В') имеют одинаковые коэффициенты удлинения в продольном направлении, или полосы (В') имеют больший коэффициент удлинения, чем пленка пленочного полотна (А).

13. Пленка (3) по п.11 или 12, отличающаяся тем, что она имеет, по меньшей мере, одну прилипающую сторону, и что полосы (В') снабжены, по меньшей мере, одной прилипающей стороной.

14. Применение пленки (3) по любому из пп.11-13 в качестве упаковки для предметов и/или для дальнейшей обработки или обертывания.